贴膜组件功率提升的研究

2017-11-04张贵武青海省聚能电力有限公司身份证号码630105198907150332

张贵武/1.青海省聚能电力有限公司 2.身份证号码: 630105198907150332

贴膜组件功率提升的研究

张贵武1.2/1.青海省聚能电力有限公司 2.身份证号码: 630105198907150332

晶体硅太阳电池封装成组件后,其实际功率通常会由于各种原因小于理论功率,称之为功率损失或封装损失,主要原因为光学损失和电学损失。本文针对组件主栅线贴反光膜提升组件的光学增益,增大组件的短路电流,提升组件整体功率。

封装损失;光伏组件;反光膜;大间距

引言

新一轮光伏630抢装潮已开始,按照规定新并网的光伏电站将执行新的电价标准。这一节点无疑让光伏企业更加关注度电成本,高效产品的研发与推广也成为业界发展的关键着力点。而随着国家与地方光伏“领跑者”计划的相继出台,高效组件已经被推向业界的焦点。在一定程度上,这同样加速了光伏设备制造企业的产品转型和技术升级。或许正是源于此,日前,新技术的推广以及组件功率提升都成为业界的难点。

1.项目建设的重要意义

在光伏界,近两年太阳能电池片的转换效率提升变的越来越困难。太阳能电池生产商及材料、设备供应商仍在做不断的尝试,力图使自己继续保留在电池转换效率提升的名单里,同时绞尽脑汁寻找降低成本的途径,贴反光膜组件技术研发项目可直接提升组件功率约3.75W-7.75W。

2.项目建设的必要性

2014 年则光伏组件基本功率上升到250W以上能满足市场需求。2015年工信部发表光伏企业规范要求光伏组件的转换效率达到16.5%,这就要求在相同尺寸的组件功率达到268W,这不仅要提高硅基太阳能电池的转换效率大幅提升,同时还要尽可能的降低光伏组件的封装损失,才能生产出更多的满足市场需求功率的光伏组件,可以说提升组件整体功率迫在眉睫。

3.应用前景和使用价值

目前,国内外均对贴反光膜组件进行研发和试验阶段,由于所采用的材料价格低廉、组件提升功率高的优点,若研发技术纯熟,将会大量的运用到光伏晶体硅组件的制造。光伏组件贴反光膜是将反光薄膜与焊带固定,该光伏组件反光薄膜包括基材、微棱镜层和反光层。

4.项目研究的技术路线和方法

所完成项目的核心内容、技术特征、技术方法和难点;项目研究的技术路线和实现途径,技术成果先进性、成熟性。该项目通过正面主栅焊带贴反光膜提升组件整体功率,主要是将反光薄膜与正面主栅焊带固定,该光伏组件反光薄膜包括基材、微棱镜层和反光层。本项目通过简单、成本低廉的材料,在增加组件输出功率的同时,能够使其使用方法和现有光伏组件工艺兼容,不会影响组件的长期可靠性和使用寿命;

①出现贴膜偏移分析

分析:层压后出现反光贴膜偏移问题,经过分析为膜带粘贴不牢固,EVA在降温过程中收缩导致膜带随EVA向内拉伸,膜带脱离主栅线焊带位置,导致膜带偏移现象产生。对串焊机的底部加热温度进行调节,升高底部加热温度,由80℃升高到100℃,层压后观察效果,贴膜偏移减轻,温度升高到120℃,贴膜过程中对膜带施加3-5N的压力,膜带粘贴效果良好,层压后组件的膜带偏移异常排除。

②组件隐裂较多分析

分析:贴膜后主栅线位置出现大量的电池片隐裂,经过分析判断为贴膜后主栅线位置的焊带和贴膜叠加,使层压过程中此处的受力过大,导致层压过程中将主栅线位置的电池片压裂,解决此问题分两步进行:1.正面EVA的克重过低;2.层压加压速度过快,层压压力过大,降低层压加压速度,同时降低层压压力,经过此两步工作后,组件整体的层压后隐裂排除。

③贴反光膜后与常规组件进行对比:

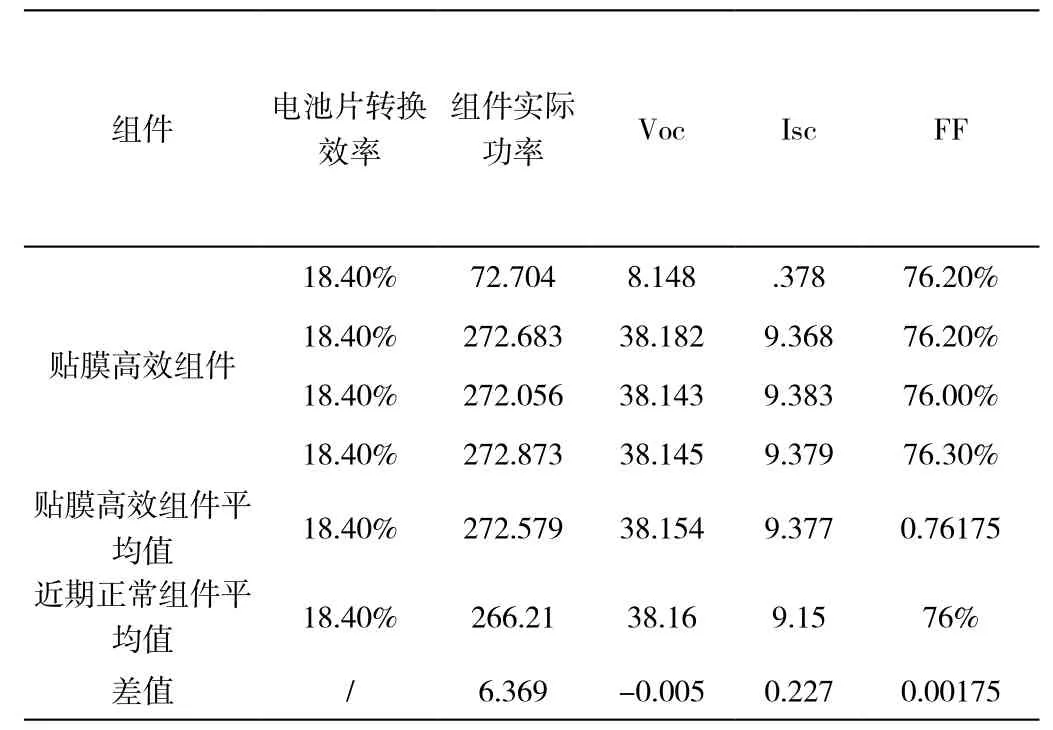

组件 电池片转换效率组件实际功率 Voc Isc FF 18.40% 72.704 8.148.378 76.20%18.40% 272.683 38.182 9.368 76.20%18.40% 272.056 38.143 9.383 76.00%18.40% 272.873 38.145 9.379 76.30%贴膜高效组件平均值 18.40% 272.579 38.154 9.377 0.76175近期正常组件平均值 18.40% 266.21 38.16 9.15 76%差值/6.369 -0.005 0.227 0.00175贴膜高效组件

小结:18.4%转换件功率提升达到6.369W,短路电流提升0.227A。

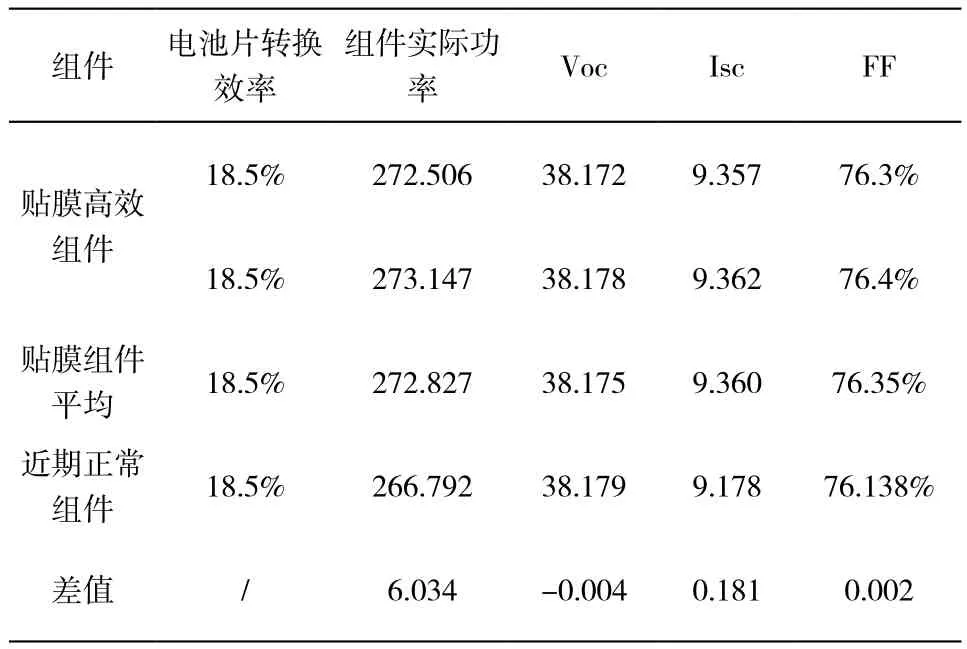

组件 电池片转换效率组件实际功率 Voc Isc FF贴膜高效组件18.5% 272.506 38.172 9.357 76.3%18.5% 273.147 38.178 9.362 76.4%贴膜组件平均 18.5% 272.827 38.175 9.360 76.35%近期正常组件 18.5% 266.792 38.179 9.178 76.138%差值/6.034 -0.004 0.181 0.002

小结:18.5%转换效率电池片的贴膜组件平均功率为272.827W,常规组件的平均功率为266.792W,贴膜组件功率提升达到6.034W,短路电流提升0.181A。

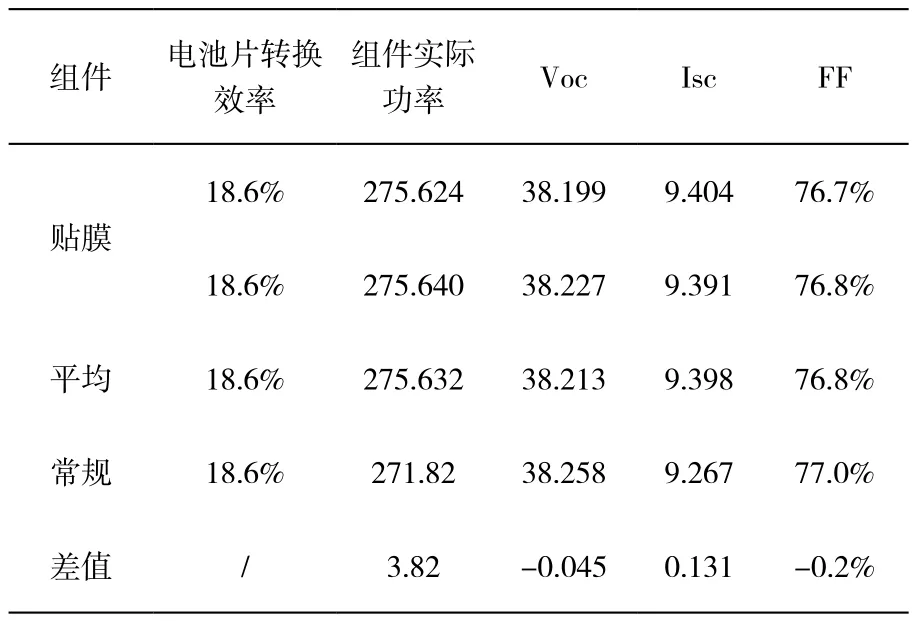

组件 电池片转换效率组件实际功率 Voc Isc FF 18.6% 275.624 38.199 9.404 76.7%贴膜18.6% 275.640 38.227 9.391 76.8%平均 18.6% 275.632 38.213 9.398 76.8%常规 18.6% 271.82 38.258 9.267 77.0%差值/3.82 -0.045 0.131 -0.2%

小结:18.6%转换效率电池片的贴膜组件平均功率为275.632W,常规组件的平均功率为272.02W,贴膜组件功率提升达到3.82W,短路电流提升0.131A。

分析:

如上图所示,反光膜的作用为,光线将反光膜照射到主栅线部位,光线以一定的角度发生反射现象,反射到钢化玻璃表面,钢化玻璃表面有一层减反射膜,光线发生第二次反射,反射到电池片表面,电池片对入射光进行吸收利用,达到提升组件功率的效果;如果入射光线照射到未贴反光膜的焊带上,则光线就直接反射出组件,此部分光照就无法进行利用,但是当贴膜过程中出现反光膜粘贴的角度出现偏差等情况,则会出现照射到反光膜上的一部分光线能够有效利用,一部分光线又反射出组件,所以就出现了功率提升在1.5%~2%的情况。按照此种情况分析,本试验结果已100%达到技术要求。

总结

1.组件增大光的吸收,增大组件的短路电流,从而增加输出功率。

2.组件的封装损失可分为光学损失和电学损失两种。本项目主要为减小组件的光学损失,使照在焊带上的光线得到利用。

3.经过以上的工作,已经将组件的整体功率提升目标值1.5%~2%。

4.按照目前的市场价格组件平均每瓦3.5元,每年生产150MW计算,可以达到年净收入增加200万的目标。

[1]陆亚建, 冉科, 王玉庭等 微棱镜型反光膜的生产方法 常州华日升反光材料股份有限公司.

[2]何宝华 晶体硅光伏组件封装功率提升研究[OL]连云港神舟新能源有限公司 上海航天汽车机电股份有限公司.