珠光体转变在30Cr2Ni4MoV低压转子预备热处理工艺中的应用研究

2017-11-03王海英沈国劬

李 其 阳 鹤 房 鑫 王海英 赵 刚 沈国劬

(二重集团(德阳)重型装备股份有限公司铸锻公司,四川618000)

珠光体转变在30Cr2Ni4MoV低压转子预备热处理工艺中的应用研究

李 其 阳 鹤 房 鑫 王海英 赵 刚 沈国劬

(二重集团(德阳)重型装备股份有限公司铸锻公司,四川618000)

基于30Cr2Ni4MoV钢的TTT转变曲线,研究了不同珠光体转变量对30Cr2NiMoV钢100~500℃之间的高温拉伸性能和调质后晶粒度的影响规律,并采用Deform-HT模拟了不同直径的30Cr2Ni4MoV低压转子采用等温热处理工艺时的应力,通过对比高温拉伸性能,确定其应力风险。结果表明,珠光体转变量在40%以下时,断口形貌为沿晶断口和韧窝断口,沿晶断口出现在粗晶位置;珠光体转变量大于40%时,断口形貌为韧窝断口。通过调质时的奥氏体自发再结晶和15%以上珠光体转变量相结合的方式,可以通过1次奥氏体化加调质的方式使晶粒细化和均匀化,大幅度缩短热处理工艺周期。不同直径的低压转子采用等温热处理工艺时,应力风险很低。

30Cr2Ni4MoV;预备热处理;珠光体转变

30Cr2Ni4MoV钢是汽轮机低压转子常用材料,其中添加了Cr、Ni、Mo、V等合金元素,淬透性很好,高温奥氏体也十分稳定,容易出现组织遗传性,珠光体完成转变需要很长时间。在低压转子的预备热处理过程中,根据直径不同,一般采用1~3次的正火预备热处理方式[1]。为减少预备热处理时间并细化晶粒,有采用Ac1~Ac3之间的高温侧奥氏体化[2],也有采用1次奥氏体化等温处理加1次正火的预备热处理方式[3]。为进一步缩短预备热处理的时间,本文研究了不同珠光体转变量对30Cr2Ni4MioV钢100~500℃之间的高温 拉伸性能和调质后的晶粒度的影响规律。利用Deform-HT计算了不同直径的30Cr2Ni4MoV钢低压转子采用等温处理方式的应力变化规律,通过对比不同直径的30Cr2Ni4MoV低压转子采用的珠光体转变工艺中的热处理应力与实测应力值,确定其应力风险,从而建立30Cr2Ni4MoV钢低压转子的等温转变的预处理工艺模式。

1 试验材料及方法

1.1 试验材料

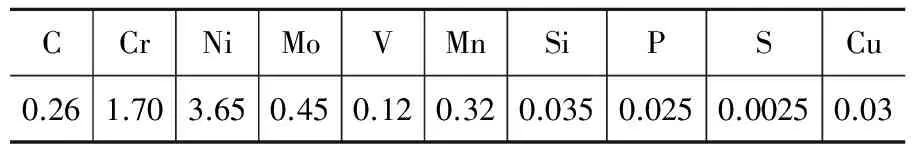

利用30Cr2Ni4MoV低压转子的应力试环试料进行试验,将应力试环切割成25 mm×25 mm×130 mm的试样,试环的化学成分见表1。

1.2 试验方法

在进行试验前,先将试样在1200℃粗化5 h,粗化后的晶粒度见图1。按照ASTM E112进行评级,晶粒度为0.0级,晶粒直径约350 μm。将粗化后的试样加热至930℃保温5 h后,炉冷至625℃等温[4],分别保温36 h、48 h、60 h、72 h、96 h、120 h、144 h、168 h和192 h后空冷至室温,在100℃、200℃、300℃、400℃和500℃进行拉伸试验,拉伸试验完成后,其中的一段拉伸试样采用扫描电镜进行断口观察,另一段拉伸试样进行组织观察,并采用面积法统计不同等温时间的珠光体转变量,组织观察完成后,将不同等温时间的金相试样加热至840℃保温4 h空冷后观察晶粒度。

表1 试环的化学成分(质量分数,%)Table 1 Chemical composition of test ring (Mass, %)

图1 30Cr2Ni4MoV钢1200℃保温5 h后的晶粒度Figure 1 Grain size of 30Cr2Ni4MoV steel after heat preservation at 1200℃ for 5 h

1.3 低压转子冷却、加热过程的数值模拟

采用Deform-HT模块,模拟不同直径的30Cr2Ni4MoV低压转子采用等温处理方式的应力值,并对比试样的拉伸结果,确定不同直径的低压转子采用珠光体转变预备热处理工艺模式时的应力风险。热处理模拟时,根据转子的不同直径,网格数从10 000~30 000不等,材料热物参数参考陈睿凯所做的研究[3]。

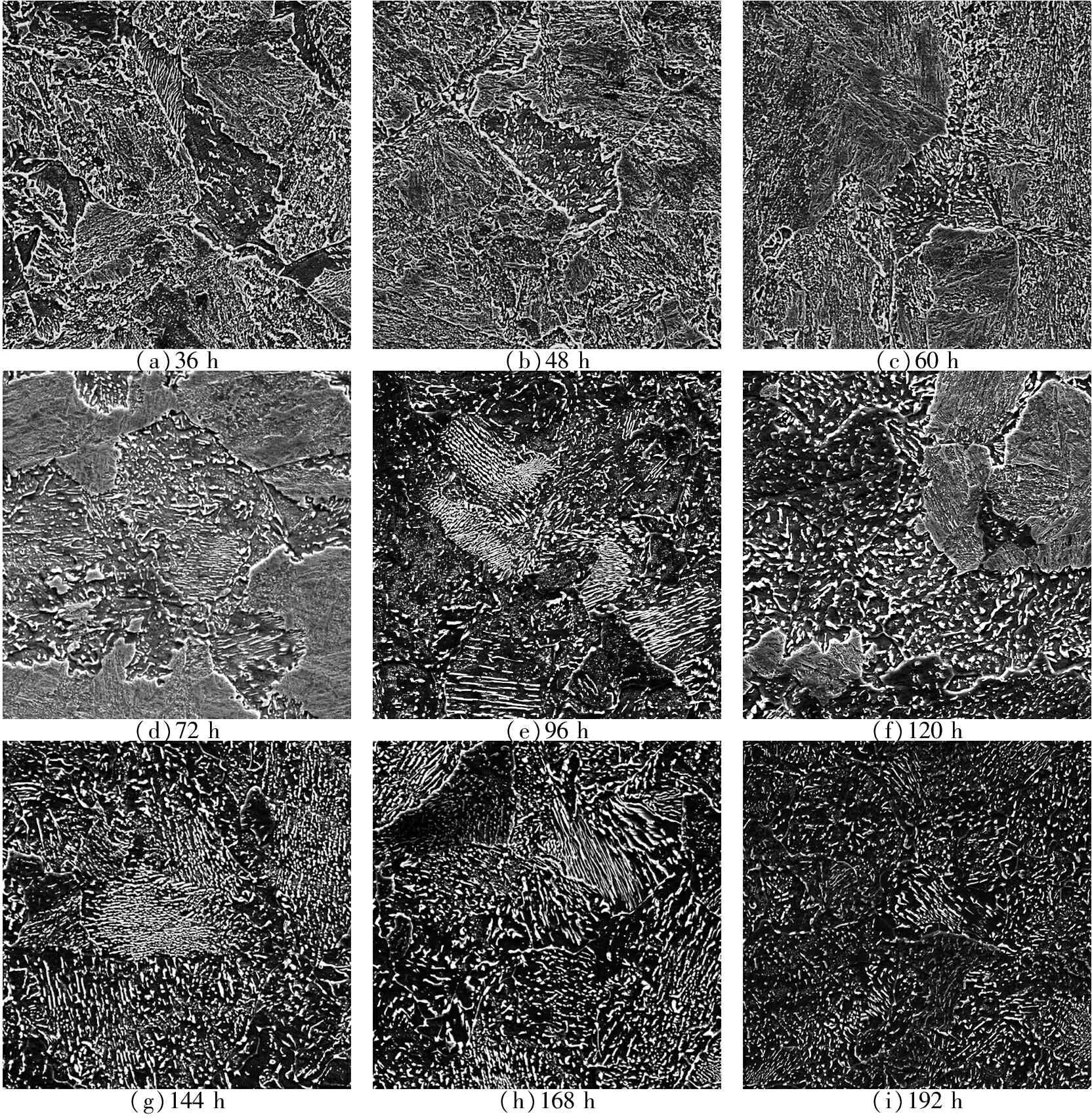

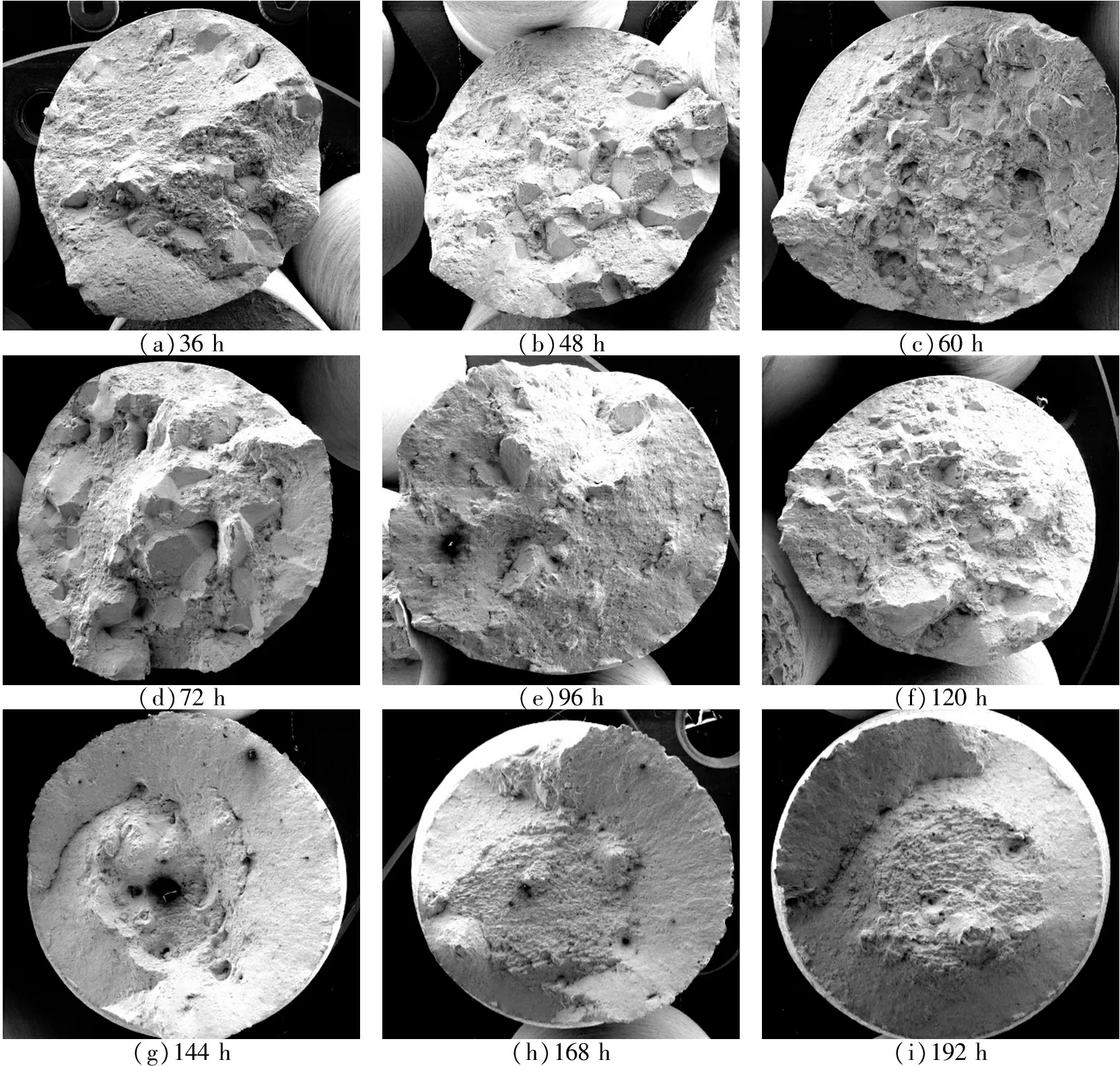

(a)36h(b)48h(c)60h(d)72h(e)96h(f)120h(g)144h(h)168h(i)192h

图2 30Cr2Ni4MoV 650℃等温不同时间后的组织

Figure 2 Structures of 30Cr2Ni4MoV after different time of isothermal at 650℃

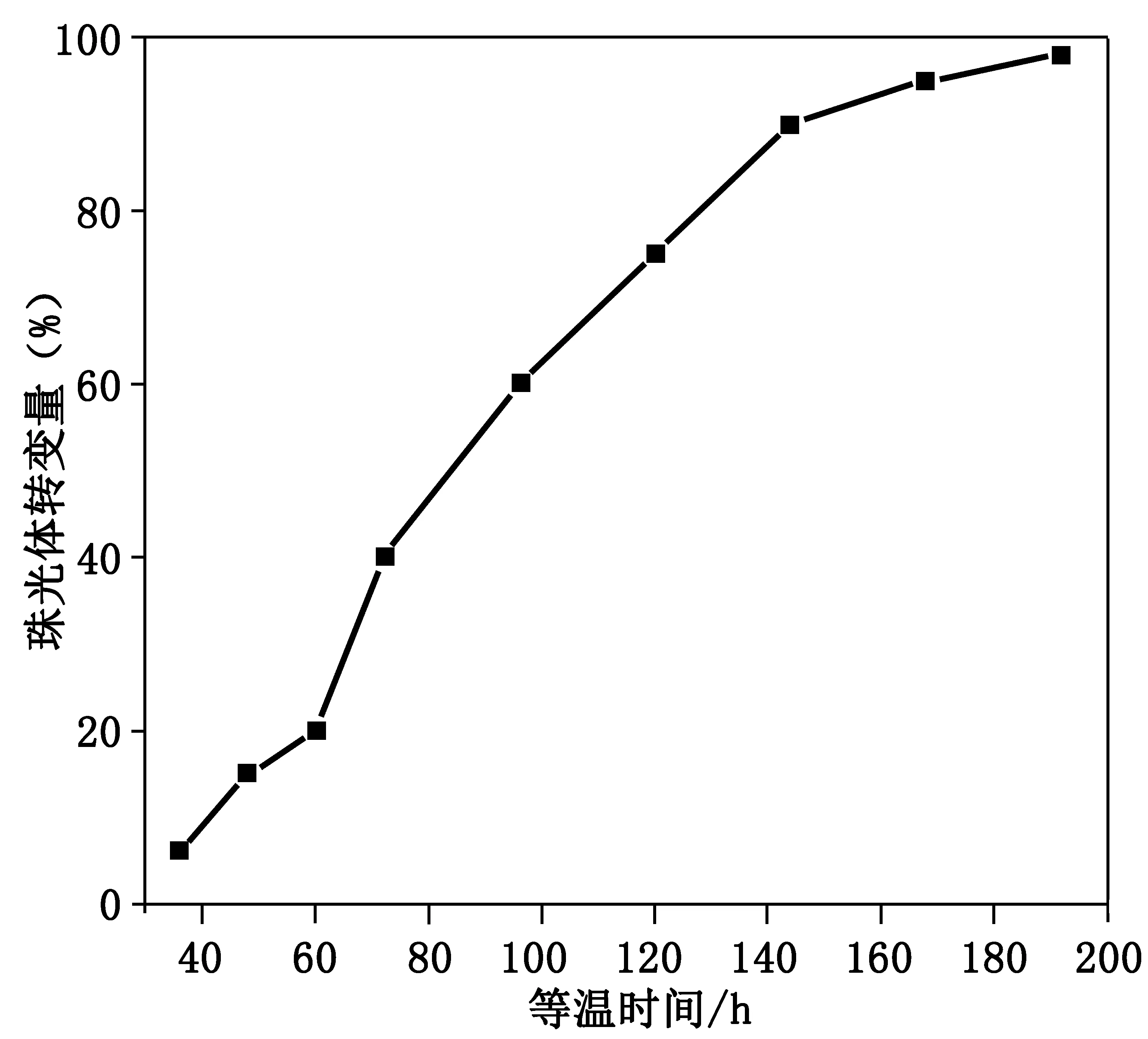

图3 不同等温时间的珠光体转变量Figure 3 Pearlite transition quantity at different isothermal time

2 结果与分析

试样加热至930℃保温5 h后炉冷至650℃后保温不同时间的组织见图2。从图2看到,随着等温时间的延长,珠光体转变的量逐渐增加,珠光体的形态为粒状珠光体和少量的片层状珠光体。在等温过程中,先共析铁素体首先在晶界形核并长大,之后碳化物在铁素体上形成,等温时间较短时,碳化物析出少而稀,随着等温时间增加,

铁素体析出量增加,碳化物析出的量也增大,密度变大。珠光体转变量随等温时间的变化规律见图3。从图3看到,等温时间小于36 h时,在晶界只有少量的珠光体组织,随着等温时间的增加,珠光体转变量逐渐增加,等温时间达到192 h时,珠光体转变基本完成。

30Cr2Ni4MoV为低碳低合金钢,在珠光体转变时先析出铁素体,在铁素体的基体上形成碳化物。由于钢种含有V、Mo、Cr等碳化物形成元素,使得在珠光体转变过程中合金碳化物的扩散速度远低于碳的扩散速度,因此珠光体的转变孕育期和完成期都远大于普通亚共析碳钢的珠光体转变速度,碳化物形态以颗粒状为主,片状很少。

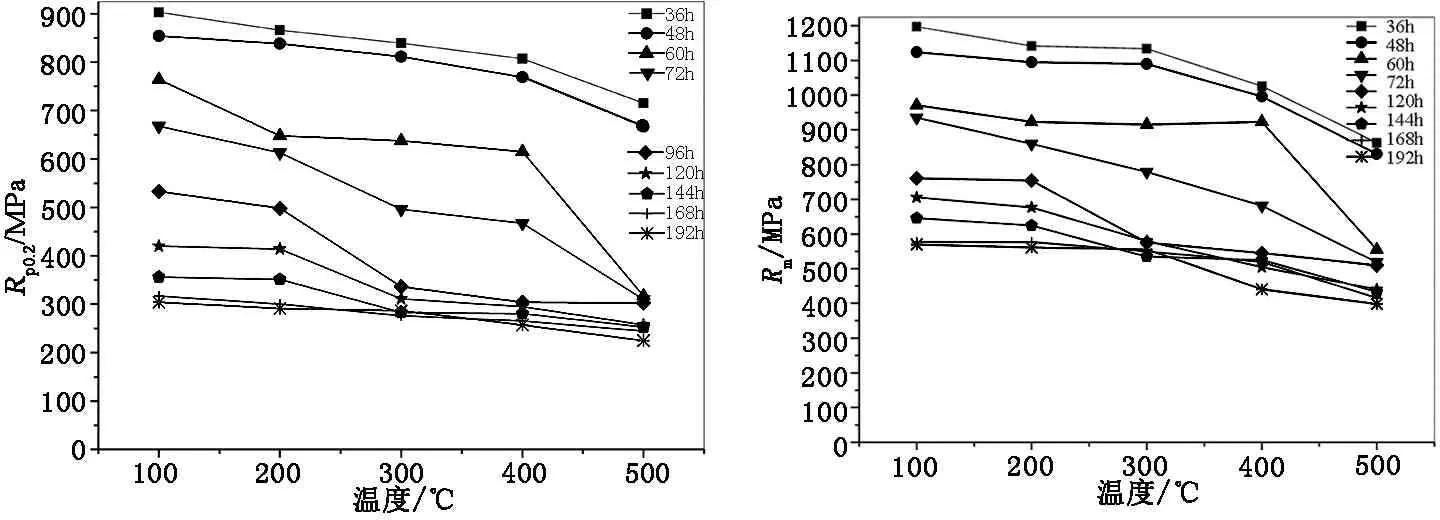

试样不同等温时间在100℃、200℃、300℃、400℃和500℃下的屈服强度和抗拉强度试验结果见图4、图5。可以看到,相同温度下,随着等温时间的延长,试样的屈服强度和抗拉强度呈下降趋势,等温时间在小于72 h时(珠光体转变量小于20%),试样的屈服强度和抗拉强度迅速下降;当等温时间大于72 h后,试样的屈服强度和抗拉强度虽然也呈下降趋势,但下降趋势比较平缓。由于珠光体的强度明显低于贝氏体,因此相同拉伸温度下,等温时间增加,材料的屈服强度和抗拉强度降低。相同等温时间、不同温度进行拉伸时, 随着拉伸温度的升高,材料的屈服强度和抗拉强度呈下降趋势。等温时间为36 h、48 h、60 h和72 h时,材料的屈服强度和抗拉强度在拉伸温度低于400℃时,材料的屈服强度和抗拉强度降低缓慢;拉伸温度为500℃时,屈服强度和抗拉强度快速下降。等温时间为96 h、120 h、144 h、168 h和192 h的试样在100℃和200℃拉伸时,屈服强度和抗拉强度降低缓慢;300℃拉伸时,屈服强度和抗拉强度较快速下降;300~500℃拉伸时,降低平缓。等温时间小于72 h时,试样的组织以贝氏体为主,材料强度高,400℃以下拉伸时,拉伸试验中的保温对贝氏体组织影响较小,屈服强度和抗拉强度随拉伸温度的升高,缓慢下降;500℃拉伸时,拉伸试验的试样均温过程对贝氏体组织有回火软化的作用,因此500℃拉伸时,材料的屈服强度和抗拉强度迅速下降。等温时间大于96 h后,试样的组织以珠光体组织为主,珠光体组织为平衡组织,拉伸试验的试样均温过程对珠光体组织的力学性能没有明显的影响,因此等温时间大于96 h的试样,屈服强度和抗拉强度随拉伸温度的升高降低比较平缓。不同等温时间的拉伸断口(200℃拉伸试样)的典型形貌见图6。等温时间小于72 h时,断口形貌为沿晶断口与纤维断口,沿晶断口主要出现在粗晶位置。等温时间大于96 h后,断口形貌为纤维断口。

图4 不同等温时间的高温拉伸屈服强度和抗拉强度Figure 4 High temperature tensile yield strength and tensile strength at different isothermal time

图5 不同温度拉伸的屈服强度和抗拉强度Figure 5 Yield strength and tensile strength at different temperature

图6 不同等温时间的典型拉伸断口形貌

Figure 6 Typical tensile fracture morphology at different isothermal time

拉伸试样经过1200℃×5 h的粗化后,再次加热至930℃进行1次奥氏体化,粗大的晶粒得到了细化,但由于进行了1次奥氏体化,不同试料晶粒细化程度不一致,试样存在混晶。等温过程中,珠光体优先在奥氏体细晶的晶界形核并长大,粗大晶粒的晶界位置相变量小,拉伸过程中,对于珠光体体相变量十分少的粗晶晶界位置,珠光体相为低强度相,而粗晶的塑性差,裂纹沿珠光体相扩展从而在粗晶位置形成沿晶断口。等温时间长时,在原奥氏体细晶和粗晶的晶界位置都有大量的珠光体形成,虽然裂纹仍优先在珠光体相位置形成,但由于珠光体转变量大,可以产生足够的塑性变形,从而形成显微状断口。

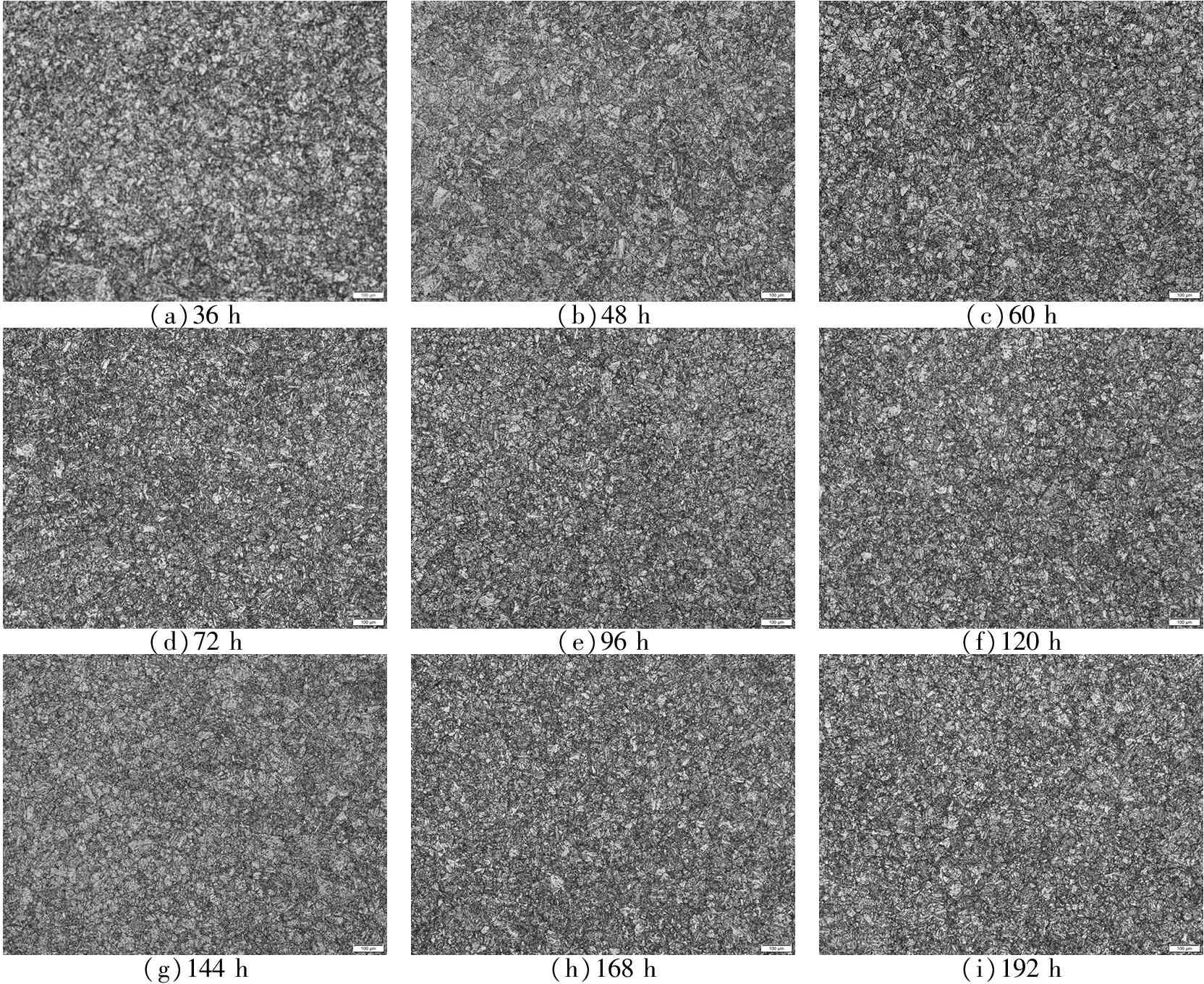

拉伸试样加热至840℃保温4h空冷后的晶粒度腐蚀结果见图7。从图7看到,不同等温时间的拉伸试样经过840℃奥氏体化后,试样的晶粒均得到大幅度的细化和均匀化,等温时间小于48 h时,试样的晶粒度局部存在粗大一点的晶粒;等温时间大于48 h以后,试样的晶粒度基本相同,按照ASTM E112进行评级,晶粒度为8.0级。晶粒度的细化主要来自两个方面:一是试样加热至840℃奥氏体化,贝氏体组织位置发生一次奥氏体自发再结晶,使得晶粒得到细化;另一方面是加热至840℃时,新的奥氏体晶核在珠光体位置形核并长大,将原来粗大的奥氏体晶粒分割,形成新的细小奥氏体晶粒。上述两者的共同作用下,使得材料只需要部分珠光体转变即可在减少正火次数的条件下,细化和均匀化晶粒。

(a)36h(b)48h(c)60h(d)72h(e)96h(f)120h(g)144h(h)168h(i)192h

图7 不同等温时间的拉伸试样经840℃×4 h空冷后的晶粒度Figure 7 Grain size of sample for tensile at different isothermal time after air cooling at 840℃ for 4 h

图8 不同直径的30Cr2Ni4MoV转子心部位置的应力变化模拟结果

Figure 8 Simulation result of stress at core of 30Cr2Ni4MoV rotor with different diameters

以某厂2016年制造的直径大于1000 mm的30Cr2Ni4MoV低压转子为计算模型,采用Deform-HT模块按照图8(a)所示工艺进行计算,并跟踪降温过程中转子心部位置应力最大的点,计算结果见图8(b)。从图8(b)可以看到,在热处理工艺过程中低压转子出现3个应力峰值,第1个是 700℃附近,第2个是500℃附近,第3个峰值是100℃附近。不同等温时间的拉伸试样强度值高于热处理过程中的最大应力值,因此没有应力风险,在工厂转子的预备热处理过程中,可以采用等温转变的模式。

3 结论

30Cr2Ni4MoV材料发生珠光体转变时,当珠光体转变量较少时,易在粗晶位置产生沿晶开裂。奥氏体自发再结晶和15%以上的珠光体转变量相结合的方式,可以通过1次奥氏体化加调质的方式使晶粒细化和均匀化,大幅度缩短热处理工艺周期。不同直径的30Cr2Ni4MoV转子等温热处理工艺的模拟结果表明,采用部分珠光体转变的方式不存在应力风险,直径越大,出现的应力峰值越高,但都在安全范围内,因此可以采用等温处理的预备热处理模式。

[1] 中国机械工程学会热处理学会. 热处理手册:第4版[M]. 北京:机械工业出版社,2013:602-603.

[2] 王凯,党淑娥,何艳,等. 30Cr2Ni4MoV钢消除混晶的方法[J]. 大型铸锻件,2013(6):9-10.

[3] 陈睿凯. 30Cr2Ni4MoV钢低压转子热处理工艺的研究[D]. 上海:上海交通大学,2012.

[4] 陈睿凯,顾剑锋,潘建生,等. 低压转子钢30Cr2Ni4MoV珠光体等温转变动力学[J]. 金属热处理,2012,37(5):3-4.

编辑 杜青泉

Application Research on Transition of Pearlite in Preparing Heat Treatment Technical Procedure of 30Cr2Ni4MoV Low Pressure Rotor

LiQi,YangHe,FangXin,WangHaiying,ZhaoGang,ShenGuoxun

On the basis of the TTT transition curve of 30Cr2Ni4MoV steel, this paper introduces the research on the influence and the regularity of transition quantity of various pearlite to tensile property of 30Cr2NiMoV steel at high temperature of 100~500℃ and its grain size after quenching and tempering, and simulates the stresses of 30Cr2Ni4MoV low pressure rotor with different diameters by Deform-HT in the way of isothermal heat treatment process, identifies the risk of stress by contrasting the high temperature tensile property. The result shows that when the tranisition quantity of pearlite is lower than 40%, the fractures morphology are intergranular fracture and dimple fracture, the intergranular fracture appears at coarse grain′s, and when the transition quantity of pearlite is more than 40%, the fracture morphology is just dimple fracture. By combining the spontaneous recrystallization of austenite at the time of quenching and tempering and more than 15% pearlite transition quantity, the grain can be refined and homogenized by one austenitizing, quenching and tempering, which significantly shorten the period of heat treatment. The risk of stress is low when the low pressure rotors with different diameters are treated by isothermal heat treatment process.

30Cr2Ni4MoV, preperating heat treatment, pearlite transition

TG142.1

B

2017—05—12