30万吨/年焦炉气制甲醇冷凝液回收

2017-11-03胡亮石新华陕西黄陵煤化工有限责任公司陕西黄陵727307

胡亮 石新华(陕西黄陵煤化工有限责任公司,陕西黄陵727307)

30万吨/年焦炉气制甲醇冷凝液回收

胡亮 石新华(陕西黄陵煤化工有限责任公司,陕西黄陵727307)

以陕西黄陵煤化工有限责任公司30万吨/年焦炉气制甲醇为背景,阐述冷凝液利用现状,讨论了工艺冷凝液的回收利用方法,简单叙述其回收方法及其经济效益。

焦炉煤气;甲醇;冷凝液;回收利用

陕西黄陵煤化工有限责任公司是目前国内最大的单套30万吨/年焦炉气制甲醇项目,并利用甲醇系统合成弛放气配套生产10万吨/年合成氨的煤化工企业。整个区域热能管线多、长,且用量大。原设计工艺冷凝液回收系统不完善。加之产生冷凝液各介质压力、温度的不同,系统不能完全回收,导致了水资源浪费及热量损失,又增加了脱盐水系统运行负荷及成本,给公司造成了很大的经济损失[1]。

1 冷凝液现状

甲醇装置冷凝液主要来自以下几个区域:

1.1 空分区域:

空分区域冷凝液主要来自蒸汽导淋形成的冷凝液,包括空、氧压机蒸汽导淋、分子筛纯化系统的外来中压蒸汽导淋、自转化系统来中压蒸汽导淋及气液分离器现场排放导淋。

1.2 压缩外管廊区域:

甲醇装置压缩机选用汽轮机驱动的离心式压缩机,运行平稳[2]。节能降耗。但造成现场蒸汽管道长、压力等级多,且蒸汽用量大。系统开、停车时,由于管道温度低,大量蒸汽形成冷凝液,正常情况下需及时排除,否则汽液在管道内产生液击,使管道位移或损坏管道,而且当液体进入运转设备时会对设备造成液击伤害事故;正常生产期间,为防止管道内产生积液或在冬季导淋管道防冻时,会稍开一点导淋阀,造成蒸汽冷凝液长期少量外排了。

1.3 转化区域:

转化区域内的冷凝液主要来自转化炉和现场蒸汽导淋。转化系统的转化炉设计有水夹套,采用脱盐水进入夹套以自然蒸发的方式进行散热,以保证设备安全稳定的运行。但是,采取自然蒸发的形式,会消耗大量的脱盐水。蒸汽导淋包括:开工蒸汽导淋、外送低压蒸汽导淋、自产中压蒸汽导淋等。

1.4 合成区域:

合成区域内的冷凝液主要来自区域内中、低压蒸汽导淋、减温减压蒸汽冷凝液、膨胀槽冷凝液以及合成、精馏的复合式蒸发冷却器溢流回收等。

2 回收工艺流程

我公司在回收冷凝液工艺的改造中,采取以区域为单位,冷凝液的回收分为四个子系统,四个子系统分别是空分、压缩、净化、合成冷凝液回收系统,每个回收系统将管道进行地面或地下铺设,连接回收各路冷凝液,引至冷凝液回收池,形成闭路系统,通过自吸泵送至管廊冷凝液回收总管,为转化、合成、精馏复合式蒸发冷却器提供水源,减少脱盐水消耗。水泵和水池液位连锁,液位高时自启泵,液位低时自停泵,实现无人操作。

主要形式如下:

(1) 导淋的回收:不同蒸汽管道的冷凝液,通过导淋阀门控制,使用管道连接,以自流的方式回收至冷凝液回收池。

(2) 空分系统冷凝液回收:在空压机一楼蒸汽导淋旁放置一焊接的水箱,用来收集厂房内蒸汽导淋冷凝液,并在厂房外挖一冷凝液回收池。将分子筛纯化系统的中压蒸汽导淋以及气液分离器现场排放、顶部放空阀、中压蒸汽导淋冷凝液回收的管道接至冷凝液回收池。

(3) 外管廊中、低压蒸汽冷凝液的回收:将中低压蒸汽通过膨胀器,降低压力和温度,使蒸汽变成冷凝液,通过集水管道,将各个点的导淋汇集,考虑防冻,将集水管道埋至冻土层70cm以下,并保证5‰的坡度,使管道冷凝液自流至回收池,通过泵进行外送。

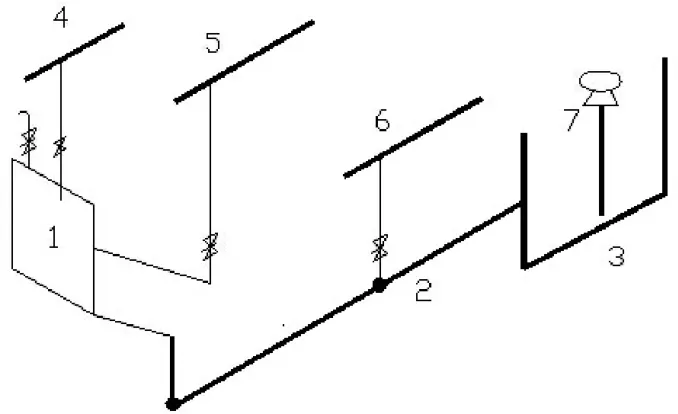

图1 中低压蒸汽冷凝液回收工艺流程图

图1中:1膨胀器;2集水总管;3回收池;4中高压蒸汽管道;5低压蒸汽管道;6低压蒸汽管道;7回收泵

(4) 转化冷凝液的回收:转化炉夹套形成的蒸汽进行缓冲罐冷却凝结成冷凝液,该冷凝液再通过回收池进行沉降、降温。再使用泵将该冷凝液送至转化系统的冷凝液蒸发式冷却器降温至30℃左右,最后,该冷凝液作为转化、合成系统蒸发式冷却器水箱冷却水,减少冷却器脱盐水消耗。

图2 转化冷凝液回收工艺流程图

3 结语

该冷凝液回收系统的完成,实现了对具有回收点多面宽、分布零散的甲醇各区域冷凝液的回收,基本上消除现场跑、冒、滴、漏以及四处冒白气的现象,减少了环境的污染、节约了水资源,消除了安全隐患。本回收系统累计共收集50余处回收点,每小时回收量约15.46吨冷凝液每年按7200小时生产,每吨脱盐水15元计算,每年可回收111312吨,实现经济效益166.968万元。

[1]赖族银,郝春源,刘兴亚.工艺冷凝液回收探讨[J]经济管理:257-258。

[2]陈明亮,杨东亮,石新华30万t/a焦炉煤气制甲醇工艺优化及存在问题对策[J]化工管理:2013.10,233。

胡亮(1987-),男,陕西汉中人,汉族,本科,助理工程师,研究方向:煤化工生产技术管理。