从CIMT2017看FMS柔性制造系统发展和趋势

2017-11-02浙江日发精密机械股份有限公司胡颖斌

浙江日发精密机械股份有限公司 胡颖斌

从CIMT2017看FMS柔性制造系统发展和趋势

浙江日发精密机械股份有限公司 胡颖斌

第十五届中国国际机床展览会,与2017年4月22日落下帷幕,从17日到22日的这六天公共参观日中,全球的机床制造商们又为我们带来了一道机床的饕餮盛宴。此次展会,参观人数特别是终端用户的数量,较上一届有了很大的增长。经历了2015-2016年这段机床界的“寒冬”之后,终端用户参观人数增长也向所有机床制造商们发出了讯息“寒冬即将过去,新的机遇,你准备好了吗?”

此次展会提出了“新需求·新供给·新动力”,而随着消费产品、工业终端产品的更新换代速度的加快,为了满足不同用户的需求,开辟和占领细分市场,作为产品的制造商正在面临着产品多样化所带来的种种问题。从机械加工角度来说,原有的单一产品生产线,需要通过更换工装夹具、调整工艺方案,变更加工程序、重新对刀等步骤来适应新产品的生产制造。快速的生产订单变化使得这样的生产方式无法获得足够高效的生产响应速度。而FMS柔性制造系统显然就是在这样的需求下应运而生的。

一、FMS柔性制造系统的近代发展

图 1

图 2

在20世纪70年代,FMS经历过了诞生初期最为艰难的日子,各大厂商的FMS概念产品未能取得预期的效果。作为当时的机床界的新人,1978年一群来自意大利北部的机床设计师们创建了意大利MCM公司,开始了一段不平凡的旅程。从1979年开发的单机版PROGRESS 1到1982年的PROGRESS 2柔性制造单元(见图1),从1982年的CONNECTION多托盘柔性加工(见图2)到1984年的CONNECTION FMS(见图3),MCM很早就在进行着FMS的产品化开发和研究。

图 3

二、FMS柔性制造系统2017展会特辑

作为柔性生产系统在全球应用最为广泛的MAZAK,此次展会为我们展示了一套扇形结构的柔性化制造解决方案(如图4所示)。

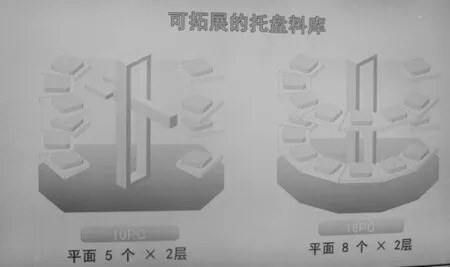

MAZAK代号为MPP500的多托盘柔性生产单元,是基于单台HCN-4000型卧式加工中心而来。托盘库可以容纳两层10件托盘,也可以按照需要升级扩容为两层16件托盘(如图5所示)。

图4

图 5

托盘规格400×400mm,最大工件尺寸为¢630×900mm,最大工件重量400kg。其托盘库的尺寸也完全是沿用了HCN-4000自身所能携带的最大工件来设计的。

无独有偶,DMG-森精机也展示了一套代号为RPP的扇形FMS,原理上与MAZAK基本一致,与之配合的NHC4000也同样是一台400×400mm托盘尺寸的卧式加工中心。如图6、图7所示。

图 6

图 7

托盘规格400mm×400mm,最大工件尺寸为¢630mm×900mm,最大工件重量400kg。可以发现其实DMG-森精机的这台在天津工厂生产组装的卧式加工中心,在血统上更接近日本机床,托盘参数方面与MAZAK完全一致。

扇形FMS结构的特点在于,每一组扇面上的托盘,其对应的最大工件直径是一定的,当需要进行托盘扩展时,只能通过增大层数和排布密度来实现。而通过扩大扇形的直径的方式,则会遇到这样的问题(如图8所示)。

图 8

因为处于中间的托盘穿梭车需要为货叉提供足够的支撑,所以穿梭车的外框架会被设计的较为宽大,这也造成了穿梭车本身在旋转过程中需要占用较大的空间。如图6 红线部分所示,为了避免与托盘库上的工件干涉,托盘会被放置在一个较远的距离,而货叉就需要更大的行程来完成托盘的转运工作,这势必造成货叉的悬臂更长。

由于扇形FMS受到托盘工件直径和穿梭车货叉悬深这两个相互制约因素的双重影响,在一层的有限空间内只能布置一定数量的托盘。为了在尽可能小的场地内布置尽可能多的托盘,以便发挥扇形FMS节省占地空间的特点,MAZAK和DMG-森精机均提供了双层托盘库的解决方案。

然而,当我们试图将托盘库加高到第三层时,显然缺乏上部支撑的穿梭车很难通过简单加高的方式来抓取第三层的托盘(如图9所示)。

图 9

以汽车刚性生产线见长的GROB,也为我们展示了一套代号为PSS-R的扇形FMS柔性生产单元(如图10所示)。

图 10

与MAZAK和DMG-森精机不同是,在面对相同占地面积更多托盘的需求时,GROB的这套柔性单元,则通过另一种方式来实现。它的一部分托盘库仓位是为低矮工件准备的(如图11所示)。

图 11

当用户的工件高度较低时,就可以通过不改变整套柔性线总层高的方式,来布置更多的托盘。通过模块化的托盘库平台,用户可以根据自己的需要随时订制自己的托盘库,来应对变化的产品加工需求。

日发精机旗下的意大利MCM公司这次也为我们展示了一套FMS产品,它由一台五轴CLOCK800卧式加工中心和一台四轴CLOCK800卧式加工中心,配合可以容纳18件托盘的托盘库组成(如图12所示)。

图 12

CLOCK800作为500×500托盘规格的卧式加工中心模块化平台,可以灵活地搭配组合,满足用户对柔性线的不同需求。

其中五轴CLOCK800采用了西门子840D solution line控制系统,四轴CLOCK800则采用的FANUC 31i-B控制系统,通过MCM自主开发的j-FMX柔性制造控制系统,可以实现对不同数控系统、不同类型机床的统一控制,无论是立式车床、立式加工中心、磨床,甚至是EDM电火花加工机床都可以并入到传统卧加的柔性线中进行管理和控制,用于各种加工工艺和工序的安排。

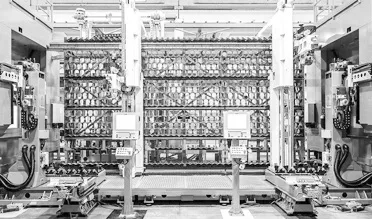

此次展示的五轴CLOCK800还采用了矩阵式刀库设计,刀具容量可以按照需求从150~999把进行个性化选择(如图13所示)。

图 13

在MCM的柔性制造系统中,矩阵式刀库也被越来越多地应用到机床中,这不仅仅是因为矩阵式刀库拥有远大于传统链式、盘式刀库的刀具存贮容量,来应对各种各样零件柔性加工的刀具要求。更重要的是,采用两台机床配合一套矩阵式刀库的布局方式,可以将刀库中绝大部分刀具在两台甚至多台机床上进行共享,大大降低用户刀具的投入成本,并提高企业在刀具管理上的效率

三、FMS柔性制造系统的控制系统

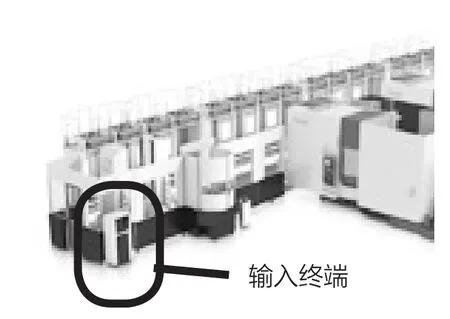

在MAZAK的扇形FMS的装卸站一侧,我们并没有发现专门用于数据输入的终端电脑,如图14所示。而在上一次CIMT2015展会中,他所展示的直线排布FMS则依然使用了输入终端的设计(如图15所示)。

实际MAZAK将输入终端集成到了机床的操作面板内。与MAZAK一样,DMG-森精机的柔性线也取消了装卸站的输入终端,并集成到了自己机床操作面板。

作为全球两大机床集团,在扇形FMS的成本优化上,MAZAK和DMG-森精机想到了一起。美中不足是,这样的集成式方案,造成操作人员需要在间距2~3米的装卸站和机床操作面板之间来回跑动(如图16所示),特别是对于工件信息录入和查询工作造成了不便。这也是这种成本优化方式中的一个弊端。

图 14

图 15

图 16

欧洲的几家老牌机床厂,比如MCM、GROB,则还是保留了操作人员输入终端的设计和布局,并非一味的追求成本优化,用户良好体验也非常重要。MCM将输入终端布置在离操作人员和工件装卸站最近的位置(如图17所示)。

图17

抛开成本优化,从技术角度,之所以MAZAK和DMG-森精机两家公司都能够将FMS控制系统和CNC操作系统集成在一起,其实很大程度上要归功于他们自主开发的CNC系统均采用了Windows等通用平台。包括西门子的840D和FANUC 310i在内,机床操作系统本身已经更接近与PC电脑,而CNC系统已经逐渐成为了机床操作系统内的一款软件。

如今软件行业的蓬勃发展,也让机床行业受益匪浅,当我们需要对机床的功能进行扩展时,可以通过更为高效的Windows通用平台进行开发来实现,很好地避免了之前建立在CNC系统独立平台上的二次开发工作。

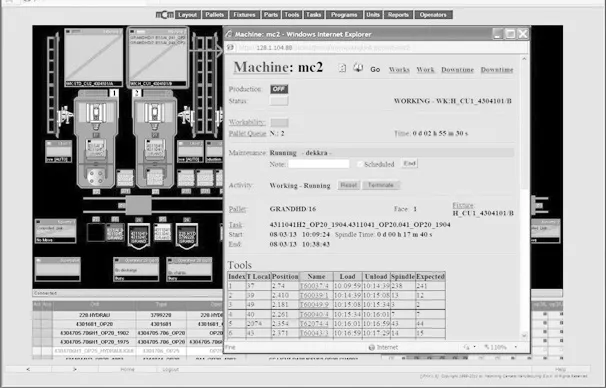

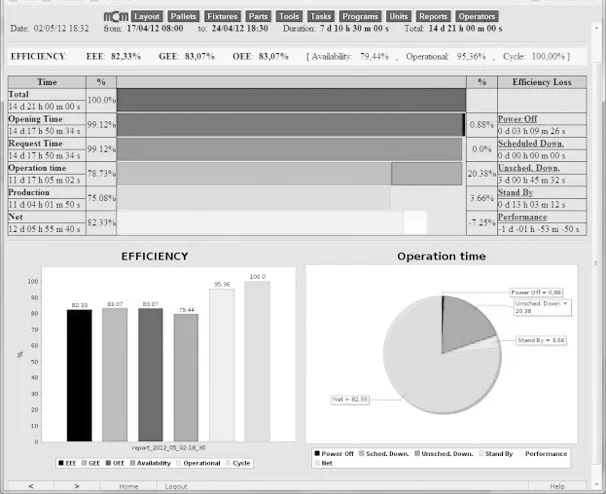

软件工程师的加入,使得机床的功能扩展变得更为丰富多彩,柔性制造系统也因此具备了强大的应用和扩展能力(如图18、图19所示)。

图 18

图 19

在此次展会的柔性制造讲座中,来自MCM的软件大师 Giuseppe Fogliazza先生给我们带来的由德国发起的“工业4.0”在欧洲的未来布局(如图20所示)。

图 20

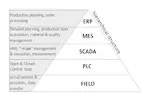

在传统自动化金字塔概念中,我们通过不同的系统层级来定义解决整套自动化方案。从最底层的传感器、执行器和数据传输FIELD,到开合控制回路PLC,从HMI人机接口SCADA,到上层的详细计划生产数据、材料质量管理的MES,最终通过生产计划和订单执行的ERP来实现(如图21所示)。

图 21

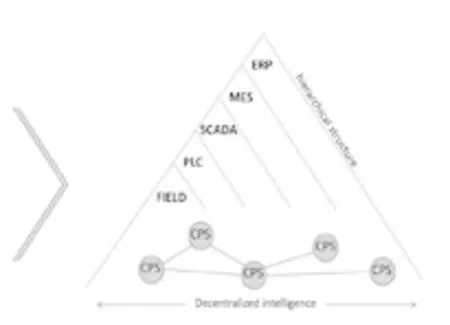

CPS(cyber physical systems)信息物理系统,作为计算进程和物理进程的统一体,是集成计算、通信与控制于一体的下一代智能系统。信息物理系统通过人机交互接口实现和物理进程的交互,使用网络化空间以远程的、可靠的、实时的、安全的、协作的方式操控一个物理实体。

它打破了原有的刚性层级式的概念,每一个CPS可以通过各个层级来实现复杂的功能,因此我们形成了一个新的金字塔表达方式(如图22所示)。

图 22

通过CPS我们可以在原有金字塔层级建立联系的基础上实现更为清晰明确的各项功能,而原有的层级式架构依然可以得到保留。

在工业4.0概念被提及之前,我们一直强调着自动化概念,层级式的架构可以很好地管理我们的生产。“智能化”概念的提出,显然对我们提出了更高的要求。机床、设备、系统本身,其实并不存在 “智能化”,“智能化”其实是人将自身的经验和经历通过特定的方式赋予我们的机床和系统,使之变得“智能化”。CPS的引入使得原有的自动化变得更加聪明。

四、总结

FMS柔性制造系统已经走过了五十多年,从机床的数字化到制造系统的自动化,再到如今的“智能化”,无论是计算机领域“云”概念的引入,又或是“共享”经济的诞生,作为机床人的我们也开始慢慢发现,机床已经不是简单的机械、流体和电气等传统技术的结合。软件技术,网络技术的加入,让我们的机床,我们的柔性线具备了更为宽广的发挥空间。不久的将来,也许我们并不用担心我们的工业是否能够“智能化”,可能只是需要用心思考,工业“智能化”,那人会不会被替代呢?□

资讯

机床协会积极参与数控机床互联通讯协议标准工作

近日,《数控机床互联通讯协议标准与试验验证》课题项目节点检查会在北京航空航天大学召开,作为项目参与单位的代表,中国机床工具工业协会行业部娄晓钟主任参加了会议。数控机床互联通讯协议标准与试验验证课题项目组11个成员单位代表近30人参加了会议。会议由课题技术负责人华中科技大学路松峰教授主持。

会议对课题相关技术工作内容进行了交流与讨论,各课题参与单位进行了进度汇报和技术交流,路松峰教授作了课题总结并提出下一步工作安排及时间节点。

会议要求所有成员单位要按时完成相关工作并做好总结。(娄晓钟供稿)