海上风机基础与塔架体系实时安全评估方法研究

2017-11-02邢占清周建华黄立维

邢占清,周建华,符 平,黄立维

(1.中国水利水电科学研究院, 北京 100044; 2.北京中水科工程总公司, 北京 100044)

海上风机基础与塔架体系实时安全评估方法研究

邢占清1,2,周建华1,2,符 平1,2,黄立维1,2

(1.中国水利水电科学研究院, 北京 100044; 2.北京中水科工程总公司, 北京 100044)

海上风机所处环境恶劣,基础与塔架等支撑结构在使用阶段受到荷载和非荷载因素,会产生累积损伤和性能退化。为了实时掌握基础与塔架体系的运行状态及安全性,进行合理的检修与维护,提出了一种基于神经网络的实时安全评估方法。结果表明:结合风况、风机运行等信息,仅在风机基础及塔架关键部位设置少量监测设备即可满足安全实时评估的数据要求;考虑限值比较、单点误差分析、总体误差分析后,可对基础与塔架局部及整体安全性进行实时评价。经实例论证,预测结果与监测数据较为接近,具有较好的实用性,可为类似工程提供参考。

海上风机;基础结构;安全评估

我国近海风电开发潜力巨大,近年来迎来了发展新机遇[1]。继上海东海大桥海上风电示范项目之后,江苏如东150 MW海上风电场、江苏东台200 MW海上风电场、江苏响水200 MW海上风电场等相继成功并网发电,积累了丰富的开发经验,进入了快速发展阶段。

海上风机所处环境恶劣,基础与塔架等支撑结构在使用阶段受到荷载和非荷载因素,会产生累积损伤和性能退化,进而直接影响风机的运行与安全。实时掌握基础与塔架的运行状态及安全性,并进行合理的检修与维护,可在确保风机运行安全的同时降低风电场的运营成本。近年来,许多学者针对海上风电场的运行维护开展了研究,但大多数成果集中于风机机组的运行维护方面,在风电机组的状态监控、故障诊断等方面取得了一定的成果[2-8]。关于基础与塔架的研究主要集中在结构疲劳和强度弱化等方面,谭刚等[9]对海上风机基础结构的疲劳及其可靠性研究现状进行了总结分析。李英超等[10]人基于等效固结桩模型提出了一种海上风机桩基弱化识别方法。马永亮等[11]提出了一种风浪联合作用下塔架的疲劳评估方法。基础与塔架体系安全评估研究进展较为缓慢。沈贤达等[12]提出了一种基于风险评价的海上风电场风机基础安全性评价方法。王春等[13]采用静力分析与风机结构模态分析相结合的方法提取风机结构响应,建立了一种海上风机结构状态监测评价方法。总的来说,目前尚缺乏针对海上风电基础及塔架工作状态及其安全风险评估的有效方法,为此本文针对海上风机基础与塔架安全评估方法开展研究,试图建立一种应用简单、可实时掌握风机基础及塔架结构工作状态的方法,以指导风电场维护工作。

1 安全评估工作方法

安全评估主要分析危险的潜伏期,主要表现为结构损伤的积累和性能的退化,这些因素并非一定会导致危险的发生,但聚集了发生危险的根源,是发生风机基础、塔架事故的必要条件。海上风机基础及塔架工作性态涉及的影响因素较多,若要对其工作性态及安全性、可靠性进行评判,需收集较为全面的信息;海上风电场风机数量较多,运行期内通常不具备进行全面评判的条件。本文提出的实时安全评估方法意在设置少量监测设备的基础上,根据风况条件、风机运行情况等有限信息对基础及塔架安全风险进行评估,评估可能存在安全风险问题时,根据严重性应进一步收集信息进行分析或现场维护。

1.1 作用因素分析

引起海上风机基础及塔架响应的作用因素较多,主要包括:风机运行情况、环境荷载作用、其他作用及损伤等。风机运行情况主要包括停机、正常发电,二者产生的风荷载不同,停机时主要为叶片风压产生的荷载,正常发电时主要为风轮扫风面积风压产生的荷载。环境荷载主要为:风、浪、流、冰等作用于风机基础和塔架的荷载。其他作用主要包括台风、地震、船舶撞击等,台风历时较长、风速大,基础及塔筒响应明显加大;地震、船舶撞击作用时间较短,受力和变形响应通常较难捕捉。损伤主要指基础及塔架制作及风机安装、运行过程中产生的损伤,包括疲劳损伤、腐蚀等,难以用监测设备直接进行监测,通常需进行评估分析。本文主要考虑风机运行情况和环境荷载作用因素。

1.2 评估工作程序

风电场运行时期可利用的信息包括以下几个方面:(1) 地基土体信息,包括各层土体强度、变形指标等;(2) 海洋水文特性,包括水深、海水腐蚀特性等;(3) 风机基础结构信息,包括基础结构型式、尺寸及材料特性等;(4) 风机机组及塔架参数,包括机组风功率曲线、部件形状尺寸及重量等;(5) 风机当前运行信息,包括风速、发电功率等;(6) 风机基础及塔架响应,包括受力、变形及振动数据等,需安装少量监测传感器。

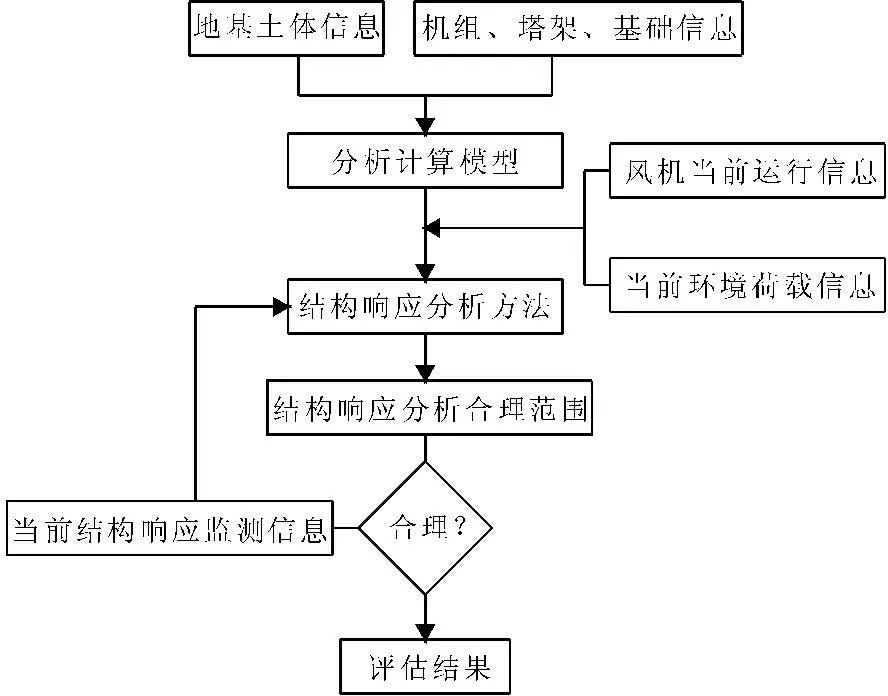

考虑工程实用性,本文提出的海上风机基础与塔架潜在安全风险评估工作程序如图1所示,主要步骤包括:(1) 引起结构响应的作用输入;(2) 结构响应监测;(3) 结构响应对比分析;(4) 安全评估。

图1海上风机基础与塔架安全评估工作程序

2 荷载输入与结构响应监测

2.1 荷载输入

风机运行情况和风、浪等荷载是影响结构响应的主要因素,也是运行期内易于获得的输入参数。

风机运行情况是影响结构水平荷载和动力响应的一个重要来源,与风机的输出功率有关,因此可将风机输出功率占比(输出功率与满发功率的比值,范围为0%~100%)作为反映风机运行情况的参数;当风速刚达到启动风速时风机几乎不输出功率,但也处于运行启动状态,为区别该状态和停机状态,另设一个风机停止状态参数(用0、1表示)。

假设风、浪同时出现且方向相同,则可表示为[11]:

Fwind(x)=Fwave(x)

(1)

其中,Fwind(x)为平均风速的累积概率密度函数;Fwave(x)为有义波高的累积概率密度函数。

2.2 结构响应监测

结构响应主要体现在振动、位移、应力应变等方面,其中振动响应较为敏感、变化幅度较大,本文以其为关键因素进行分析,选择响应较为敏感的部位布设监测传感器。

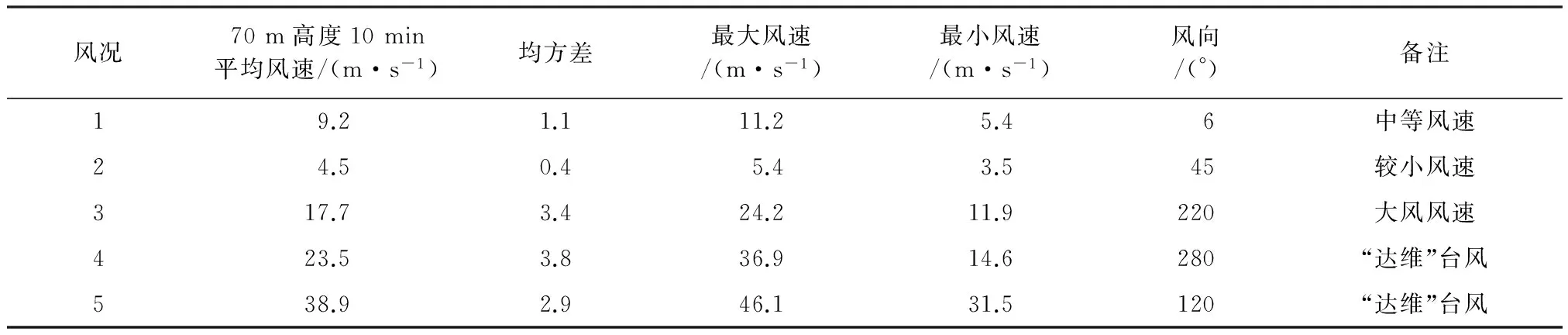

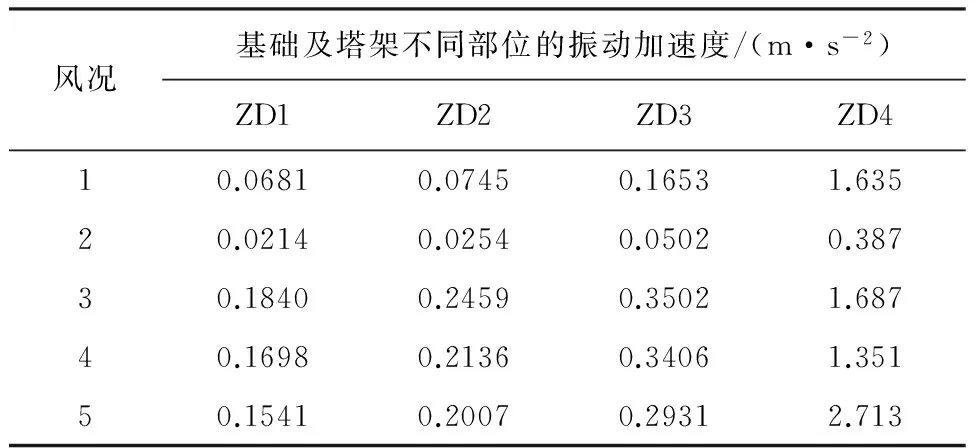

对风荷载单独作用下八桩高桩承台基础的结构响应进行了研究,采用的5种典型海上实测风速(见表1),得到基础承台中部ZD1、基础环以上3 m位置ZD2、塔筒中部ZD3、塔筒顶部ZD4处振动加速度(见表2)。由表2可以看出,风荷载单独作用下,塔筒顶部的加速度最大,塔筒自上到下振动加速度逐渐减小;接近满发条件的中等风速下风机振动也较大;大风停机时振动加速度小于中等风速时的加速度。

表1 典型海上实测风速资料

表2 不同风况下的振动加速度计算结果

对浪荷载单独作用下八桩高桩承台基础的结构响应进行了研究,采用的4种典型实测波浪数据见表3,得到ZD1、ZD2、ZD3、ZD4处振动加速度见表4。可以看出,波浪荷载对风机结构体系产生的振动加速度沿桩基—塔筒自下而上逐渐放大,塔筒顶部振动响应周期与下部三个监测点有明显差异,与风荷载单独作用比,波浪荷载对风机结构不同位置的振动加速度相对较小,对风机结构的振动影响小。

风机运行与否对结构体系响应影响较大,但风机运行需要一定的风速,结构响应包含风、浪条件的影响,分析较为复杂。根据江苏响水海上试验风机塔筒及基础不同位置的长期振动监测数据发现:风速或运行负荷增大时,结构体系的振动随之增大;风机启动、停机等时刻,塔架顶部会发生较为明显的振动;叶轮转速增加时加速度幅值随之增加,转速较低时增加较为缓慢,转速达到80%额定转速时增加较大,90%额定转速时达到峰值;振动加速度增大时结构体系的振动位移也随之增加,塔架顶部尤为明显。

表3 实测波浪资料

表4 不同浪况下的振动加速度计算结果表

对于风机基础及塔架结构而言:上部以动力响应为主,特征值包括水平动位移、振动加速度等,自上而下动力响应逐渐减弱;下部以静力响应为主,特征值主要包括应力、振动加速度等。结构体系安全监测应根据这个特点,在不同部位采用不同的监测方法和不同类别的监测设备,常用的风机基础结构监测参数可参考表5内容。

表5 常用风机基础结构监测参数表

结构监测的传感器是局部点,在布置传感器时是以结构响应较为敏感的位置传感器安装点为原则,不能反应整体的情况。海上风浪方向经常变化,利用已有的所有传感器的信息,对整个结构的响应加以分析,一方面可以直观看到结构响应情况,另一方面可以得到任意位置的响应,便于进一步分析。本文采用克里格插值方法考虑空间属性在空间位置上的变异分布,以期在插值过程中能更好地反映空间场的性质。设结构某点的位置坐标为xi,传感器监测物理量为Z(xi),i=1,2,…,n,则预测点x0的估计值Z(x0)可用n个样本点的线性组合来表示:

(2)

式中:λi为有关已测点上的权系数,对于一个预测点而言,其和为1。

进一步地

(3)

式中:γ(xi,xj)为观测点xi和xj间的半方差;γ(xi,x0)是xi和x0间的半方差;φ是与方差最小化有关的拉格朗日乘数。

半方差计算公式为:

(4)

本文采用适合于三维空间计算的球面模型,当距离达到一定时,空间相关消失,即在这距离之外的点不参与插值计算,有效的保证了插值计算的空间连续和平滑性。采用筒形基础有限元主风向断面上的6个传感器的监测值计算结果进行评估,结果如图2所示。由图2可以看出,通过与有限元计算结果对比,利用6个监测点的数据,采用克里格插值方法能基本反应结构的响应状态,若增加监测数量可以提高插值的精度,更好地反应结构的响应状态。

(a) 有限元计算结果 (b) 克里格插值计算结果

图2筒形基础过渡段克里格插值方法绘制的应力云图

3 结构响应预测与实时安全评估

3.1 结构响应预测

海上风机基础-塔架结构处于复杂的环境中,承受的激励复杂多样,精确的结构响应预测存在较大的难度。在地基土体信息、机组塔架基础信息明确的条件下,可以建立有限元数值分析模型,采用不同的激励输入即可得到相应的结构响应。风机运行一段时间后,可通过设置传感器得到不同激励条件下基础和塔架的响应数据系列,使得采用基于时间序列的分析方法进行安全评估成为可能。人工神经网络具有强大的非线性建模能力、容错性和鲁棒性,能够以任意精度逼近任意复杂的非线性映射,可在一定程度上克服不适定性所导致的困难。本文采用三层BP神经网络,输入层xi、中间层yi、输出层,链接权值wi、vi。通过不断修正wi、vi,通过式(5)~式(8)得到输入输出的映射关系,从而可获得不同输入条件下基础与塔架结构的预期响应。

(5)

(6)

Δwjk=η(dk-ok)ok(1-ok)yi

(7)

(8)

3.2 实时安全评估

海上风机基础及塔架结构在运行期间受到海浪、风速、盐雾腐蚀等环境因素的影响,其性能下降是一个随机过程。实时安全评估是在获取风资料、风机运行情况等主要条件的基础上,对监测传感器获取的响应数据进行实时分析,并对风机基础及塔架安全性作出评估。实时评估不是以极端工况或是某一工况为对比条件,与结构的承载能力之间进行的对比,而是以结构响应在各种工况下应有的结构响应与实测值之间的对比,是一种动态的评估方法,要求计算速度快、资源消耗小,有限元等大型软件的方法不适用于在线分析和评价,可以做离线补充分析及模型修正,以取得更精准的安全评估结论。

(1) 限值比较。监测值与结构设计要求的限值进行比较,如基础混凝土强度、基础不均匀沉降、塔筒挠度等。如果某一时刻监测值超过了限值,说明结构已经发生损伤,需要采取相应的维护措施。

4 案例分析

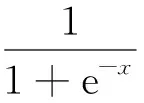

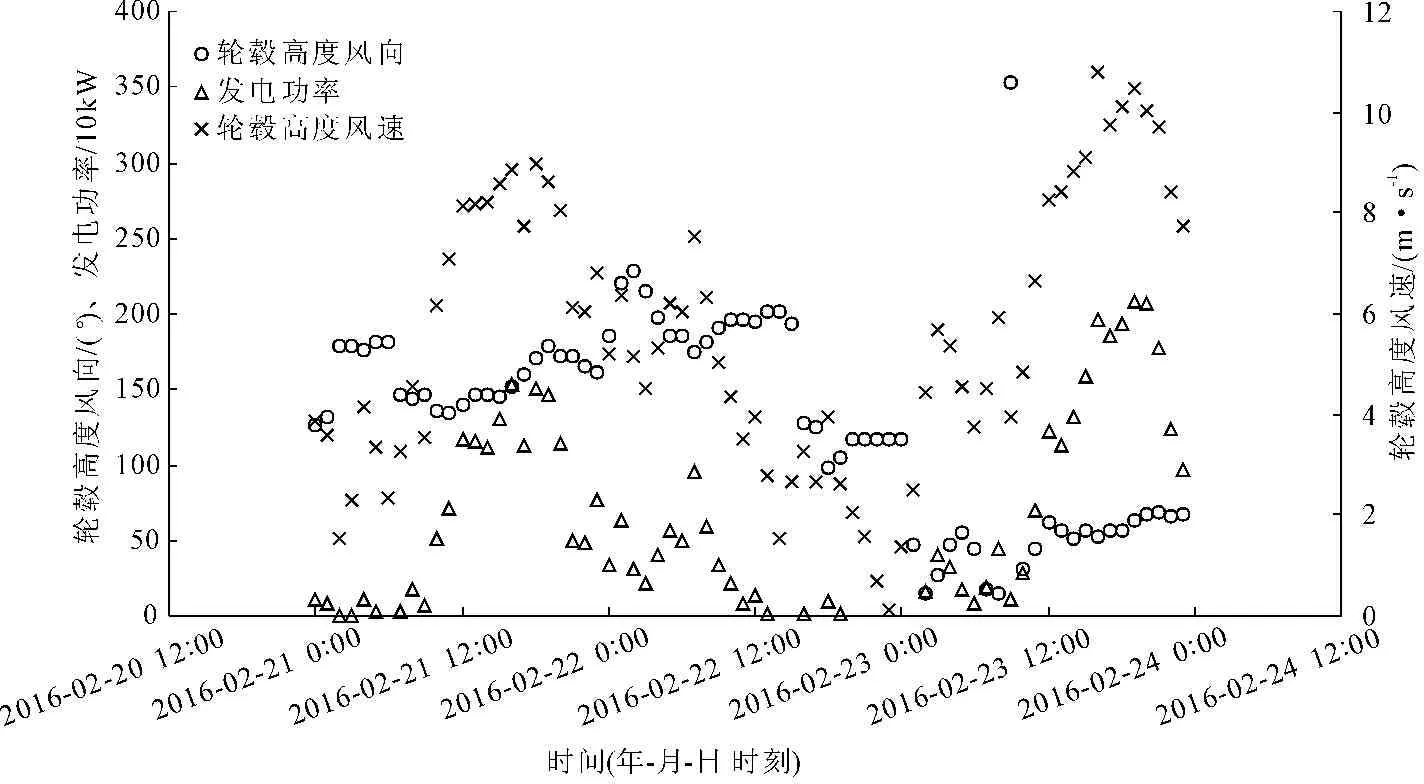

某海上风电场采用2.0 MW风机机组,基础为五桩导管架结构型式,桩径1.7 m,壁厚22 mm。选取其中1台典型风机,建设完成发电后即对泥面下14 m处每根桩的应力进行了长期监测。采用2016年2月21日—23日期间风向、发电功率、轮毂高度处风速、桩应力实测数据作为基础结构输入、输出数据,见图3、图4。

图3 监测风机风向、发电功率、轮毂高度处风速实测数据

图4监测风机桩应力实测数据

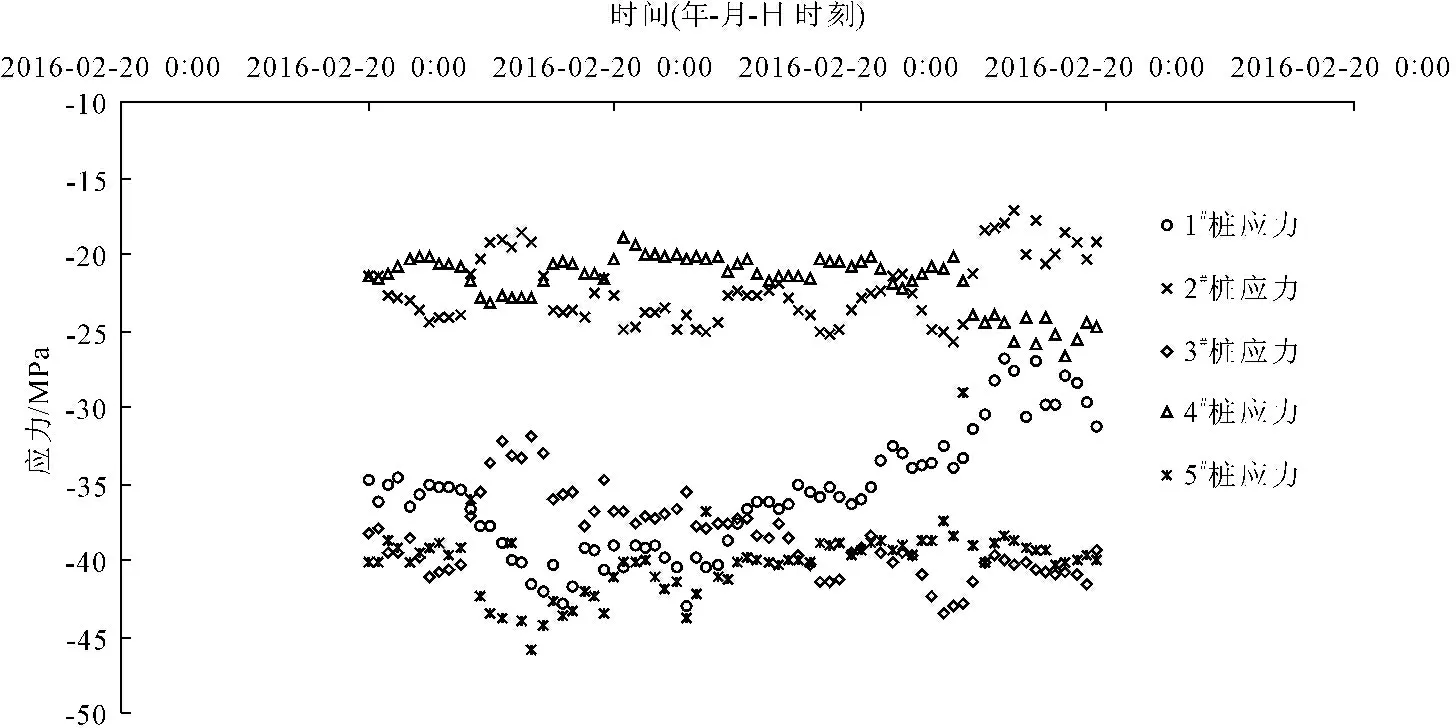

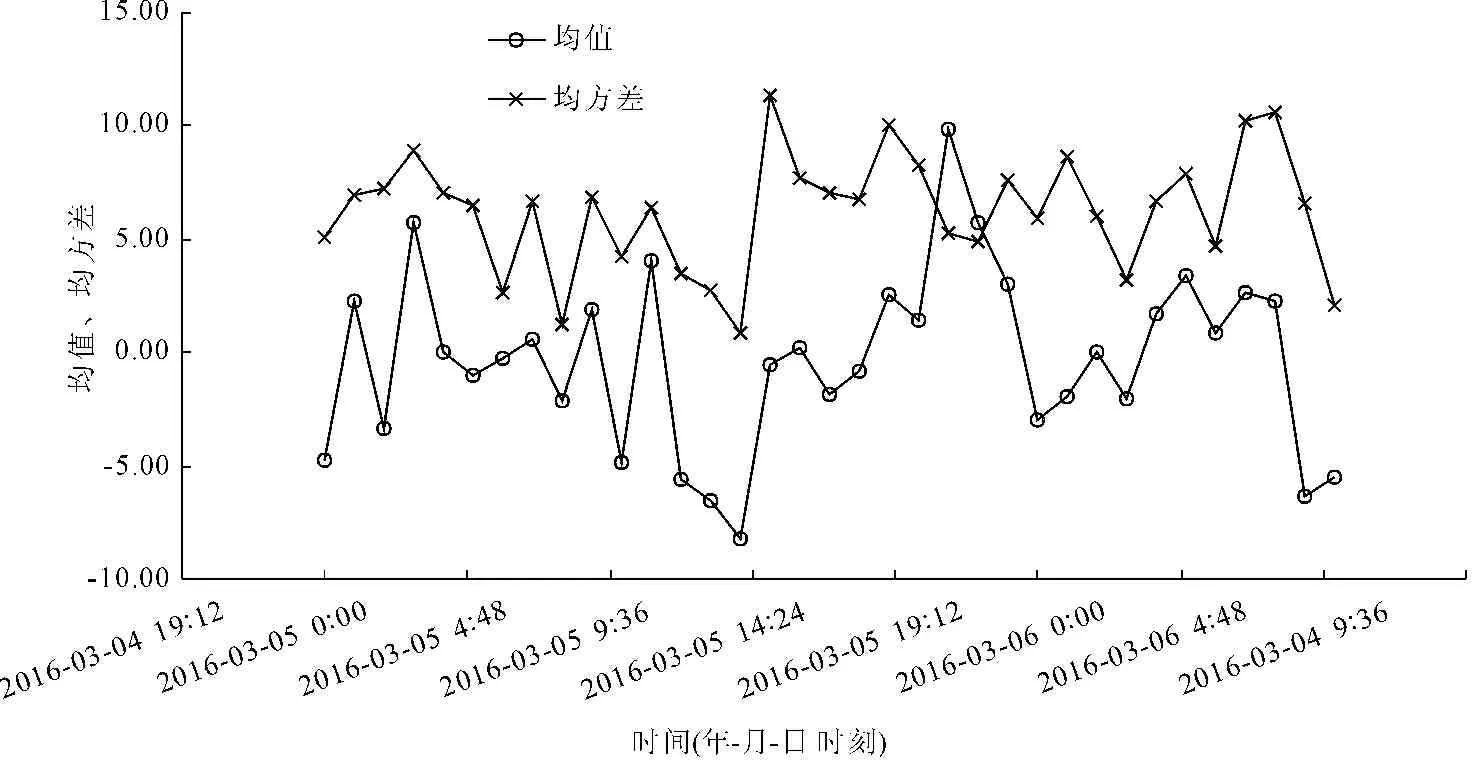

采用实测样本数据进行训练,形成了链接权值wi、vi。采用本文提出的方法对2016年3月5日—6日风机基础结构状态进行了评估,桩应力实测值与预测值间单点误差见图5,总体误差特征值见图6。

图5 桩应力实测值与预测值间单点误差

图6桩应力实测值与预测值总体误差特征值

可以看出,桩应力实测值与预测值间单点误差在20%以内,且较大误差不连续,表明桩基局部无损伤;总体误差均值在10%以内、均方差在15%以内,桩基础结构整体无损伤。

5 结 论

为了实时掌握海上风机基础与塔架的运行状态及安全性,进行合理的检修与维护,本文根据海上风机基础与塔架受力与结构响应特点,以结构关键点监测和神经网络评估方法为基础,提出了一种基于风险评价的海上风电场风机基础与塔架结构实时安全性评价方法。结合工程案例进行分析论证,得出如下结论:

(1) 结合风速条件、风机运行情况等信息,只要在风机基础及塔架关键部位设置少量监测设备即可满足安全实时评估的数据要求。

(2) 考虑限值比较、单点误差分析、总体误差分析的神经网络预测法,对结构监测点无特殊要求,可对基础与塔架局部及整体安全性进行更加经济、高效的实时评价。

[1] 邢占清,黄立维,张金接,等.黏土地基桶形基础承载特性与参数敏感性分析[J].水利与建筑工程学报,2016,14(4):11-16.

[2] 郑小霞,叶聪杰,符 杨.海上风电场运行维护的研究与发展[J].电网与清洁能源,2012,28(11):90-94.

[3] 黄必清,张 毅,易晓春.海上风电场运行维护系统[J].清华大学学报(自然科学版),2014,54(4):522-529.

[4] 黄玲玲,曹家麟,张开华.海上风电机组运行维护现状研究与展望[J].中国电机工程学报,2016,36(3):729-737.

[5] 符 杨,许伟欣,刘璐洁.海上风电运行维护策略研究[J].上海电力学院学报,2015,31(3):219-222.

[6] Hu J, Zhang L. Risk based opportunistic maintenance model for complex mechanical systems[J]. Expert Systems with Applications, 2014,41(6):3105-3115.

[7] El-Thalji I, Jantunen E. On the development of condition based maintenance strategy for offshore wind farm: requirement elicitation process[J]. Energy Procedia, 2012,24(1):328-339.

[8] 孙丽萍,康济川,刘子健,等.海上风机的模糊关联失效模式及其影响分析[J].哈尔滨工程大学学报,2016,37(4):487-491.

[9] 谭 刚,祁德庆.海上风机基础结构的疲劳及其可靠性研究现状[J].结构工程师,2012,28(5):170-176.

[10] 李英超,张 敏,杨 彬.一种基于模型修正的海上风电桩基弱化识别方法[J].可再生能源,2016,34(1):72-78.

[11] 马永亮,曲先强,沙胜义,等.风浪联合作用下近海风机塔架结构疲劳评估方法[J].大连海事大学学报,2012,38(3):36-40.

[12] 沈贤达,张 洁,郭 辰,等.基于风险分析的海上风机基础安全性评价研究[J].水利学报,2015,46(S1):326-330.

[13] 王 春,陆义超,邢占清,等.基于神经网络算法的海上风机结构状态监测研究[J].中国水利水电科学研究院学报,2015,13(5):344-351.

[14] 中华人民共和国能源局.海上风电场风能资源测量及海洋水文观测规范:NB/T 31029—2012[S].北京:中国电力出版社,2012.

[15] 滕学春,吴秀杰.黄河海港附近海域风与浪的经验关系[J].黄渤海海洋,1989,7(3):57-59.

[16] Mittendorf K E. Joint description methods of wind and waves for the design o f offshore wind turbine[J]. Marine Technology Society Journal, 2009,43(3):23-33.

Real-timeSecurityAssessmentMethodoftheBase-towerforOffshoreWindTurbines

XING Zhanqing1,2, ZHOU Jianhua1,2, FU Ping1,2, HUANG Liwei1,2

(1.ChinaInstituteofWaterResourcesandHydropowerResearch,Beijing100044,China;2.BeijingIWHREngineeringCorporation,Beijing100044,China)

The base-tower of offshore wind turbines could have cumulative damage and performance degradation affected due to the load and non-load factors in the harsh environment. In order to understand the operation status and security of the base-tower in real time and to arrange reasonable maintenance, a real-time security assessment method based on neural network was proposed. The results show that with the information of wind condition and wind turbine operation status, as long as a small amount of monitoring equipment which was set on the key parts could meet data requirements of real-time assessment of the safety, and considering the limit value comparison, single point error analysis, the overall error analysis, the method could evaluates the local/ overall safety of base-tower in real time. The prediction results in case study also agreed well with the monitoring data, therefore, the method has good efficiency and can provide reference for similar projects.

offshorewind;foundationstructure;securityassessment

10.3969/j.issn.1672-1144.2017.05.006

2017-05-20

2017-06-19

中国水利水电科学研究院科研专项项目(EM0145C152016)

邢占清(1981—),男,内蒙古卓资人,博士,高级工程师,主要从事近海风电及地基处理方面的研究工作。

E-mail:xingzhq@iwhr.com

P752

A

1672—1144(2017)05—0032—07