公路桥梁四氟板式橡胶支座移位滑落成因探讨

2017-11-01温龙辉

■温龙辉

(福建省高速技术咨询有限公司,福州 350001)

公路桥梁四氟板式橡胶支座移位滑落成因探讨

■温龙辉

(福建省高速技术咨询有限公司,福州 350001)

桥梁支座是连接桥梁上下部结构之间的传力构件,受使用环境,使用条件及其他因素的影响,支座出现各种各样的病害。近年高速公路桥梁在运营较短时间内出现板式支座滑落等严重病害,针对此少有病害进行成因探讨,从中找出相应的防治措施,对以后设计施工杜绝类似病害的出现有着非常重要的意义。

板式橡胶支座 滑落 串动 抗滑性 原因分析

0 引言

板式橡胶支座是现代钢筋混凝土及预应力混凝土桥梁设计中应用最为广泛的一种支座形式。聚四氟乙烯板式橡胶支座是在板式橡胶表面粘覆一层厚1.5mm~3mm的聚四氟乙烯板,它除了具有竖向刚度与弹性变形,也能承受垂直荷载及适应两端转动,利用聚四氟乙烯板的低摩擦系数,可使梁端在四氟板表面自由滑动,水平位移不受限制,特别适宜中、小荷载,大位移量的桥梁伸缩缝使用。

福建省高速公路作为山岭重丘高速公路,地形特别复杂,桥隧比例也高。近年来,同样在桥梁的养护检查中发现大量橡胶支座产生不同程度的病害,主要病害形式有:板式橡胶支座脱空(全部脱空和局部脱空)、压缩变形或剪切变形过大、支座老化、外鼓、开裂、裂纹,支座上下钢板锈蚀等缺陷。然而随着经济飞速发展高速通车里程也是大幅增加,很多通车桥梁在运营较短时间内,在支座正常使用寿命期内出现较为严重的四氟板式橡胶支座串动移位,甚至出现个别支座滑落至桥下,导致上部结构落梁错位现象。支座产生此病害后,桥梁养护管理者如不分析清楚具体原因、仅凭个人的感性认识判断支座是否该处理或者直接更换,特别是 《公路桥涵养护规范》(JTG Hll-2004)[1-3]中提到的“支座如有缺或产生故障不能正常工作时,应及时修整或更换”。管理者可能认为支座是不是因为支座老化抗滑失效的原因而直接更换新支座,这样一来就造成病害原因无法彻底解决,更换新支座运营一二年后很有可能再次发生串动移位,如此不仅对桥梁的正常运营带来安全隐患,而且会造成资源的极大浪费[4-7]。

1 工程实例

厦蓉高速公路某大桥,桥梁设计双向四车道;左右幅桥长均 832m,分 5联共 33跨,梁跨组合为 3×(7×25)+2×(6×25),上部结构为25m预应力钢筋混凝土连续T梁,下部结构为钢筋混凝土双柱式墩;支座型号为GYZ375×66圆形板式橡胶支座,支座布置每个桥墩盖梁上共有10个支座,每联伸缩缝下支座为加有四氟滑板圆形板式橡胶支座,伸缩缝采用模数式伸缩缝,桥梁纵向坡度0.9%,该桥2007年12月建成通车。

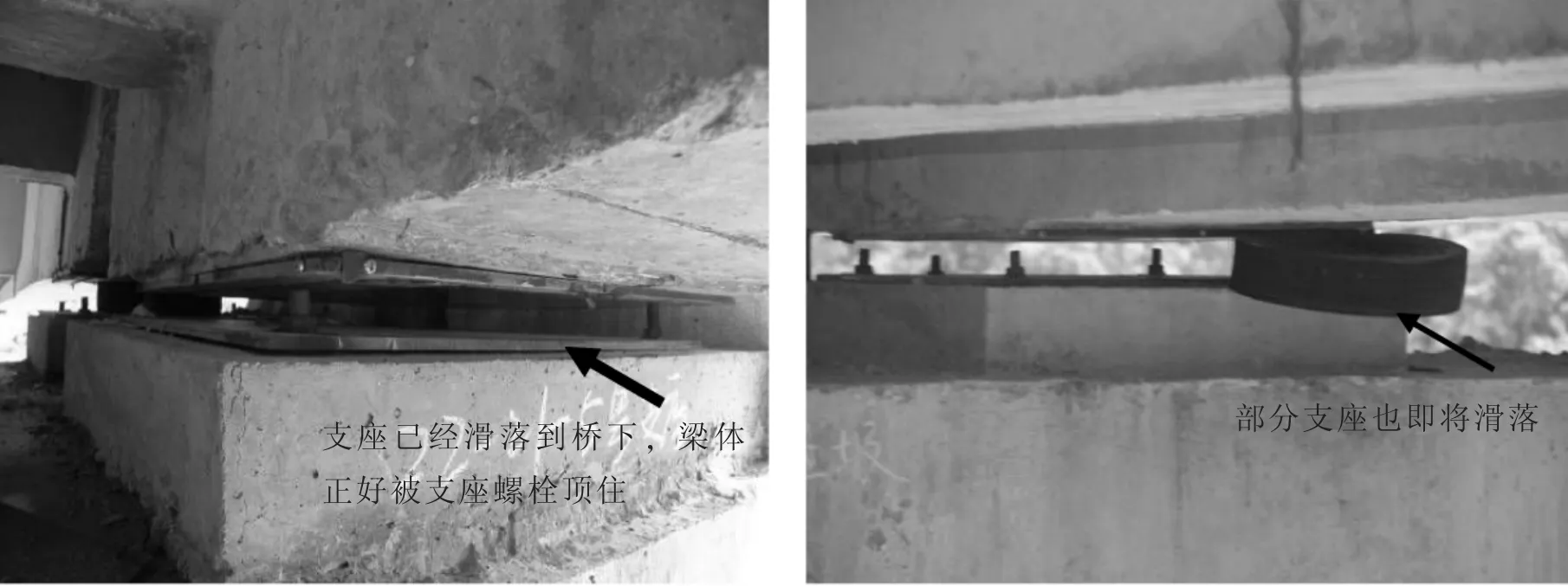

新通车高速桥面车流量并不是很大,通车后到现在不到两年时间,2009年养护巡查技术员发现桥面伸缩缝出现上下错位,下部结构发现不少支座悬空在垫石以外。经检查发现不少四氟板式橡胶支座串动滑落:左右幅支座共滑落3个,其中左幅1个,右幅2个;支座已滑出钢板悬在空中即将脱落共有6个,左右幅各3个;还发现有7个支座滑移量较大,其中左幅4个,右幅3个;且支座滑移均出现在设有伸缩缝墩上方。如图1所示:

同样在近几年的养护检查中发现桥梁支座类似病害还有很多,如下图2所示::

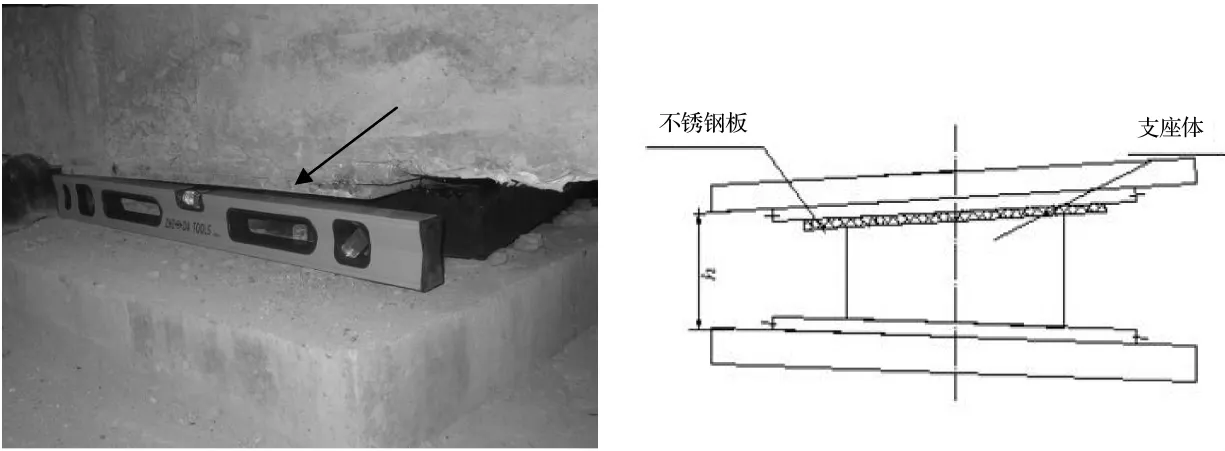

为进一步掌握支座滑移原因,现场对下部结构桥墩竖直度进行检测,发现墩身竖直度满足设计要求,同时观察下部结构附近并无外界荷载不均匀堆放;检测中发现支座滑移跑位的一个共同规律,即支座上下钢板前后开口高度明显不一致,支座安放在上下钢板不平的楔形口里面,楔形口朝里支座便往里滑移,楔形口朝外支座便往外滑移(如下图3)。

图1 部分四氟板式橡胶支座出现串动滑落

图2 部分桥梁四氟板式橡胶支座串动滑移情况

在桥梁的日常养护检查和定期检查中,发现无论是新建桥梁还是老旧桥梁,其支座大部分存在不同程度的病害,但像上述几座典型的支座串动滑落的大桥在运营高速中也是屡见不鲜了,截至到2016年福建高速桥梁养护定期检查发现较多板式橡胶支座串动滑移病害,部分桥梁仅出现单个支座串动滑移现象并未得到养护管理部门的重视,只是盲目的对支座进行复位,殊不知一二年后该支座有可能继续滑落。支座产生此病害后势必会对桥梁结构产生不利影响,特别是支座滑落后有可能导致落梁等重大事故。支座发生串动滑移病害后对桥梁结构的影响程度可能与桥梁自身的结构形式有关,针对高速公路在运营较短时间内出现较多桥梁支座滑落的严重病害,我们重点要进行原因分析,从中找出相应的防治措施,对以后设计施工杜绝类似病害出现有着重要的意义。

图3 支座上下钢板安装不平形成一个楔形口

2 支座滑移原因及分析

2.1 设计方面原因

(1)板式橡胶支座的计算除将支座的平面尺寸确定,支座厚度确定,支座偏转验算外,还要注意支座的抗滑稳定性验算,在此含四氟滑板支座和不含四氟滑板支座要分开验算抗滑稳定性,使各种支座能完全满足实际受力要求。

(2)设计要注意弯坡桥垫石标高的确定,当梁体出现较大的纵向坡度时,对于支座的抗滑移性能要单独验算,重点控制支座垫石顶面标高以及支座安装的构造要求,必要时要单独对支座安装方法及制造工艺进行设计。

(3)支座出现滑移脱落病害的都是在桥梁每一联伸缩缝处,伸缩缝处受温湿度及车辆荷载影响梁体位移较大,而该处支座都加有聚四氟乙烯滑板,因聚四氟乙烯板的低摩擦系数,可使梁端在四氟板表面自由滑动,水平位移不受限制;再在聚四氟乙烯板与梁底之间垫上一块光洁度很高的不锈钢薄板则更会加剧这种滑动现象,而这种设计只是考虑了伸缩缝的自由伸缩不受限制,并没有考虑支座滑动后能否随着梁体的自由伸缩回位到设计位置。对于以上现象应对伸缩缝处滑板支座的防水、抗滑移以及支座的滑动回位能力进行单独设计或者有相应的构造措施。

2.2 材料工艺、制造方面原因

(1)采用的原材料没有严格按照标准要求检验,特别是上下钢板的材质、平整度、光滑度以及支座橡胶体的力学性能等是否达到规范要求。

(2)出厂时产品应得到权威机构检测,检测支座的受力性能是否满足设计要求。

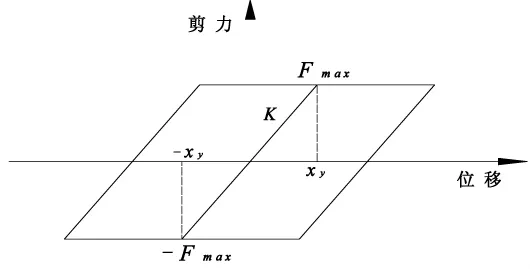

(3)生产产品的原材料及施工工艺存在问题,生产出的产品在物理、力学性能方面不能完全满足规范和设计要求;下图为普通滑板橡胶支座的恢复力模型。

图4 滑板支座恢复力模型

Fmax=μN。式中,Fmax为临界摩擦力;μ为滑动摩擦因数;N为支座承受的压力。图中,xy为临界位移,表示支座橡胶层的最大剪切变形;K为支座剪切刚度。

可以看出,当支座与钢板之间的滑动摩擦因数较小或者支座所受压力不足时,支座的临近摩擦力也较小;此时若支座的剪切刚度不变则会导致支座临界位移值降低,产生与钢板或者支座垫石之间的相对滑动,进而导致支座滑移过大甚至梁体脱空产生安全隐患。

2.3 施工方面原因

(1)施工控制不严格,支座的上、下承面(垫石、预埋钢板)要求不平整,标高未按设计要求严格放样。

(2)对于聚四氟乙烯滑板式支座,应在四氟滑板表面预留球冠型储油槽,在安装时添注硅脂油,使不锈钢与四氟板的摩擦系数尽量降低。

(3)施工安装不规范,支座安装之前,未清理支座上下钢板表面杂物尘灰,以及四氟滑板与钢板之间的水泥砂浆等杂物。

(4)支座安装位置不准确,支座安放时支座中心线与墩台上的支座中心线不重合,支座就位不准确,使支座一开始处在不利的受力环境下。

(5)支座防尘罩对尘灰的阻挡有很大的作用,无支座防尘罩灰尘的进入会明显提高四氟滑板支座的阻力,从而影响的梁体与支座之间的自由活动。

(6)施工过程中应严格控制墩身的垂直度,完工后应清除下部结构附近的外界不利荷载,确保下部结构墩身垂直度满足设计要求。

2.4 综合原因分析

通过以上出现类似支座滑移现象并结合检测数据分析四氟板式橡胶支座滑落主要原因:支座上方钢板有明显的支座滑痕,同时支座防尘罩均缺失,说明四氟滑板储油槽内未添注硅脂油用于减小摩擦,用水平尺测量发现支座的上下钢板不够平整,在安装支座钢板后形成一定的斜坡,支座安装后上下钢板之间便形成一个楔形口(如图3),梁体在受到温度变化的收缩徐变及交通荷载作用后引起移动,梁体正常应在支座上方自由移动,但遇到楔形口形式、摩擦力的增大,梁体带动支座一起移动,楔形口形式导致在支座滑出以后无法再滑回原处,最终支座被慢慢推出来,造成支座滑落。

3 结语

桥梁支座是整个桥梁结构承上启下的关键环节,可将上部结构各种荷载作用传递到下部结构,同时可保证桥梁上下部结构在活载、温度变化等作用下的自由变形。因此支座的监测以及维护对于整个桥梁结构都有重要的指导意义。对于以后的桥梁检测,提出以下几点展望:

(1)对于支座的质量严格把控,在桥梁验收环节,对于桥梁支座的布置形式,放置位置,支座材料性能等进行全面检测。

(2)桥梁支座出现病害时,第一时间应进行成因分析,保证支座更换以后不再出现类似病害。

(3)支座出现滑移串位时要引起足够重视,避免出现二次病害,对整个桥梁结构造成破坏。

[1]李立峰,吴文朋,黄佳梅,王连华.板式橡胶支座地震易损性分析[J].湖南大学学报(自然科学版).2011.11-0001-06.

[2]交通部.JTG H11-2004,公路桥涵养护规范.

[3]交通部.JTG D62-2004,公路钢筋混凝土及预应力混凝土桥涵设计规范.

[4]张志安.多跨大型连续梁桥支座更换技术研究 [J].施工技术,2012,41(23):29-31.

[5]钟栋青,吴发红.滑移支座在连续梁桥中的性能模拟分析[J].盐城工学院学报(自然科学版),2008,21(3):41-44.

[6]罗中华.浅析桥梁支座纵向滑移病害特征及成因[J].中国水运月刊,2012,12(3):212-213.

[7]刘昊君,陈常松,田仲初.结构中考虑摩擦力影响的支座力学模型[J].公路与汽运,2013(1):152-156.