油气回收技术发展现状概述

2017-11-01王旭

王 旭

(中国石油化工股份有限公司济南分公司,山东 济南 250101)

专论与综述

油气回收技术发展现状概述

王 旭

(中国石油化工股份有限公司济南分公司,山东 济南 250101)

随着环保要求的日益严格,各大炼化企业、油库、码头、加油站都在积极实施、探索油气回收技术,目前主要的油气回收技术有:吸收法、吸附法、冷凝法、膜分离法、催化氧化法,在现实应用中一般是这几种方法的单独使用或结合使用。本文将对这几种方法进行阐述,并分析最新的应用现状及前景。

油气回收;吸收法;吸附法;膜分离法;催化氧化法

随着环保要求的日益严格、环保形势的日益严峻,近几年,国家环保局先后颁布并实施了《石油炼制工业污染物排放标准》(GB 31570-2015)和《石油化学工业污染物排放标准》(GB 31571-2015),该标准对有机废气排放口非甲烷总烃去除效率以及有机废气收集处理装置排放口不同污染物排放浓度进行了规定。为了达到严格的排放要求,探索并实施最适合本单位的油气回收技术迫在眉睫,本文将对国内外应用最广的几种油气回收技术进行阐述,并分析最新的应用现状及前景。

1 油气回收技术介绍

1.1 吸收技术

吸收技术是利用处理气中某些成分在吸收剂中溶解的物理作用或与吸收剂接触发生化学反应作用的方法,分别称为物理吸收和化学吸收。

炼化企业大多采用柴油、汽油等做吸收剂,目前也有专门的有机溶剂做吸收剂,其吸收剂可以再生。吸收技术一般的工艺过程是将吸收剂从吸收塔塔顶向下淋喷,而处理气由吸收塔塔底向上移动,使处理气与吸收剂进行逆流接触,由于吸收剂对处理气中的烃类组分进行选择性吸收,所以未被吸收的气体直接排放或进入下一个处理步骤,而富吸收剂则进入解吸、循环步骤,或直接送回储罐或某套装置。这种技术工艺简单,投资成本较低,但效率低下,单独使用已无法满足要求。

1.2 吸附技术

吸附技术是利用吸附剂对处理气中某一组份选择吸附的作用,使其富集在吸附剂上的方法,吸附的类型可分为物理吸附、化学吸附和交换吸附。最常见的就是活性炭吸附法。

吸附技术是目前市场应用最广、最成熟的油气回收技术,并且具有低能耗、占地空间小和回收率高等优势,目前中石化销售公司 95% 以上油库均采用吸附法油气回收技术。

1.3 冷凝技术

冷凝技术是根据各气态物质在不同温度和压力下具有不同的饱和蒸汽压的原理,在降低温度或提高压力的工况下,将某些气态物质凝结出来,以达到净化回收目的的方法。目前,冷凝技术普遍应用在处理量较小而可凝物质的浓度相对较高的情况下。冷凝技术工艺原理简单,安全性高,但很难单独使用,并且针对不同的组分,需要确定不同的工艺参数和设备结构,较普遍的应用方式为多级冷凝或与其他方法结合使用。

1.4 膜分离技术

膜分离技术是新一代的气体分离技术,其原理是在压力驱动下,借助气体中各组分在高分子膜表面上的吸附能力以及在膜内溶解-扩散上的差异,即渗透速率差来进行分离的。通常是使油气分子优先透过高分子膜,而空气组分则被截留排放,富集的油气输送回油罐或用其他方法液化收集。膜分离技术工艺简单,技术先进,节能环保,但是投资较大,且高分子膜需定期更换,价格昂贵。

1.5 催化氧化技术

催化氧化是指在一定压力和温度条件下,以金属材料如Pt、Pd、Ni、Cu等为催化剂与氧化剂如空气、氧气、臭氧等进行的氧化反应,包括"加氧"和"去氢"两方面。一般情况下,进入催化氧化系统的气体浓度远低于爆炸极限的下限值水平,从而使其处于安全状态,所以催化氧化通常是与其他方法联用,并作为最后一道工艺流程使用。这种技术工艺复杂,但是排放浓度极低,完全可以达到排放标准。

2 国内外油气回收技术发展现状

2.1 国外发展现状

在20世纪70年代初,欧洲和北美各国及已经建立了完善的油气回收行业。目前,美国、欧洲、日本等国的油气回收行业已经很成熟,基础理论研究也基本完善。在各大炼厂、码头、油库、加油站等油气排放量大的地方都安装了油气回收设施,油气排放都在毫克级别,大部分的油气都被回收,油气的损耗量很低,既保护了环境,又产生了很好的经济效益。

国外油气回收装置比较成熟公司主要有美国 Edwards 公司的直接冷凝法油气回收工艺,德国GKSS 开发的膜法油气回收工艺,美国Jordan 公司的“吸附 + 吸收”法油气回收工艺。其中,“吸附 + 吸收”法是应用最广泛、运行最稳定的工艺[1]。

2.2 国内最新技术应用现状

2.2.1 吸收加吸附技术

陕西延安某拟建项目,根据其罐区存储介质的性质及混合油气的特点采用了吸收+吸附油气回收工艺。

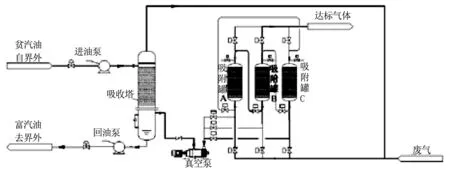

图1 吸收+吸附油气回收工艺流程图

当油气管线的压力超过设定值时,设备自动运行。混合油气在引风机的作用下,进入吸收塔,吸收塔内采用工业级乙二醇为吸收剂,混合油气的大部分有机组分被吸收剂吸收,吸收塔底部富吸收剂返回吸收剂储罐,其他含微量有机气体的气体从塔顶排出,进入吸附装置吸附罐,两个吸附罐根据吸附时间自动切换吸附及解吸运行状态,解吸气体通过真空泵送到吸收塔入口再次吸收,经吸附达到排放标准的气体高空排放。当主进气管线上的压力低于设定值时,回收系统自动停止运转[2]。

2.2.2 多级吸附技术

中石化青岛安工院研究发现,单纯的吸附技术存在诸多问题,他们提出了多级交接吸附油气回收工艺,为吸附法油气回收工艺提供可能的改进途径。

图2 多级交接吸附油气回收工艺流程

该工艺流程主要由 3 个吸附罐依次串、并联吸附构成吸附系统,通过程序自动判断控制阀门开关,吸附罐之间可实现逐级串联与并联共同存在的形式。两个吸附罐 A、B 在串联吸附的同时,吸附罐 C 进入解吸再生或待吸附状态。随后,吸附罐 B 作为第一级吸附罐,吸附罐 C 作为第二级吸附罐组成串联吸附模块进行吸附流程,吸附罐 A 进入解吸状态,依次流程逐步转换,使其始终处于两级吸附,一级解吸再生( 或待吸附) 的工作状态[3]。

2.2.3 膜分离技术

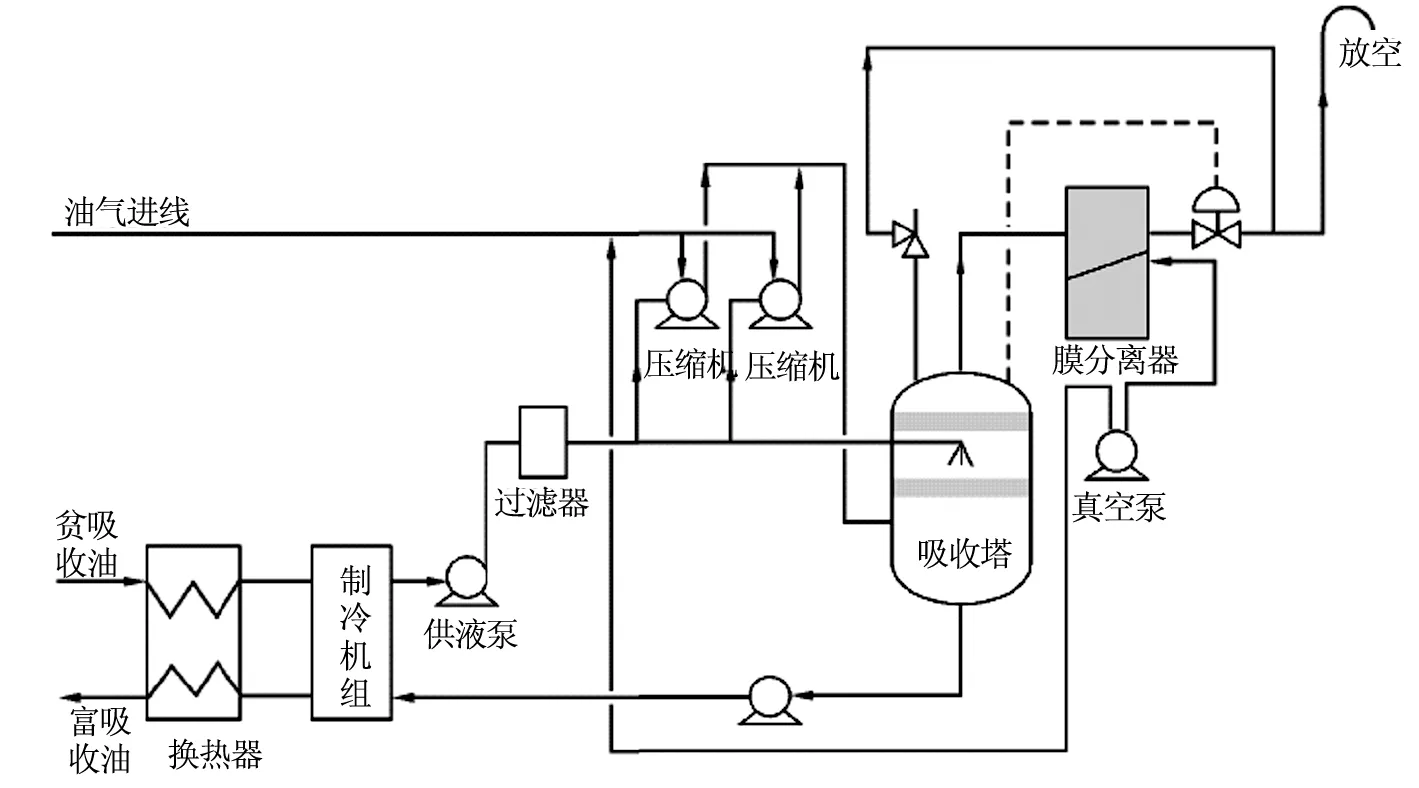

某石化企业两套膜分离法油气回收装置采用的是以膜技术为核心的有机蒸汽回收技术,设计处理能力分别为250 m3/ h 和 880 m3/ h,吸收处理苯、石脑油、汽油等充装过程中挥发的油气。

混合油气以微负压进入油气回收系统,经液环压缩机进入喷淋塔中部,吸收塔内的吸收剂为柴油,混合油气由下向上流经填料层与自上而下喷淋的柴油对流接触,柴油会将大部分油气吸收,形成富集的柴油。富集的柴油经回液泵送往加氢装置,剩余的油气经塔顶流出后进入膜分离器。

真空泵在膜的渗透侧产生真空,以提高膜分离的效率。膜分离器将油气分成两股——含有少量烃类的截留物流和富集烃类的渗透物流。渗透物流循环至装置入口,与收集的油气相混合,进行循环。净化的截留物中烃类的质量浓度低于 25 g/m3,苯的质量浓度低于 12 mg/m3,满足排放标准,可以直接排入大气[4]。

图3 膜分离技术流程图

3 结论及展望

由于各大企业的排放介质、排放量和排放浓度不用,每家企业都在寻找适合自己的油气回收技术,随着各种油气回收技术的不断创新和发展,越来越安全、高效、可靠的回收技术也在不断推陈出新。积极实施油气回收技术可以回收绝大部分的VOCs油气,不仅可以取得较好的经济效益,也可有效地改善环境质量,实现社会效益,同时也能达到国家安全环保要求,展现企业的良好形象。

[1] 于 辉,尹树孟,宫中昊,等.新型规整填料在油气回收技术中的应用及发展[J].环境工程, 2016,34(s1):429-430.

[2] 董立华. 吸收+吸附油气回收法在液体储运罐区的应用[J].广州化工, 2017 , 45 (10) :147-149.

[3] 尹树孟,牟小冬,宫中昊, 等. 多级吸附法油气回收技术在炼制企业废气治理中的应用[J].环境工程,2015 ,33(s1):354-357.

[4] 李红伟,邓 迪,史宇科,等. 膜分离法油气回收现状分析与对策[J].石油化工腐蚀与防护,2017 ,34(2):25-29.

PresentSituationofOilandGasRecoveryTechnologyDevelopment

WangXu

(China Petroleum & Chemical Corporation Jinan Branch,Jinan 250101,China)

With the increasingly stringent environmental requirements, the major refining enterprises, oil depots, terminals, gas stations are actively implemented to explore oil and gas recovery technology, the current oil and gas recovery technology are absorption, adsorption, condensation, membrane separation , Catalytic oxidation.These methods are generally used alone or in combination. This article will elaborate on these methods, and analyze the latest application status and prospects.

oil and gas recovery;absorption method;adsorption method, membrane separation method;catalytic oxidation method

2017-07-13

王 旭(1987—),山东济南人,硕士学历,主要从事油气储运工程研究。

X74

A

1008-021X(2017)18-0055-02

(本文文献格式王旭.油气回收技术发展现状概述[J].山东化工,2017,46(18):55-56,58.)