空气压缩机节能改造

2017-11-01李国骁荣仲举

李国骁,荣仲举

(重庆市映天辉氯碱化工有限公司,重庆 长寿 401221)

空气压缩机节能改造

李国骁*,荣仲举

(重庆市映天辉氯碱化工有限公司,重庆 长寿 401221)

空气压缩机 ;一级压缩;二级压缩;合同能源管理;智能管理;节能

采用合同能源管理模式对空气压缩机进行了节能改造,并从工作原理、电能消耗等方面与传统空气压缩机进行了对比。改造后的空气压缩机节能效果明显。

空气压缩机是一种耗电量巨大的设备,其用电量约占我国发电总量的7%,形式主要有活塞式、回转式、滑片式等。螺杆压缩机是回转式压缩机的一种,普遍应用在我国各工业领域。目前,160 kW以上的螺杆压缩机能效等级较低,只有少数企业的产品可达到Ⅱ级能效,大部分产品处于Ⅲ级能效水平[1]。重庆映天辉氯碱化工有限公司(以下简称“重庆映天辉”)使用的是国产某品牌空气压缩机。具体配置为:0.8 MPa(20.6 m3/min)、110 kW的压缩机 2台(下面分别称为1#110、2#110),0.8 MPa(28.2 m3/min)、160 kW的压缩机1台(下面称为3#160)。3台压缩机长时间满负荷运行,效率较低。

1 能耗调研及合作方式选择

与部分空气压缩机厂家进行了技术交流,并进行现场测试后,决定与重庆某公司合作,采用合同能源管理模式进行节能改造。新增1台KHE160-38/7-Ⅱ空气压缩机(下面称为4#160,采用两级压缩),替代1#110和2#110(采用一级压缩)。

2 新选机型的技术优势

2.1结构特点

新选机型采用两级压缩、级间喷油冷却的设计方案,压缩机工作过程更接近最省功的等温压缩过程,大幅降低该系列螺杆压缩机功耗,显著提高压缩机效率。主机转子采用一流的Y形汤氏螺杆转子型线,该型线具有更合理的泄漏三角形、更短的接触线、更小的排气封闭容积,转子加工性能优越,压缩机具有卓越的容积效率及绝热效率。主机采用一体设计,大大简化结构,性能更高效。由于采用两级压缩,单级轴承受力负荷大大减少,在保证轴承寿命的同时优化轴承结构,效率更高。通过以上主机优化措施,该系列螺杆主机性能达到国家Ⅰ级能效标准。

2.2等温压缩

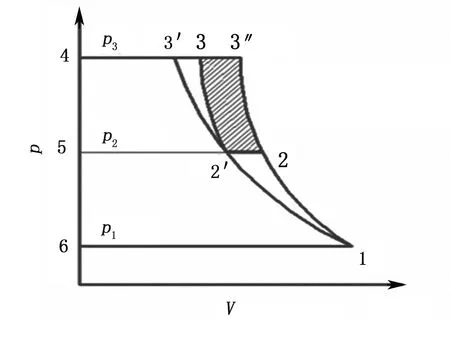

压缩过程p-V示功图如图1所示。

图1 压缩过程p-V示功图Fig.1 Indicator diagram of p-V during compression

图1中曲线12′3′为等温压缩过程,与纵坐标形成的面积612′3′4为等温压缩的指示功。 曲线123″为一级实际压缩过程,与纵坐标形成的面积613″4为一级压缩的指示功。 曲线12、22′、2′3为两级实际压缩过程,与纵坐标形成的面积6125和52′34之和(6122′34)为两级压缩的指示功。 由图1可以看出:等温压缩过程612′3′4面积(指示功)最小(实际压缩过程中无法做到等温压缩)。 一级压缩比等温压缩多出了12′3′3″1面积的功率,而两级压缩则比一级压缩节省了22′33″面积(阴影部分)的功率。

2.3容积效率提高

转子型线设计都存在一定的内泄漏,单级压缩从0.1 MPa直接压缩到0.8 MPa,转子受负向压损大,转子前后空气密度比差大,大大降低了压缩效率;两级压缩通过合理的压缩比分配,第一级压缩从0.1 MPa压缩到0.27 MPa,第二级压缩再从0.27 MPa压缩到0.8 MPa,降低了转子前后压损,相同的输入功率,明显提高排气量。设备使用压力越高,两级压缩的节能效率体现越明显。

2.4细节设计优化

第一级、第二级的吸、排气孔口均经过优化(0.6、0.7、0.8、1、1.3 MPa的主机均不相同)。两级压缩过程的冷却采用雾状喷射帘、级间长通道冷却,雾化充分,设计更加优化合理。改造后采用智能管控平台,更有益于机器的维护保养、服务等管理。

3 改造前后的经济效益对比

3.1原空气压缩机运行测试数据

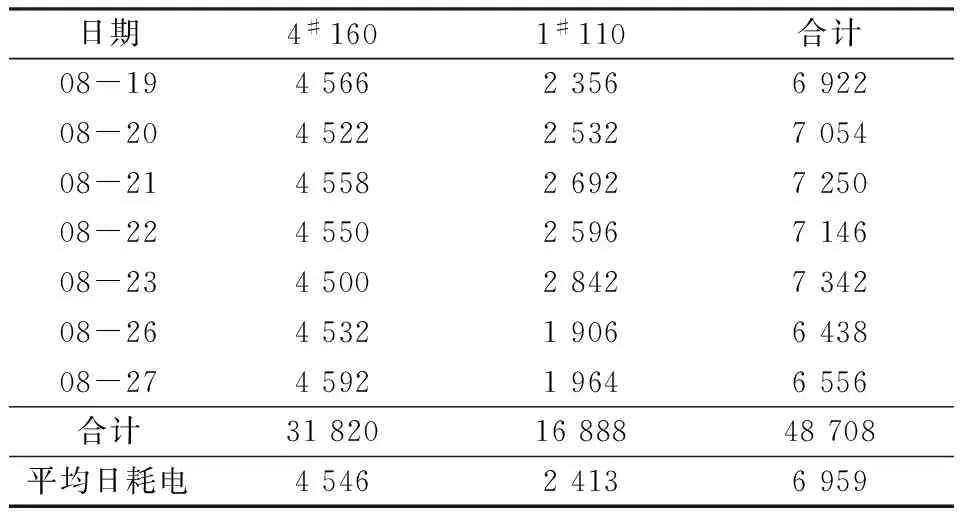

在设备上加装智能电表,统计数据见表1。

3.2改造后运行电耗

4#160空气压缩机与其他机组组合运行数据测试。测试期间,重庆映天辉主装置负荷均保持不变,各用气工序根据原生产方案生产,不作调整和人为干预。

表1 原空气压缩机运行电耗Table 1 Electricity consumption in operation of original air compressor kW·h

改造后原计划用1台4#160替代1#110和2#110,与3#160同时运行,但在实际运行中,1台4#160和1#110就基本满足了整个生产的要求,运行数据如表2所示。

表2 改造后空气压缩机运行电耗Table 2 Electricity consumption in operation of improved air compressor kW·h

由表1和表2可见:在工况不变的情况下,每天节约电耗2 147 kW·h,节能效果明显。该设备改造后运行至今约4个月,运行稳定、噪声小,系统总能耗明显降低。

4 结语

通过合同能源管理模式对传统高能耗设备进行技术改造,充分解决了企业设备以老替新的投资问题。空气压缩机替换改造后,经济效益明显;采用智能管控模式,设备运行参数、故障诊断、运行档案、问题推送等均能通过移动终端实施在线监测。此次改造不仅通过硬件替换实现了节能的目的,更是增添了科学的管理工具,运行管理的经济价值得到了大幅度提升。

[1] 两级喷油螺杆空压机节能技术[Z/OL].中国化工设备网,2016-05-20[2017-02-02].http://www.ccen.net/tech/detail-187494.html.

[编辑:董红果]

以下交流内容摘自氯碱工业讨论平台(QQ群号: 61500947),欢迎您参与。

1.电解厂房是否需要软管抽吸装置

A:请问,电解厂房须做软管抽吸装置吗?

A:AQ/T 3016—2008中,5.5.2第4条:“有可能出现氯气泄漏的生产装置区域位置,安装与吸收装置连接设施。吸入端采用非金属塑料弹性软管,并可移动,非金属塑料弹性软管的长度、直径大小与数量应根据可能泄漏的氯气量和泄漏点位置确定,保证生产装置区域泄漏的氯气及时被导入吸收装置。”

这个生产装置区域是否包括电解厂房?

B:电解工序不算。

A:专家说在泄漏点设移动式。

C:那就在电解槽周围设的空气补充口处安装软管。

D:电解厂房做抽空软管没有太大的必要,但也有单位这么做。

A:也有做的吗?

C:我们没有做,空气补充口是有的。

D:听说有,但没见过。

E:液氯工序有,电解工序没有。

B:做了也是摆设,如果电解系统出现这种情况,就直接停车。

D:对。

F:是的,液氯工序有,电解工序不用。

F:这些用氯保障措施旭化成原装工艺模块中有,欧洲的氯碱工厂都有。

G:安全措施当然是多多益善。

F:电解系统泄漏应该问题不大,原因是:①电解系统压力不高,有的槽型甚至负压操作,泄漏速率很有限;②电解系统没有储罐之类的容器,系统存量很有限,没有多少氯可以泄漏的。因此,电解系统发生氯泄漏,一般停车就OK了。但是如果液氯储罐发生泄漏,停车就能解决问题吗?恐怕没那么简单了。

2.电解槽锁定的目的

A:电解槽锁定的目的是什么?

B:防止在正常电解过程中,突然停电时油压机打开,电解槽出现膜脱落而发生着火。

C:主要是在膜脱落前电解槽会漏液,造成电解槽接地故障跳停,当然,伴随着漏液也会出现氢气和氯气的泄漏,造成着火、爆炸、中毒等事故。

C:目前大部分厂家的油压机都安装了备用电源吧?

D:油压机锁定最重要的作用不是油压机的作用,是“锁定”。

C:对。

D:是防止突然停车而气相压力失去,造成高温下单元槽密封面之间压力过大,损坏垫片及造成事故。当然也有防止油压机停电的作用。

C:密封不好会漏液的。

D:密封面之间的压力保持在2 MPa。

3.液氯汽化的问题

A:对于液氯的汽化,低温低压法的液氯温度一般在-20 ℃左右、压力为0.2 MPa左右;高温高压法的液氯一般在0.8 MPa、温度则在30 ℃左右(估计数据)。请问,做为液氯使用的厂家,能否将两种液氯同时从槽车上卸料至一个贮槽?

B:液氯的设计压力为1.62 MPa,所以没问题的。

C:2种液氯汽化都一样,没区别。

B:是的。

D:就是说,-20 ℃和30 ℃的液氯同时卸到一个储槽会怎么样?

C:分开卸就可以了。

A:是否会因快速的放吸热产生事故?

D:分开卸。

C:液氯储槽设计是按常温状态下气液两相平衡压力加上一定的倍数设计的,所以没问题。

A:仔细想来,和80 ℃的水加入10 ℃的水一样,都是液体没有相变,不会发生问题。

C:最多原来低温液氯储槽压力低一些,在卸高温液氯时储槽压力上涨一些,都在设计压力范围内,没问题的。

A:另外,这两种液氯如都要汽化成气氯,并且气氯条件相同,这两种液氯所需要的热量相同吗?

C:只是液氯的温度不同,所含热量有差距罢了,低温液氯汽化肯定多消耗热量。

A:从显热上讲,温度高的需要热量低一些。

D:压力平衡后消耗的热量相同吧。

A:潜热上讲呢?各位请指教!

E:我觉得可以先按两股流体混合,计算出混合后的最终温度,对应查表得到饱和压力,再用操作压力来对照比较即可。

E:如果饱和压力比操作压力低,就不会汽化。

A:我的问题2是这两种液氯分别单独汽化。

A:主要是汽化潜热。

C:如果要求的汽化后温度相同,即终态条件相同,只是始态温度不同,那么就只需得出始态温度差的热值差异,没必要再去比较汽化潜热了。

A:汽化潜热随压力的增加而降低,能否应用在此?

E:-20 ℃液氯的汽化热是281.23 kJ/kg,30 ℃液氯的汽化热是248.64 kJ/kg。

A:是的,相差不大。

E:两种汽化操作的热量差就是-20 ℃升温到30 ℃的显热。

A:也可以这样理解。

4.阴极液温度与电流密度的关系

A:与大家讨论个问题。

A:旭硝子的温度与电流密度对应关系,可以说非常的严谨。杜邦也有这方面相关的资料介绍。没有见过旭化成这方面的介绍,只有一个要求即≤87 ℃。

B:旭化成没有,没法控制,不像德国电解槽,有单槽开车换热器。

A:此处向大家请教3个问题:①≤87 ℃这个指标是指对应所有(0~6 kA/m2)各阶段的电流吗?②如果上面的问题是肯定的,那么在低电流运行时,为了降低电压追求低的电耗提高运行温度使之接近87 ℃,这样就要靠E-273换热器加热提高进槽碱温度,在低电流下有时进槽碱都达到92 ℃了,槽温仍然在85 ℃以下。那么这个进槽碱温度最高允许到多少?③既然阴极液要求≤87 ℃,而进槽碱高于87 ℃甚至达到了92 ℃,这在进口分配管处的温度肯定高于87 ℃,这样可以吗?

B:操作规程没说,我们是82~87 ℃对应4 kA/m2至满负荷。

A:现在的膜极距电解槽大部分是可以加热的。

B:是的。我们满负荷也加热。

B:87 ℃要求的出槽碱液温度,实际上极网附近的温度要大于这个温度的,具体多少不知道,没与日本人聊过,所以控制碱液温度87 ℃就行。

B:但是在低负荷时不建议温度过高,过高的进槽碱液温度使得极网附近的温度过高,可能会影响离子膜的性能。

B:用日本人的话说:低负荷高温,烧碱质量差,只要你能卖出去,那就没问题。

A:当然从能耗上讲,蒸汽加热不可取,但是有的公司蒸汽富余。

C:一般槽温还是控制在82~88 ℃较好。

A:一般都是高电流密度高运行温度,低电流密度低运行温度。

D:@A,对于槽温旭化成也有明确的要求。

D:系统开车时槽温控制在60 ℃为宜,低温下运行对于槽电压及后续运行都有影响,特别是初始开车。

D:在正常运行下槽温控制在88 ℃左右,特别是膜运行到后期,同电流下槽温相对较高,这就要求用E-273对其降温。一般这时的进槽碱温度要在80 ℃左右。

D:同样条件下膜极距的槽温要比高电流密度的温度要低。

D:随着离子膜的改进及各自运行操作,厂家目前也有明确的要求。

A:@D,这个和上面两家比太模糊了。

D:我是根据现有电解槽的实际运行情况讨论的。

D:我用的就是旭化成的电解槽。

D:同样状况下,氯工程槽温也不近相同。

D:槽温控制还是要根据膜的运行周期控制的。

A:控制依据太不严谨了。

E:阴阳极电解槽内温差太大是不好的。

E:氯工程返槽淡盐水量比例为1∶1,所以阳极温度相对来说比其他电槽进槽盐水温度高些。

5.停车后电解槽处理的有关问题

A:表1是是北化机或旭化成停车后的电解槽处理措施,有几个问题请教大家:①软管螺母重新拧紧“8 h内要求”是指在电解槽排液前还是排液后?因为电解槽8 h内可以不排液。②螺母的重新拧紧在“8 h内和超过8 h以及超过1周”3种情况都要求,那么在8 h内重新拧紧后,在8 h后是否还再进行一次呢?超过1周要求重新拧紧是什么意思?是指停车期间每周都要重新紧一次?③在重新拧紧螺母时整流器与电解槽之间的整流刀开关(DCDS)在实际操作中是否须断开?

表1 停车后电解槽的处理

B:①因温差较大,建议每次停车重新紧螺母,降到60 ℃以下就重新紧一次,多长时间没那么准确。②第2个问题和汽车保养差不多,建议5 000 km或几个月保养一次,哪个先到了就按哪个执行。只要期间没有温差变化应该不用重新紧。③整流刀开关的安全要求最好是断开,但是开车期间也能用绝缘扳手紧,保证安全就行。

A:我们实际操作是电解槽循环快结束时就紧一次,等水洗完再紧一次,然后每周洗槽时接着紧一次。目的就是杜绝温度降低腐蚀螺母和缝隙腐蚀。

B:个人觉得停车后槽温不变的情况下没必要操作。

A:到洗完槽温度不变也就是检查检查,几乎都紧不动了。

B:开车不漏的情况下,停车后虽然温度下降,但是没有槽内压力了,洗完两边后紧一遍就可以。如果操作人员充足,多紧几遍也可以,关键是没太大用处。

6.氯气压缩过程的相关问题

A:各位在生产中是否碰到过这样的情况:开车时当透平机并网后,打开进口阀门时,透平机进口氯气压力憋得很高,导叶怎么开也不起作用,给人的感觉好像是氯气进不了透平机。大约十几分钟后,进口压力突然快速降低,就像汽车发动机配备了涡轮增压一样,达到某一转速涡轮增压启动动力大增,拉都拉不住。此时因开始时压力高,导叶开度往往较大。如果调节不及时,压力降低幅度较大,甚至会引起电解跳停。

B:氯压机出口排气,把氮气排出,关闭补充氮气阀,升电流,提氯气纯度。

A:怎样避免突然的载量而造成透平机压力进口降低?

B:用回流出口。我们单位小回流、大回流出口全是自动的。还有,氯压机进口不用全开,够就行。有一个节流作用,具体得自己摸索,原理都相同。

A:是进口阀开小点还是导叶开小点?

B:进口阀开小点。是离心式透平机,没有导叶。

B:你们用导叶的话,就是没有回流阀了。操作要点就是控制进口压力。

B:氯气要过来,氮气得出去。就是这个道理。

A:是的。

B:而且要有进有出,出口全关死,就进不来了。

A:氮气出去之前,氯气进不去。当氮气出去后,氯气好像一下子就冲进去了,对吧?

C:@A,我认为关键是后面压力的调节,因为压缩比的不同,随着氯气纯度的升高,透平机吸力增加,我们主要是手动控制氯气分配台压力。

A:当氮气置换出去后,透平机的表现是进口压力快速下降,出口压力快速上升。

C:@A,控制排尾吸的速度,再就是一开始氯气分配台压力要控制低一点,最后用仪表调节阀,阀门开度0到100也就几秒钟,手动阀就不行。

D:我们是进口阀微开,出口阀关,打开跑氯阀,调节回流阀,等透平机出口压力达到0.15 MPa以上,关闭跑氯阀,打开出口阀,氯气送到冷冻工序。

D:空气置换完后,再开透平机出口。不会出现压力突然降低的情况。

C:@A,个人觉得,关键是分配台初始压力,以及排尾吸的速度,氯气纯度不会一下子涨上来。如果单纯的通过导叶和回流调节,系统压力波动还会很大。

A:我们是这样的,打开透平机进口导叶在手动20%左右,关闭氮气吹入阀。观察透平机流量,保持透平机出口压力在100 kPa以下。当发现透平机进口压力快速下降,出口压力快速上升时,说明氮气己置换干净。此时导叶放自动,然后缩小机前去事故氯阀开度,增大透平机的氯气量。

A:@D,我们是一个思路。

A:@C,你的意思是出口压力低造成的?

C:@A,我认为是这样的:①随着氯气纯度的提高,进口压力降低,出口压力逐渐提高。因为出口压力提高,同样的阀门开度,氯气回流量会增大。透平机做工能力下降,对进口压力的影响会变小。②氯气纯度不会一下子涨上来,控制好尾吸排放速度,进口压力不会迅速降低而出现你所说的压力波动很大,甚至出现跳停的情况。③我们用的是锦化机的透平机。开车时,导叶一般控制得比20%还要低,保证机组正常运行参数即可。另外,我们的氯气取样点在分配台,而尾吸泄压阀气动阀在分配台前,因此我们紧急停车时用,正常开车时不用。

B:要求稳的话,停止充氮气,开着氯压机出口或者分配台到废气处理的阀门排氮气,开小点且慢慢来,时间长了开多少要多长时间就有经验了。手动阀最好开慢点,全仪表调节阀最好,动作快,响应快,最稳。如果还采用手动阀,则更换成单座调节阀最好。

7.液氯过滤器的孔径

A:请问液氯一般用多大孔径的过滤器?

B:如果液氯有杂质,泵入口前应装有篮式过滤器,一般孔径为380~550 μm)。具体应该根据各单位实际情况进行选用。

A:谢谢!

8.氢压机是否设回流

A:氢压机必须设置回流吗?

B:氢压机是什么泵?

B:容积泵必须设置回流。

A:为什么设置回流?

C:氢气压缩机有很多种,一般常用的有水环式、活塞式。

C:调节压力和流量。

A:水环式。

A:开正常了,能否将回流全关闭?

C:可以。

B:容积泵在运行过程中是靠自身容积的改变来对介质进行压缩的,从而获得能量。

B:在运行中通过泵的气量是一定的,无法调整出口阀。调整进口阀是可以的,但是容易出现进口负压,坚决不能关闭出口阀,否则压力会无限高,从而损坏设备,因此一般配套回流,控制平衡气量。

9.电解槽阳极进口钛短节的腐蚀问题

A:电解槽阳极进口更换一个短节,用钛管做的,目前钛管焊缝腐蚀严重,请问是不是电化学影响造成的?连续做了两个,都出现这样的情况。

B:《氯碱工业》2014年第9期有一篇文章就讨论这个问题。作者是付垒,文章题目是《淡盐水出口管道的电化学腐蚀及解决方案》,你查阅一下,能解决你提到的问题。

A:好的,谢谢!

Energysavingimprovementofaircompressor

LIGuoxiao,RONGZhongju

(Chongqing Wintinwe Chlor-Alkali Chemical Co.,Ltd.,Chongqing 401221,China)

air compressor; single-stage compression; two-stage compression; energy performance contracting; intelligent management; energy saving

Energy-saving transformation of an air compressor had been carried out by adopting energy performance contracting mode. New air compressor was compared with the traditional one from the aspects of working principle and power consumption. The energy-saving effect of the transformed air compressor was obvious.

TQ083.4;TQ114.15

B

1008-133X(2017)07-0044-02

*

李国骁(1984—),男,2014年毕业于重庆理工大学,一直从事生产管理工作,现任重庆市映天辉氯碱化工有限公司总经理助理。

2017-02-07