基于冗余S7-400H的通信系统在热媒炉项目中的应用①

2017-11-01刘建华侯云辉

胡 昊 刘建华 侯云辉 周 亮

(北京航天石化技术装备工程有限公司)

基于冗余S7-400H的通信系统在热媒炉项目中的应用①

胡 昊 刘建华 侯云辉 周 亮

(北京航天石化技术装备工程有限公司)

根据陕西榆林某公司多台热媒炉项目控制系统的特点和需求,设计了一套基于冗余S7-400H的通信系统。首先简单介绍了通信系统实现的功能,然后通过性能比较确定系统的通信方式,最后详述了PLC与触摸屏之间、多台PLC之间以及PLC与DCS之间通信的硬件网络结构和软件通信编程。该通信系统经测试后已成功应用。

冗余S7-400H 工业以太网 热媒炉 热媒系统 Modbus TCP TCP/IP

随着计算机、通信及网络等技术的飞速发展,信息交换沟通的领域正在迅速覆盖从工厂到现场设备层再到控制、管理的各个层次,通过工业通信系统将各个分散的信息集中起来汇总到集散控制系统(DCS),进行统一监视和复杂控制,形成以网络集成自动化为基础的全集成自动化系统[1]。

传统的以S7-200/300 PLC为基础的工业通信系统,PLC之间主要采用串行通信或MPI通信,PLC与DCS之间主要采用Modbus RTU通信和Profibus-DP通信,传统的通信系统具有功能强大和抗干扰能力强等特点[2]。但是,传统通信系统的通信协议都是基于RS485接口的通信协议,串行通信和Modbus RTU通信均采用轮询的通信机制,这使得传统的通信系统具有通信速度慢、故障率高、成本高及编程实现难等问题[3]。为此,以西门子PLC为基础的新型通信系统成为笔者的重要研究内容。

西门子S7-400H 是一种智能化和分布性达到前沿技术水平的PLC,它是一个冗余的PLC,冗余性是通过两个并行的中央控制器实现的,当发生错误或故障时两个CPU可以互相无扰动的自动切换,保证控制和通信系统的高可靠性[4]。因此以冗余S7-400 PLC为硬件基础,研究设计一个既能实现PLC之间以及PLC与DCS之间数据交换,又同时具备可靠性高、通信速度快、容错能力强、成本低及编程容易等优势的新型通信系统有着重要意义。

1 系统介绍

为了能够详述通信系统的硬件结构和软件程序,笔者以某热媒炉项目为背景进行展开。该项目包含3台热媒炉和一套热媒系统,且均由冗余S7-400H PLC控制。由于热媒炉和热媒系统的部分仪表数据互相使用,且DCS需要显示、控制热媒炉和热媒系统的关键参数和执行机构,因此需要设计一个各PLC之间及PLC与DCS之间的通信系统来进行数据交换和共享,形成由热媒炉控制系统、热媒系统控制系统和DCS共同组成的集成过程自动化控制系统。

通信系统中冗余S7-400H PLC之间的通信机制既可以使用Profibus-DP现场总线通信机制,又可以使用基于TCP/IP协议的工业以太网通信机制。经过查阅相关文献资料,列举二者的优缺点(表1[5]),从传输介质、传输速率等方面进行考察,最终决定选用工业以太网。

表1 Profibus与工业以太网的比较

通信系统中冗余S7-400H PLC与DCS的通信方式选用目前工程项目中应用较为广泛的Modbus TCP模式,Modbus TCP协议是基于Modbus协议的一种工业现场总线的自动化标准[6],是运行在TCP/IP上的用于控制和监督自动化设备的Modbus报文传输协议,该协议定义了使用TCP/IP协议中如何对Modbus消息进行传输,通过此协议,主机和从机相互之间通过以太网进行通信。

2 网络结构

冗余S7-400H通信系统的硬件网络结构按功能可以分为4种,分别为全冗余控制系统、触摸屏(HMI)与PLC的通信、热媒炉PLC与热媒系统PLC的以太网通信、热媒系统PLC与DCS之间的Modbus TCP通信。

2.1 全冗余控制系统的网络结构

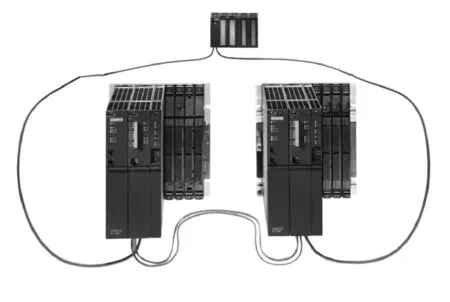

冗余S7-400H PLC作为热媒炉和热媒系统的主要控制器,每套PLC包含两个S7-412-5H的CPU和一套ET200M分布式I/O模块组件,每个CPU又分别配置冗余电源、CP443-1以太网控制模块和同步光纤。两台CPU通过两根同步光纤互相连接,然后ET200M的冗余接口模块IM153-2通过两根同轴电缆分别与两台CPU相连,构成一个全冗余的控制系统,系统配置如图1所示。S7-400H冗余系统运行时两个CPU同时工作,正常时,一个CPU作为主CPU运行,另外一个作为从CPU备用,当有故障引起主CPU停止工作时,从CPU主动投入运行,切换时间极短,对热媒炉和热媒系统的正常运行没有任何影响[7]。

图1 全冗余控制系统

2.2 触摸屏与冗余PLC之间的网络结构

每套全冗余控制系统配置一台触摸屏,用于对热媒炉和热媒系统运行参数的显示与控制,触摸屏采用西门子TP1500精智面板,该触摸屏自带同MAC地址的双网口,使用两根网线将同MAC地址的双网口与两台CP443-1以太网控制模块互相连接,搭建触摸屏与冗余PLC之间的冗余工业以太网通信。

2.3 热媒系统PLC与热媒炉PLC之间的网络结构

为了避免由环网导致的网络风暴,热媒炉1#~3#PLC与热媒系统PLC的工业以太网通信结构设计如图2所示。热媒炉PLC的6台CPU和热媒系统PLC的两台CPU与交换机都通过网线连接,在硬件组态中将所有CPU的IP地址与以太网卡CP443-1的IP地址设置在不同的网段内。

2.4 热媒系统PLC与DCS之间的网络结构

由于热媒系统PLC与DCS的通信方式已确定为Modbus TCP,而Modbus TCP是结合以太网物理网络和网络标准TCP/IP以及Modbus的通信协议,故热媒系统PLC的两台CPU通过网线连接到交换机,交换机再以光纤的方式连接到远端DCS,网络结构如图3所示。

3 通信实现与编程

通信系统的软件编程由3部分组成:触摸屏与PLC之间的TCP/IP通信、热媒系统PLC与热媒炉PLC之间的S7容错通信,热媒系统PLC与DCS之间的Modbus TCP 通信。

图2 热媒炉PLC与热媒系统PLC的通信网络结构

图3 热媒系统PLC与DCS的通信网络结构

3.1 触摸屏与PLC之间的TCP/IP通信

触摸屏与S7-400H之间的通信协议为TCP/IP通信,进入TIA V13设置触摸屏以太网的IP地址,将触摸屏的IP地址与以太网卡CP443-1的IP地址设置在同一网段内,在触摸屏项目程序中添加3个VB脚本程序文件,文件名分别为connection_PLC1、connection_PLC2和connection_lost,在Connection中建立3个连接,再相应的新建6个变量,最后在Screen中添加测试界面,监控两台CPU与触摸屏的连接情况,两个通信通道互为备用,当一条通信链路中断时,以太网通信会自动切换到另一条通信链路,保证触摸屏界面监控的连续性和同步性。

3.2 热媒系统PLC与热媒炉PLC之间的S7容错通信

冗余S7-400H PLC之间的S7容错通信的组态和软件编程均在STEP7平台下实现。在网络组态软件NetPro中建立S7容错通信连接[8],热媒系统PLC建立3个连接,3套热媒炉PLC各建立一个连接,同时设置连接的本地ID和伙伴ID,在热媒系统PLC的“建立主动连接”属性前面打勾,使它以服务器方式工作,热媒炉PLC以客户端方式工作。西门子提供了两个系统功能块:SFB14(GET)和SFB15(PUT),其中,SFC14(GET)主要负责读取远程CPU的数据,SFB15(PUT)主要负责向远程CPU发送数据,在热媒系统PLC的FC4块中调用SFB14和SFB15,然后在热媒系统PLC的OB1中调用FC4,各CPU发送或读取的数据全部放在DB数据块中,通过以上编程就可以实现热媒系统PLC与热媒炉PLC间的数据交换与共享,并将DCS所需监控热媒炉关键参数汇总到热媒系统的数据块DB150和DB151中,通信数据流程如图4所示。

图4 PLC之间以太网通信数据流程

3.3 热媒系统PLC与DCS间的Modbus TCP通信

在STEP7中打开Netpro网络组态,由于冗余S7-400H系统有两个CPU,因此需要创建两个连接。分别选中热媒系统PLC的两个CPU 412-5HP,插入一个新连接,连接伙伴为Unspecified,连接类型为TCP Connection。对于插入的两个TCP Connection,在打开的连接属性对话框中的“General Information”中由于CPU做Server被动连接,因此不勾选“Active connection establishment”选项,ID保持缺省即可,在“Adress”栏中同样由于主PLC的CPU做Server端,因此本地端的连接Port号均设置为502,而对于通信伙伴远程端的IP地址和端口号可以选择不填,即允许任意IP地址的客户端发起连接。Modbus TCP的通信程序需要调用服务器主功能块FB907“MB_REDSV”,首先在OB100中调用FB907完成相关参数的初始化,然后在组织块OB1中调用FB907,最后通过DCS或Modscan32就可以建立和S7-400H Server的连接,实现主PLC冗余系统与DCS的Modbus TCP通信。相关参数的初始化程序如下:

CALL “MB_REDSV”, DB907 FB907

id_0_a:=W#16#1

id_1_a:=W#16#2

laddr_cp0:=W#16#1FEF

laddr_cp1:=W#16#1FEB

check_conn_cycle:=T#30S

data_type_1:=B#16#3

db_1:=W#16#96

start_1:=W#16#0

data_type_2:=B#16#1

db_2:=W#16#97

start_2:=W#16#0

ERROR_OA:=”CONTROL_DAT”.ERROR_OA DB1.DBX4.4

STATUS_OA=”CONTROL_DAT”.STATUS_OA DB1.DBW6

ERROR_1A:=”CONTROL_DAT”.ERROR_1A DB1.DBX8.1

STATUS_1A:=”CONTROL_DAT”.STATUS_1A DB1.DBW10

4 结束语

以S7-400 PLC为硬件基础,将工业以太网通信与Modbus TCP通信相结合搭建了一种新型通信系统。为验证该通信系统的可行性和使用效果,在陕西榆林某公司的热媒炉项目中实施应用,经过出厂的验收测试和现场的连续运行,证明该通信系统达到了实际应用的要求,能够实现热媒炉PLC和热媒系统PLC的数据交换,并保证热媒炉和热媒系统关键数据及时可靠地传送给DCS,获得了用户的认可,实现了预期的目标,并可为工业中其他类似项目提供参考。

[1] 罗国柱.现场总线技术在分布式控制系统中的应用[J].工程技术(文摘版), 2016,63(7):253.

[2] 黄春.西门子S7400 PLC控制系统在轧钢项目中的应用[J]. 四川冶金, 2013, 35(4):55~58.

[3] 龚仲华. S7-200/300/400 PLC应用技术[M].北京:人民邮电出版社, 2008.

[4] 张宁.西门子S7-400H PLC冗余技术在淡水厂控制系统中的应用研究[D]. 昆明:云南大学, 2014.

[5] 高峰, 俞宏毓, 吴耀华.基于西门子平台的工业以太网与PROFIBUS通信机制应用的比较研究[J].安庆师范学院学报(自科版), 2006, 12(3):3~5.

[6] 曹怀虎, 余镇危, 王磊,等.以太网DCS中基于MODBUS/TCP协议通信的设计与实现[J].计算机工程与设计, 2004, 25(2):314~317.

[7] 秦朝军,刘天虎,周亮,等.故障安全型PLC在热媒炉项目控制系统中的应用[J]. 化工自动化及仪表, 2015, 42(9):1024~1030.

[8] 董艳红. S7-300 PLC与S7-400H冗余PLC间的以太网通讯[J].山西冶金, 2012, 35(1):25~27.

(Continued on Page 808)

ApplicationoftheCommunicationSysteminHeatingMediumFurnaceBasedonRedundantS7- 400H

HU Hao, LIU Jian-hua, HOU Yun-hui,ZHOU Liang

(BeijingAerospacePetrochemicalTechnologyandEquipmentEngineeringCorporationLimited)

TH865

B

1000-3932(2017)08-0774-05

2016-12-02,

2017-04-13)

胡昊(1984-),工程师,从事电气及仪表自动化设计工作,huhao_3131@163.com。