多进料脱甲烷塔进料位置切换的控制策略

2017-11-01罗雄麟苗立民

吴 博 罗雄麟 苗立民

(1.中国石油大学(北京)地球物理与信息工程学院;2.中国石化中原油田普光分公司)

多进料脱甲烷塔进料位置切换的控制策略

吴 博1罗雄麟1苗立民2

(1.中国石油大学(北京)地球物理与信息工程学院;2.中国石化中原油田普光分公司)

进料位置和控制器的操作参数是显著影响精馏塔单元分离和节能效率的重要参数。为此提出一种动态多进料切换和控制器参数切换控制策略。在脱甲烷塔系统动态模拟和控制的基础上,对脱甲烷塔多进料位置切换的控制方案进行验证,并分别实现对进料位置和控制器参数的分步和同步切换。结果表明:同步切换方法更有利于实现多进料位置和控制器参数的切换。

脱甲烷塔 控制策略 多进料 切换 参数

在化工生产过程中,为了有效降低系统冷热能量消耗,原料气通过一系列预冷和预分离操作单元,分离轻重组分,进而获得不同能级的流股,即采用梯级分层进料设计原理,将不同品质的流股从多个不同位置注入精馏塔[1,2]。笔者的研究对象——多进料低温脱甲烷塔系统中,裂解气通过闪蒸和冷箱的粗分与换热分为4股进料进入脱甲烷塔。进料在组成和温度上存在较大差异,温度较低的流股从靠近塔顶的位置进料,较重的流股则从相对较低的位置进料,这种组合的多进料模式使得更多的重组分流向塔底,轻组分去往塔顶,降低了系统的分离难度。同时,这种进料模式有利于保证脱甲烷塔的温度分布,使得整个系统的冷量得到充分利用。

多进料操作存在各种进料位置的匹配问题。对于多进料脱甲烷塔,不合适的进料位置会导致精馏塔内出现类似“返混”的现象,使得内部传热传质效率降低,精馏塔的分离效率随之大幅降低[3]。为了最大限度地挖掘固有设备的潜能,提高精馏塔的分离效率,降低系统总能耗,需对精馏塔原有的进料位置进行优化调整,从而实现从一种组合进料到另一种组合进料的切换。而在塔的设计之初,会在进料板上下两级塔板处预留额外的进料位置,以实现不同进料状态下进料位置的切换调整,但这常常被操作人员忽视。进料位置自动切换调整的关键是解决进料位置切换中的控制问题,尤其是包含多个进料的多进料脱甲烷塔系统。近年来,国内外对乙烯过程脱甲烷系统的研究主要集中在脱甲烷塔系统的建模和模拟[4,5],脱甲烷塔的控制[6,7],降低塔顶乙烯损失措施[8],脱甲烷塔的仿真和操作条件的优化分析[9,10],以及塔设备降低能耗的改造[11]等方面,较少涉及进料位置切换和该过程中控制指标切换的控制方案研究。而进料位置切换控制方案的研究对塔设备自动平稳运行和塔设备节能操作中设备的调整具有重要的指导意义。

1 脱甲烷塔动态仿真系统的搭建

笔者引入应用流程模拟软件gPROMS(general PROcess Modelling System)建立基于实际数据的乙烯裂解过程脱甲烷塔与冷箱系统的动态模型(图1),以反映出实际装置的特性和解决操作的问题。根据流程,乙烯裂解气通过冷箱和脱甲烷塔后分为4部分:高纯氢、粗氢、压缩甲烷和脱乙烷塔的进料。冷箱为各操作单元提供需要的进料条件,脱甲烷塔内部实现轻组分气体甲烷氢气与乙烯气体的分离,是保证产品质量的关键环节。塔顶乙烯浓度不仅影响塔顶产品中乙烯的损失量,而且关系到塔底甲烷的含量,而后者是后续产品纯度的一个重要影响因素,需要将二者控制在合理的操作范围内。笔者前期的研究工作主要集中在利用动态模拟的稳态数据进行脱甲烷塔的流程重构分析[3],但并未考虑对该装置的动态控制问题。现重点研究脱甲烷塔的动态控制策略和进料位置切换中塔的控制问题。

图1 多进料脱甲烷系统及其关键指标控制回路流程

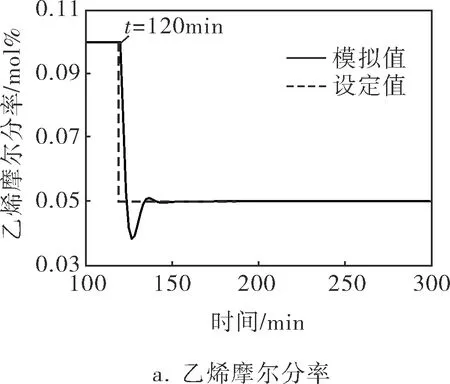

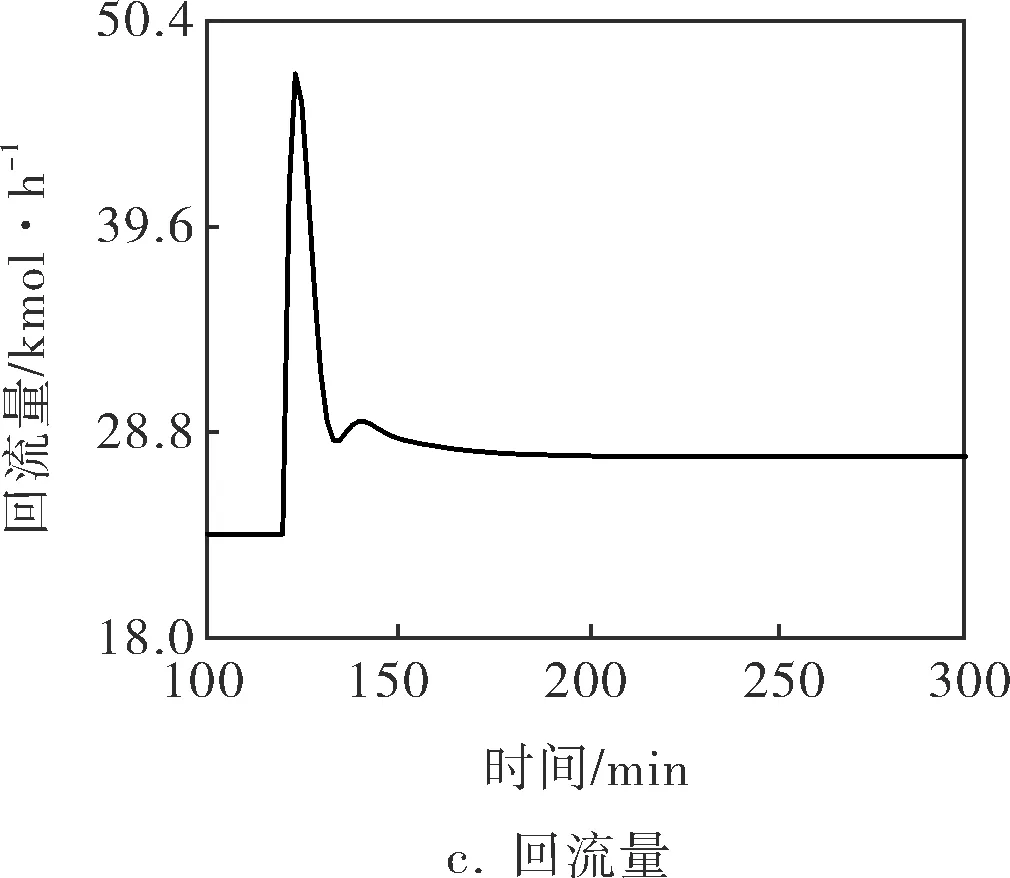

在精馏塔的常规PID控制中,塔顶的组成与回流量的串级控制,塔底再沸流量的流量定值控制是常用控制手段。建模之初考虑到精馏塔系统间的相似性和方便性,将塔顶关键产品组成与回流量的串级控制,塔底再沸器的流量定值控制作为装置的核心控制方案,控制器流程如图1所示。从控制器的控制作用来说,为了了解脱甲烷塔在塔顶气中关键组分设定值变化的情况下的动态性能和控制器对关键指标的控制效果,通过控制脱甲烷塔塔顶出料中关键产品乙烯的摩尔分率来分析塔顶乙烯随设定值的变化规律。如图2a所示,将串级控制回路中的主回路控制器中乙烯摩尔分率的设定值由0.10mol%降为0.05mol%。由于塔顶乙烯摩尔分率的控制主要由调整回流量实现,可以得到回流量随设定值变化的调节曲线(图2c)。随着主控制器设定值的降低,为降低产品气中乙烯组分的含量,需要通过增加系统中的冷量消耗降低塔顶温度,进而需要增加塔顶回流量。在此调整过程中,塔顶温度随着回流量的增加而降低,塔顶甲烷气的摩尔分率也得到有效提升(图2b)。另一方面,从系统仿真调整时间的角度来说,塔顶乙烯摩尔分率的调整过程较为迅速,改变设定值后,约1h后塔顶的回流量在控制器的调节作用下达到稳定状态,塔顶出料浓度达到了设定值。验证了通过塔顶回流量调节塔顶出料中关键组分的控制策略是有效的,并且塔顶组分的控制过程是一个相对较快的过程,对于塔顶产品中乙烯浓度与回流量的串级控制是一个有效的控制策略。

图2 串级控制塔顶关键组分和回流量的变化趋势

2 固定塔顶塔底控制指标的进料位置切换

在设计阶段改变精馏塔的进料位置容易实现,前期分析得出调整进料位置能够有效降低系统能耗。要实现进料位置的调整并在此调整过程中满足生产指标的要求,需给出多进料位置动态切换中指标的控制方案,来同时实现位置的切换与指标的控制目标。按照上述常规精馏塔控制方法,对塔顶关键组分采用回流量与乙烯组分的串级控制,主回路为乙烯摩尔分率控制回路,副回路为回流量控制回路。塔底产品指标往往要求控制在一定的约束范围内,因而采用塔底再沸量的流量定值控制方式即可。在进料位置调整过程中并未采用额外的控制策略,采用常规PID控制方法分别对塔顶和塔底的指标进行控制,切换进料时的控制回路流程如图1所示。

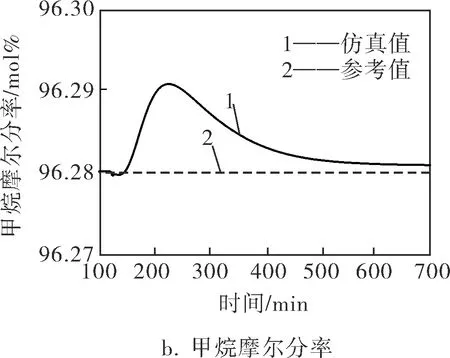

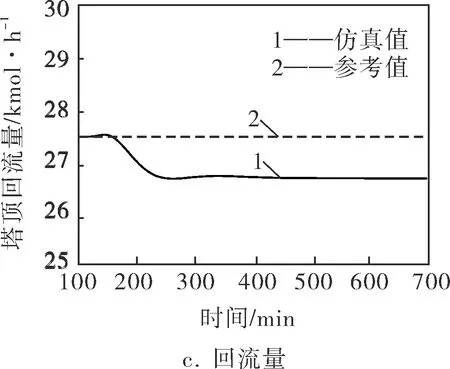

根据文献[3]对乙烯裂解装置中原始进料位置的分析结果,原始进料位置不是脱甲烷塔最佳的进料位置,应进行调整切换。脱甲烷塔的进料位置由原始位置A(8,14,17,23)调到最佳进料位置B(10,14,19,25)。在塔顶串级控制作用下,随着进料位置的切换,塔顶出料中关键产品乙烯摩尔分率、甲烷摩尔分率和塔顶回流量的变化趋势如图3所示。从图3a可以看出,在串级控制器作用下,不改变主控制器的设定值,产品中的乙烯浓度出现一个小幅振荡,然后恢复到原始设定值。从图3b可以看出,甲烷浓度随进料位置的调整,甲烷产品浓度轻微上升,然后由于控制器的作用使得甲烷含量下降。从图3c可以看出,对于副回路而言,进料位置的切换使得分离效果变好,回流量下降,从而使得副回路的流量设定值下降。可见,在塔顶串级控制作用下,直接进行进料位置切换是可行的,且指标可控,并不会使塔顶原始产品质量变差。

图3 进料位置切换前后关键指标串级控制变化趋势

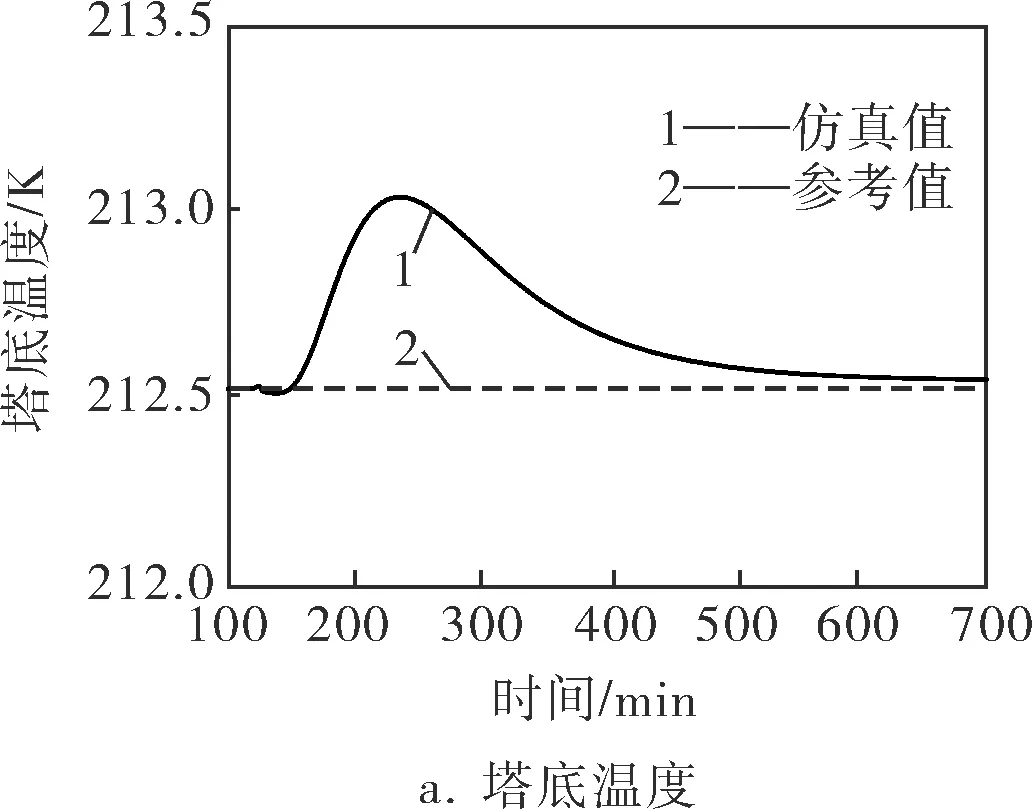

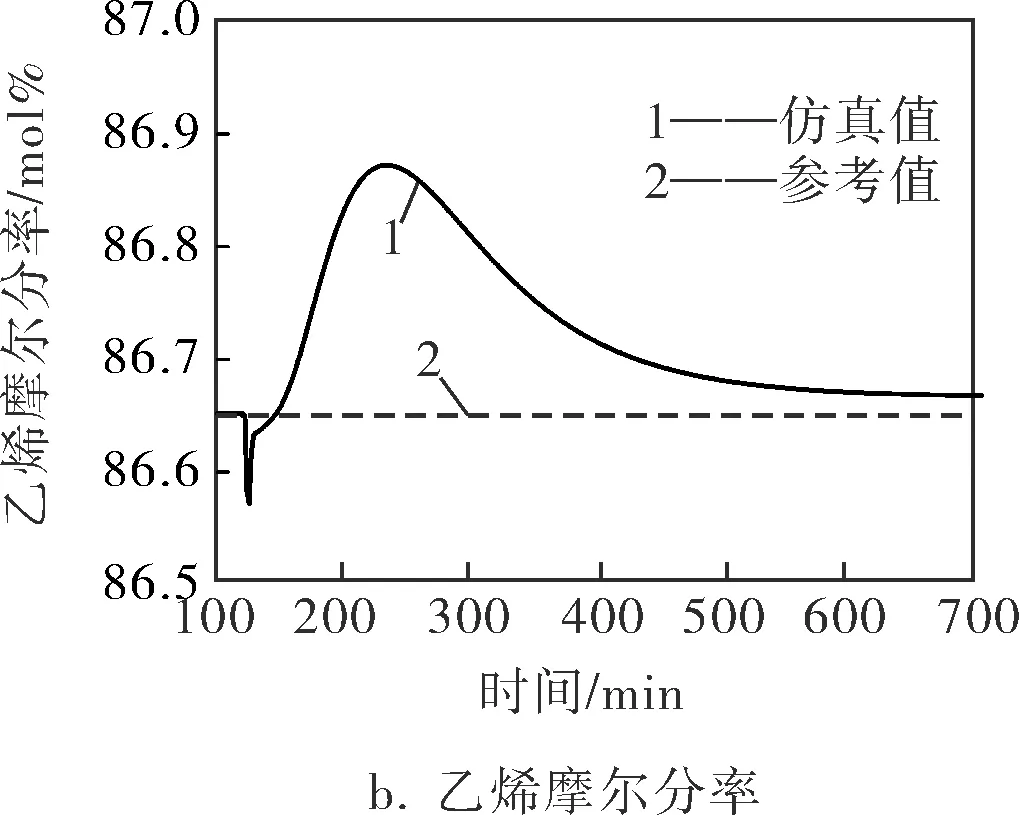

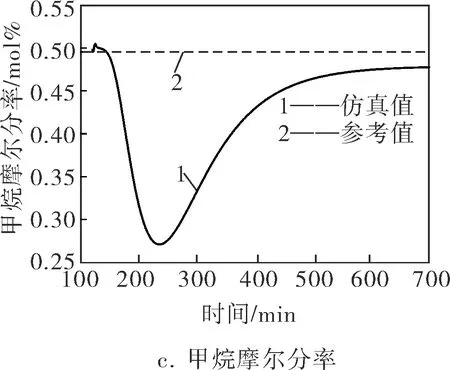

对于塔底产品指标而言,在进料位置切换过程中塔底采用流量定值控制方案,通过调整再沸器流量调整塔釜温度,进而实现对出料产品浓度的控制。脱甲烷塔进料位置调整过程中的塔底温度以及乙烯和甲烷的摩尔分率变化如图4所示。再沸量的流量定值控制实为组分和温度控制的开环控制,塔底温度和乙烯摩尔分率随着进料位置的切换小幅增加,然后随着塔顶关键参数和关键组分的变化也相应降低(图4a、b)。从最终的控制效果来说,流量定值控制针对进料位置的切换操作并未使塔底主要产品中甲烷的质量分数变大,反而在原有流量条件下,乙烯浓度小幅提升,甲烷浓度稍微降低(图4c)。验证了动态切换进料位置的操作是可行的,切换进料位置的塔底控制方法是可行的,不会影响产品质量。

图4 塔底流量定值控制关键产品随进料位置切换的变化趋势

3 调整控制指标下的多进料位置的切换

文献[3]对脱甲烷塔进料位置的研究表明,改变脱甲烷塔的进料位置能够改善塔内传热传质分布规律进而降低系统能耗,并且给出了最佳的进料位置调整方案。与此同时,在最优的进料位置条件下,也可以通过优化计算得到最优的控制器设定值(图5),即最优的进料组合和指定的控制器设定值(图5中的状态C)。根据操作对象的不同,实现从初始状态A到最终状态C的切换可分为两种方式,分别进行进料位置的切换和控制器参数的切换,即从A到B再到C的分步操作方式;同时进行进料位置和控制器的设定值切换,即从A直接切换到C状态的同步切换方式。详细的切换控制方式如图5所示,其中路径①为分步切换方式,路径②为同步切换方式。

图5 进料位置切换和控制器切换策略

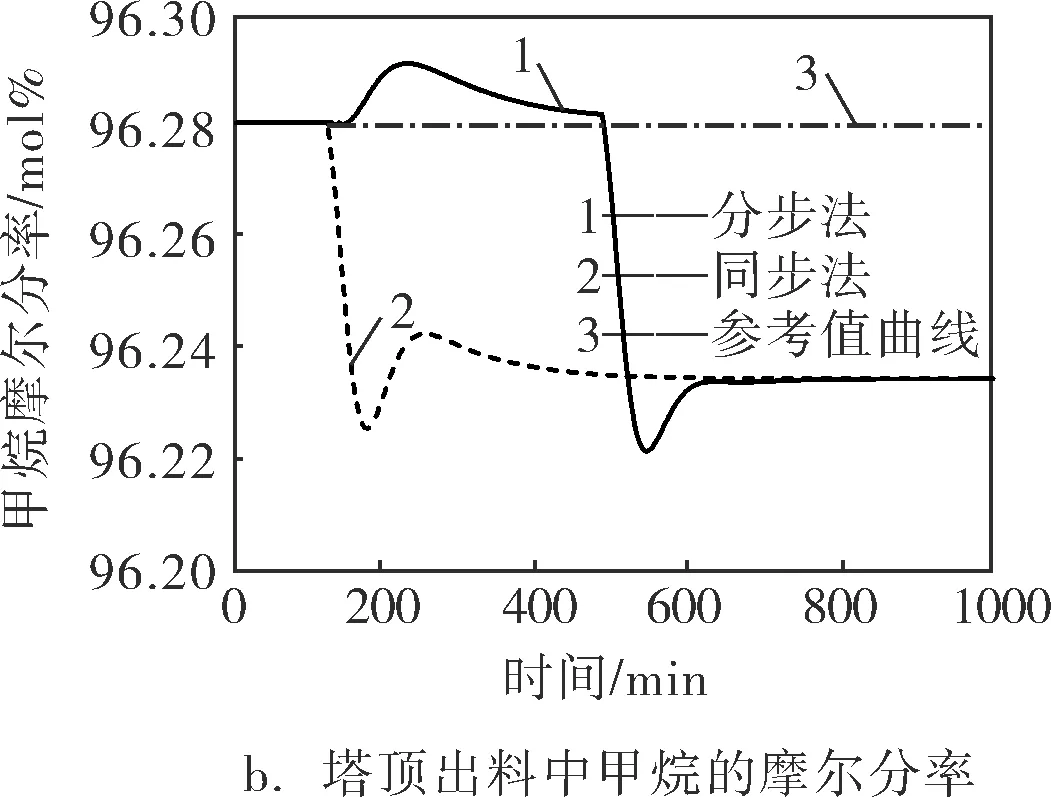

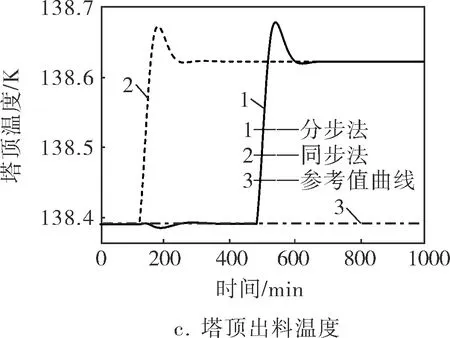

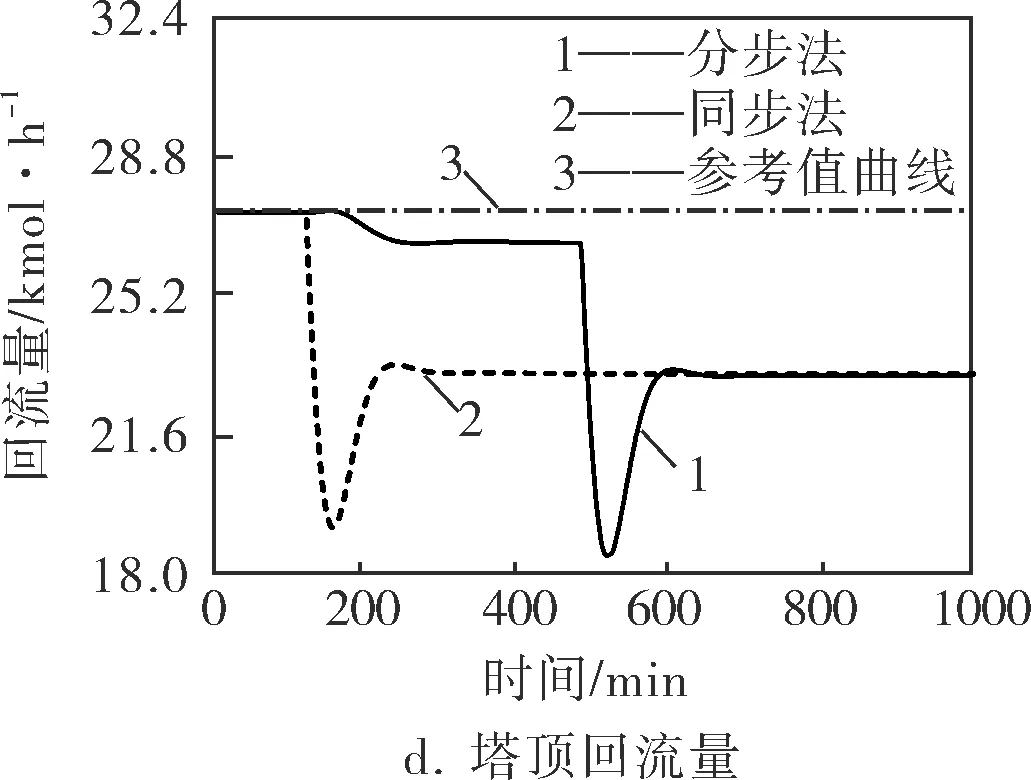

针对路径①的切换方式,首先切换脱甲烷塔的多进料位置到最佳进料状态,待塔顶乙烯的摩尔分率到达稳态时再改变塔顶组分控制器的初始设定值为塔顶目标的乙烯浓度值,塔顶的关键产品乙烯和甲烷的摩尔分率以及塔顶的温度和回流量的变化趋势如图6中的曲线1所示。进行图中路径②的切换方式,同步实现对进料位置和控制器设定值切换的操作,塔顶关键产品乙烯和甲烷摩尔分率以及塔顶温度和回流量变化趋势如图6中的曲线2所示。切换操作前各变量变化的曲线和控制器设定值的参考值分别如图6中的曲线3、4所示。

图6 分步切换与同步切换方法的仿真结果对比

上述结果证实,在切换过程中对于控制器闭环情况下,进料位置的切换和塔顶控制指标的改变能够同时进行,并不会给塔的操作和生产指标产生太大的影响。对两种切换方式进行对比,对于分步切换方式,塔顶关键指标乙烯浓度的调整时间比同步切换更长。同步切换操作的总调整时间几乎接近于多进料位置切换的调整时间。从图6中的曲线1可以看出,进料位置的调整周期比塔顶回流量对产品组成控制长,同步进行两种操作的切换作用比单独进行一个操作要迅速,并且在相同的控制目标下,调整过程中回流量和冷量消耗更小(图6d)。

总之,为了最大限度地节省操作时间并降低系统操作过程中的能耗,同步操作方法比分步操作方法更加节省操作时间,并且同样能够达到最终的控制要求。在进行进料位置的调整和改变控制器参数的过程中,能够同时进行两个操作。

4 结束语

笔者对脱甲烷塔进行建模与控制分析,提出了多进料脱甲烷塔的多进料位置的切换控制方法。依据塔顶塔底控制指标要求,提出的脱甲烷塔控制方法能够实现对塔顶塔底关键组分的控制。针对进料位置不合适的问题,在串级控制策略下多进料位置的切换,以及控制器操作条件的同步切换操作为系统优化的在线实施提供了可行性,并且这种同步切换方法能够有效降低系统的调整时间和能耗。

[1] Soave G,Feliu J A.Saving Energy in Distillation Towers by Feed Splitting[J].Applied Thermal Engineering,2002,22(8):889~896.

[2] Soave G S,Gamba S,Pellegrini L A,et al.Feed-Splitting Technique in Cryogenic Distillation[J].Industrial & Engineering Chemistry Research,2006,45(16):5761~5765.

[3] 吴博,罗雄麟.基于传热/传质的乙烯裂解过程脱甲烷塔进料瓶颈识别及流程重构策略[J].化工学报,2016,67(11):4705~4715.

[4] 张海涛.乙烯装置脱甲烷塔工程模拟计算及改造的研究[D].天津:天津大学,2007.

[5] Nawaz M,Jobson M.A Boundary Value Design Method for Complex Demethaniser Distillation Columns[J].Chemical Engineering Research & Design,2011,89(8):1333~1347.

[6] Luyben W L.Design and Control of Distillation Columns with Intermediate Reboilers[J].Industrial & Engineering Chemistry Research,2004,43(26):8244~8250.

[7] Luyben W L.NGL Demethanizer Control[J].Industrial & Engineering Chemistry Research,2013,52(33):11626~11638.

[8] Yang X,Xu Q.Product Loss Minimization of an Integrated Cryogenic Separation System[J].Chemical Engineering & Technology,2012,35(4):635~645.

[9] 张元生,许普,于喜安.脱甲烷塔优化操作分析[J].乙烯工业,2005,17(4):42~45.

[10] 冯利,胡红旗,李红梅.乙烯装置中脱甲烷塔优化模拟研究[J].吉林化工学院学报,2004,21(4):13~14.

[11] 张伟.解析烯烃分离装置脱甲烷塔改造[J].当代化工研究,2016,(2):55~56.

ControlStrategyforFeedingLocationSwitchoftheMulti-feedDemethanizer

WU Bo1, LUO Xiong-lin1, MIAO Li-min2

(1.CollegeofGeophysicsandInformationEngineering,ChinaUniversityofPetroleum; 2.PuguangCompany,SinopecZhongyuanOilfield)

Feeding locations and controller’s operating parameters significantly affect separation efficiency and energy saving of the distillation, a control strategy for the feeding location switching and that of controller’s operating parameters was proposed. Having the dynamic simulation and control of the demethanizer system based to verify the control strategy of switching demethanizer’s locations and to implement the switch step by step and synchronously respectively shows that, the synchronous switching method is more convenient to realize the switch of the multiple feed locations and controller parameters.

demethanizer, control strategy, multi-feed, switch, parameter

TQ021.8;TP273

A

1000-3932(2017)09-0848-06

2017-01-17,

2017-06-09)

吴博(1987-),博士研究生,从事化工系统工程与过程控制的研究。

联系人罗雄麟(1963-),教授,从事控制理论与过程控制、化工系统工程及机器学习等的研究,luoxl@cup.edu.cn。