一种小型轮式平台的设计与运动仿真

2017-11-01李年裕杨怀彬

张 骞,李年裕,杨怀彬

(装甲兵工程学院 控制工程系,北京 100072)

一种小型轮式平台的设计与运动仿真

张 骞,李年裕,杨怀彬

(装甲兵工程学院 控制工程系,北京 100072)

针对传统轮式车辆转向半径大,转向阻力大的问题,提出一种新型的轮式车辆平台方案。该平台的运动机构由定轴转动的前轮和万向轮后轮组成,主动轮是由轮毂电机独立驱动的前轮,后轮为从动轮;平台采用电驱动,包含电源系统,控制系统,车体等几大部分,相比于传统的车辆,该平台引进了万向轮,大大加强了平台的灵活性,转向更加方便;通过在Solid Works中建立模型,然后在RecurDyn中进行仿真,设置不同的实验条件,根据实验结果可以得到:当后轮为万向轮时,平台相对于后轮固定具有较好的转弯能力,横摆角速度减小,平台转弯更加平稳;同时,平台具有一定的越障能力,可以在一定的复杂地形上完成运动,能够跨越一定尺寸的壕沟。这一结果可以为科学研究和实际应用提供理论依据。

万向轮;RecurDyn;建模与仿真

0 引言

现在小型平台在日常生活中越来越多的被使用到,这些平台往往具有一定的运载能力,但是多数平台还存在着一些问题,比如:有的转弯不灵活,很难在狭小地带使用;有的越野能力弱,不能在不平路面上使用;有的结构复杂,成本居高不下。本文设计了一种小型的轮式平台,结构简单,有一定的越野能力,同时转向能力较好。

虚拟样机技术是以机械系统运动学、动力学和控制等建模理论及其技术实现为核心,同时还包括三维CAD建模技术、有限元分析技术以及最优化技术的一门综合多学科的技术。采用虚拟样机技术可以减少重大设计失误,避免重复建立物理样机,从而节省时间降低成本。采用虚拟样机仿真分析已经成为重要的设计方式。

1 平台的运动学分析

平台在运动过程中,以它的质心作为标志点,平台的位移、速度以质心的位移、速度来代表[1]。因此分析平台的速度主要是分析质心的速度,具体分析如下:

平台的位移:

(1)

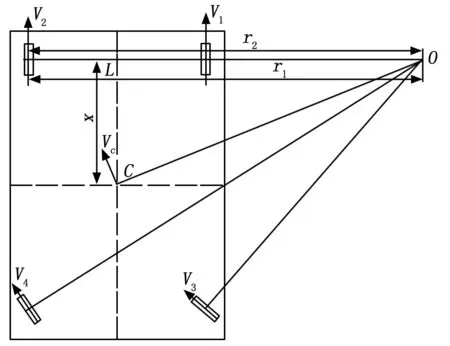

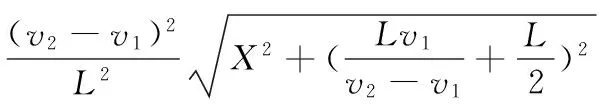

平台转弯时的速度分析如图1所示。

图1 平台转弯速度

平台转弯时两前轮通过差速使得平台方向发生变化[2]。图1是平台右转弯时的速度分析,O为转弯时速度瞬心,两前轮间距为L,右前轮转弯半径为r1,左前轮转弯半径为r2,前轮轴线与质心距离为X,右前轮的速度为v1,左前轮的速度为v2,右后轮的速度为v3,左后轮的速度为v4,质心的速度为vc。

由运动学理论有:

(2)

(3)

r2=L+r1

(4)

式中,ωr为横摆角速度,可以反应平台转弯的稳定性。当横摆角速度越小,平台转弯越稳定,当横摆角速度超过一个阈值时,平台转弯不稳定,会出现打滑。

设地面的摩擦系数为fs,则平台转弯的稳定条件为:

(5)

(6)

将式(6)代入式(5)得到横摆角速度的阈值为:

(7)

将式(2)~(7)整理后有:

(8)

只有两主动轮的速度满足该关系时,平台才不会出现打滑。

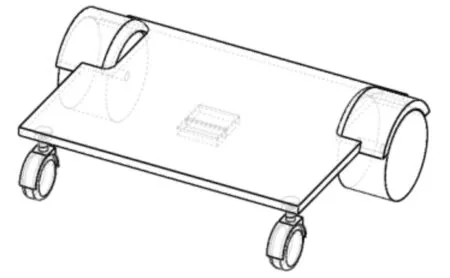

2 平台的设计与建模

以单人代步车为依据设计该轮式车辆。根据人体尺寸,设置平台的长为300 mm,宽为260 mm,前轮直径为D=100 mm,后轮直径为d=50 mm。在保证平台的稳定性的基础上同时考虑平台的通过性,把平台的底盘距地面的距离设定为75 mm左右,安装完控制器、电源等最低处距离地面距离不得低于20 mm。两前轮间距L=350 mm,前轮轴线与质心距离X=56 mm左右。建模在SolidWorks中进行。按照所设计的尺寸建立相应的模型,建模过程中省去一些对仿真结果没有意义的特征,比如圆角、倒角、轮胎花纹。这样既能满足仿真要求,又能减少仿真时间,缩短仿真周期。

最后整车的装配体如图2所示。

图2 平台整体

在建模的过程中,为了使仿真尽量简化,省去一些没有必要的特征,比如轮胎花纹、一些螺纹等。这样的简化不会影响仿真的主要性能,但是对质量会有些许影响,这些影响基本可以忽略。

3 平台的仿真实验

3.1 仿真前的准备

首先将在Solid Works中建立的三维模型保存为.x_t格式[3],然后将文件导入到RecurDyn中,然后在RecurDyn中添加约束,建立路面[4]。

添加摩擦系数,将轮子与地面的摩擦系数设定为0.5,最大静摩擦系数定为0.55。忽略轮子与转动轴之间的摩擦[5]。

添加弹簧力,为了适应各种路面,平台必须具有减震效果,为了模拟这一特征,在万向轮竖直轴上加上弹簧。

3.2 仿真实验

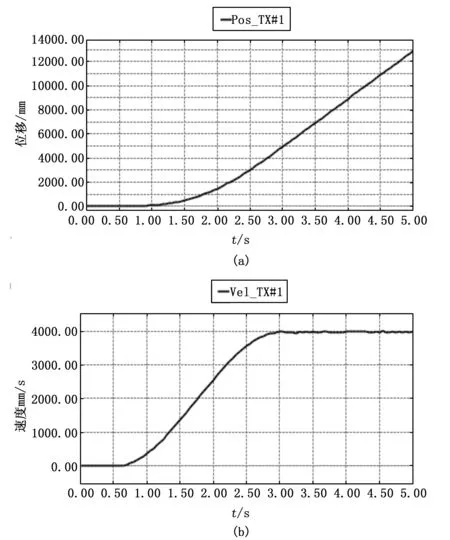

3.2.1 平台在平坦地面上的直行

在前轮的两个转动副上加上驱动力来模拟轮毂电机。为了消除车辆与地面初始位置的影响,将速度设定为一个step函数,具体为step(time,0.5,0,3,80),即轮子的角速度从0.5 s开始加速,到3 s时加速到80 rad/s。左右两主动轮的速度均设为该值,然后开始仿真[6-8]。

将仿真时间定为5 s,仿真步数根据具体情况设定。步数过多会使仿真时间变长,过少会使仿真结果误差较大,本文在保证仿真结果精确的基础上尽量减少步数,大约为1 000左右,视具体调节。最终仿真结果如图3所示。图3(a)为位移,图3(b)为速度,由图可以看出:车辆从0.5 s开始加速,到3 s时结束,这与我们设定的参数相一致。主动轮半径为50 mm,因此线速度应该是50 mm×80 rad/s=4 000 mm/s,可以看出理论计算与仿真结果相一致。

图3 直行仿真结果

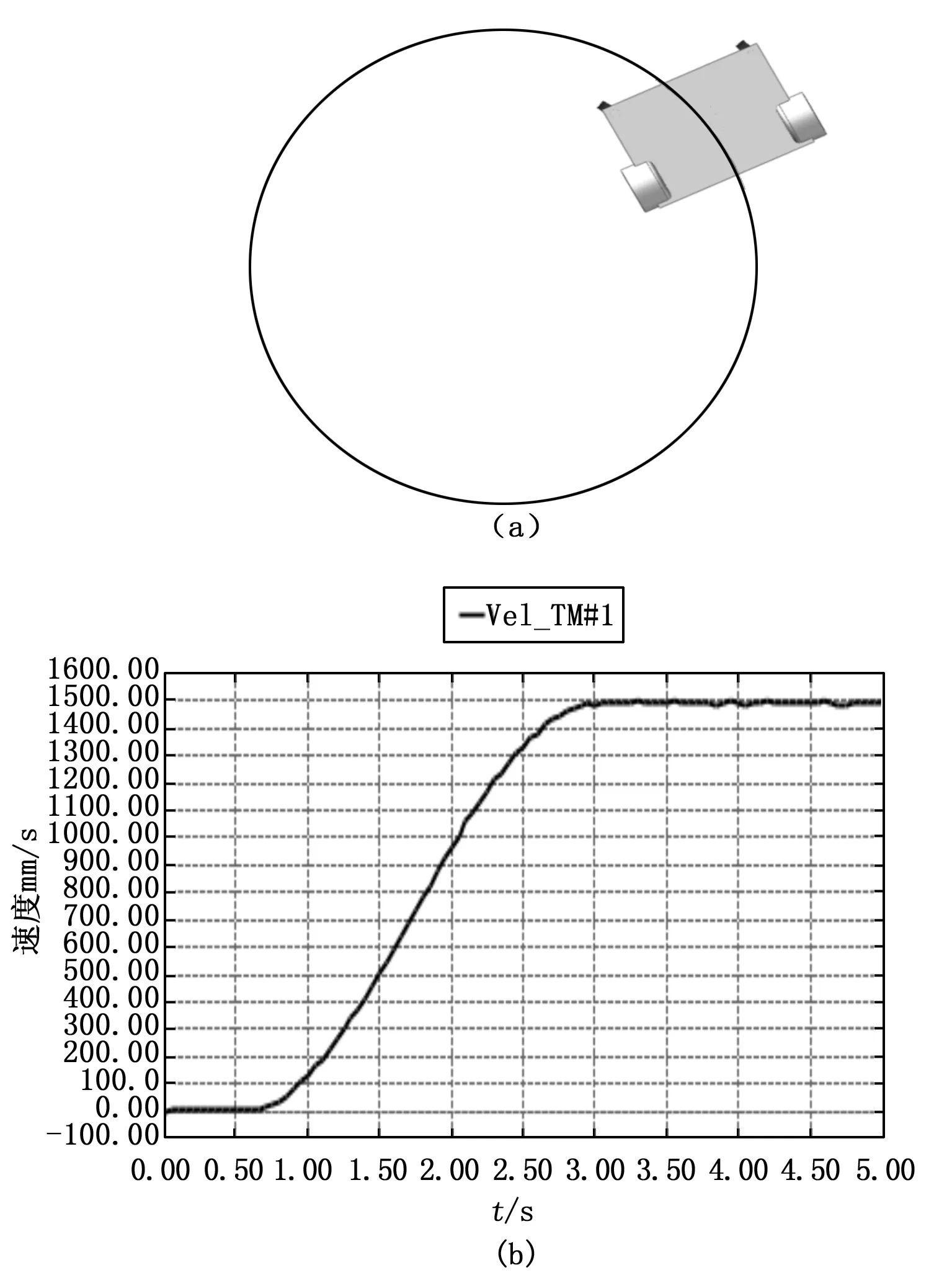

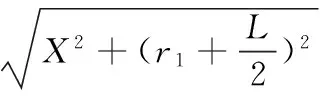

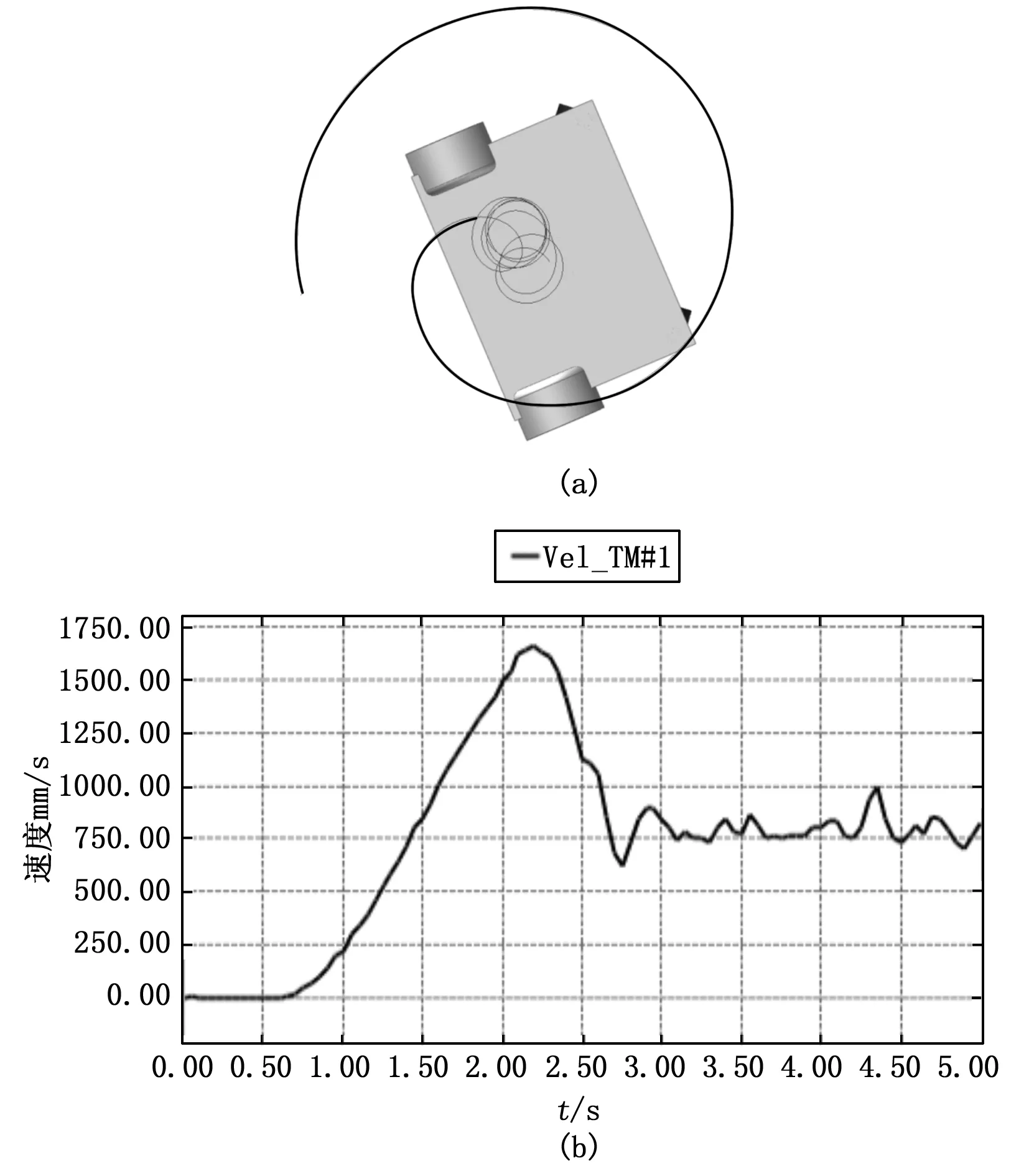

3.2.2 平台的转弯

该平台采用差速转向,通过控制两个主动轮的速度,使得平台完成转向,在直行的基础上,改变两主动轮的速度,使得两轮速度不一样:左主动轮速度设为step(time,0.5,0,3,40),右主动速度轮设为step(time,0.5,0,3,20),仿真结果如图4所示。

图4 右转弯仿真结果

图4(a)是转弯时平台质心的轨迹图,图4(b)是质心的速度,由图4(b)可以看出,平台从0.5秒开始加速,到三秒时加速到1 500 mm/s左右,而后平台以固定速度开始做圆周运动。

平台转弯时质心速度由式(2)~(7)可以算出。将L=350 mm,X=55 mm,v1=1 000 mm/s,v2=2 000 mm/s分别带入得到:

r1=L=350 mm,r2=2L=700 mm;

vc=ωr·rc=1 508 mm/s。

仿真结果与理论计算基本一致。

此时,平台的横摆角速度阈值为:ωrm=3.20 rad/s,因此ωr<ωrm,因此平台不会发生滑移,由图4(a)可以看出确实没有滑移,轨迹为完整圆弧。

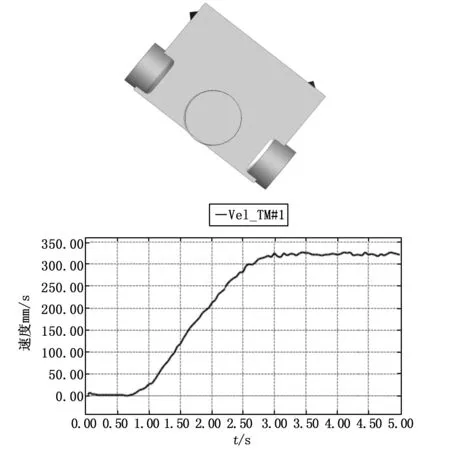

将左轮的速度设为step(time,0.5,0,3,80),右轮设为step(time,0.5,0,3,20),仿真结果如图5所示。

图5 右转出现滑移

由图5(a)可以发现,平台出现了明显的滑移,轨迹曲线不再是完整的圆弧。将v1=1 000 mm/s,v2=4 000 mm/s代入式(2)~(7),得到:

ωr=8.57 rad/s,rc=296.8 mm,ωrm=4.26 rad/s。

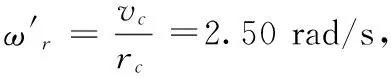

3.2.3 平台的中心转向

将平台的左轮速度设为step(time,0.5,0,3,20),右轮速度设定为step(time,0.5,0,3,-20)。仿真结果如图6所示。这时可以发现平台的质心也有速度,这是因为平台的质心与转动中心不重合,因此质心会绕着转动中心做圆周运动,会有一个圆周速度。

图6 中心转向仿真结果

ωr=5.71 rad/s,rc=56 mm,vc=ωr·rc=320 mm/s。

由图6可以看出,速度在3秒后基本稳定在320 mm/s左右,这与理论计算相吻合。

此时的ωrm=9.81 rad/s,因此ωr<ωrm,平台转弯过程中不会发生滑移,轨迹图为一个完整的圆周。

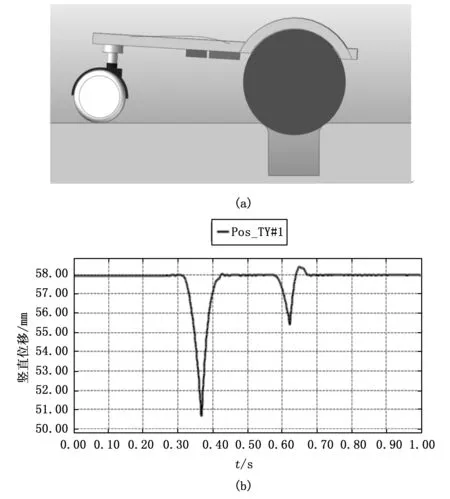

3.2.4 平台的越坑

在路面设立一个宽度为50 mm的沟,平台的仿真结果如图7所示。由图可以看出平台在0.31 s左右前轮开始越坑,大约0.1 s后前轮出坑,0.59 s左右后轮开始进坑,0.65 s左右后轮出坑[9-10]。

该仿真表明平台具有一定的跨越障碍的能力。

4 结论

通过仿真实验可以发现,这种轮式平台可以在坚实路面上完成直行、转弯、中心转向等动作,并且能够跨越一定尺寸的壕沟,具有一定的越障能力。

图7 平台越壕的仿真结果

仿真实验过程中考虑到了一部分实验条件,但是还有一些并没有考虑到,比如平台在砂土路面的行进情况。另外,仿真只采用了一种固定的四轮的结构,没有研究万向轮的位置以及个数对平台的影响。在后续的实验总还需要对这几个方面进行更加全面的研究。

[1] 余志生.汽车理论[M].北京:机械工业出版社,2010.

[2] 张忠将.SolidWorks 2014 机械设计完全实例教程[M].北京:机械工业出版社,2015.

[3] 刘 义.RecurDyn多体动力学仿真基础应用与提高[M]. 北京:电子工业出版社.2013.

[4] 黄朝胜.轮式车辆垂直障碍通过性研究[J].中国机械工程,2015(9).

[5] 屠德新,魏道高,蒋艮生,等.基于ADAMS的车辆极限越障性能研究[J].湖北汽车工业学院学报,2010.

[6] 程保山. 万向轮定位技术[J].机器人技术与应用, 2009(5): 35-37.

[7] 祝晓才.轮式移动机器人的运动控制[D].长沙:国防科学技术大学,2006.

[8] 史恩秀.轮式移动机器人的运动控制及定位方法研究[D].西安:西安理工大学,2006.

[9] 王 薇.轮式移动机器人的运动控制研究[D].北京:北京邮电大学,2009.

[10] 焦晓娟,张湝渭,彭斌彬.RecurDyn多体系统优化仿真技术[M].北京:清华大学出版社,2010.

Design and Motion Simulation of a Small Wheeled Platform

Zhang Qian,Li Nianyu,Yang Huaibin

(Department of Control Engineering,Academy of Armored Forces Engineering,Beijing 100072,China)

Aiming at the problem of large turning radius and large steering resistance of traditional wheeled vehicles, a new type of wheeled vehicle platform is proposed. The platform consists of a front wheel and a caster wheel, which are fixed by a fixed shaft. The driving wheel is a front wheel independently driven by a wheel motor and the rear wheel is a driven wheel. The platform uses electric drive, including power supply system, control system, body and so on several major parts.Compared to the traditional vehicles, the platform introduced a caster, greatly enhancing the flexibility of the platform, steering more convenient. By modeling in the Solid Works software and simulating in the RecurDyn software ,According to the experimental results, we can get: When the rear wheel is a caster, the platform has better turning ability relative to the rear wheel fixing, the yaw rate decreases and the platform turns more smoothly. At the same time, the platform has a certain barrier capability, can be completed in a certain complex terrain movement, to a certain size of the trenches.This result can provide theoretical basis for scientific research and practical application.

caster; RecurDyn; modeling and simulation

2017-01-05;

2017-02-20。

张 骞 (1992-),男,陕西商洛人,硕士研究生,主要从事电力系统及其自动化方向的研究。

1671-4598(2017)08-0127-03

10.16526/j.cnki.11-4762/tp.2017.08.033

U462.1

A