天然气重卡冷却系统匹配计算及试验研究

2017-11-01唐德钢郭仲海伍欣亚

唐德钢,郭仲海,伍欣亚

(1.佳景科技有限公司,芜湖 241002;2.玉柴联合动力股份有限公司,芜湖 241080)

天然气重卡冷却系统匹配计算及试验研究

唐德钢1,郭仲海2,伍欣亚1

(1.佳景科技有限公司,芜湖 241002;2.玉柴联合动力股份有限公司,芜湖 241080)

对1台天然气发动机的冷却系统进行散热量及水流分布的台架试验,以试验结果得出的数据为基础,对整车冷却系统采用空-空中冷和水-空中冷2种方案的工作循环过程、热平衡状态和冷却系统性能进行匹配计算和试验验证,然后根据试验结果对影响冷却系统性能的因素进行了详细分析。结果表明,水-空中冷系统是解决大功率气体机冷却系统问题的有效方法。

冷却系统 散热量 热平衡 水空中冷系统

0 前言

随着天然气重型卡车的不断普及,天然气发动机在与整车匹配中出现了一些新状况,与相同排量和功率的柴油机相比,天然气发动机热损失较大,且在外界温度较高时,容易出现动力下降现象,在外界温度较低时,容易出现超功率现象。因此,提高天然气重卡冷却系统的散热效率,解决天然气重卡全气候全工况下整车冷却系统、热平衡及发动机进气温度控制问题是必须突破的关键技术[1-4]。

本文对1台天然气重卡冷却系统的冷却性能和热平衡状态进行计算分析及匹配优化,并在整车台架上进行试验验证,最后得出采用水-空中冷系统可有效降低散热器、风扇的负荷和提升中冷系统的散热效率的结论。

1 发动机热损失分布试验

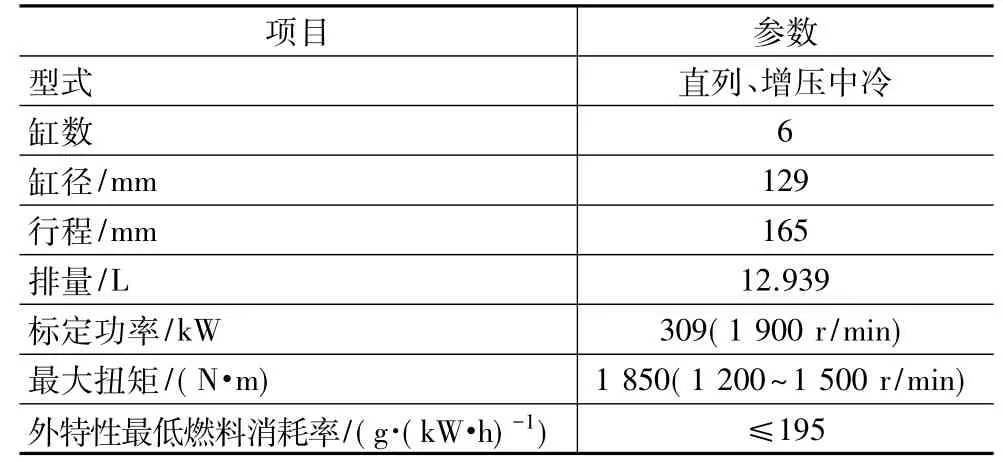

本文所研究的对象为1台天然气重型载货车,其发动机为重型车用液化天然气(LNG)发动机,其主要参数见表1。热损失试验包含了水流量及阻力分布试验和散热损失试验,得出水流量及阻力分布和发动机极限工况点散热量。

1.1 水流量及阻力分布试验

水流量是在水温90℃,节温器全开、化油器等外部阻力件正常工作的情况下进行的,主要了解发动机冷却系统各部件压力损失情况,分析评估各部件匹配的合理性,即系统动力性能与系统阻力的匹配是否处于水泵的高效工作区域[5-6]。如图1所示,在发动机转速为1 921 r/min(额定功率点附近)时,系统阻力与水泵扬程在190 kPa处于平衡状态,水泵处于高效工作区。在发动机转速为1 362 r/min(最大扭矩点附近)时,系统阻力与水泵扬程在95 kPa处于平衡状态,水泵仍处于高效工作区。从图1可得出,相同转速下系统阻力越大系统流量越小,则系统散热效率越差,减小系统内部阻力是提高散热力的有效途径。

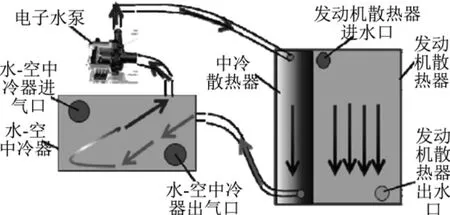

表1 LNG发动机主要技术参数

图1 冷却系统阻力与水泵性能匹配关系图

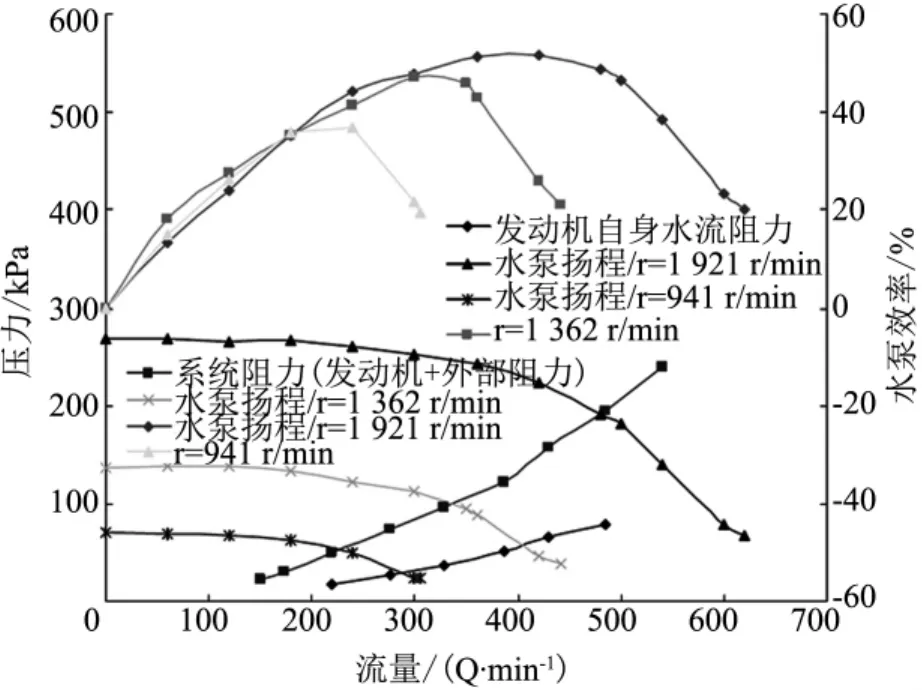

1.2 发动机热损失试验

冷却系统匹配主要关注极限工况的热负荷状态,热损失试验主要进行了发动机额定功率工况和最大扭矩工况试验,通过测量各部件进出口处温度、水和空气流量来计算热平衡时发动机各部件的热流分布情况,为匹配散热器、风扇、中冷器等提供计算依据。

试验是在发动机出水温度为90℃时进行的,热能处于平衡状态时发动机热流分布如图2所示。从试验得出额定功率和最大扭矩工况时冷却介质的热损失分别为188.5 kW和163 kW,冷却介质的热损失分别为55.0 kW和39.0 kW。如表2所示,天然气发动机热量损失明显高于相同排量和功率柴油机的热量损失。

图2 天然气发动机能量分布图

表2 同排量同功率天然气发动机与柴油机散热量对比

2 整车冷却系统的匹配计算

传统的空-空中冷因空气比热容小、传热系数低的缘故导致中冷性能提升空间有限,需要通过增大中冷散热面积来提升中冷能力,这受到整车布置空间的限制[7]。

水的比热容相对空气比积容大,传热系数高,采用水-空中冷器对增压后的空气进行冷却是1个提高冷却效率的方法[8]。考虑到天然气发动机散热量增大且对进气温度较为敏感,在进行冷却系统匹配设计时,采用空-空中冷系统和水-空中冷系统2种方案进行匹配计算。

空-空中冷冷却系统用空气作热交换介质,把增压以后的高温进气冷却到足够低的温度,布置方式采用吸气式风扇布置在发动机前端由发动机直接驱动,散热器布置在风扇前端,空-空中冷器布置在散热器前端。

水-空中冷采用独立循环,水-空中冷器布置在发动机侧面,可减小散热器的系统风阻,将发动机的散热器和水-空中冷器的水介质散热器集成在一起[9]。整个计算的目标为在额定工况和最大扭矩工况下冷却温度分别不大于57℃和59℃,中冷温升不能超过25℃,下文中计算公式中相关的经验系数根据大量的试验进行反复修正,精度较高。

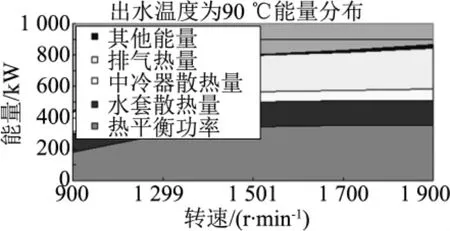

2.1 水-空中冷系统结构原理

如图3所示,水-空中冷系统的工作过程为水泵作为水-空中冷系统的动力源,使水-空中冷系统形成密闭的水循环系统。中冷散热器内的冷却水通过管路进入到水空中冷器,此时,由发动机涡轮增压器压气机压缩的高温高压气体经过水空中冷器进气口进入到水空中冷器,热空气与冷却水在水-空中冷器内部进行热交换,以达到对热空气介质冷却的效果。然后热冷却水介质在水泵的驱动下通过管路进入到中冷散热器,热冷却水与冷空气在中冷散热器内部进行热交换,以达到对热冷却水冷却的效果。至此,水-空中冷系统形成1个独立的热交换循环。

图3 水-空中冷系统原理图

2.2 散热器能力计算

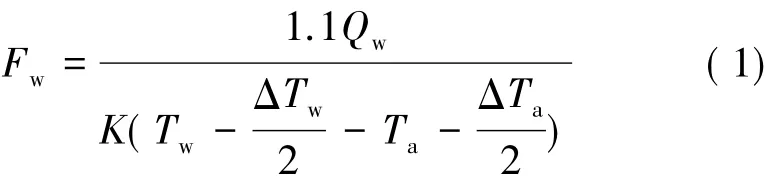

考虑到散热器的散热能力会随时间增加而下降,同时考虑到整车实际运行过程中会受到污染和堵塞等,因此,散热器散热能力应有所储备,即散热器最大散热量Qmax应大于冷却系统散热量Qw,取储备系数为1.1。散热面积:

式(1)中:Tw为散热器进水温度;ΔTw为散热器冷却水的进出口温差;Ta为散热器冷却空气的进口温度;ΔTa为散热器冷却空气的进出口温差。Fw为散热器散热面积;K为散热器传热系数。

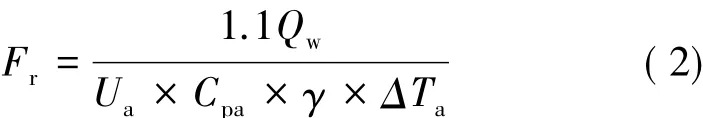

散热器迎风面积:

式(2)中:γ为冷却介质比重;Cpa为冷却介质比热;Fr为芯子正面积;Ua为冷却介质流速。

通过以上方法计算得出空-空中冷系统的发动机散热器的参数。其中,散热面积43.5 m2,芯子迎风面积0.76 m2。水-空中冷系统的发动机散热器的参数为散热面积 28.5 m2,芯子迎风面积 0.46 m2。中冷散热器参数为散热面积13.2 m2,芯子迎风面积0.30 m2。

2.3 中冷器能力计算

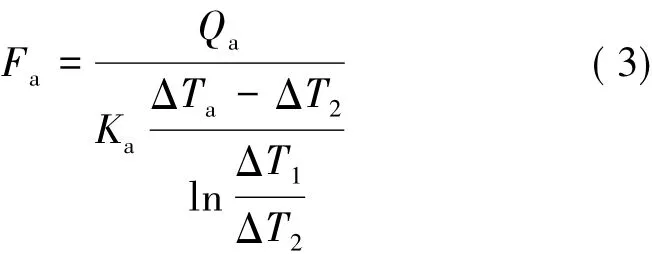

中冷器分别进行了空空中冷和水空中冷2种形式的计算。散热面积:

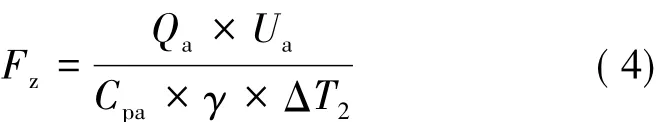

中冷器迎风正面积:

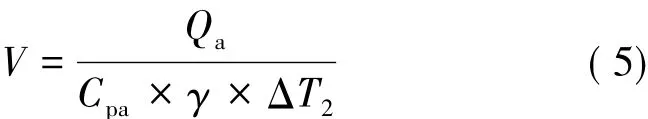

冷却介质流量:

式(3)~(5)中:Fa为中冷器散热面积;Qa为中冷器散热量;Ka为中冷器传热系数;ΔT1为增压空气温降;ΔT2为冷却介质温升;Fz为中冷器迎风正面积;V为冷却介质流量。

通过以上方法计算得出空-空中冷器的参数为散热面积45 m2,芯子迎风面积0.60 m2。水空中冷器参数为散热面积9.68 m2,水流量34 L/min。

2.4 风扇匹配计算

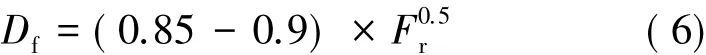

风扇外径计算公式:

式(6)中:Df为风扇外直径(通过计算得出风扇的直径为758 mm)。

2.5 整车冷却系统匹配计算

系统匹配计算采用软件进行计算,考虑了包括风扇、散热器、发动机和中冷器等在内的冷却系统部件,将各部件性能参数进行输入,即可计算出与冷却系统的匹配关系图。

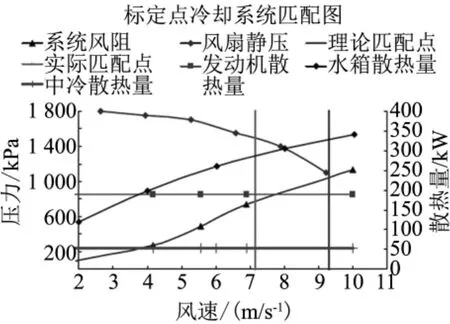

风扇为冷却介质流动提供动力源,需克服空气经各冷却元件及相关件流动时所产生的阻力,包括散热器、中冷器、冷凝器、前格栅风阻及机舱背压。空-空中冷型式系统匹配结果如图4所示。理论匹配点风扇的风速为9.3 m/s,此时风扇静压与阻力平衡,考虑到风扇与护风罩间隙所产生的静压损失及系统效率的影响,风扇实际所能达到的最大风速为7.2 m/s,与理论匹配风速9.3 m/s存在差异。由于风速的不足,需要通过减少风阻或增加散热面积来弥补。

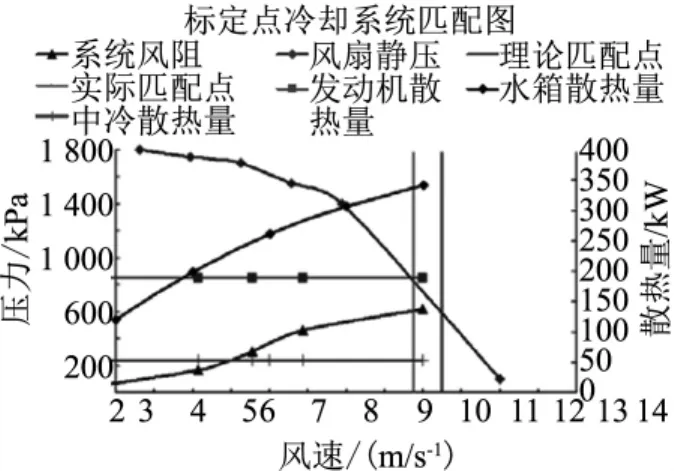

水-空中冷型式系统匹配结果如图5所示,由于没有中冷器的阻力,系统风阻下降后风扇所能提供的最大风速增大,进风流量也随之增大。实际匹配点风速与理论匹配点风速接近,考虑到水空中冷器的效率较高,风速可以满足要求。

图4 空-空中冷型式系统匹配图

图5 水-空中冷型式系统匹配图

最大扭矩工况匹配情况同额定工况一样,不再详细描述。根据计算得到的结果见表3。

3 试验验证及分析

3.1 试验方案

根据计算结果在整车试验台架上进行了热平衡试验验证,根据整车机舱空间布置、样件制造情况及模块化考虑,试验样件在理论计算的基础上相关参数做了些调整,各样件具体性能参数见表4。

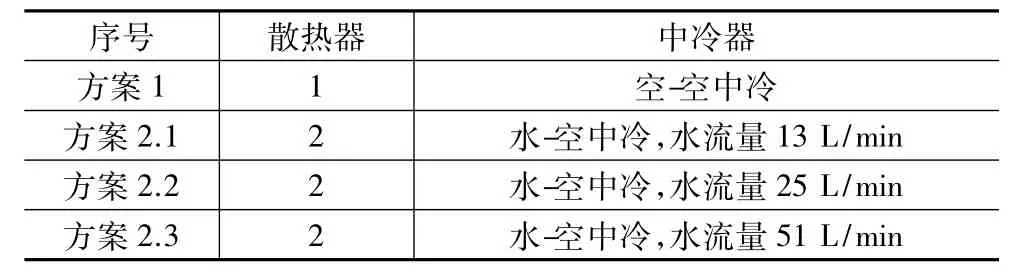

试验分2个方案进行,散热器1与空-空中冷器组合为试验方案1,散热器2与水-空中冷器组合为试验方案2,方案2中对水-空中冷器水流量进行人为调节,具体试验方案见表5。

表5 试验方案

3.2 试验结果及分析

方案2.1由于系统水流量较小,散热能力差,冷却系统未达到热平衡状态。

3.2.1 水-空中冷和空-空中冷试验结果对比分析

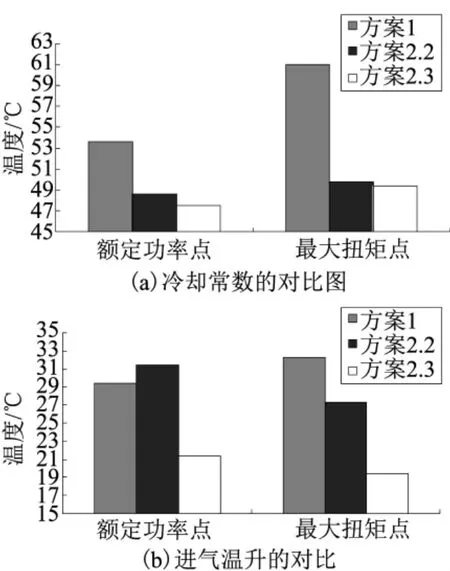

对冷却系统来说,冷却常数越低表明冷却性能越好,进气温度升高越慢表明中冷性能越好,从2种冷却方式的试验结果来看,采用水-空中冷的方案2.2和方案2.3冷却常数比空-空中冷的方案1明显低了很多,在额定功率点和最大扭矩点冷却常数分别下降了约9.3%和18.4%,低于目标要求的57℃和59℃。而空-空中冷的方案1扭矩点冷却常数超过了目标要求,不能满足要求(图6(a))。

而在水流量足够的情况下,采用水-空中冷的方案2.3进气温度升高比空-空中冷的方案1明显慢了很多,在额定功率点和最大扭矩点进气温度升高分别下降了约27%和35%,低于目标要求的25℃。而空-空中冷的方案1额定功率点和扭矩点进气温升超过了目标要求,不能满足要求。

分析认为采用水-空中冷系统,因为用水(冷却液)去冷却空气,水的比热容大,传热系数高,水-空中冷器的散热效率远远高于空-空中冷器,并且可以将水-空中冷器和散热器集成并排放置,减小了系统风阻,使得散热器进风量增大,散热器的传热系数提高,散热器热负荷降低。所以这种方式可适当减小散热器或风扇直径达到节能降耗的目的。而采用空-空中冷系统由于受到空间等限制,散热面积达不到理论计算值,试验结果满足不了要求。

综上所述,在整车布置空间有限的情况下,特别是针对大功率的天然气重卡,水-空中冷系统可有效降低散热器、风扇的负荷,提升中冷系统的散热效率。

图6

3.2.2 水流量的影响

如图6(b)所示,随着水空中冷系统中水流量的增加,进气温度升高明显放缓。说明水流量对进气温度调节能力明显。从额定功率点的试验数据得出,水-空中冷水流量偏低时,散热效率比空-空中冷还差,因此要使水-空中冷器发挥出效率,水流量必须达到规定值。

3.2.3 系统内阻

增压空气经中冷器后的压力损失也是中冷器的1项性能指标,压力损失会影响发动机的动力性能,影响车辆的加速性能。图7所示为各试验方案进气压力损失,水-空中冷较空-空中冷器压力损失在额定功率点和最大扭矩点分别下降了17%和15%。

图7 增压空气经过中冷器时的压力降对比

4 结论

依据冷却系统水流分布及热平衡试验基础,利用计算和试验两方面对冷却系统进行详细分析,为冷却系统匹配提出了1种有效的方法。

受机舱空间布置及风阻限制,空-空中冷系统已无法实现使天然气发动机达到理想的进气温度和发动机水温的要求,水-空中冷系统相对于空-空中冷系统提高了整个系统的散热效率,降低了系统的热负荷,试验结果也表明了其可到达控制理想的冷却常数和进气温度目标。

水(冷却液)作为中冷冷却介质较空气比热容大,传热效率高,相同的散热能力,水-空中冷器体积较空-空中冷器小很多,是1种解决发动机水温和中冷温度控制的技术方案。

试验中水-空中冷系统流量是人为控制,以后可通过电子控制水泵转速进行水流量调节,来控制进气温度,达到不同环境下发动机的恒温进气,这是技术发展方向。

[1]赵武云,等.整车热管理的一维与三位耦合计算[J].汽车工程,2011,33(6):493-496.

[2]成晓北,潘立,周祥军.车用发动机冷却系统工作过程与匹配计算[J].汽车工程,2008 ,30(9):758-763.

[3]李勇等.汽车发动机冷却系统工作原理详解[M].北京:机械工业出版社,2007.

[4]姚仲鹏,王新国.车辆冷却传热[M].北京:北京理工大学出版社,2001.

[5]杨世铭.传热学[M].北京:高等教育出版社,2006.

[6]沈维道,童钧耕.工程热力学[M].北京:高等教育出版社,2007.

[7]周龙保.内燃机学[M].北京:机械工业出版社,2011.

[8]史美中,王中铮.热交换器原理与设计[M].南京:东南大学出版社,1996.

[9]王玉端.水空中冷器性能评估方法的研究[D].浙江大学,2004.