白车身侧围预拼工位工艺方案研究

2017-11-01姜贤茂

姜贤茂

(上汽通用汽车有限公司,上海 201206)

白车身侧围预拼工位工艺方案研究

姜贤茂

(上汽通用汽车有限公司,上海 201206)

主线侧围预拼合工位是高节拍车身主线的关键和节拍瓶颈工位,文章通过研究白车身侧围预拼工位手工方案和自动方案不同的工艺布置,分析不同情况时的节拍能力,总结这些工艺方案的优缺点,并提出不同工艺规划前提下的推荐方案,为新工厂新项目车身工艺方案规划时提供参考。

白车身;侧围预拼;工艺;高节拍

CLC NO.: U466 Document Code: A Article ID: 1671-7988 (2017)19-61-03

引言

焊装作为汽车四大工艺之一,其工艺和设备水平对车身质量有着十分重要的影响[1]。车身焊装车间最重要最复杂的是总拼线的总拼工位,总拼工位一般分为预拼工位和焊装工位,分为两个工位后,使得总拼工位更具条理,每个分工位的工作量减少,在车型较多时避免了一个工位内设备种类、数量过多和控制过程复杂的现象发生[2]。

随着国内汽车市场越来越大,各个汽车厂商的生产线线速在不断的提高,40-60JPH已经成为新常态的工艺规划要求,同时也有一些厂家在挑战65JPH甚至更高,在此情况下,除了总拼焊焊装工位,预拼工位也成为了关键和瓶颈工位,其工艺设计布置是否能够满足高节拍需求,车型柔性是否能够满足多车型共线生产[3],设备投资和人员数量需求是否能够符合各个公司精益指标要求都非常重要。文中通过分析预拼工位的不同工艺方案,研究手工和自动方案,对比差异,为新项目规划提供了参考。

1 侧围预拼设计介绍

图1 侧围搭扣

为了实现侧围能够实现预拼功能,侧围零件和底板零件上会设计一些预搭扣[4],同时在车身上设计与预搭扣对应搭接的孔或者凹槽,侧围分总成完成后,整体扣合到车身底板主体上,通过人工或者机械折弯搭扣,实现侧围搭扣搭接到底板主体,从而侧围在和底板主体无焊接情况下能够保持一定的位置精度不错位、不掉落,车身通过机运传输一个工位或者几个工位到达总拼焊接工位,在焊接工位完成工装定位夹紧并定位焊形成一个比较固定的完整车身。一般情况下,单边搭扣数量至少有4个以上才能保证侧围预搭的稳定性。搭扣示意图见图1。

2 预拼工位工艺分析

对于预拼工位,一般的工艺流程为,空中EMS机运小车运输侧围总成零件到预拼工位正上方,再通过升降机或者机器人把侧围总成零件传送到地面,由人工或者机器人来搬运侧围总成到车身上,通过预搭扣,把侧围总成挂在车身上,以实现侧围预拼合。

2.1 人工工艺方案

传统主线侧围拼合工位的工艺为人工上料。

人工上料:侧围从EMS小车到工位的方法有三种:EMS小车下降到工位上空;升降机移动侧围到工位旁;机器人抓料到工位旁。下面简述这三种方法的工作流程:

1)人工方案一:侧围经EMS吊具输送到预搭扣工位上方,EMS小车带侧围一起下降至工位,操作工人将侧围取下安装在底板上并搭扣好后,拍确认按钮,EMS上升进行下一个循环。

根据表1节拍分析,此工位节拍能达到63S,相当于48JPH。

表1 节拍分析

2)人工方案二:侧围经EMS吊具输送到预搭扣工位上方,升降机上的伸缩叉带取件吊架伸出,在侧围下方穿过,到达取件位置后停止。升降机慢速提升至侧围脱离EMS吊具后升降机提升停止,伸缩叉带取件吊架及侧围缩回原位,升降机下降至一层操作工位侧面等待工人取件。操作工人将侧围取下安装在底板上并搭扣好后,拍确认按钮,升降机上升进行下一个循环。如图2。

其节拍可分解如下表2,此工位节拍能达到63.2S,与方案一能力相当。

表2 节拍分析

方案改进:

从目前人工方案一和二可以看到,操作工在等待升降机带侧围总成下降占用了工位节拍的一半时间,如果要提高此工位的节拍,可优化的方向主要是减少人机交互安全设备的运动造成的时间损失,因此,可考虑在人工方案二的基础上,升降机和人工Toy Tab操作界面增加一道安全门,使得人工预拼侧围到车身上的过程中,升降机能够运动,提前去空中取EMS上的侧围总成零件,同时操作踏台增加一个过渡台如图3。其节拍可分解如下表3,此工位节拍能达到53.2S,相当于57JPH。

图3 人工上料,增加安全门

表3 节拍分析

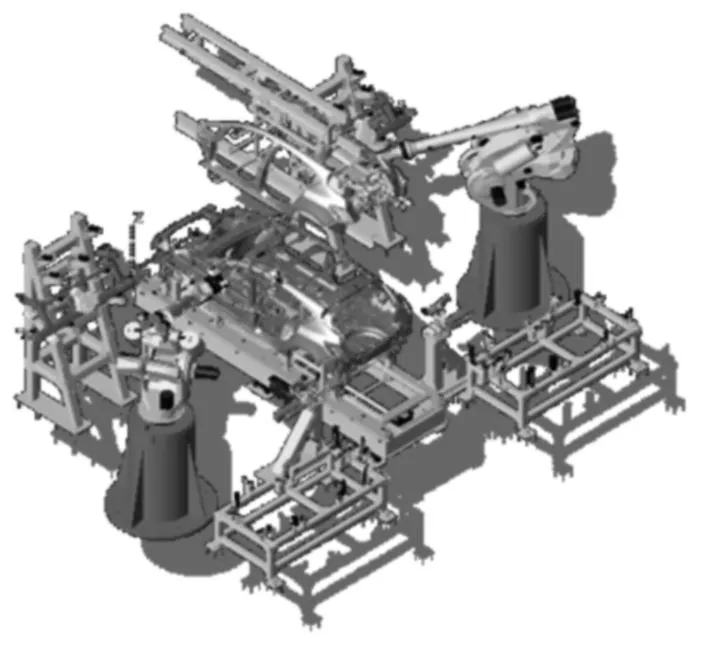

3)人工方案三:侧围经EMS吊具输送到预搭扣工位上方,机器人抓手伸出,从EMS小车抓取侧围,然后机器人抓取侧围至临时支撑架上,机器人返回Home位置,接着操作工从临时支撑架上取下侧围安装在底板上并搭扣好后,拍确认按钮,进行下一个循环。根据表4中的节拍分析,此方案最高节拍能够达到48S,相当于64JPH。如图4。可见采用机器人和人工交互方案,在从EMS取零件到地面的节拍能够节约5S,从柔性来说,机器人替代升降机能够具备更好的柔性,适应不同车型共用EMS的需求,例如零件在EMS小车上姿态差异大并且取件路径复杂情况下,机器人可以通过轨迹试教完成取件任务。

图4 方案3

表4 节拍分析

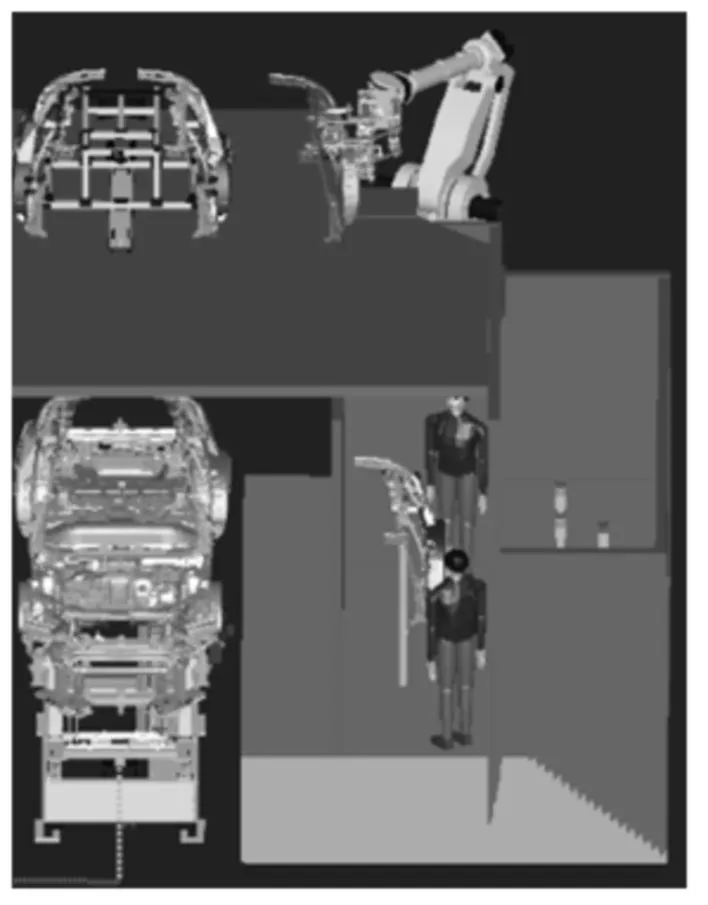

2.2 自动工艺方案

从目前人工方案可以看到,人工方案中,由于人机交互安全设备的运动造成的时间损失多,如需进一步提升节拍,可考虑增加完全由机器人来上料,下面通过分析全自动方案来研究此工位节拍优化工艺。

机器人上料工艺布置:机器人自动从EMS抓料,自动Load至车身,由Gripper上集成的Tab机构自动Toy Tab,然后机器人返回,继续下一个循环。表5是具体的节拍分析,可以看出此方案最高节拍能够达到46S。如图5:

图5 机器人上料

3 结论

通过本文分析可以得出:

1)45JPH以下时,工艺方案可选择人工方案一或者人工方案二,采用EMS升降或者普通升降机+人工上料敲搭扣形式能够满足多车型和节拍要求,成本和技术难度来说也时最低的;

2)55JPH以下并投资和难度最低的可以选择人工方案二的优化方案;

3)45-65JPH情况下,建议采用人工方案三或者自动方案,自动方案投资和难度最大,但是能够节约单工位4个操作工,从节拍能力预留和人员精益角度,同时在成本足够情况下,建议采用自动方案。

本文通过分析白车身侧围预拼工位工艺方案,着重研究不同工艺方案情况下的节拍能力,总结不同工艺方案的优缺点,为新工厂新项目车身工艺方案规划时提供参考。

[1] 刘金汉.车身焊装生产线上多台工业机器人应用技术的研究[J]机器人.2002,24:20-25.

[2] 林巨广,邱栋荣.白车身侧围预拼抓具的设计与优化[J]组合机床与自动化加工技术.2013(12):119-121.

[3] 卢本.汽车白车身机器人焊装线的构成与应用技术[J] 现代焊接.2008(8):11-16.

[4] 王健强.白车身机器人焊装自动线关键装备技术的研究[D] 组合机床与自动化加工技术,合肥工业大学,2010.

BIW bodyside pre-loading station process proposal Study

Jiang Xianmao

(SAIC-GM Corporation Limited, Shanghai 201206)

Bodyside pre-loading station is the key and bottleneck station in high JPH BIW main line, by analyzing the BIW bodyside pre-loading station process proposal with manually and automatically, analysis different conditions’ Job per hour(JPH)’s capability, summarized the difference of different process proposal, and give recommendation in different process proposal assumption, it provide a reference for the process design in new plant or new project initial.

BIW; Bodyside pre-loading; Process; High JPH

U466 文件标识码:A 文章编号:1671-7988 (2017)19-61-03

10.16638 /j.cnki.1671-7988.2017.19.021

姜贤茂,工程师,就职于上汽通用汽车有限公司整车制造部。