煤炭港口自动化装卸系统大型机械控制策略分析

2017-10-30胡亮

胡亮

摘 要:文章对煤炭港口状态系统中PLC自动控制技术的应用进行分析,探讨无人值守情况下使用PLC自动控制大型机械的基本策略,并从中选择出了最佳的控制方案,最后对煤炭自动化装卸系统大型机械的控制流程进行了探讨。

关键词:PLC自动控制技术 自动化装卸系统 机械控制

1.装卸系统控制核心

煤炭港口在堆料机取料过程中应用PLC自动化技术可以提升大型机械的自动化程度,提高作业效率,而且操作方便,可以用于远距离的控制和监视。

PLC自动控制系统主要有以下优点:

(1)可操作性强,安全性高,故障发生概率小,便于提升设备的运行安全性、可靠性及稳定性;(2)该系统具有很高的抗干扰性,有效保障了设备运行的可靠性、稳定性,且设备的安装、调试、维护等均很便捷,很大程度上降低了设备的运行维护费;(3)有效提升了自动化装卸系统的自动控制能力,以及系统整体的经济性;(4)PLC控制系统的引入,大大提升了自动装卸系统的联网性能,可有效保障多个设备同时进行协同工作,同时保证了单个设备可以在整个网络环境下安然有序的开展作业,具有很强的可操作性,满足当下对自动化控制的需求。

2.大型机械设施的把控方案

2.1取料方案的设计

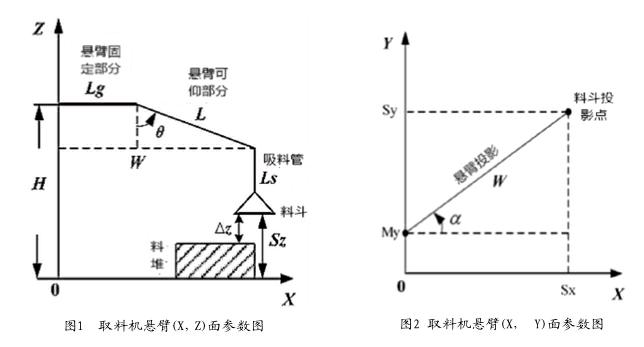

自动装卸系统将参数借助上位机传递到PLC,由上位机控制取料量,后PLC根据参数要求下发取料指令,取料量可通过对取料体积或吨位数量进行把控。因吸料操作是通过风机完成的,故可通过把控取料时间来控制取料量,实际操作中可借助定时器来合理把控取料时间,再结合风机启动的时间来把控取料量,待取料量满足设计需求时,需马上终止风机操作,结束取料过程。取料方式有两种,可通过大机或摆臂的移动来实现,相对应的形式是直线取料和弧线取料。取料机悬臂的(X,Z)面和(X,Y)面参数图相见图1和图2:

其中,H-大机悬臂高度;Lg-悬臂固定部分的长度;L-悬臂可俯仰部分的长度;Ls-吸料管的长度;z-料斗和取料斗之间的高度差;Sz-料斗距离地面的距离;W-XY平面上大机悬臂的投影距离。通常,俯仰角θ改变时,因W=Lg+Lsinθ,故而W也会改变,本文研究时θ角基本不变,实际上可忽略不计,即判定θ稍微改变时,悬臂投影长度报错不变,当需要开挖下一层时,只需改变θ角就可以了。

取料机姿态的相关参数:θ-俯仰角、α-旋回角(以逆时针方向为正),大机沿着Y轴方向的移动位置My。由3个电动机分别对参数My、俯仰角θ、旋回角α进行控制,因在3个转轴均装设了编码器,故而编码器会随着My、θ、α的变化而反馈一定量脉冲,此时,PLC系统中的计数器会计数此脉冲,并在中间存储器储存相应的计数结果,上位机通过读取中间存储器的计数值,进而获取大机的运行状况,借助改变参数来实现大机运行情况的把控。

2.2直线取料

直线方式取料时,首先需确定悬臂上下摆角a和左右摆角θ,整个过程中大机以水平方向进行移动,待移到料堆边缘时,修整θ和a方位,后开始下一来回的移动。把θ和a定格在初始位置后,开始取料操作,大机水平移动时,初始位置是My(i),沿着i道方位由箭头方向开始运动,当运动至料堆边缘时换道,此时修改a大小,即大机臂保持水平移动至My(i+1)状态,此时大机由i道改变为i+1道,并开展下一次的取料操作,取料时保持料斗位于取料点的正上方,即两者的X,Y坐标一样。

由于取料时借助风机进行吸料,故而料斗和料堆并没有直接接触,待完成一层的取料后,需下移料斗,后开始下一层取料,Fc表示每层高度,当完成第i层取料后,需把控大机俯仰的电动机进行下一层的取料操作。选用直线方式取料的优点是保证了料堆的规则性,便于操作,程序简单,且相对于大机上的激光扫面,该方式取料有助于扫面成像,该方式取料的缺点是大机运行轨迹在同一道来回往复,不是现场操作中最佳的取料方式。

2.3 弧线取料

弧线方式取料时,先是大机接收到上位机传输的坐标信息,按照命令运动到相应坐标位置,此后大机的位置将被固定,后由大臂进行左右摆动,主要反馈在旋回角a的改变上,在现场实际取料时即展现出弧线形式,当完成一次取料时,通过改变大臂的俯仰角θ,而后进行下一次取料,待取料达到设计高度后,移动大机方位,开展下一回合的取料。

当上位机发送取料指令给PLC系统,PLC先按照坐标参数指令运行到相应坐标,此时大臂上下和左右位置均已明确,而后开始本次取料作业,大机的固定位置My(i)不变,通过左右移动大臂,实现旋回角a的改变,待完成第一层的I道取料后,通过大臂的上下运动改变仰俯角,后开展下一层取料。

2.4 对比两种取料方式

直线取料方式:操作简便,已实现,PLC程序简单,上位机传输的指令参数很少,且最大程度保持了料堆的规则性,但该方式最大的缺点是大机需进行多次往复的循环运动,现场装料时,由于大机体型庞大,频繁的导轨移动很难,而且容易加剧大机的机械摩擦,缩短设备的使用寿命,造成浪费。

弧线取料方式:大机按照指令移动到相应位置,后通过左右移动大臂方式进行取料,当完成一层取料时,通过大臂的上下移动改变仰俯角,开展下一层取料工作,直至达到设计深度后,移动大机位置,开展下一回合的取料。本方式中,大机无需多次移动,只需要移动大臂即可实现不同深度的取料工作,在实际现场取料中,是最佳的取料方式。

3.大型机械的弧线取料过程

通过上位机对数据模块的数据进行修改和传输,PLC通过接收上位机的启停指令,控制相应位置工作的启停;上位机在传输PLC启动指令前,需把取料初始位置的坐标指令传送给PLC,即为空间三维坐标(Cx,Cy,Cz),PLC在进行取料时需以该坐标为取料起点,待PLC接收到上位机传输的启动指令后,移动至坐标位置开展取料作业;因PLC借助编码器传送回来的脉冲数量来大致判断大机姿态,以及把控大机的动作,故而在PLC获取到取料初始坐标后,会先把其转变为达到相应位置时将会接收到的脉冲数量,而后启动计数器;在计数器计数到预设数量时,通过比较动作,可基本保证大机已运行到预定的方位,而后开始PLC取料作业;借助风机作业开始取料工作,取料方式有直线取料和弧线取料两种,优缺点不同,本文选取的是弧线方式进行取料;整个取料过程中需实时测量取料体积,明确其是否达到设计要求,在符合設计要求后停止风机,结束取料,此时PLC将会根据预设的程序运行到初始位置,若尚未达到取料需求量,检验是否已完全完成本层的取料,若未完成需继续完成本层取料,若本层取料已完成则判定PLC取料是否到达最后一层,若尚未到最后一层,需按照设计的高度下移悬臂,即降低俯仰角q,若已到最后一层,表明已完成轨道上大机现在所处位置的取料工作,需按照设计的步长移动大机到下一个取料点进行取料;依照预设的相应参数开展换层的取料作业;继续取料工作:整个大型机械的取料工作需系统的所有设备协同作业,其中包括大机、上位计算机、24V的外部供电电源、编码器、PLC、交流接触器、电动机,以及中间单元等,只有这样才可以顺利完成所有位置点的取料工作,确保整个取料工作的顺利开展。

4.结论

综上所述,虽然直线取料方式更容易实现,但是使用直线取料的方式时,大型机械会频繁的在轨道绳进行移动,不利于大机进行作业,因此选择弧线取料的方式进行取料,使用弧形取料方式大机不需要在轨道上进行频繁移动,更加适合在现场进行操作。

参考文献:

[1]冯庆冬.港口煤炭全自动无人化装卸控制系统的设计[D].秦皇岛:燕山大学,2014.

[2]宋伯生.PLC网络系统配置指南[M].北京:机械工业出版社,2011.endprint