某刚构桥悬浇施工过程中腹板裂缝成因分析及处置措施

2017-10-29张瑞兵

张瑞兵

(灵河高速公路(神河段)建设管理处,山西 忻州 036203)

1 工程概况

某刚构桥跨径布置为(82.8+3×152+82.8)m,采用悬臂浇筑法施工,悬浇节段为(11/2+4×3+5×3.5+10×4)m。主梁采用单箱单室截面,桥面全宽15.55 m,底板宽度8 m;根部梁高9.5 m,跨中梁高3.5 m,之间通过1.7次方变化;0号块底板厚1.2 m,跨中底板厚0.32 m,亦通过1.7次方变化;0~2号块腹板由1.05 m线性变化为0.7 m厚;3~10号块腹板厚保持0.7 m;11~12号块腹板厚由0.7 m线性变化为0.5 m;13~19号块腹板厚度保持0.5 m。

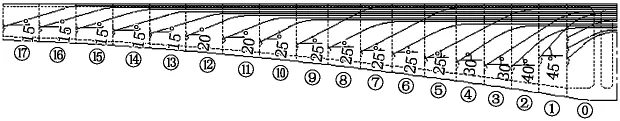

该桥主梁采用C55混凝土,按全预应力构件设计,顶板束采用15.2-23钢绞线,每个断面锚固4根。腹板束一直布置到17号节段,亦采用15.2-23钢绞线,在单个腹板内呈两排布置,按照交叉下弯的形式锚固,每个断面锚固2根,腹板束下弯角度分别是15°~45°不等,腹板束立面布置见图1。竖向预应力采用fpk=785 MPa的φ32精轧螺纹钢,张拉控制应力708.5 MPa,在1~10号块腹板内呈两并列布置,纵向间距分别为0.35 m,在11~19号块腹板内呈交叉布置,纵向间距0.4 m。

图1 腹板束立面布置

文献[1]通过实测和研究表明,竖向钢筋长度较短,应力损失达50%左右,依靠竖向预应力来抑制腹板运营裂缝则并不十分可靠。本桥的设计思路是通过较多的腹板下弯束来平衡腹板主拉应力,而竖向预应力筋仅起到安全储备作用。按照设计文件,竖向预应力在滞后3个节段后才进行张拉。

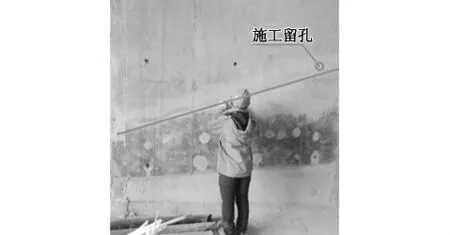

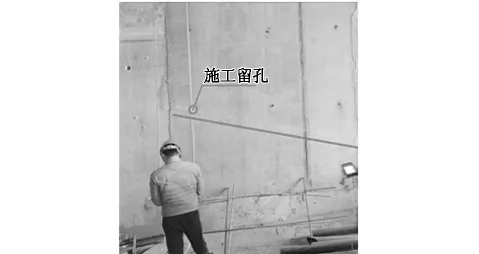

在施工过程中发现,当张拉1号块腹板束时,该桥多个“T”构1号块腹板内侧出现了裂缝,且均处于槽口下方,角度约为15°,这与1号块腹板束下弯角45°相差巨大,说明此裂缝与文献[2-4]提到的沿腹板束管道出现的裂缝情况有本质上的不同。该裂缝是由悬浇段前端向后端节段线展开的,这与文献[5]中提到由于收缩作用造成腹板上出现由后端向前端展开的腹板裂缝也不同,该裂缝的典型形态见现场照片图2、图3。图中可见这样的裂缝仅出现在1号块范围内,未向0号块延伸,且裂缝后端均通过因施工而留下小孔,经检测该裂缝宽度在0.018~0.036 mm之间。

图2 小桩号方向1号块腹板内侧裂缝

图3 大桩号方向1号块腹板内侧裂缝

2 建模分析

2.1 模型介绍

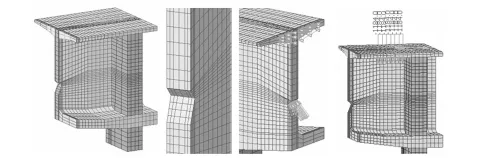

为研究该裂缝的成因并给出相应的防治措施,本文通过Midas Civil 2012建立实体有限元模型进行计算分析。由于结构具有前-后、左-右对称性,为节约计算资源,仅建立1/4对称实体有限元模型,详见图4。本模型的目的是分析腹板裂缝的成因,故顶底板划分较粗,腹板划分较细,沿腹板厚度方向划分为6层单元,以便反映腹板内外侧应力分布的不同。由于裂缝并非沿腹板束管道展开,可认为该裂缝与预应力管道无关,故模型中未考虑预应力管道的影响。

本文中所用模型共有节点8391个,实体单元6621个,板单元20个,梁单元35个;为模拟1/4对称边界条件,在纵向对称断面上约束节点的纵桥向自由度,桥墩端面约束竖向自由度,横向对称面约束横向自由度。

图4 实体有限元模型

2.2 荷载施加

按照实际施工工序,该阶段考虑的实际荷载有自重、顶板束、腹板束预应力和施工荷载。自重荷载的施加可通过单元重量自动考虑。纵向预应力的施加并不是通过建立与周围节点耦合的钢束单元来考虑的,而是通过施加预应力等效荷载来考虑,等效荷载包括两部分:一是端部的锚固力;二是钢束弯折处的等效均布荷载。锚固力通过在锚固面处单元上施加面荷载考虑。弯折处的等效均布荷载通过在弯折曲线范围内建立的共节点梁单元上施加均布力来考虑;由于顶板束弯折角度很小,且对腹板应力分布的影响很小,故不考虑顶板束弯折处的等效均布荷载。实体模型中施加的预应力等效荷载是由单梁模型中钢束的有效应力换算而来,已经考虑了应力损失。施工荷载施加按照施工工序采用外力均布荷载。本次计算未考虑温度、收缩徐变效应等的影响。

2.3 计算结果

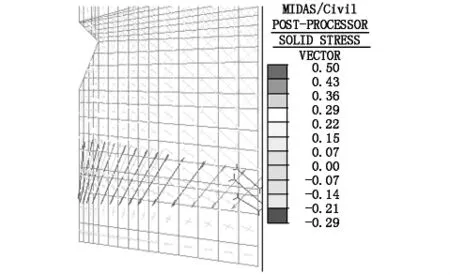

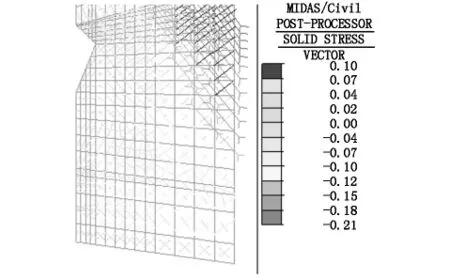

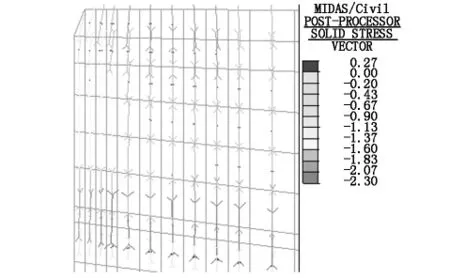

2.3.1 自重效应

裂缝只出现在腹板束锚固区下方,为方便分析其成因,计算结果仅给出这个区域的应力状态。自重作用下腹板内外侧应力分别见图5、图6,可以看出腹板内侧拉应力占主导地位,最大主拉应力为0.5 MPa,出现在底板与腹板交界面附近;而腹板外侧应力水平较低,最大主拉应力仅为0.1 MPa,且最大应力位于槽口后方,主拉与主压应力大小基本相同,这是梁段整体受力时腹板受剪的典型应力分布状况。

造成腹板内外侧应力水平相差较大的原因是:底板、腹板和顶板共同组成横向框架,由于对底板的悬吊作用,自重作用下腹板受到来自底板的竖向拽拉力;同时宽8 m的底板受到腹板转动约束,其端部出现了负弯矩,且会传至腹板一定范围,该弯矩效应使得腹板内侧受拉,外侧受压。这样,在拉力和弯矩效应的共同作用下,内侧单元的拉应力进一步加大,而外侧单元的拉压应力相互抵消减小。

图5 自重作用下腹板内侧主应力向量图(单位:MPa)

图6 自重作用下腹板外侧主应力向量图(单位:MPa)

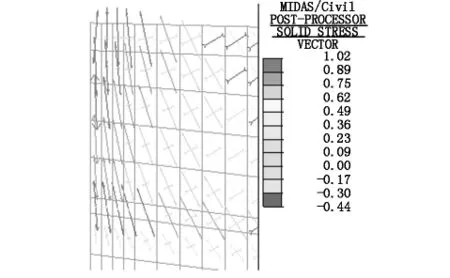

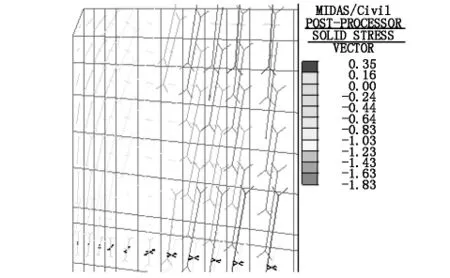

2.3.2 纵向预应力效应

在预应力荷载的作用下,腹板内外侧单元的应力状态基本相同,此处仅展示腹板内侧应力分布情况。为方便观察锚固面下方的应力分布,以槽口为分界钝化上部单元,其槽口下方单元的主应力分布见图7。可见槽口下区域有较大主拉应力,最大值为1.02 MPa,且靠近施工界面处主拉应力呈垂直方向,远离界面后逐渐倾斜。这是由于腹板束下弯达45°,锚固力的竖向分力很大,且在锚固面下方产生竖向拉应力所致。

图7 预应力作用下腹板槽口下方主应力向量图(单位:MPa)

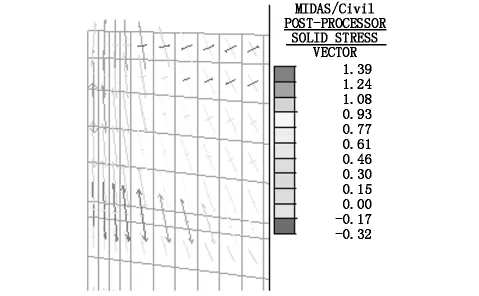

2.3.3 自重+预应力效应

图8 自重+预应力作用下腹板槽口下方主应力向量图(单位:MPa)

图8是在自重和腹板束预应力荷载作用下,腹板内侧局部主拉应力达1.39 MPa,与强度达90%的混凝土拉应力相差虽然较大,但由于计算荷载未考虑温度、收缩徐变效应,所以只能推测可能导致腹板内侧开裂。

槽口下方主拉应力方向基本为竖向加逆时针略偏,则该区域裂缝的走向基本为水平向加逆时针略偏,这与现场裂缝走向呈斜向上约15°基本吻合。仔细观察现场情况还可发现,该处裂缝均通过一施工孔,这是因为开孔后该点即成为薄弱点,应力集中明显,槽口下方混凝土开裂后与开孔点连通,形成了长裂缝。

2.3.4 竖向预应力效应

锚固力的竖向分力巨大,这使得槽口下方区域出现较大主拉应力,从而形成走向垂直于主拉应力方向的裂缝。既然造成裂缝的主拉应力基本是竖向的,那么,如果可以在腹板中提前储备适当的竖向压应力,则该裂缝就可以避免,而竖向预应力应该能胜任此项任务。

本文通过在模型中相应位置施加节点荷载模拟竖向预应力,得到在50%张拉控制力作用下,腹板的主应力响应如图9,可见通过施加50%竖向预应力即可在腹板中产生-1~-2 MPa的竖向压应力。

图9 竖向应力作用下腹板槽口下方主应力向量图(单位:MPa)

2.3.5 自重+纵向预应力+竖向预应力效应

将竖向预应力效应与自重和纵向预应力叠加后,槽口下方腹板主应力分布见图10,可以看出,叠加竖向预应力后裂缝开展区基本处于受压状态,压应力为-0.4~-1.0 MPa之间,说明竖向预应力张拉后,该裂缝将趋于闭合,这与现场观察的情况是一致的。

本桥施工采用先纵向后竖向的张拉顺序,使得槽口下方产生拉应力区,从而形成裂缝。若改变张拉顺序,先张拉部分竖向预应力,在腹板中提前储备压应力,那么再张拉腹板束时就不会出现拉应力区,也就不会产生裂缝。后续的几个“T”构,施工方采取了改变张拉顺序的措施,均未再发现此类裂缝。

图10 张拉竖向应力后腹板槽口下方主应力向量图(单位:MPa)

3 结论和建议

腹板束张拉时槽口下方出现的裂缝与运营裂缝走向和成因不同,且竖向预应力张拉时,裂缝趋于闭合,不会再继续发展,但要按相关规程做好封闭处理,防止水汽进入锈蚀钢筋。裂缝成因是多方面的,抛开收缩的影响暂不考虑,腹板束下弯角过大使得槽口下方出现了较大拉应力区是该裂缝形成的最主要原因。至于为何裂缝只出现在箱内而不是箱外,是因为在底板端部负弯矩的影响下,腹板内侧拉应力大于外侧,且外侧都配置了防裂钢筋网,也一定程度上抑制了裂缝的出现。要避免该类裂缝的出现,就要在张拉顺序上做出改变,要在张拉纵向预应力之前张拉部分竖向预应力,为腹板提前贮备竖向压应力。

当前,悬浇施工类梁桥在预应力钢束张拉顺序的安排上,基本都是先纵向后竖向。这主要是考虑到施工便捷性:在滞后几个梁段后,挂篮及其行走装置基本上不会侵占竖向预应力的张拉空间。这样的张拉顺序对于腹板束下弯角度不大的情况基本上适用,但对于腹板束下弯角度过大的情况,可能就会出现类似的问题。本文建议,对于腹板束下弯角超过30°的梁段,应先张拉部分竖向预应力再张拉纵向钢束。