振动时效技术研究进展

2017-10-26刘春泽杨雪梅周红生高琦许小芳

刘春泽,杨雪梅,周红生,高琦,许小芳

振动时效技术研究进展

刘春泽1,杨雪梅2,周红生1,高琦1,许小芳1

(1. 中国科学院声学研究所东海研究站,上海201815; 2. 中国工程物理研究院化工材料研究所,四川绵阳621900)

振动时效技术以低能耗、低成本、高效率、高环保等优点,已成为降低构件残余应力的标准工艺。介绍了振动时效技术降低残余应力的宏观及微观机理;针对基于振动时效原理衍生了频谱谐波时效技术,高频微观激振时效技术和超声振动时效技术,分析了各自的技术特点和国内外研究现状;介绍了无损检测方法在振动时效效果评估的技术特点和应用;总结振动时效技术的发展概况,提出今后的发展趋势和研究方向。

振动时效;残余应力;X射线衍射;超声波

0 引言

在对材料进行机械或热加工的过程中,由于不同部位受力或受热程度不同,不均匀的塑性变形(包括由温度等引起的不均匀体积变化)致使材料内部在产生应力的各种因素不存在时(如外力去除,温度已均匀等),依然存在并且自身保持平衡的弹性应力,即残余应力[1]。残余应力在材料学研究和工程实践中是一个广泛而重要的问题,其对材料的影响可分为两方面:残余应力的存在对材料的疲劳强度及尺寸稳定性等均造成不利影响,同时,出于改善材料性能的目的,在材料表面还要人为地引入压应力。在材料构件加工制造的过程中,不可避免地在部件内部产生残余应力,因此将其去除或加以松弛,并进一步通过再分布加以调整是很有必要的。

为降低和调整残余应力,通常应采用时效技术。按照方式的不同,可分为自然时效(Natural Stress Relief,NSR)、热时效(Thermal Stress Relief,TSR)[2]以及振动时效(Vibration Stress Relief,VSR)[3]技术。其中NSR是把构件在自然条件下放置较长一段时间,以使残余应力逐渐松弛。自然时效法对构件的尺寸稳定性较好,方法简单易行,但生产周期长、效率低,不能适应现代加工技术的需要。TSR是通过对构件进行一定温度的热处理以降低材料的屈服极限,从而在高温下较快地完成塑性变形来释放残余应力[4-5]。目前TSR方法已在工业上获得广泛应用,在合理的工艺下,能够获得很好的时效效果。但是该技术也存在一定的局限性,热处理设备费用较高,特别是对于大型、结构复杂的构件,需要建立大空间的热处理装置,对能源消耗大,且热处理过程对环境有一定污染。另外,构件可能出现热处理变形的问题,同时也可能引入新的残余应力[6-10],降低了热时效处理效果。

将构件在交变外力作用下进行一定时间的共振,以降低其残余应力的一种时效方法[11-12],即振动时效技术。与传统热时效技术相比,其操作时间短,仅需几十分钟,而热时效至少需要一天;设备简单易于搬动,实施环境条件灵活;成本低,可节省费用90%以上,特别是不需建造大型窑炉;残余应力降低效果好;节能环保,可节省能源90%以上。目前振动时效技术已部分取代热时效,其应用领域已覆盖金属构件制造、焊接、铸造等[13-16],成为许多国家制造机械构件时必须使用的工艺。近年来,随着技术不断进步,振动时效机理和技术手段不断进步,已研究开发了多种基于不同原理和特殊应用的振动时效工艺,有力地推动了振动时效技术的发展、应用与推广。

1 振动时效技术

1.1 振动时效技术机理

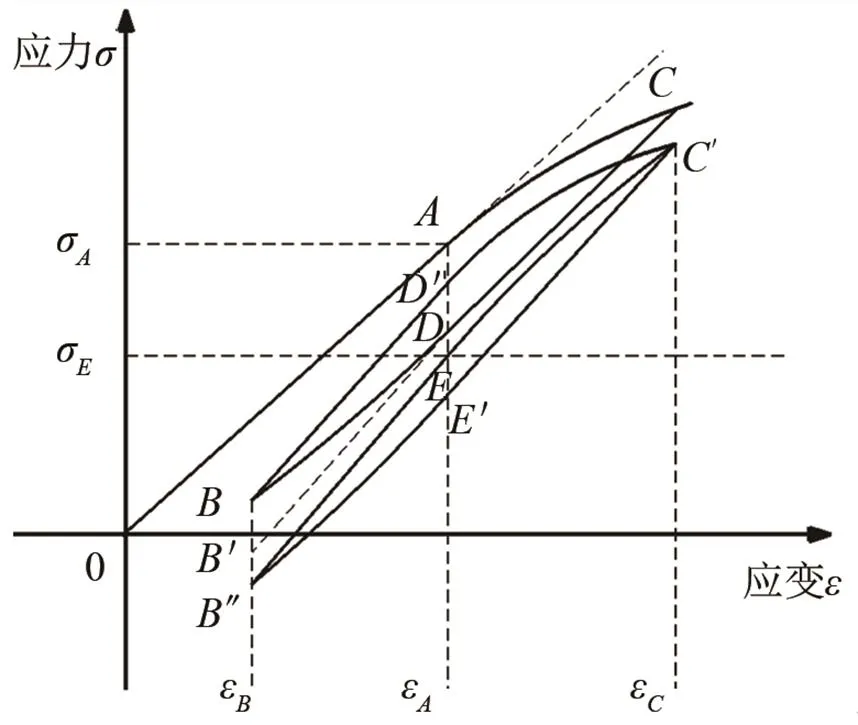

振动时效是用激振设备在构件残余应力集中处施加等幅交变循环激振力,构件在共振状态下获得较大的激振动应力,在某个方向上的合应力超过材料的屈服极限,该处会产生屈服变形,引起残余应力松弛并释放出来,使残余应力均匀分布[17]。这种方法不仅能有效地降低峰值残余应力,而且能使整体残余应力值下降。

图1 等幅循环应变下的应力应变曲线

要消除或减小工件中的残余应力,必须满足以下条件:

(2) 随着振动时效时间的增长,构件内部的残余应力会由于发生塑性屈服而下降。当残余应力降低到与振动应力叠加后等于新的屈服极限时,构件内的将达到平衡,使构件尺寸稳定性得到提高。

从微观角度来看,残余应力降低的本质是通过某种微观或局部的塑性变形使构件中的弹性应变能逐渐释放的过程。构件晶体内有大量位错存在,在循环应变下,位错克服阻力产生滑移,使晶体产生微观塑性变形,残余应力的峰值降低,使构件原来的内应力场发生改变,内应力降低并重新分布,进而达到平衡。在振动交变应力的连续激励下,会不断被激发出位错。随着不断对构件施加循环应力,位错将会变得更加均匀,位错的移动,即晶体屈服的开始,此时材料开始发生塑性变形。上述过程将会使应力集中区的应力减小,残余应力的峰值降低。

1.2 振动时效技术研究进展

1.2.1 频谱谐波时效技术

频谱谐波时效技术[18]与传统振动时效技术最大的区别在于振动频率寻找方式的不同。

传统振动时效技术首先通过激振电机以不同的频率激振,经过频率扫描,寻找振幅较大的频率点,作为共振频率,并以此频率进行激振。频谱谐波时效技术是通过傅里叶频谱分析方法,可一次分析获得构件的多个谐振频率,再进行选择某几个频率点进行振动时效处理。频谱谐波时效技术具有明显的优势:用频谱分析来确定共振峰值,极大地缩短了寻找时间;可自动制定工艺,与扫频方式相比,处理方法程序简单,时效效果稳定;可选择多振型处理,适用于复杂工件的残余应力处理。

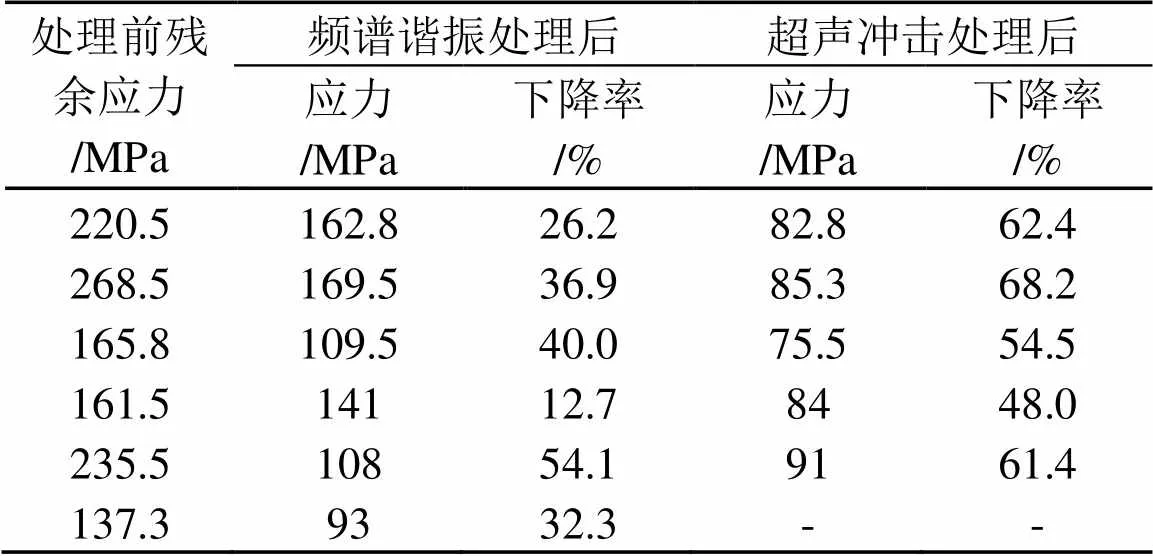

频谱谐波时效技术目前仍是相关研究的热点之一,针对各类不同尺寸、类型的构件发展了多种工艺。杨蔚等[19]采用频谱谐波时效法和超声冲击处理法对铝合金型材焊接件进行了消除残余应力联合处理实验,测定了接头处接近焊缝区的残余应力(见表1)。由表1可见,经频谱谐波处理后的接头整体残余应力下降33.7%,再经过超声冲击处理后,使残余应力下降58.9%,且总体残余应力下降到70 MPa以下,显著提高了接头的力学性能。

表1 频谱谐波及超声冲击前后残余应力及其下降率[19]

赵长喜等[20]通过理论和实验对比研究了热时效和频谱谐波时效技术。实验表明,频谱谐波技术相对热处理时效技术具有很大优势,特别是对大尺寸、高强度、复杂结构的特殊构件(见图2),优势更加明显,在航天器制造中具有很高的应用价值。

图2 频谱谐波时效消除应力处理的大型框类薄壁工件[20]

李云等[21]研究了降低LC52热处理时效的强化铝合金焊接构件残余应力的技术,分别对三种不同时效工艺进行了比较,发现合理的振动时效工艺是降低焊接残余应力的一种较理想的方法。利用ZSX-05振动时效设备对铝合金结构件(管箱体)进行处理,分别对振动前后构件上不同位置的残余应力变化进行测量(见图3),焊接残余应力降低率可以达到40%以上。

频谱谐波时效技术在有效地降低和调整残余应力的同时,也存在一定的不足:构件的宏观变形较大,易造成疲劳损伤;振源由电机驱动,激振频率低,难以达到小尺寸构件的谐振频率,达不到理想的时效作用效果。因此,采用较高的频率进行激振成为振动时效技术的研究热点之一。

1.2.2 高频激振时效技术

一般的振动时效激振频率在200 Hz以内,常规振动时效的振幅较高,常常会导致被处理工件疲劳损伤。高频微观激振时效是以高频机械振动信号(频率大于1 kHz)对构件进行激励,使组成构件的晶粒在高频振动中获得更高能量以发生塑性变形,以达到降低或调整残余应力的效果。高频激振时效可在小振幅下实现共振,不易导致构件破坏与损伤;装置体积较小,可使小型构件实现共振,同样也可以处理大型构件的微小结构,与低频振动时效相比,其应用范围得到了拓展。

图3 振动时效处理后残余应力变化曲线[21]

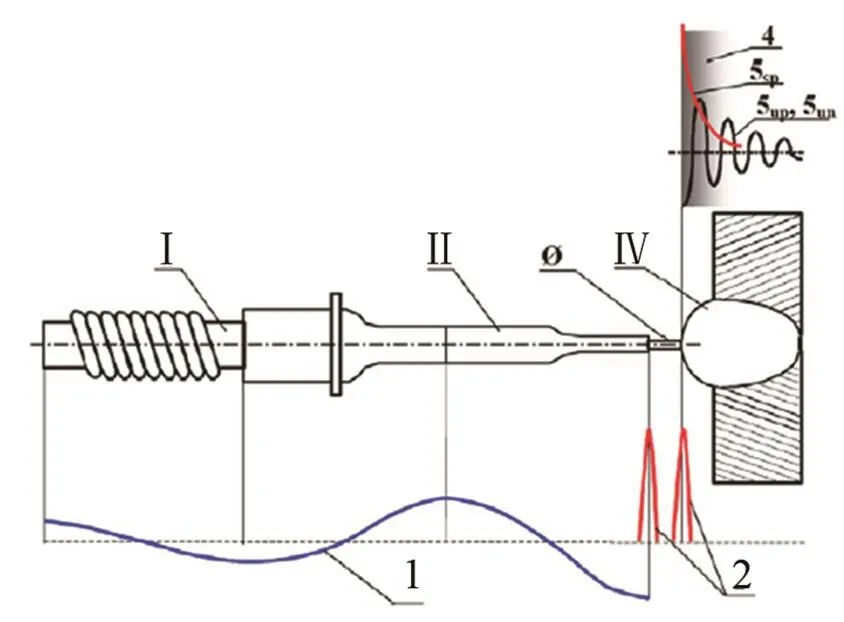

文献[22~25]中就高频激振时效技术开展了一系列的研究,设计并制作了实验型的高频振动时效装置(见图4),验证了高频激振理论的有效性。高频振动前后材料的金相照片显示,经高频激振后,构件内部的结构向无应力方向恢复(见图5)。由于高频振动振幅较低,被处理构件不易产生疲劳损伤,减少了微观缺陷的产生。

1.2.3 超声振动时效

超声振动时效技术[26],又称超声冲击处理技术(Ultrasonic Impact Treatment,UIT),其核心在于采用超声换能器进行激振,可以获得远高于其他振动时效技术的激振频率,可进一步降低激振振幅,使构件表面残余应力得到释放的同时,不易导致构件疲劳损伤。

超声激振的机理与传统的低频激振振动机理有所不同[27-28]。低频振动消除残余应力是通过扫频以确定其共振频率,并采用共振频率进行一定时间的振动,激振力做的功大部分以热能形式消耗,构件获得的激振动应力较小。而超声振动时效处理时的激振频率远高于低频振动的共振频率,构件所获得的振动能量远大于晶粒间的激活能,在剧烈振动中,发生微观弹性变形的晶粒能够获得足够摆脱周围晶粒的束缚的能量“势垒”,使晶粒能量进入较低的状态,以降低残余应力。

(a) 振动前

(b) 振动后

图5 高频振动前后试件金相照片[22]

Fig.5 Metallographs of samples before and after high frequency VSR[22]

超声时效技术最大的特点在于输入振动频率高,高振动能量不仅使残余应力得到降低,还能使构件结构得到强化。其优势表现在以下几方面:可将内残余应力由拉应力转化为压应力,改变应力性质,以抑制时效部位裂纹的产生与扩展,使结构稳定性增强[29-30];细化晶粒,提升力学性能,同样宏观变形小、尺寸稳定性高;超声频率高于人耳的听觉上限,操作过程中噪声污染低,对人体的不良影响小。超声时效装置结构形式多样,尺寸小,便于现场操作,对大尺寸构件的局部关键位置进行时效处理,具有十分突出的应用优势[31-32]。

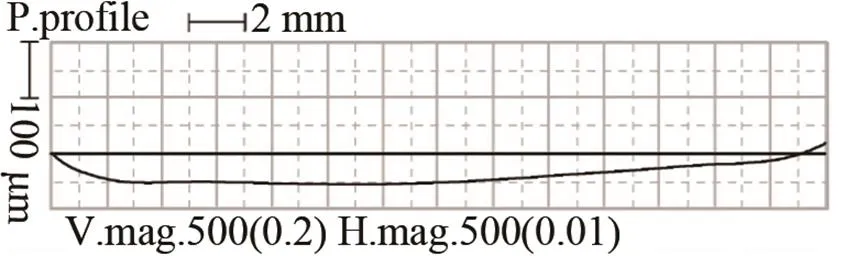

众多文献研究表明,超声时效处理具有重要的研究价值,杜立群[33-36]等利用超声时效技术减小聚合物SU-8光刻胶的内应力,讨论了其机理;以基片曲率法为基础,通过改进的Stoney公式,建立了基底曲率变化与薄膜应力关系的计算模型,并采用轮廓法测量SU-8胶层内应力;实验研究了超声时效技术在减小聚合物SU-8胶层内应力方面的作用;对比分析了超声时效实验前、后SU-8胶层的内应力值。图6分别为以轮廓仪测量未镀膜、未经超声时效处理、超声时效处理后的薄膜表面轮廓。受薄膜应力作用,表面曲率发生明显变化。实验结果显示,在超声时效10 min时,聚合物SU-8胶内应力减小2 MPa,消除率约为23.17%.这表明,超声时效技术对SU-8胶薄膜的内应力可以起到有效降低的作用。

(a) 未镀膜硅片表面轮廓

(b) 镀膜后的SU-8胶表面轮廓

(c) 超声时效后的SU-8胶表面轮廓

Amir Abdullah[37]等采用超声冲击法改善焊接接头的结构以提高疲劳强度(见图7),降低应力幅度,并且能消除拉伸应力,压缩应力,促进裂纹愈合。这项技术能够处理热时效方法不能处理的大型构件,使构件获得了较好的机械性能和耐腐蚀性能。

图7 超声冲击法实验机构[37]

2 振动时效评价检测方法

经振动时效处理过的构件,需通过一定的评价方法以表征其时效效果,具体指对残余应力的降低、调控,构件抗变形能力的提高以及尺寸精度的提高等[38]。现阶段,振动时效技术的理论基础仍有待进一步研究,其效果难以精确测定,且没有统一的标准。目前,已有参数曲线观测法、精度稳定性检测法和残余应力测量法用于时效效果的评定。

2.1 参数曲线观测法

当构件中存在的残余应力幅值或分布发生改变时,其自身振动状态将随之变化,因此通过测量振动时效过程中的实时振幅-时间曲线的变化及振幅-频率曲线振动前后的变化可以定性评估振动时效的效果。振动参数曲线可能发生的变化为:(a) 振幅时间(-)曲线上升后变平或曲线上升后下降最后变平;(b) 振幅频率(-)曲线振后的峰值升高;(c) 振幅频率(-)曲线振后的峰值点偏移;(d) 振幅频率(-)曲线振后的谐振带宽变窄[39-40]。当出现如图8所示的四种情况之一,并且振动时效后幅频曲线形貌较振前简洁且光滑时,即可定性判定为达到了振动时效效果。

(a) 振幅时间 (b) 振幅频率

(c) 振幅频率 (c) 振幅频率

图8 振动参数曲线[39]

Fig.8 Curves of vibration parameters[39]

2.2 精度稳定性检测法

由于振动时效后残余应力重新分布,导致宏观尺寸发生变化,通过检验振动时效前后工件尺寸精度的稳定性来确定时效效果。通常需要长期放置并定期进行检测,且检测仪器要求精度较高以准确监测到宏观尺寸的微小变化,该方法效率较低,不适合大规模采用。

2.3 残余应力测试法

直接测试测量构件残余应力在振动前后的变化情况,是评估振动时效效果的方法之一[41]。这种方法可以定量判断残余应力的消除情况,能够定量检测超声振动时效的效果。残余应力检测方法可分为有损检测法和无损检测法。

2.3.1 有损检测方法

有损检测的测量原理是通过材料移除过程中完全或部分释放应力时产生的位移来推断出原始应力,这类方法依赖于变形量的测量,而变形量是由于材料在移除试样的过程中导致残余应力的释放形成的。常见的检测手段有切片法、轮廓法、盲孔法、环芯法和深孔法等,其他不常用的还包括切除法[42]、分裂法[43-44]、曲率法[45]、剥层应变法[46]、开槽法[47]等。由于有损检测方法会对构件造成一定程度的损伤,通常适用于做小批量的实验,不适于大规模的工业应用。

2.3.2 无损检测方法

X射线衍射法:该方法是目前最常用的残余应力无损检测方法[48],测定的是表面10 μm左右的表面应力。其基本原理是通过测量晶格的应变情况来计算应力,晶格应变可通过X射线衍射法检测[49-50]。X射线衍射法检测区域仅限于材料表面和亚表面的晶格结构,检测时要求对材料表面进行化学清洗使晶体裸露出来,检测结果的准确性受晶粒尺寸、表面粗糙度和表面曲率等因素的影响较大,也受到仪器设备体积重量的制约和操作复杂性的限制[51]。

中子衍射法:检测原理与X射线法相似[52],不同的是中子具有很强的穿透能力,因此可以检测较大固体材料内部的残余应力。但是中子源的流强较弱,测量时间长,中子衍射测量需要样品的体积大,空间分辨率较差(通常中子法分辨率为10 mm2,X射线分辨率为0.1 mm2)[53-54],中子反应堆建造和运行费用昂贵,很难普及,无法在工业现场实时大规模测量[55]。

磁性法:又称为巴克豪森噪声法(Barkhausen Noise Method,BNM),当铁磁材料受到外界激励磁场作用后,磁畴壁将被迫发生前后移动,导致相对另一侧的磁畴壁尺寸的变化,并引起磁感应强度的变化。通过电磁感应原理测量磁感应强度的变化可获得一种类似噪声的电信号,即巴克豪森噪声(BN)。材料应力和磁场的变化都会影响BN值[56]。如果在磁畴中应力和磁场产生同向的效应,BN值将增大;如果在磁畴中应力和磁场产生相反的效应,BN值将会减小,导致较大的测量误差。BN值的大小与杂质含量和晶格位错等有关,这种方法只适用于铁磁材料,检测精度受材料显微结构的影响较大[57],还受位移间隙、表面粗糙度、材料剩磁和环境磁场等因素的影响,目前定量校准和残余应力量化检测困难,实际现场应用也受到一定限制。

涡流检测法:该技术建立在电磁感应原理基础上[58]。在检测时,将接通有交流电的线圈靠近被测金属,通过电磁感应作用,交流线圈产生的交变磁场在被测金属内建立涡流,该涡流也会在被测金属内部产生自己的磁场,该涡流磁场反过来影响线圈的电压、阻抗以及磁场强弱。由此可见,涡流检测技术主要是根据材料形变、电阻率和磁导率等的变化进行测试。残余应力的存在会导致被测件电阻率、磁导率发生改变[59-60]。用涡流检测残余应力目前还处于不成熟阶段,一般只见于实验室环境下,且只能检测能够产生涡流效应的导电导磁材料,适用范围窄,受外界环境影响较大,检测精度较低。

拉曼光谱法:利用拉曼散射原理,当材料受到应力作用时,晶格结构的变化将反映到其振动频率的改变,因此拉曼散射相对入射光的频移也将相应改变,根据应力与散射光拉曼光谱谱线的频移的关系就可计算晶体内部所受的应力[61]。

超声法[3]:超声法检测残余应力是根据声弹性理论,当材料内部产生残余应力时,超声波的传播速度、频率、振幅、相位和能量等参量将发生变化,相比其它残余应力无损检测方法,超声波法具有检测速度快,对人体无辐射伤害,成本低,拥有较佳的空间分辨率和较大范围的检测深度,可现场手持便于携带,能够完成表面及次表面宏观残余应力大小与拉压状态的检测等诸多优势[62-63]。

3 振动时效技术的发展方向和前景

目前,振动时效技术已在建筑、机械、装备制造等领域得到了广泛的应用。振动时效技术与自然时效和热时效技术相比,具有低能耗、高效率、低成本、绿色环保等优点。随着产品制造技术的发展,对构件性能的要求越来越高,新的时效工艺和理论也在相应地不断发展。综合当前的研究成果,振动时效技术仍存在以下问题值得深入研究探索:

(1) 应力调控的微观作用机理。需要研究如何利用振动或蠕动的频率、功率和时间去打破、消弱或增强晶格间约束力的机理,以及研究高能声波在材料内部以强烈振幅传播所造成的局部升温对材料晶体原子克服位错阻力做功的关系。最终通过有效地控制晶格间的约束力和松弛状态来实现有效调节和控制残余应力。

(2) 振动时效效果检测技术。参数曲线观测法及精度稳定性检测法均属于定性检测技术,难以获得定量数据。残余应力测量法虽然属于定量检测技术,但各种检测方法均包含一定的缺点,检测精度不高,误差较大,特别是对于低幅值的残余应力精确检测能力不能满足需求。

(3) 残余应力调控闭环装置的研发。在通过振动调控残余应力的同时,实时检测调控区域内的残余应力,将残余应力值作为反馈信号提供给调控系统,使得调控系统及时判断下一步的调控指令,从而实现对构件的局部原位定量闭环调控。目前,国内外还没有该类闭环装置。该装置的研发与生产将对机械制造工艺方案和在役构件的安全服役产生深远影响,具有良好的应用前景。

[1] 宋文涛. 残余应力超声无损检测与调控技术研究[D]. 北京: 博士学位论文, 北京理工大学, 2016. SONG Wentao. Study on technology of ultrasonic nondestructive testing and regulation of residual stress[D]. Beijing: Doctor Degree Diploma. Beijing institute of Technology, 2016.

[2] Olabi A G, Hashmi M S J. Stress relief procedures for low carbon steel(1020) welded components[J]. Journal of Materials Processing Technology, 1996, 56(1): 552-562.

[3] 张春晖. 超声振动时效机理分析及实验研究[D]. 太原: 硕士学位论文, 太原理工大学, 2013. ZHANG Chunhui. Research on ultrasonic vibratory stress relief and experipment[D]. Taiyuan: Master Degree Doploma, Taiyuan University of Technology, 2013.

[4] Sebastião C Paolinelli, Marco A. da Cunha. Effect of stress relief annealing temperature and atmosphere on the magnetic properties of silicon steel[J]. Journal of Magnetism and Magnetic Materials, 2006, 304(2): 599-601.

[5] Shalvandi M, Hojjat Y, Abdullah A, et al. Influence of ultrasonic stress relief on stainless steel 316 specimens: a comparison with thermal stress relief[J]. Materials and Design, 2013, 46(4): 713-723.

[6] Tay B K, Shi X, Liu E, et al. Stress relief of tetrahedral amorphous carbon films by post deposition thermal annealing[J]. Surface and Coatings Technology, 1999, s120-121: 448-452.

[7] Miller M K, Babu S S, Sokolov M A. Effect of stress relief temperature and cooling rate on pressure vessel steel welds[J]. Materials Science and Engineering, 2002, 327(1): 76-79.

[8] Alberg H, Berglund D. Comparison of plastic, viscoplastic, and creep models when modelling welding and stress relief heat treatment[J]. Comput. Methods Appl. Mech. Engrg, 2003, 192(49-50): 5189- 5208.

[9] Berglund D, Alberg H, Runnemalm H. Simulation of welding and stress relief heat treatment of an aero engine component[J]. Finite Elements in Analysis and Design, 2003, 39(9): 865-881.

[10] Berman A. Extending the potential of evaporative cooling for heat-stress relief[J]. Journal of Dairy Science, 2006, 89(10): 3817- 3825.

[11] 宋天民. 振动时效对焊件疲劳寿命的影响及机理分析[J]. 吉林大学自然科学学报, 1997(2): 55-58. SONG Tianmin. Effect of vibration time-effect on fatigue life of weld and its mechanism[J]. Acta Scientiarum Naturalium Universitatis Jilinensis, 1997(2): 55-58

[12] 宋天民, 张国福, 尹成江. 振动时效机理的研究[J]. 吉林大学自然科学学报, 1995(2): 53-56. SONG Tianmin, ZHANG Guofu, YIN Chengjiang. Research on the mechanism of vibration time-effect[J]. Acta Scientiarum Naturalium Universitatis Jilinensis, 1995(2): 53-56.

[13] Rao D, Wang D, Chen L, et al, The effectiveness evaluation of 314L stainless steel vibratory stress relief by dynamic stress[J]. International Journal of Fatigue, 2007, 29(1): 192-196.

[14] Kwofie S. Plasticity model for simulation, description and evaluation of vibratory stress relief[J]. Materials Science and Engineering A, 2009, 516(1-2): 154-161.

[15] Jia-Siang Wang, Chih-Chun Hsieh, Chi-Ming Lin, et al. The effect of residual stress relaxation by the vibratory stress relief technique on the textures of grains in AA 6061 aluminum alloy[J]. Materials Science & Engineering A, 2014, 605(3): 98-107.

[16] Jia-Siang Wang, Chih-Chun Hsieh, Hsuan-Han Lai, et al. The relationships between residual stress relaxation and texture development in AZ31 Mg alloys via the vibratory stress relief technique[J]. Materials Characterization, 2015, 99: 248-253.

[17] 陈森灿. 金属塑性加工原理[M]. 北京: 清华大学出版, 1991.

[18] 庆光蔚. 振动时效衍生新型工艺技术特点与应用[J]. 热加工工艺, 2015, 44(8): 8-11. QING Guangwei. Characteristics and application of new technologies based on vibration stress relief[J]. Hot Working Technology, 2015, 44(8): 8-11.

[19] 杨蔚, 郭强军, 徐野. 频谱谐波振动和超声波冲击处理消除铝合金焊接残余应力的研究[J]. 热加工工艺, 2015, 44(10): 126-132. YANG Wei, GUO Qiangjun, XU Ye. Research on residual stress relief of alumiun alloy welded components by harmonic frequency spectrum VSR and ultrasonic impact treatment[J]. Hot Working Technology, 2015, 44(10): 126-132.

[20] 赵长喜. 频谱谐波振动时效消除应力技术的应用研究[J]. 铸造技术, 2010, 31(4): 511-514. ZHAO Changxi. Research on the applications of harmonic frequency spectrum VSR[J]. Foundry Technology, 2010, 31(4): 511-514.

[21] 李云, 陈东高, 尚福军. 消除铝合金结构件焊接残余应力的工艺研究[J]. 兵器材料科学与工程, 2003, 26(1): 62-64. LI Yun, CHEN Donggao, SHANG Fujun. Study on processes for eliminating welding residual stress of structural aluminum alloys[J]. Ordnance Material Science and Engineering, 2003, 26(1): 62-64.

[22] 王剑武, 何闻, 高频激振时效技术的研究[J]. 机床与液压, 2005(9): 9-11. WANG Jianwu, HE Wen. Research on the technology of high frequency vibration stress relief[J]. Machine Tool & Hydraulics, 2005(9): 9-11.

[23] HE Wen, REN Yaoxin, CHEN Caijin, at al. Analysis on Technology of High Frequency vibration stress Relief[C]//Proceedings of the 7th Annual Conference of ASME Power, USA, 2005: 119-122.

[24] 蒋刚, 谭明华, 王伟民, 等. 残余应力测量方法的研究现状[J]. 机床与液压, 2007, 35(6): 213-216. JIANG Gang, TAN Minghua, WANG Weimin, et al. Present research status of measuring residual stress[J]. Machine Tool & Hydraulics, 2007, 35(6): 213-216.

[25] 韩冬, 谭明华, 王伟明, 等. 振动时效技术的研究及发展[J]. 机床与液压, 2007, 35(7): 225-228. HAN Dong, TAN Minghua, WANG Weiming, et al. Research and development of vibratory stress relief[J]. Machine Tool & Hydraulics, 2007, 35(7): 225-228.

[26] 杨铭伟, 王时英. 超声振动时效机理分析及试验研究[J]. 中国农机化学报, 2016, 37(2): 70-74. YANG Mingwei, WANG Shiying. Feasibility analysis and experiment research of ultrasonic vibratory stress relief[J]. Journal of Chinese Agricultural Mechanization, 2016, 37(2): 70-74.

[27] 王壬炎, 王时英. 超声振动时效的机理及实验研究[J]. 中国农机化学报, 2015, 36(2): 59-62. WANG Renyan, WANG Shiying. Mechanism analysis and experimental research of the ultrasonic vibration aging[J]. Journal of Chinese Agricultural Mechanization, 2015, 36(2): 59-62.

[28] 王壬炎. 超声振动时效消除残余应力机理分析与实验研究[D]. 太原: 硕士学位论文, 太原理工大学, 2014. WANG Renyan. Research and experiment on eliminating residual stress by ultrasonic vibratory[D]. Taiyuan: Master Degree Doploma, Taiyuan University of Technology, 2014.

[29] 黄元春, 刘宇, 肖政兵. 时效处理对Al-7.8Zn-1.6Mg-1.8Cu-0.12Zr合金超声铸锭轧件组织与抗腐蚀性能的影响[J]. 粉末冶金材料科学与工程, 2015, 20(2): 280-287. HUANG Yuanchun, LIU Yu, XIAO Zhengbing. Effect of aging treatment on microstructure and corrosion properties of plate rolling with ultrasonic casting Al-7.8Zn-1.6Mg-1.8Cu-0.12Zr aluminum alloy ingot[J]. Materials Science and Engineering of Powder Metallurgy, 2015, 20(2): 280-287.

[30] 吴沛沛, 田爱琴, 吴影. 振动时效对超声冲击车辆铝合金焊接接头残余应力的影响研究[J]. 热加工工艺, 2015, 43(7): 37-40. WU Peipei, TIAN Aiqin, WU Ying. Research on influence of vibration aging treatment on ultrasonic impacted aluminum alloy welding joints for car body structure[J]. Hot Working Technology, 2015, 43(7): 37-40.

[31] Shalvandi M, Hojjat Y, Abdullah A, et al. Influence of ultrasonic stress relief on stainless steel 316 specimens: a comparison with thermal stress relief[J]. Materials and Design, 2013, 46(4): 713-723.

[32] Gao H, Dutta R K, Huizenga R M. Stress relaxation due to ultrasonic impact treatment on multi-pass welds[J]. Science and Technology of Welding and Joining, 2014, 19(6): 505-513.

[33] 杜立群, 李成斌, 李永辉. 超声时效技术在微注塑模具制作中的应用[J]. 光学精密工程, 2012, 20(6): 1250-1256. DU Liqun, LI Chengbin, LI Yonghui. Application of ultrasonic stress relief technology to microinjection mold fabrication[J]. Optics and Precision Engineering, 2012, 20(6): 1250-1256.

[34] DU Liqun, WANG Qijia, ZHANG Xiaolei. Reduction of internal stress in SU-8 photoresist layer by treatment[J]. Sci China Tech Sci, 2010, 53: 3006-3013.

[35] 杜立群, 王煜, 王启佳. 聚合物SU-8光刻胶超声时效实验研究[J]. 大连理工大学学报, 2010, 50(6): 907-911. DU Liqun, WANG Yu, WANG Qijia. Experimental study of ultrasonic stress relief used in SU-8 Photoresist[J]. Journal of Dalian University of Technology, 2010, 50(6): 907-911.

[36] DU Liqun, WANG Qijia. Experimental study on ultrasonic stress relief for cured SU-8 photoresist layer[J]. Microelectronic Engineering, 2010, 87(12): 2555-2560.

[37] Amir Abdullah, Massoud Malaki, Ahmad Eskandari. Strength enhancement of the welded structures by ultrasonic peening[J]. Materials and Design, 2012, 38: 7-18.

[38] 刘素, 王斌武. 振动时效技术及其工艺参数的优化[J]. 桂林航天工业高等专科学校学报, 2008, 3(1): 6-7. LIU Su, WANG Binwu. VSR technology and optimization of process parameters[J]. Journal of Guilin College of Aerospace Technology, 2008, 3(1): 6-7.

[39] 许旸, 孙茂才, 李庆本. 振动时效效果现场判断的判据[J]. 焊接学报, 2002, 23(2): 63-67. XU Yang, SUN Maocai, LI Qingben. Effectiveness criterion for the in situ evaluation of vibratory stress relieving process[J]. Transactions of the China Welding Institution, 2002, 23(2): 63-67.

[40] Jonath D Snodgrass, McMasters O D. Optimized TERFENOL-D manufacturing process[J]. Journal of Alloys and Compounds, 1997, 258(1-2): 24-29.

[41] Gnirss G. Vibration and vibratory stress relief, historical development, theory and practical application[J]. Welding in the World, 1998, 26(11-12): 284-291.

[42] Jullien D, Gril J. Growth strain assessment at the periphery of small-diameter trees using the two-grooves method: influence of operating parameters estimated by numerical simulations[J]. Wood Sci. Technol, 2008, 42(7): 55-65.

[43] Michael B Prime, Michael R Hill. Residual stress, stress relief, and inhomogeneity in aluminum plate[J]. Scripta Materialia, 2002(46): 77-82.

[44] E1928-07, ASTM: Standard practice for estimating the approximate residual circumferential stress in straight thin-walled tubing [S]. 2007.

[45] Cao W, Fathallah R, Castex L. Correlation of Almen arc height with residual stresses in shot peening process[J]. Mater Sci. Technol, 1995, 11(9): 67-73.

[46] Fetullazad E, Akyildiz H K, Saritas S. Effects of the machining conditions on the strain hardening and the residual stresses at the roots of screw threads[J]. Mater. Design, 2010, 31(4): 25-31.

[47] Cheng W, Finnie I. Residual stress measurement and the slitting method[M]. New York: Springer, 2007.

[48] 杨帆, 费维栋, 蒋建清. X-射线衍射技术在薄膜残余应力测量中的应用[J]. 功能材料, 2007, 38(11): 1745-1749. YANG Fan, FEI Weidong, JIANG Jianqing. Application of X-ray diffraction technique in the residual stress measurement of films[J]. Journal of Functional Materials, 2007, 38(11): 1745-1749.

[49] Oliveira J P, Braz Fernandes F M, Miranda R M. Residual stress analysis in laser welded NiTi sheets using synchrotron X-ray diffraction[J]. Materials and Design, 2016, 100: 180-187.

[50] Lyudmila L. Lyubimova, Roman N. Fisenko. X-ray investigation of a heterogeneous steel weld[J]. Materials Science & Engineering A, 2017, 682: 248-254.

[51] 梁敬魁. 粉末衍射法测定晶体结构[M]. 北京: 科学出版社, 2011. LIANG Jingkui. Determination of crystal structure by powder diffraction [M]. Beijing: Science Press, 2011.

[52] Ganguly S, Fitzpatrick M E, Edwards L. Use of neutron and synchrotron X-ray diffraction for evaluation of residual stresses in a 2024–T351 aluminum alloy variable-polarity plasma-arcweld[J]. Metall. Mater. Trans, 2006, 37(2): 11-20.

[53] Withers P J. Mapping residual and internal stress in materials by neutron diffraction[J]. Comp. Rendus. Phys, 2007, 8(8): 806-820.

[54] Kim S H, Kim J B, Lee W J. Numerical prediction and neutron diffraction measurement of the residual stresses for a modified 9Cr–1Mo steel weld[J]. J. Mater. Process. Technol, 2009, 209(8): 5-13.

[55] Staron P, Cihak U, Stockinger M. Characterization of residual stress in IN 718 turbine discs by neutron diffraction and finite element modeling[J]. Journal of Neutron Research, 2007, 5:185-192.

[56] Desvaus S, Duquennoy M, Gualandri J. Evaluation of residual stress profiles using the Barkhausen noise effect to verify high performance aerospace bearings[J]. Nondestructive Testing and Evaluation, 2005, 20(1): 9-24.

[57] Nishanth S, Prabhu J, Joseyphus. Residual stress analysis in surface mechanical attrition treated (SMAT) iron and steel component materials by magnetic barkhausen emission technique[C]//IEEE Transactions on Manetics, 2012, 48(12): 4713-4717.

[58] 陶大锦, 林晓雷, 朱丹峰. 涡流技术在应力检测中的应用[J]. 机床与液压, 2013, 41(4): 137-139. TAO Dajin, LIN Xiaolei, ZHU Danfeng. Test of applied stress using eddy current technology[J]. Machine Tool&Hydraulics, 2013, 41(4): 137-139.

[59] Abu-Nabah B A, Nagy P B. Iterative inversion method for eddy current profiling of near-surfaceresidual stress in surface-treated metals[J]. Ndt&E International, 2006, 39(8): 641-651.

[60] Morozov M, Tian G, Withers, P J. The pulsed eddy cur-rent response to applied loading of various aluminum alloys[J]. NDT&E International, 2010, 43(6): 493-500.

[61] 桑胜波, 薛晨阳, 熊继军, 等. 基于拉曼光谱的微结构应力测试方法[J]. 中国机械工程, 2005, 16: 461-463.无期号 SANG Shengbo, XUE Chenyang, XIONG Jijun, et al. Stress Measurement in MEMS based on raman spectroscopy[J]. China Mechanical Engineering, 2005, 16: 461-463.

[62] Frutos E, Multigner M, Gonzalez C J. Novel approaches to determining residual stresses by ultramicro indentation techniques: application to sandblasted austenitic stainless steel[J]. Acta Materialia, 2010, 58(12): 4191-4198.

[63] Withers P J, Turski M, Edwards L. Recent advances in residual stress measurement[J].International Journal of Pressure Vessels and Piping, 2008, 85(3): 118-127.

Review of vibration stress relief technology

LIU Chun-ze1, YANG Xue-mei2, Zhou Hong-sheng1, GAO Qi1, XU Xiao-fang1

(1. Shanghai Acoustics Laboratory, Chinese Academy of Science, Shanghai 201815, China;2. Institute of Chemical Materials,China Academy of Engineering Physics, Mianyang 621900, Sichuan, China)

Vibration stress relief (VSR) technology has become the standard technology to reduce the residual stress of the components, which shows the advantages of low energy consumption, low cost, high efficiency and so on. In this paper, the macro and micro mechanisms of vibration stress relief technology are introduced. Review and technical features of harmonic frequency spectrum VSR, high frequency VSR and ultrasonic VSR are presented. Evaluation of the effect of VSR via nondestructive method is introduced. The development of VSR is summarized, and the future development trend and research direction are put forward.

vibration stress relief, Residual stress, X-ray diffraction, Ultrasonic

TB 53

A

1000-3630(2017)-01-0042-08

10.16300/j.cnki.1000-3630.2017.01.009

2016-12-05;

2017-02-05

国家自然科学基金项目(11574348、11474042、11604365)

刘春泽(1982-), 男, 黑龙江明水人, 博士, 副研究员, 研究方向为工业超声。

周红生, Email: zhs999@126.com。