乙烯装置裂解炉对流段原料预热二段管线腐蚀泄漏原因分析及对策

2017-10-24谷阳潘延君王强蒋鹏飞袁帆

谷阳,潘延君,王强,蒋鹏飞,袁帆

(中国石油独山子石化分公司乙烯厂,新疆 独山子 833699)

乙烯装置裂解炉对流段原料预热二段管线腐蚀泄漏原因分析及对策

谷阳,潘延君,王强,蒋鹏飞,袁帆

(中国石油独山子石化分公司乙烯厂,新疆 独山子 833699)

本文通过对裂解炉对流段原料预热二段管线在运行过程中发生物料泄漏着火的原因分析,重点说明了乙烯装置裂解炉在烧焦和高备状态下原料预热二段出口管线在裂解炉管厢处产生腐蚀的机理,从而优化工艺操作方案。提出减少稀释蒸汽系统注碱量,裂解炉高备和烧焦状态时在原料预热管线内持续通入DS扫线蒸汽两项措施。通过3年实际运行情况证明方案操作简单、效果显著,彻底解决了裂解炉对流段原料预热二段出口管线腐蚀隐患。

裂解炉;对流段;腐蚀;稀释蒸汽;高备和烧焦

1 前言

独山子石化百万吨乙烯装置八台裂解炉采用德国LINDE技术,裂解炉炉型为PyroCrack1-1,加工原料为石脑油、轻烃、加氢尾油,采用裂解工艺为炉管注入稀释蒸汽(DS),单台炉加工能力15万吨/年,正常情况下7台投料运行,1台备用。辐射段设计为双辐射室,辐射炉管垂直布置,入口炉管和出口炉管与长的U型管连接,增加机械灵活性,消除运行中产生的应力,对流段采用模块分层布置,有效回收裂解烟气热量,提高热效率。2009年百万吨乙烯装置投料开工运行,裂解炉运行稳定,设备管线未发生过腐蚀泄漏情况。

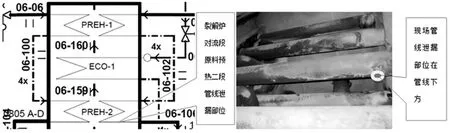

2014年6月13日裂解炉8#炉在正常运行期间,对流段原料预热管线在管厢处发生物料泄漏着火,装置紧急退料,原料预热管线通入稀释蒸汽扫线后火苗熄灭,按正常程序烧焦停炉检修。停炉降温后打开对流段管厢,发现着火部位在原料预热二段管线出裂解炉炉墙衬里处,裂解炉衬里和管厢内管线被熏黑。对流段流程图和管线泄漏部位如图1所示。

图1 对流段流程图和管线泄漏部位

泄漏部位管线采用材料为A106 Gr.B,管线尺寸 φ101.6×5.74mm, 设计压力0.7MPa,设计温度447℃,操作压力0.4 ~ 0.5MPa,操作温度188 ~198℃。管线内介质为裂解原料。现场检查泄漏点位置距炉墙内部衬里10cm,泄漏孔洞在炉管下方偏侧面约20°处。切开管线发现泄漏点周围壁厚均发生减薄,通过目测和测厚数据表明,管线底部腐蚀严重,最小厚度为1.8mm,管线上部厚度为4.0mm,管线整体减薄长度约为1m。将泄漏管道切割取下后,发现管线内部结垢严重,上半部、中下部和底部分别覆盖有褐色的焦垢层、砖红色垢层和黄白色盐垢。

2 原因分析

2.1 腐蚀物质分析

对管线内结垢物质取样分析,从分析数据可以看出金属成分主要是铁,占比50.3%,从垢样颜色判断是Fe304、Fe203。盐类成分中主要是钠、钙,从工艺运行条件判断是Na2SO4。

2.2 硫酸根离子腐蚀分析

裂解原料中含有一定的硫,基本以有机硫(硫醇、硫醚)的形式存在。裂解炉运行后过程中定期进行烧焦,在烧焦前原料预热管线进行蒸汽吹扫,吹扫过程可能存在不彻底,导致对流段管线中残存有高硫裂解原料。在通入清焦空气烧焦时,空气与残余含硫裂解原料相接触,引起相应的化学反应。残余裂解原料中有机硫反应后生成无机二氧化硫,并在烧焦空气不断补充的情况下,进一步转化成三氧化硫(SO3),反应生成的三氧化二硫气体会与稀释蒸汽结合为硫酸蒸汽,会使对流段炉管内具备了含有硫酸根离子的条件,形成腐蚀。目前发现裂解炉对流段原料预热管线仅产生局部腐蚀,长度约1米,其余部位管线测厚未发现减薄情况,上述腐蚀情况可排除。

2.3 高温气体腐蚀分析

裂解炉管线中的钠从稀释蒸汽(DS)中带入,稀释蒸汽系统为控制工艺水pH值指标(pH值8~10),在系统中持续注入强碱NaOH,NaOH在38℃开始分解成Na2O等。在稀释蒸汽注入裂解炉炉管过程中会夹带Na2O以及NaOH,经过对流段DSSH过热段过热后温度在400℃左右,高温下钠的氧化物分解为钠和氧两种元素,并以气态形式与炉管母材的某些元素结合,造成高温气体腐蚀。因此,注入的NaOH是产生腐蚀的主要元素之一。8#炉原料预热二段管线泄漏部位运行、烧焦和高备时温度小于200℃,并且管线局部产生腐蚀,因此高温气体腐蚀可排除。

2.4 氧化腐蚀

原料预热二段出口管线烟气设计温度TXI0x007为596℃;实际烧焦时,TXI0x007温度450~500℃左右。对流段泄漏管线位置是管厢内靠近炉墙管线,在烧焦或高备过程中,管线内部无物料,管线内部温度与管厢烟气温度相同。此时管厢内温度相对对流段炉膛内烟气温度要低,现场实测炉墙外管线温度在100~120℃左右,内部管线温度不会超过140℃。在压力为0.5MPa时,水的饱和温度为152℃,裂解炉处于烧焦状态时一次注汽会有蒸汽返窜,在此处形成积液。后期检修其余裂解炉时发现,1~5#炉原料预热二段出口管线集合管处(6~8#炉此处无集合管)存在较多积液。

腐蚀垢样分析单中主要金属成分是铁,烧焦过程中蒸汽和氧气反窜,产生氧化腐蚀形成Fe2O3和Fe3O4:

(1)硫化亚铁膜的形成

原料中的硫或加注结焦抑制剂硫中的S和Fe反应形成硫化亚铁保护膜:Fe+S→FeS。

(2)硫化亚铁的氧化燃烧

裂解炉烧焦过程中有一部分烧焦空气和蒸汽返窜到原料预热二段出口管线部位,FeS保护膜与空气中的氧发生反应生成Fe2O3和SO2,大部分SO2挥发掉,故腐蚀产物中硫含量不高。

4FeS+7O2→2 Fe2O3+4SO2

由于对流段原料预热二段管线水平安装,物料呈半管充填状态,管上半部FeS膜少,下半部FeS膜多,每烧焦一次,FeS膜燃烧脱落一次,同时烧焦过程中产生的凝液在管线底部,管线底部减薄损失严重。

(3)四氧化三铁的形成

原料预热二段管线中滞留DS蒸汽形成的凝液、清焦空气中的氧气在高温下会与Fe反应生成Fe3O4。

4Fe+nH2O+3O2高温 Fe2O3--Fe3O4

2.5 溶解氧电化学腐蚀

在裂解炉烧焦和高备期间,原料预热二段管线中DS蒸汽冷凝形成Na2SO4的电解质溶液,在此过程中系统中存在的氧会与Fe形成电化学腐蚀,形成局部腐蚀坑,由于残存的液相只存在于管道底部,所以腐蚀坑主要是底部,垢样分析中Na成分说明存在上述腐蚀。

综上分析裂解炉对流段原料预热二段管线腐蚀机理是由氧化腐蚀和溶解氧电化学腐蚀共同作用导致的。

3 解决措施及优化方案

3.1 优化裂解炉烧焦和高备时的工艺操作

在裂解炉烧焦和高备时将原料预热入口管线上的DS扫线阀门打开,持续保持对流段管线中通入蒸汽,避免形成硫化物附着在炉管管壁,同时重点是保持管线内介质流通,防止形成凝液产生腐蚀。

3.2 优化稀释蒸汽(DS)发生系统pH控制

前期稀释蒸汽发生系统pH值指标为8~10,通过在系统中注入工艺水中和胺和注入碱液的方式进行控制,碱液的注入导致裂解炉稀释蒸汽(DS)中含有高浓度的Na盐。管线发生腐蚀后,工艺操作优化pH值控制方案,增加工艺水系统中和胺注入量,减少注碱量,降低稀释蒸汽中Na含量,通过取样对比分析DS(AP30010)中Na含量由5000ug/kg以上降低至300~400ug/kg。

3.3 对其余裂解炉管线测厚检测

裂解炉8#炉原料预热二段管线发生泄漏后,车间立即对其余7台裂解炉相同部位管线测厚发现均产生减薄,壁厚在1.8~4.5mm不等,车间根据减薄数据制定管线检修更换计划,将7台裂解炉原料预热二段出口减薄管线进行更换。

4 效果验证

2014年6月13日裂解炉8#炉对流段原料预热二段出口管线发生减薄泄漏后更换相同材质新管线。通过原因分析和垢样分析数据,车间制定操作优化方案,采取在裂解炉烧焦和高备时在原料预热管线内通入DS扫线蒸汽,保持管线内介质流通,降低稀释蒸汽发生系统注碱量。2015年、2016年、2017年车间委托设备检验所分别对8台裂解炉对流段原料预热二段出口管线进行超声波测厚检测,管线最小壁厚5.4mm(设计壁厚5.49mm),减薄量很小,大部分管线没有发生减薄。

目前车间采用两项优化操作后,工艺系统运行平稳正常,涉及的所有裂解炉设备部件均可靠运行、未发现任何异常。操作优化方案的实施大大降低了管线腐蚀速率,彻底解决了管线腐蚀泄漏隐患,取得成功。

[1]ASME B31.3-2010.

[2]中国腐蚀与防护学会.石油工业中的腐蚀与防护[M].北京:化学工业出版社,2001.

TQ050.9

A

1671-0711(2017)10(上)-0137-02