火电厂锅炉热效率计算及误差

2017-10-24李星宁

◎李星宁

火电厂锅炉热效率计算及误差

◎李星宁

近年来,国民经济快速增长,科学技术的革新日新月异,人们的生活水平不断提高。各种电气自动化设备的使用,为人们的日常生产生活带来极大便捷的同时,对电量的需求也与日俱增。所以火电厂也在近年来大力发展。火电厂的发电原理是利用煤在锅炉系统内的燃烧最终产生电能,所以火电厂的锅炉热效率是关系到火电厂发点效率的关键。本文首先对火电锅炉燃烧系统进行阐述,解析了影响锅炉热效率的重要因素;其次,重点分析火电厂锅炉热效率计算及误差;最后,对火电厂锅炉热效率计算提出展望。

火电厂全称为火力发电厂,主要是使用煤、天然气、石油等作为燃料制造电能的场所。生产过程具体包括步骤:煤在锅炉内燃烧产生蒸汽,将原本的化学能转换成热能,蒸汽带动汽轮机运作,热能再次转换成机械能,最后汽轮机带动发电机运作,将机械能转换成电能。本文主要结合工作经验,对火电厂锅炉热效率计算及误差进行分析。口过量空气系数不变时,随着沿烟气气流程漏风系数的增加,使排烟热损失增大。

火电锅炉燃烧系统

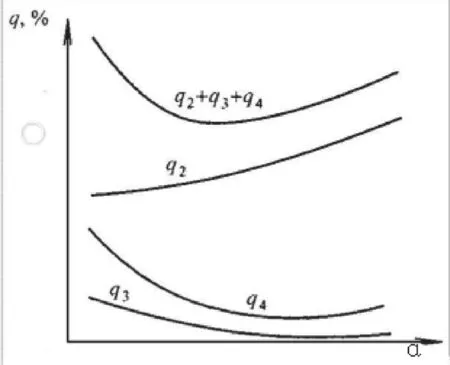

锅炉在产生蒸汽期间,将煤的化学能转变成了蒸汽中高温高压属性的储能,这一环节的转换效率就是指锅炉热效率。当前锅炉燃烧系统的根本任务即保障煤粉的全面燃烧,燃料的完全燃烧需要借助一定量的空气,事实上要想使燃料充分燃烧,必须要保证空气的充足,空气量与参与化学能转换的空气量间的比例是过量空气系数(α),通常情况下要使过量空气系数超过1,当过量空气系数小于标准值时,锅炉内的燃料将不会完全燃烧,导致飞灰中的含碳量不断增加,此种的热损失被人们称作为机械未完全燃烧热损失(q4),当α的系数值过大时,烟气量也会随着不断增加,烟气带走的热损失也将增加,人们将此种损失称为排烟热损失(q2)。在转换过程中存在一个最佳的数据值,既能保证两者的损失量,又实现了最佳锅炉热效率,如下图所示。烟气中并没有出现反应的氧气含量与α之间具有直接的联系,因此存在一个标准的烟气含氧量。在一定工作量的要求下,烟气含氧量直接折射出空气与燃料间的配比值,锅炉内各种风的大小程度影响到风与煤粉的燃烧情况,间接影响到燃烧效果。因此,提高锅炉热效率的根本方式是寻求最佳的含氧量与配风模式。

在进行锅炉设计过程中,q3可以按照经验数据选用。一般情况下,固态排渣煤粉炉,q3=0%。对于煤粉炉而言,q3一般不会超出百分之五。炉内过量空气系数增大时,炉膛出口的烟气容积也会不断增加,使排烟热损失不断增加。依据计算得知,当炉膛出

图1 最佳过量空气系数

锅炉热效率的计算

一般情况下,锅炉热效率的计算方法包括:正平衡与反平衡,文章主要以反平衡计算方法为例,此方法又称为热损失法,即:η=100-(q2+q3+q4+q5+q6)(%) 。式中η代表着锅炉热效率,q2为排烟热损失,q3为可燃气体不完全燃烧热损失,q4为固体不完全燃烧损失,q5为锅炉散热损失,q6为其他热损失,单位皆是KJ/kg,其所占热量的百分比即为q2:q6。在实际计算过程中只需要对应好关系量,带入具体数值就能求解问题。

其一,输入热量,具体包括以下两个内容:Qgy2与QyDW。Qrx代表着高位发热量;代表着低位发热量,单位都是KJ/kg。

其二,排烟热损失。 当烟气脱离锅炉的最后受热面时,自身依旧有一定热度,容易造成排烟热损失,通常情况下占比百分之五。同时排烟问题若不断升高,平均一个阶段排烟热损失就会对应增加百分之一。

其三,化学未完全燃烧热损失。排烟过程中残留I的可燃烧的气体如:一氧化碳、氢气、甲烷、重碳氢化合物等并没有完全燃烧而导致的热损失。一般情况下,在计算中其作为0处理。

其四,机械未完全燃烧热损失。q4代表着锅炉内由于煤粒自身没有完全燃烧而引发的热损失,q4是仅次于q2的第二热损失,通常控制在0.5~5%这一区间。影响q4热损失的因素有许多如:煤粉质量、锅炉内部构造、过量空气系数等。

其五,散热损失,主要是指锅炉内由于自身表面温度超出环境的温度,借助对流和辐射向四周环境散发出热量,常见的影响因素为锅炉的内部构造等。本项热损失的占比数值较低,一般此数值都是从现场实时获取的。

其六,灰渣物理热损失,q6实质是炉渣物理热损失,其是由燃煤锅炉排除的灰渣还具有比较高的温度造成的。对于固态排渣锅炉而言,依据锅炉的排渣率与排渣温度进行科学计算,其数量级约等于百分之零点二。由于当前并不具备直接在线测量装置,按照国际标准,固态排渣炉tlz通常读取八百度这一标准值。一般锅炉的沉降灰份额我们都取值为0,而沉降灰的温度则可以取任意值。

火电厂锅炉热效率计算及误差

计算所需量通常是采用约定值或定期解析值,无法在锅炉内主动获取,为计算锅炉热效率带来了一定阻碍,工作人员必须要采取一定方法,并在计算后求证结果的准确性。在实际测算锅炉效率过程中,可以依据实际情况合理选择正平衡和反平衡计算方法。在进行热平衡试验时,测定的项目包含:锅炉每小时的飞灰量、灰渣量及灰渣中残余碳的含量。对于运行中的锅炉,机械不完全燃烧的热损失可以通过热平衡实验来获得。对于一些无法获取实时量的煤质参数,工作人员可以采取定期输入定制的手法来获取信息。但是此种方法无法直接反映出煤质的燃烧情况,数值会存在一定误差。

一般情况下,q2是锅炉燃烧过程中最大的热损失。因此,在实际计算q2过程中,我们需要对氧气含量进行假定,若是数值误差超过1%,将会影响整个计算结果。这样一来,依据工作经验,求得最后误差值小于0.05%,此种影响是可以忽略不计的。依据工作经验,由于排烟含氧量预估值误差小于百分之零点零五,由此我们可以得出计算公式,即 QyGW=370℃ +1278° Hy-124°[Qy-Sy]。在高发热量中刨除烟气中水蒸气的反应,就可以算出低位发热量。在计算误差过程中,我们可以选择忽略。按照公式计算预估产生百分之零点二五的影响。通过计算分析热损失误差得知,因为q2约为5~10,我们可以将其简化为0.02%,最大误差不可以超过3.对比灰渣物理热损失与散热损失得知,误差出现明确波动。

在输入热量过程中,燃料物理显热QLX仅仅只占千分之一。在分析此物理量时,我们可以使用Qgy2与QyDW来求解q2,将影响值控制在百分之零点一,最大误差不可以超过6,计算公式即

简单的说,经过上述计算,q2与煤质分析参数间不存在关系,如此一来计算过程中通过输入煤质数据的方式造成数据失时的问题对于q2自身而言是不具备影响的。通过分析公式我们可以得知,q2主要是与过量空气数值与温度具有关系。在计算q4过程中,我们可以使用到AY,当AY存在20%的误差时,q4的误差可以假设为0.1%。由此我们得知,煤质参数对于q4的影响能力不强。

从实践应用效果来看,反平衡法计算热效率是可信的。将煤质参数固定后,虽然计算中仍旧存在误差,但是不至于影响整体计算效果。假设煤质参数已经接近最大误差,但是在实际计算中煤质扰动误差小于误差值,求得的热效率误差也会减少。若是煤质突然发生巨大变化,则需要立刻更换煤种,重新输入煤质参数,否者将导致计算误差不断增加。

在上述解析中,所有计算误差都是采用最大可能性的误差值。同时,在实际计算锅炉热效率过程中,工作人员可以将所有误差进行相加。事实上,许多误差都能够在合成阶段被抵消掉,由于锅炉热效率的反平衡计算相对复杂,没有严禁科学的误差合成要求。考虑到以上问题,我们可以认定计算误差小于0.3%即可。实际上,若是按照常用的合成方式,即误差控制在0.28%。因此,我们在未来的工作中需要找到一种方法,能够实时获取在线煤质参数,从而不断提升锅炉热效率计算的精准度。

综上所述,要想有效降低热效率计算误差,工作人员需要输入正确的煤质参数,反之会出现因计算差值过大而无法实现预期热效率的问题。如何选取恰当的量对煤质参数进行预估,尽可能规避煤质参数波动对计算造成的影响,我们需要不断深入分析的问题。

(作者单位:中国水利水电第八工程局有限公司国际公司)