普朗铜矿井下铲运机定位与计量自动化的研究与应用

2017-10-23赵冰峰张旭东冯兴隆刘华武韦权伟席海涛

赵冰峰,张旭东,冯兴隆,刘华武,韦权伟,席海涛

(1.云南迪庆有色金属有限责任公司, 云南 香格里拉市 674400;2.长沙迪迈数码科技股份有限公司, 湖南 长沙 410006)

普朗铜矿井下铲运机定位与计量自动化的研究与应用

赵冰峰1,张旭东1,冯兴隆1,刘华武1,韦权伟2,席海涛2

(1.云南迪庆有色金属有限责任公司, 云南 香格里拉市 674400;2.长沙迪迈数码科技股份有限公司, 湖南 长沙 410006)

简要介绍了普朗铜矿的地质特点和使用自然崩落法放矿管理的方法,并由此提出了使用基于RFID的井下铲运机定位与计量方法,以满足自然崩落法对放矿控制的严格要求,并将之实际运用在首采区,取得了识别率99%以上的效果。并实际探讨了现场实践中所遇到的关键问题和处理办法,同时对本方法进行了分析,确定了井下该定位技术的优势。

普朗铜矿;RFID;自然崩落法;定位系统

0 引 言

随着科学技术的发展和社会进步,企业生产经营逐渐转向机械化、自动化。减少人工成本已成为企业降本增效的主要措施。

机械化、自动化代替人工实施中,机械化、自动化水平直接影响到能否真正通过减少人工降低企业生产经营成本的关键。本文介绍了普朗铜矿使用基于RFID的井下铲运机定位与计量方法有效的减少生产作业人员,从而实现降低企业生产经营成本。

普朗铜矿隶属云南迪庆有色金属有限责任公司,矿山采用前进式拉底自然崩落法开采,一期采选工程设计规模为1250万t/a,服务年限为22 a。一期采选工程首采区服务年限为8 a。

1 放矿方法的选用及其要求

自然崩落法是一种依靠岩体内部的自然力实现矿石的崩落,依靠重力实现崩落矿石运搬的高效率、低成本、大规模采矿方法。尽管自然崩落法开采已经有110多年的历史,并在许多矿山得到了成功应用,但由于其适用条件、开采工艺、生产过程控制与管理的复杂性,针对具体矿床,必须在开发前期做好开采技术条件适用性、矿体可崩性、开采方案设计等研究工作,在开采过程中处理好拉底推进、聚矿槽爆破、削帮、诱导和崩落的关系,制定科学合理的放矿生产计划和放矿控制管理技术措施,确保整个开采过程的成功。自然崩落法所具有的技术、工艺和管理特点使其成为所有采矿方法中技术和管理水平要求最高、风险最大、贫化损失指标控制最难的一种采矿方法。

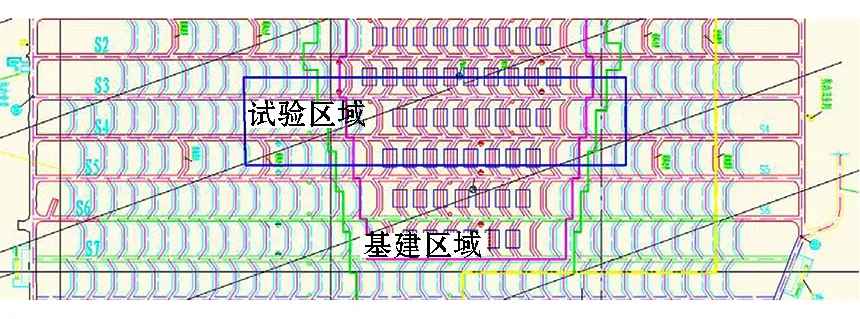

根据普朗铜矿区域地质特点,开采技术条件和矿体可崩性等参数,对自然崩落法管理的进一步研究。以3720首采区作为研究对象,见图1。

图1 3720首采区域

在自然崩落法的拉底、崩落和出矿三者之间,有一个彼此互相促进依存又彼此相互消长影响的合理匹配关系。这个关系在各个崩落发展阶段呈现出不同特点,协调处理三者之间的关系,构成了自然崩落法生产工艺的核心,影响着矿山中长期和短期计划编制中长期计划编制根据矿山中长期规划、区域地理环境、区域经济特性等制定,使用自然崩落法放矿优化软件解析上述因素,同时结和目标矿量和目标品位、拉底推进方式和中长期放矿模型,最后经过多目标综合处理,得到中长期放矿计划。

短期放矿计划编制是以长期放矿计划为基础。短期放矿计划编制不仅仅是得到日排产计划,更是根据实际放矿点的出矿量和出矿品位对当下的日排产计划进行调整,这个是短期放矿编制的关键。确保每一次铲装的位置和矿石量被如实和精确的记录。因为虚假的铲装数据会导致后续计划编制中剩余矿量与品位信息的失真,从而导致计划量与品位预计的失真。从国内的生产实践来看,由于缺乏自动化监测技术,导致人工工作量大,计划执行情况监督不到位,数据准确率差。

2 放矿进度的实时管理方法

2.1 系统概述

铲运机定位及计量自动化系统是国内首款针对矿用铲运机运行过程及铲装物料计量的智能化管理系统,针对矿井特定的生产环境,对装卸矿进行准确监控,并利用无线设备实时反馈为主要功能。为采用自然崩落法的矿山企业在实时监控环节提供最为有效的硬件支撑,减少矿山现场监督人员,为矿山精简人员提供了可能性。

如图2所示,该定位系统在主要功能之外还提供了司机和控制中心的实时交互功能,为紧急避险和故障快速排查提供了有效手段,能够提升沟通效率,降低沟通成本。

该系统的运行流程见图3。

图2铲运机定位及计量自动化系统

图3 系统运行流程

利用位置识别技术记录铲运机装载、计重、运行、卸矿一个闭合流程的轨迹信息,然后对此信息进行轨迹分析,从其运行轨迹是否形成运行闭环、装卸载时间是否满足停留时间要求,是否触发了记重装置,以及获取其最远的运行距离进行数据分析,得到其运行时间、装载矿量、装载出矿点信息,将生产信息以无线的方式发送至智能无线终端,经过网络送至指挥调度中心,以作为指挥调度的根据,如图3所示。

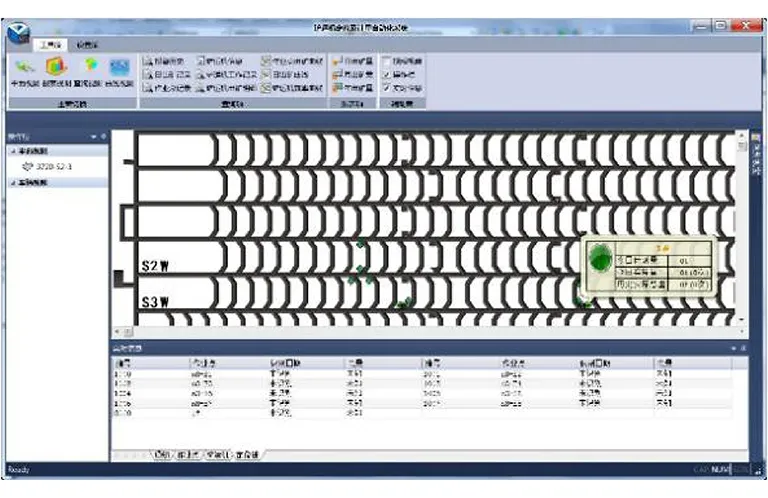

铲运机定位及计量自动化系统,可以做到远程配置设备,图形管理设备状态,查询设备历史状态,报表输出,具体见图4。

为了使矿山各个子系统能够采用统一的平台进行管理,避免形成信息孤岛,造成矿山静态、动态数据分别管理、相互独立,不能或难以进行融合与共享,因此,本研究将铲运机定位及计量自动化系统作为矿山平行系统的子系统,采用统一的平台进行展示与管控。

2.2 实时定位

在系统构建的功能背景之下,重点便是如何进行准备机车定位。基于井下独特的工作环境,无法接受卫星发送的基于空间地理位置的定位数据,需要间接的通过其他新的方式来获取定位数据。

其他的方式主要以找参考点的方式进行。例如通过电磁互感寻找电感线圈,通过摄像头识别特征物,通过红外寻找热源,通过超声波,但是发现这些技术在井下不适用。由于矿下经常进行放炮,线圈的有效保护和供电,是个不可解决的问题。井下工作环境十分昏暗,不利于图像处理中特征物的分析提取。而开采过程中经常伴随着有毒可燃气体的释放,如果使用热源是十分危险的。

图4系统软件功能架构图

经过慎重考虑使用当今十分普遍的基于RFID的定位技术,以满足在井下恶劣环境下,铲运机放矿的严格控制。RFID即射频识别技术,是一项利用射频信号通过交变磁场或电磁场实现无接触信息传递,并通过所传递的信息快速地进行目标识别的技术。识别工作无须人工干预,可以工作在各种恶劣的环境下,并支持多目标识别。一个简单的RFID系统是具有唯一的ID号,读写器与其进行无接触的信息交换。国外RFID定位技术被较早用于煤矿。在美国煤矿必须为矿工配备基于RFID的人员定位的无线追踪系统。智利铜矿巨头Anglo America公司也采用RFID来追踪矿工和矿车。

而将RFID技术应用于铲运机定位并进行规模性实施并用于放矿控制尚属首次。本系统将基于RFID技术的智能定位桩安装于井下特定的空间位置,由于其具有唯一的识别码,并在编号后不断的向外发送信息,当车载终端处于其信号范围之内时便可获取车载终端的空间定位信息,通过不间断的获取车载终端的定位信息来判定车辆的行进路线,从而得到其工作进度。

本定位系统中使用的智能定位桩为低成本设计。考虑到定位桩的设备用途和矿下环境的特点,在一个检测系统中会使用数量较多的智能定位桩,故而需要做好产品及维护成本把控。此设备为一次性钢构树脂灌封,可以有效避免因为基建和作业带来的设备损害。该设备在设计过程中充分考虑使用年限的问题,故而从电路结构到软件操作中采用了低功耗设计,配备有高性能大容量电池ER26500,低功耗无线芯片,合理的设备唤醒和睡眠频率:1秒一次,使得该设备在理论上可以持续工作至少五年之久。这些特点使得该设备具有极高的性价比,并可以节约客户一大笔设备与维护的成本。

在本系统中使用的车载终端起到交互的作用。一方面将控制中心的放矿作业计划下发到车载终端上,使得司机按照计划进行作业,同时可以下发报警,将险情以最快的方式告知该区域的作业司机。同时该设备具备采集,上传数据的功能,能够将铲运机的运行状态,工作进度及视频监控数据上传指挥中心,当有司机发现有险情的的时候可以上报,并与直接语音与控制中心通话。同时配有本安防爆摄像头,能够有效起到监督与取证的效果,以最大的程度保证监督,取证和沟通的有效性。

本次实验区域共有进路32条,溜井2条。共采用4台矿用无线发射终端,44台智能定位桩,分布方式为每个溜井配备两个智能定位桩,每个出矿进路采用一台智能定位桩,并沿穿脉两端相对放置两台矿用无线发射终端。铲运机在行进过程中,会沿着穿脉,出入出矿进路和溜井,从而读取沿途带有坐标标签的智能定位桩的RFID信号,并将从RFID信号解析出的坐标标签通过车载无线设备发送至川脉两端的矿用无线发射终端,实现了上传定位数据的功能。图5为铲运机定位及计量自动化系统界面,可以对所有安装的定位桩一目了然;图6为矿上平行系统界面,对现场每台铲运机工况做到实时把控。

在具体的实施过程中需要控制智能定位桩的可识别范围。在具体实施过程中,确定信号中心点,再沿信号中轴线向巷道顶部打孔,自适应调节发射功率,在分析了该巷道出矿进路规律后,维持可识别范围重复区域小,并且不存在无信号区域,将辐射范围控制在3.5 m,也就是将精度控制在7 m的范围内,做到了与一般GPS定位数量级一致,达到了与装载了GPS一样的精度效果。

在具体的实施过程中穿脉的无线WIFI的覆盖率是十分重要的。该区域中所有的数据传输均由无线传输,故不仅需要保证信号的穿障性还需要保证信号带宽,最终选用2.4 G与5.8 G双频段技术,2.4 G信号有较好绕射与穿透能力,在具有障碍物或者有弧度的巷道中比5.8 G具有更好的信号质量;而5.8 G具有更好的频宽,使得具有更高的信号传输速度,这个优点有利于本安防爆摄像头的数据传输,使得视频传输不卡顿,能够实时传输更高质量的图像;故而使用2.4 G和5.8 G的信号能够有效使得无线网络能够传输更多数据,也能覆盖较广的范围。经过现场验收测试在600 m范围内的动态,静态实时视频测试,语音通话测试均能做到无卡顿和高清的状态,说明该无线覆盖和通信质量是满足要求。

图5 铲运机定位及计量自动化系统界面

图6 平行系统实时工况

3 该定位系统的优点

该定位系统针对矿下工作特点,系统具有很高的可靠性,具有良好的定位稳定性,同时具有信息的时效性,且能降低人工带来的成本损失。

该系统在架构上具有较高的鲁棒性。铲运机自身信息的获取采用RFID非接触式的方式,铲运机信息的传递采用WIFI的传输方式,故而可以看到各个模块相对独立,并且信息的传递采用无线的方式完成,加强了该系统稳定性;该设备从结构设计时考虑到的防水设计,到接口选用标准工业防水接口,到选用防爆摄像头,都切实考虑到设备工作的防护;设备在设计的时候多使用机械按键,这种报警的方式可靠性高;而本电路设计考虑到了铲运机供电不稳定的特点,并且做了专业防护。

将RFID运用于井下定位是十分合宜的。相比于其他的定位技术RFID定位技术较早的应用于矿下 ,具有更多的案例进行借鉴,技术也相对而言就更加成熟。其实这不是没有原因的:井下定位技术RFID技术较红外,激光,雷达,UBW,WIFI定位而言具有更低的开发难度,具有较低的技术成本,同时也具有更低的硬件成本。

该系统具体实时性的特点。能够在无线网络的支持下实现实时下发作业指令,设备在接受了下发报警信息后进行喇叭报警;并支持工况数据的上发,这不仅有利于指挥中心对司机进行工作状态判定,也有利于指挥中心对于工作进度的把控,有利于对工作计划的反馈与调整;同时还支持语音对讲,减少了沟通成本,并上传视频信息,让井下工作状态一目了然。在作业人员按下报警按钮后,该报警信息自动上传到指挥中心。该系统与平行系统对接,可以以3D的形式直观的显示现场工作状态,有利于调度员对于整体工况进度的把握,便于进一步排产。

能够有限降低人工带来的成本损失。铜矿峪铜矿自1989年11月自然崩落法投产伊始,成立了放矿控制科,专门负责自然崩落法出矿的各项管理工作,管理人员专门从事24 h的放矿管理工作。然而采取人工管理方式的效果并不是很理想,放矿管理经常出现漏记错记等无法人工操作避免的现象,导致了放矿控制不合理,频繁出现大矿矿石,导致了漏斗破坏严重,形成了大量的望天斗和塌落耙道。有鉴于此,人工计量的方式必须被电子计量的方式所取代,这里使用通过时间轨迹来判断装卸矿次数的实用方法,且确切数据证明其装矿卸矿识别率达到了99%;其次此系统可以省去人工计数导致的每年度百万左右的人力成本,做到为矿上企业减负。

4 结 语

在技术越来越发达的今天,希望层出不穷的新技术在给生活带来便利与安全的同时,普朗铜矿关于自然崩落法的研究和RFID技术在普朗铜矿的研究应用也能带来新的思路,更高的经济效益和更安全的生产环境,同时也为国内关于自然崩落法的研究作出更大的贡献。

[1]古德生,李夕兵.现在金属矿床开采学技术[M].北京:冶金工业出版社,2006.

[2]冯兴隆,吴维虎,袁明华,等.DIMINE软件在普朗铜矿地质建模中的应用[J].中国矿山工程,2014(06):19-22,48.

[3]刘华武,冯兴隆,梁江波,等.普朗铜矿大规模开采关键技术应用研究[J].矿业研究与开发,2016,36(07):1-5.