大梁矿业膏体充填料浆可泵性与充填堵管因素研究

2017-10-23李艳刚祁连忠

李艳刚,祁连忠

(四川会东大梁矿业有限公司, 四川 会东县 615200)

大梁矿业膏体充填料浆可泵性与充填堵管因素研究

李艳刚,祁连忠

(四川会东大梁矿业有限公司, 四川 会东县 615200)

大梁矿业采用膏体充填,在生产过程中常常发生堵管事故,因此,为了分析堵管原因,测定了正常充填和堵管时的充填料的粒级组成,并通过在堵管骨料中添加细颗粒物料的方式,顺利实现了堵管骨料的充填。结果表明,在膏体泵送充填中,骨料粒级组成对料浆的可泵性起着关键性作用,尤其是细颗粒物料所占百分比决定着料浆的顺利充填。

膏体充填;可泵性;充填料浆;堵管

0 引 言

四川会东大梁矿业有限公司前身为会东铅锌矿,2010年由西部矿业集团控股并改制。由于改制前的无序开采,导致矿井地表及临近山体产生的地质灾害,已严重影响了矿山安全生产。为保证矿山持续安全生产,避免地质灾害发生,减小矿山生产对自然生态的影响,必须对已开采的矿区地质进行维护。通过对会东铅锌矿开采条件进行深入研究后,矿山设计采用上向进路胶结充填法对东部采区进行回采,利用矿山前期露天采矿排土场矸石料作为骨料,水泥等作为胶结料制备成膏体进行泵送充填[1-5]。

1 充填工艺简介

大梁矿业膏体泵送充填采用水泥、碎石、水作为充填原材料。水泥用散装水泥罐车通过公路运输到充填站;碎石由南侧排土场就地取材,通过破碎系统加工成符合充填要求的骨料;水为井下涌水。3种材料按一定比例混合搅拌成膏体,通过充填工业泵加压,经管路长距离输送至充填采场空区。充填工艺主要分为以下几部分[2-3]:

(1) 原料供给系统。原料供给系统由原料堆场、装载机、上料斗、振动给料机、带式输送机、上料车间组成。通过装载机将原料装入上料斗,通过上料斗进入振动给料机,振动给料机再将原料均匀地卸入带式输送机上,供给骨料制备系统。

(2) 骨料制备系统。骨料制备系统由对辊式碎机、圆振动筛、除铁器、带式输送机、破碎车间组成。该系统主要是将大粒度碎石破碎成小粒度碎石,由圆振动筛将粒度<15 mm的碎石筛分出来成为成品骨料。骨料制备系统生产能力为70 t/h,进料粒度≤300 mm,成品骨料粒度<15 mm,其中粒度<5 mm的碎石占40%左右。

(3) 混合搅拌系统。混合搅拌系统由两套独立运行计量、搅拌机组成,包括骨料仓、骨料计量斗、斜带式输送机、骨料待料斗、粉料罐、螺旋输送机、粉料计量斗、粉料待料斗、水箱、水泵、水计量斗、水待料斗、双轴卧式搅拌机、膏体缓冲斗组成。混合搅拌系统采用静态计量、周期性搅拌,这种方式具有较高的配比精度,保证膏体泵送时不易发生离析、堵管现象。

矿山充填系统在建成后的试运行阶段,由于所取用矸石级配变化大、作业人员操作熟练度不足等原因,在充填作业中曾发生过不同程度的堵管事故。在总结堵管事故的经验过程中,基于充填材料物理性质实验,对充填料浆的可泵性与堵管因素进行了分析。

2 充填骨料物理性质的测定

充填材料的物理性质对两相流结构和水力学性能以及对充填体的力学性质有很大影响,所以在研究水力输送理论和充填料浆之前,应当先研究材料的物理性质。针对大梁矿业充填矸石料进行了以下物理性质实验。

(1) 充填矸石料比重、松散容重、孔隙率的测定。实验测定结果见表1。

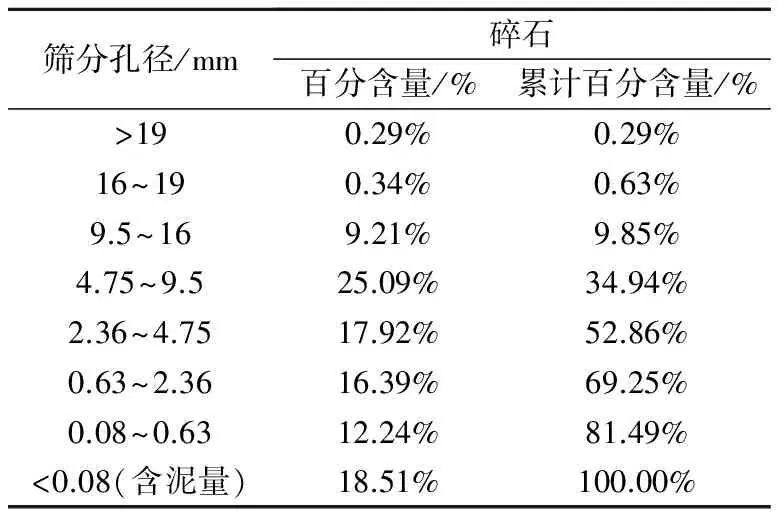

(2)充填骨料粒级组成测定。在实验室采用人工筛析的方法测定碎石粒级组成,测定结果见表2。

(3) 充填料浆坍落度、扩散度测定。充填所用全粒级碎石骨料在实验室进行多组坍落度测试,结果见表3。

表1 全粒级碎石比重、容重、孔隙率

表2 全粒级碎石粒径分布

表3 充填料浆坍落度、扩散度测试结果

由表3可知,配比相同的情况下,重量浓度越高的料浆塌落度越低、扩散度越小;质量浓度86%的料浆塌落度平均值为23 cm,质量浓度为87%的料浆塌落度平均值为20.3 cm。

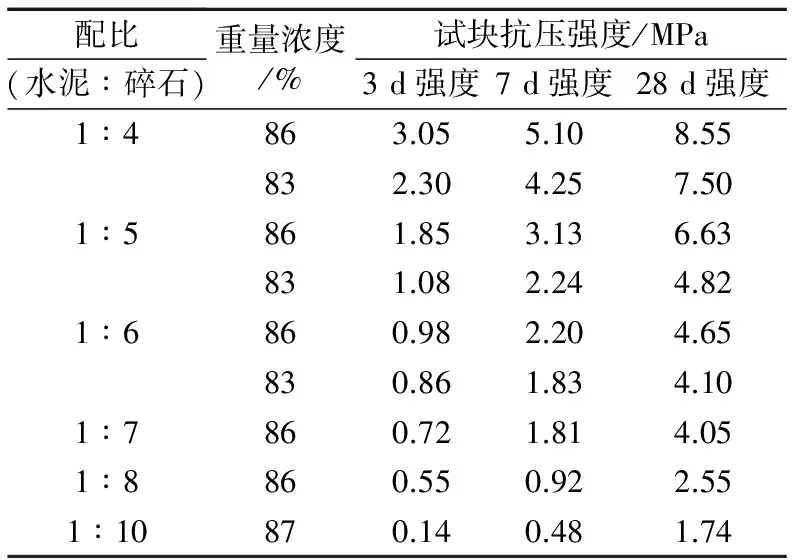

(4) 不同配比、浓度充填体试块抗压强度测试。在料浆满足可泵性的前提下,形成的充填体还必须满足强度要求,矿山所采用的上向进路胶结充填采矿法要求充填体7 d强度达1.5 MPa以上,测试结果见表4。

从表4可以看出,灰砂比1∶7以上比例的充填体试块都能满足采矿方法对充填体强度的要求[6-9]。

3 充填料浆可泵性与充填堵管因素分析

可泵性是反映膏体在泵送过程中流动性、可塑性和稳定性的一个综合指标。流动性取决于浓度和粒级组成;可塑性是克服屈服应力后,产生非可逆变化的一种性能;稳定性是抗沉淀、抗离析的能力。

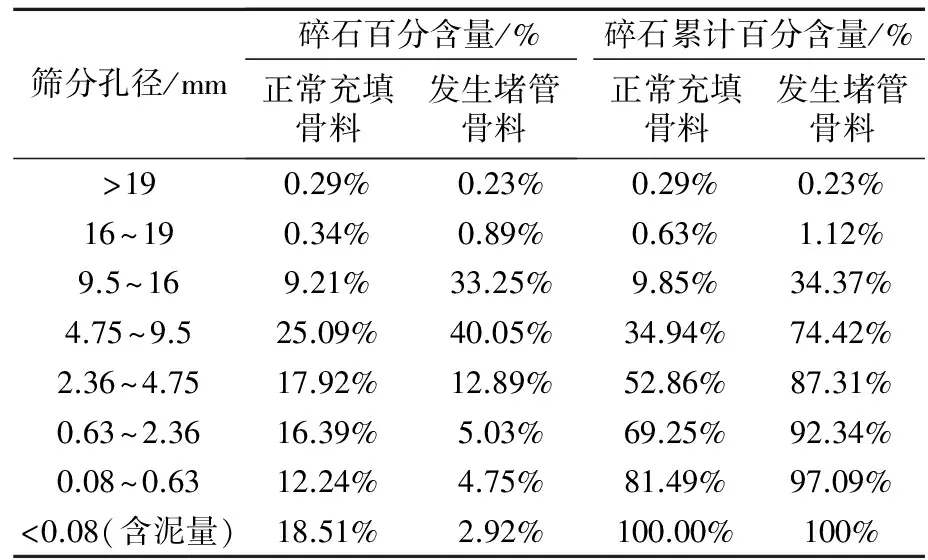

对正常充填和发生堵管的充填料进行分析,两组状态的料浆颗粒粒径差别较大,经测试其结果见表5。

表4 充填体试块抗压强度测试结果

表5 正常充填与发生堵管骨料粒径分布情况对比

从表5可以看出,两组充填料级配上的差异主要在于9.5~16 mm、4.75~9.5 mm以及小于0.08 mm三个粒径范围的颗粒百分比含量。从粒径级配的角度,可将形成膏体的骨料以0.25 mm为界分成大于0.25 mm的粗骨料和小于0.25 mm的细粒级混合料,-20 μm为极细粒级。混合料的粒级组成对膏体的力学性能及输送起着决定性的作用。细粒级与水形成混合料浆黏附在粗颗粒惰性材料的表面,并充填孔隙,特别是-20 μm细粒含量起着稳定膏体的决定作用,国内外试验研究经验认为,其含量必须大于15%[10]。

生产过程正常的充填作业中,所取用矸石料含泥量大于15%,配制水泥∶矸石=1∶6的充填料浆进行泵送,泵送能力为60 m3/h,充填工业泵的泵送压力在0~3 MPa范围内,料浆泵送非常流畅。

在取用含泥量小于15%石骨料的充填中,同样配制水泥∶矸石=1∶6的充填料浆进行泵送,泵送能力60 m3/h,充填工业泵的泵送压力最高可达13.33 MPa,接近充填泵的极限压力,造成充填工业泵S摆管无法摆动,料浆在充填管道内凝固进而造成堵管事故。

事故发生后,在发生堵管的矸石料中掺入细粉料,细粉料采用雷蒙磨将碎石研磨成细度-200目(0.74 mm)的石粉,测出碎石料中的含泥量,再按碎石料中含泥量与掺入的石粉质量之和占混合料的质量百分比为15%进行混合,使用混合料配制水泥∶混合料=1∶6的料浆进行泵送,泵送能力60 m3/h,充填工业泵泵送压力表现正常,一个冲程内泵送压力在0~3MPa范围内,料浆可流畅泵送。

4 结 论

通过对矿山生产过程中堵管事故的分析,测定了正常充填和堵管时的充填料的粒级组成,并通过在堵管骨料中添加细颗粒物料的方式,顺利实现了堵管骨料的充填。结果表明,在膏体泵送充填中,骨料粒级组成对料浆的可泵性起着关键性作用,尤其细颗粒物料所占百分比决定着料浆能否顺利充填。

在后续的生产过程中,矿山以控制<0.08 mm的细颗粒百分含量(含泥量)占碎石骨料总量15%以上作为依据进行备料,实时对成品矸石料进行筛析检测,对含泥量不足15%的成品矸石料进行石粉掺加,有效的预防充填堵管事故的再次发生。

[1]宋嘉栋,林卫星,欧任泽,等.四川会东大梁东部充填采矿方法试验研究[R].长沙:长沙矿山究院有限责任公司,2014.

[2]宋嘉栋,欧任泽,等.国家十二五科技支撑计划课题“袋装充填采矿技术及新型充填外加剂研究”中期检查报告[R].长沙矿山研究院有限责任公司,2014.

[3]宋嘉栋,欧任泽,柳小胜,等.香炉山钨矿安全开采关键技术研究[R].长沙:长沙矿山研究院有限责任公司,2014.

[4]宋嘉栋,甯瑜琳,詹 进,等.袋装尾砂充填及围空区采矿柱技术研究[J].矿业研究与开发,2014,34(5):1-2,35.

[5]柳军斌,柳小胜,费汉强,等.高进路转无砼假顶低进路回收边角矿体的对策探讨[J].采矿技术,2008,8(3):1-2.

[6]卢 栋.上向进路分条充填采矿法在望儿山金矿的应用[J].金属矿山,2005(1):26-28.

[7]何洪涛,周 磊,王湖鑫.上向水平进路充填采矿法在和睦山铁矿的应用研究[J].有色金属(矿山部分),2012,24(1):14-16.

[8]岭镍矿下向胶结充填采矿法应用研究[J].中国矿山工程,2012,41(1):17-20.

[9]崔继强.金川矿区破碎矿石下向六角形进路充填采矿技术研究[D].长沙:中南大学,2012.

[10]姚中亮.全尾砂结构流体胶结充填的理论与实践[J].矿业研究与开发,2006,26(S1):15-18,48.

2017-02-23)

李艳刚(1990-),男,云南弥勒县人,助理工程师,主要从事采矿工程方面的工作,Email:757924600@qq.com。