基于网络控制系统的故障诊断技术与应用

2017-10-21林水泉胡勤覃爱淞

林水泉 胡勤 覃爱淞

摘 要:随着机械设备的长时间运转,可能会出现不同的故障类型,不但影响设备的正常运行,严重的可能会危及人类生命的安全。然而,随着社会的不断发展,机械设备的故障诊断与检测技术越来越成熟,利用网络控制系统与故障诊断技术相结合,能够很好地检测出机械设备故障的各种问题,为机械行业的发展起了重大的作用。本文以某实验室中的机组仿真与智能故障诊断实验室的多级离心风机为例,对其进行网络控制系统的故障诊断技术方面的探讨。

关键词:离心风机;故障诊断;控制系统;网络控制

中图分类号:TP399 文献标识码:A

Abstract:With the long running of mechanical equipment,different fault types may occur,which not only affect the normal operation of the equipment, but the serious would endanger the safety of human life.However,with the continuous development of society,the mechanical equipment fault diagnosis and detection technology becomes more mature,and that use of network control system and fault diagnosis technology, which is able to detect all of the mechanical equipment fault, and play a major role in the development of machinery industry. In this paper, the multistage centrifugal fan in the laboratory of unit simulation and intelligent fault diagnosis in a laboratory is taken as an example, and the fault diagnosis technology of the network control system is discussed.

Key words:Centrifugal fan;Fault diagnosis;Control system;Network control

一、背景

随着科学技术的发展,机械设备在石化行业、化工企业、机械厂等企业中广泛使用,为其发展作出了很大的贡献。但是,由于设备长期运行,难免会出现不同的问题,给企业造成了很大的麻烦。一旦设备出现故障问题,如果没能及时地检测出来,一方面可能会造成设备生产效率低;另一方面可能造成企业的停产;重要的还可能会出现危及人类生命的安全事故。因此,為了减少不必要的损失,避免安全事故的发生,同时也为了企业得到更大的发展,对各机械设备进行定期或者长期监测与检测很重要也很有必要。

二、网络控制系统描述

网络控制系统,顾名思义指的是通信网络构成的闭环回路的空间分布式控制系统[ 1 ],英文名为:Networked Control Systems,简称为:NCS。在某个区域内的现场检测与控制及操作设备和通信线路的集合,可用来提供设备之间的数据传送,为了实现设备与用户之间的资源共享和协调操作[ 2 ]。

总之,网络控制系统是一个包含网络与控制的整体,其性能包括网络性能和控制性能,最终目的是为了更好地优化与提高整个网络控制系统的性能[ 3 ]。

在工程实践中,网络控制系统对安全性和可靠性要求很高,如果设备出现微小的故障不能及时检测出来,将会造成很大的灾难和损失。目前,我国很多石化、机械等行业出现不同的设备故障问题,严重影响了企业的生产效益,造成了很多不必要的损失。然而,近年来随着网络控制的发展,运用到故障诊断技术上,对设备的检测与监测带来很大的帮助。本文就关于网络控制系统与风机故障诊断相结合,为风机不同故障类型的检测与监测提供了参考价值,并应用到企业中去。

三、故障诊断技术

故障诊断,顾名思义就是对设备某部件的故障问题进行检测,确保设备的安全运行。同时,故障诊断技术通常用在机械设备上,主要任务是监测机械设备在运行过程中的实时动态,确定是否异常,并且通过早期发现故障问题,从而确定造成故障的原因,最终预测故障发展趋势的技术。

近年来,随着科学技术的不断发展,我国的故障诊断技术经过不斷的实践与探索。一方面我们不断地总结过去的成功经验,经过大胆的尝试与创新,肯定科学客观规律,进行新的探索;另一方面我们通过更加努力的学习,做到扬长避短,引进外国先进的技术以及科学的成果,使之与我国的机械设备工程结合起来。总的来说,机械设备诊断技术包括了设备状态检测和故障诊断的总称,不但能够保障设备的安全,同时也提高了生产效率,降低了设备的维修费用,给公司企业带来较大的经济效益;而且在机械设备维修管理上,是一种可靠性很高的工程技术。所以说,故障诊断技术对我国机械设备的监测提供了很大的帮助,并且为检测行业的发展立下了重要的铺垫。

四、离心风机简述

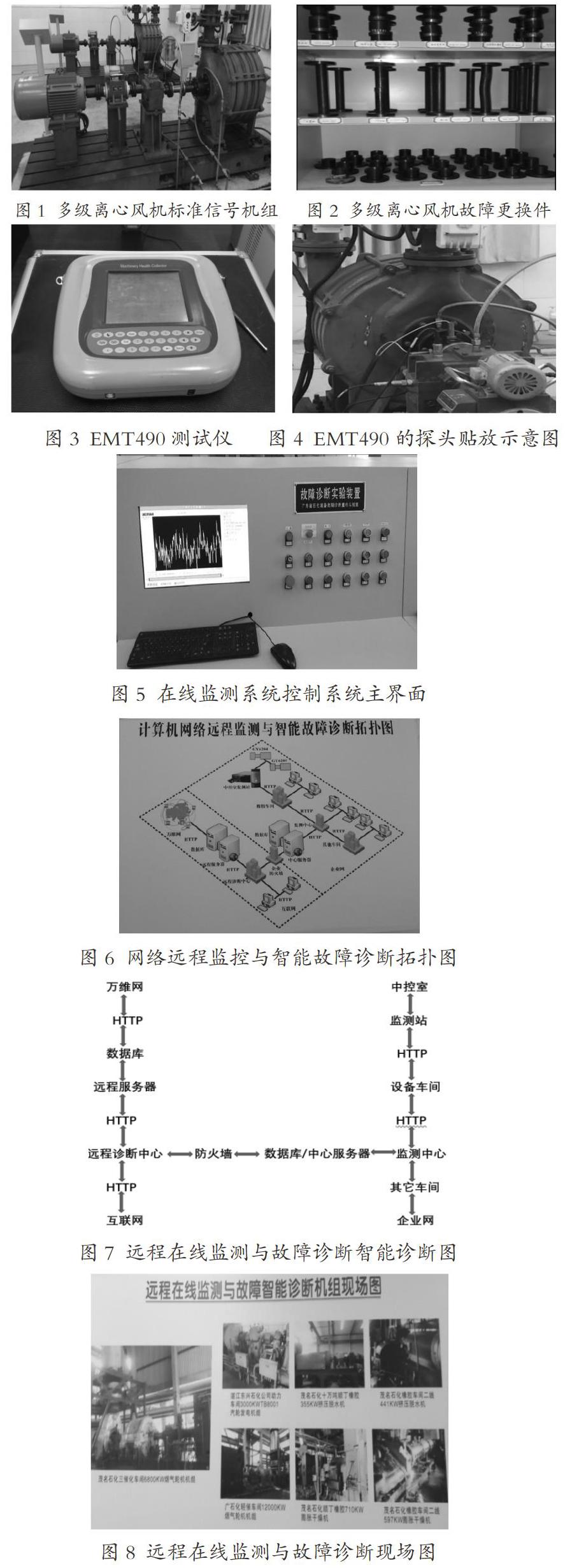

机组多级离心风机标准信号机组(如图1所示),主要构成部件为:11KW的5级离心风机加变速箱、扭力传感器、变频电机、标准平板以及各种故障轴、齿轮、轴承件等。此外,离心风机所发生的故障类型很多,其中常见的单一故障分为两大类,一是风机里面的故障问题,包括:风机轴承缺滚珠、风机轴承滚珠磨损、风机轴承外圈磨损、风机轴承内圈磨损、风机裂轴、风机弯轴;二是变速箱的故障问题,包括:轴承缺滚珠、轴承滚珠磨损、轴承外圈磨损、轴承内圈磨损、裂轴、弯轴、齿轮缺齿、齿轮磨损、齿轮裂齿等。然而,风机也会出现不同的复合故障,出现的情况为以上故障的组合,例如:风机轴承外圈磨损与齿轮缺齿的复合故障。

总的来说,离心风机在运转过程中,可能会出现不同的故障类型,每一种不同的故障产生的振动值、噪音都不一样;因此,只要提取不同故障的特征值,进行仿真与模拟分析,便可得到不同故障类型的数值;对风机故障诊断离线与在线监测提供了扎实的基础。多级离心风机常见的故障更换件,如图2所示。

五、网络控制系统与故障诊断技术

在网络控制系统中,如何与设备的故障诊断技术相结合,对故障诊断有着非常重要的作用。所谓的故障诊断技术,就是通过被诊断系统的各种状态信息,结合网络控制系统的作用下,进行采集数据信息的综合处理,最后获得有关设备运行和故障状况的综合评价过程。近年来,大部分学者针对设备故障展开网络控制系统的研究,并取得了一系列的研究成果[ 4 ]。

此外,我国科学技术的不断發展,监测技术越来越高,与传统的控制系统相比,网络控制系统已经取得了很大的进步,不但能够实时显示被控对象的工作情况和数据的统计过程及结果,而且所测监控数据十分精准[ 5 ]。基于网络控制系统,将其与设备的故障诊断技术结合起来,不但能够实时监测着机械设备的运行状态,而且通过对所采集数据的后处理,也能够预测设备故障未来的发展趋势,从而能够为故障诊断技术带来更加准确的检测数据。从而有利于设备安全有序地运行,减少不必要的损失,同时也避免企业重大安全事故的发生。因此,机械设备的故障诊断技术的不断进步,与网络控制系统所起的作用是密不可分的。对于机械设备的故障诊断检测,下面与网络控制系统相结合,进行以下的简述。

(一)离心风机离线检测

离心风机的离线检测,顾名思义就是采用检测仪对运转的风机进行手动的检测。本研究对离心风机离线检测所用的仪器为EMT390、EMT490测试仪(如图3所示),风机转速调为1000r/min,额定电压为220V,测试仪的频率设为1024HZ。为了实验数据的准确性,选用同一台离心风机、同一位置进行模拟仿真实验。首先,在风机变速箱上标示出探头的位置,所选的位置尽量表面平整,并且尽可能让探头接近变速箱轴承与齿轮处,避免采集的传递信号失真;接着,将采集仪EMT390或EMT490的探头按照标示的位置贴上去,如下图4所示。并检查探头的位置是否松动;然后,将启动设置好参数的采集仪,进行风机振动信号的采集;最后,将采集到的信号值进行后处理,便于数据的分析。通过多次故障件的更换、测试与处理后,得到正常状态、轴承外圈磨损、轴承内圈磨损、齿轮缺齿、滚珠磨损5个类型的振动值。通过各自振动值的不同,可以判断为不同类型的故障。

(二)离心风机在线检测

离心风机在线检测,指的是在离心风机不停机的条件下,长时间利用采集系统对其进行信号检测。为了离心风机离线与在线数据的检测准确性,两者的探头都贴在变速箱的相同位置上。在线检测系统主要由加速度传感器、速度传感器、信号转换装置、采集系统、控制系统主界面等组成(如图5所示)。通过多次故障件的更换、测试与处理后,得到正常状态、轴承外圈磨损、轴承内圈磨损、齿轮缺齿、滚珠磨损5个类型的振动值。也可以通过各自振动值的不同,判断为不同类型的故障。经过离线与在线的结果分析,同一个的振动值都接近,从而说明了离线与在线的检测数据的可靠性高。

(三)离心风机远程检测

离心风机远程检测,顾名思义就是脱离风机现场,利用互联网远程控制系统,对风机的检测数据进行远程监控。其实,远程检测控制系统就是由在线监测数据的基础上,通过电脑远程控制,将其信号反映到其它电脑上。也可以说是,在线检测经过远程控制演变为远程检测系统,其工作原理与在线监测一样。因此,网络控制系统主要应用在远程控制系统与复杂的控制系统中,因为其具有布线简单和资源共享等优点[ 6 ]。

计算机网络远程监控与智能故障诊断拓扑图,如上图6所示。

基于故障诊断的远程监测系统,主要是通过远程控制,把监测中心的数据传输到远程诊断中心上来。首先,中控室监测站连接着GY6204、GY6205装置,并且通过HTTP将其与设备车间的设备连接起来;接着把测试探头、传感器接在设备上,通过数据线、数据采集处理器基站等把所测的信号反馈到监测中心上;然后,通过万维网、数据库、远程服务器、互联网等构建远程诊断中心;最后,远程诊断中心通过数据库、中心服务器、防火墙等中间站,把监测中心所采集的数据信号传送到远程诊断中心(如图7所示)。这就实现了计算机网络远程监控设备的故障诊断的实时数据与信息。远程在线监测与故障诊断智能诊断机组现场图,如图8所示。

(四)离心风机离线与在线、远程控制检测区别

综述所述,离心风机故障诊断分别采用了离线检测、在线检测、远程检测三种方法,虽然都可以起到故障诊断检测的作用;但是,每一种适用的场合都不一样,各自方法都有其优缺点。

离线检测,适用于对现场某机械设备局部异常时,利用EMT390、EMT490对其进行检测。其优点为:第一,针对性强;第二,便于快速采集信号的获取;第三,准确性较高。其不足之处为:第一,现场噪音干扰,影响信号的采集;第二,要到现场去测试;第三,数据需要后处理,不能马上得出比较的结果;第四,测试费时、费力。

在线檢测,适用于现场,也可以通过传输数据线远离现场进行检测,利用在线检测系统对设备实时进行监测。其优点为:第一,采集信号准确性高;第二,信号值易于获取,结果在电脑上直接显示;第三,测试省时省力。然而,其不足之处为:第一,灵活性不强;第二,信号传输中要确保线路、装置等完好。

远程控制检测,一般用于非现场场合,例如在办公室、监控室、家里等地方,对现场的采集数据进行监测。其优点为:第一,随时都可以了解设备的实时状态;第二,灵活性强,很方便;然而,不足之处为:发现故障问题处理不够及时。

综上所述,可见离心风机离线与在线、远程控制检测各有各自的优势,根据不同的场合,选择合适的检测方式很重要,以便于我们基站对所采集的数据进行后处理。对于所采集到的数据,通过智能故障诊断系统数据采集处理器基站进行数据后处理,如下图9所示。

六、控制网络系统与故障诊断存在问题

(一)造成网络信息时滞

在控制网络系统与故障诊断结合中,网络发生时滞是它们存在的关键性问题。在控制网络系统中,网络系统造成的时间延迟会直接影响其性能[ 7 ]。然而,造成网络信息交换时间延迟的主要原因为:数据信息碰撞、传输途径的多样化、信号连接中断、网络拥塞等。如果存在控制器是线性时不变系统时,系统产生的时滞就会结合在一起,给控制系统带来了时间滞后,将会影响传统故障诊断系统的性能,不利于故障诊断的检测[ 8 ]。如下图10所示,系统结构图为典型的网络闭环系统,系统中存在着两个时间滞后,分别为:一是控制器与执行器之间产生的时间滞后;二是传感器到控制器之间产生的时间滞后。这两种时间滞后都影响着传统故障诊断系统的检测性能。

總的来说,控制网络系统造成各节点在数据处理中的时间延迟原因为:网络协议、负载状况、网络结构等因素。但是,数据包在网络传输中不可避免地发生时延,其主要的原因是:网络宽带和服务能力的物理限制[ 9 ]。如果出现信号时滞情况,就会表现出随机、有界、无界、固定等特征,为控制网络系统减少时延提供了参考的意义。

(二)造成网络信息数据包丢失

在控制网络系统中,如果出现节点故障,或数据信息发生冲突时,可能会发生网络信息数据包丢失的现象。根据丢包的特点,可分为主动丢包和被动丢包[ 10 ]。同时,造成信息数据包丢失的主要原因为:网络的拥塞、信号连接的中断、信息节点的发送权竞争失败等。总之,丢包现象受网络协议、负载状况等多个因素方面的综合影响,且具有随机性、突发性等特点。一般来说,一个稳定运行的网络控制系统都允许一定量的数据包丢失,但是数据包丢失率不能超过其稳定值,否则将会让控制系统失去稳定性[ 11 ]。

(三)造成网络信息数据包时序错乱

在控制网络系统中,时序错乱也是经常出现的主要问题。造成网络时序错乱的原因为:

一是多个路径传输路径不唯一,且不同路径的传输时延也不相同;系统节点发送的数据包会经过不同的网络传输路线到达目的节点,并且数据包在中继环节中的等待时间不相同,因而容易导致数据包的时序错乱;

二是数据包传输过程中,网络发生节点的冲突、网络的拥塞、网络信号的连接中断等现象,以上可能造成数据包出现时序错乱的现象。从而导致数据传输率降低,增加了网络的时延,造成网络控制性能的恶化,严重的可能让控制系统不稳定[ 12 ]。

(四)造成网络信息数据包单包传输和多包传输

在控制网络系统中,基于数据传输策略的不同分为:单包传输与多包传输。单包传输指的是:系统中传感器和控制器将要发送的信息打包为单独的一个数据包进行传送;多包传输指的是:系统中传感器把要发送的信息与采样信号打包为多个数据包进行多次传送[ 13 ]。由于数据包的传输信息形式不同,这就让网络控制系统与传统的控制系统不一样。总的来说,在网络控制系统中,根据不同的需求,虽然单包与多包传输都能够满足各自的需求,但是在传输过程中也会造成系统的不稳定,造成对系统性能的影响。

(五)造成网络信息调度问题

基于网络控制系统本身的特点,系统网络的负载一般没有什么规则性的,常处于繁忙或空闲两种状态。然而,由于网络宽带是有限的,为了提高系统的网络运行效率,不同的实时性要求与实时控制网络负荷要与网络宽带、合理调度系统中的各种数据进行相互利用。只有这样,才能够让网络系统进行合适的调度,在最大限度地降低网络拥塞的同时又可以降低信息丢失对控制系统的影响[ 14 ]。从而能够降低数据的丢包现象,减少网络信号的时间延迟,以及避免了网络中产生的冲突和拥塞等现象,最终为系统的性能与稳定性立下铺垫。

(六)造成网络控制信息的其它问题

基于网络控制系统,除了上述问题外,控制系统中还存在其它问题,例如:节点的驱动;通信约束;量化效应;多采样率等一系列问题[ 15 ]。这些问题并不是独立存在的,而是一直存在于网络控制系统的分析、设计以及实现的过程中。

因此,在网络控制系统的研究与开发中,要根据各自的需求,综合考慮上述多种因素的影响,从而能够让网络控制信号的测试更加准确。

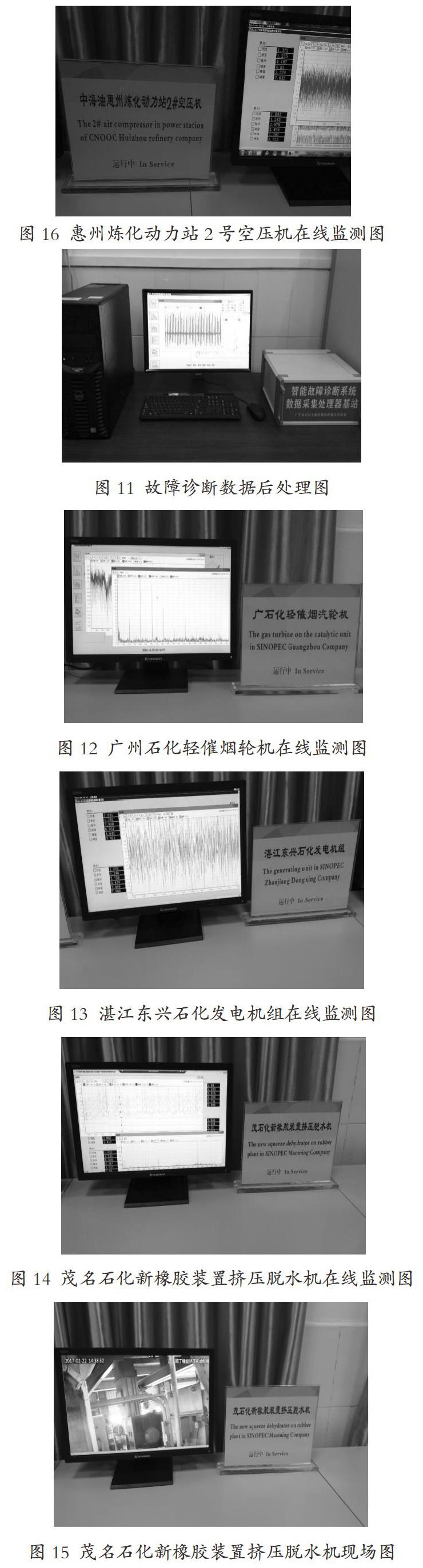

七、网络控制系统的故障诊断技术之应用

基于网络信息与故障诊断技术的发展,取得的突破广泛应用于各行业中。例如,故障诊断检测系统,如今已经投入到中国石化集团公司旗下的茂名石油化工公司、湛江东兴石油化工公司、惠州炼化、广州石油化工公司等企业。

据了解,茂名石油化工公司一台设备假如出现故障问题,需要停机一天的话,造成其它设备也要停下来,估计一天的损失接近1000万左右。所以说,实时监控设备的运行状态十分重要。不但能够及时地检测出设备的故障问题;而且可以实时监测设备的运行情况,减少了很多不必要的损失,大大提高了各企业的生产效率;重要的是,紧紧围绕华南地区石化产业生产过程装备安全和先进控制关键共性问题,开展科技创新、团队建设和人才培养,加快成果转化,提升产业核心竞争力,促进产业转型升级,为石化、化工等行业的发展做出了巨大的贡献。

目前,网络控制系统的故障诊断应用十分广泛,为石化行业设备的实时监控提供了保障。以下为本实验室的网络控制系统的故障诊断应用,如下图11、图12、图13、图14、图15、图16所示。

八、总结

综上所述,随着社会的发展,结合网络控制系统与故障诊断技术,对机械设备的故障诊断进行实时的监控与检测十分重要。如今,虽然两者的结合存在着一些问题,但是网络控制系统对故障诊断技术的发展做出了很大的贡献。目前,网络控制系统在故障诊断技术上已经取得了很大突破,为石化、化工等行业的设备检测与实时监测提供了很大的作用帮助。一方面确保企业机械设备安全有序地运行,同时提供了对设备运行的实时检测与监测数据,便于对设备目前与未来趋势的了解;另一方面为企业减少了不必要的损失,提高了企业的生产效率,创造了更大的经济效益。

总的来说,基于网络控制系统的故障诊断技术已经普遍应用到各领域,为我国设备检测与监控技术的发展提供了很大的帮助,对故障诊断技术的进步起到了举足轻重的作用。

参考文献:

[1] 游科友,谢立华.网络控制系统的最新研究综述[J].自动化学报,2013,39(2):101-118.

[2] 吴迎年,张建华,侯国莲,等.网络控制等.系统研究综述(I)[J].现代电力,2003,20(5):74-81.

[3] 吴迎年,张建华,侯国莲,等.网络控制系统研究综述(II)[J].现代电力,2003,20(6):54-62.

[4] 杜大军,费敏锐,宋杨,等.网络控制系统的简要回顾及展望[J].仪器仪表学报,2011,32(3):713-721.

[5] 魏玲.分析网络控制系统的发展[J].科技展望,2016:14.

[6] 刘斌,耿燕丽,李君.基于飞行器网络控制系统的多速率控制器设计[J].计算机策略与控制,2016,24(9):158-169.

[7] 杨新伟,郭彩霞.不确定时延网络控制系统的稳定性设计[J].现代电子技术,2016,39(16):10-13.

[8] 姜斌,冒泽慧.网络控制系统的故障诊断[J].南京航空航天大学学报,2009,41(2):145-149.

[9] 李洪波,孫增圻,孙富春.网络控制系统的发展现状及展望[J].控制理论与应用,2010,27(2):238-243.

[10] 陈勇,李猛.网络控制系统的预测控制算法研究进展[J].电子科技大学学报,2016,45(4):564-572.

[11] 张晓倩,宋晓茹,曹建建.网络控制系统中网络丢包的仿真分析[J].电子设计工程,2016,24(15):99-101.

[12] 芮万智,江汉红,侯重远.网络控制系统研究综述与展望[J].信息与控制,2012,41(1):83-88.

[13] 任建勋,刘磊明.网络控制系统综述[J].工业控制计算机,2016,29(8):91-94.

[14] 文利燕,彭晨,裴灵犀.基于模型的网络控制系统故障诊断综述[J].南京师范大学学报,2011,11(1):39-44.

[15] 芮万智,江汉红,侯重远.网络控制系统研究综述与展望[J].信息与控制,2012,41(1):83-88.

项目基金:国家自然科学基金(No.61473094;No.61673127);廣东省石化装备故障诊断重点实验室开放基金(No.GDUPTKLAB

201604)

作者简介:林水泉(1988-),男,广东茂名人,助理实验师,主要研究方向为转子动平衡,旋转机械故障检测与诊断等内容。