分析点焊设备及镀锌板点焊工艺

2017-10-19韦乐乐陆德利吕俞霖

韦乐乐+陆德利+吕俞霖

摘 要:使用镀锌板对提高轿车车身防腐性能、延长其使用寿命具有明显的作用。本文重点分析镀锌板电焊工艺。针对二次脉冲试验、更换电极帽材质以及改进循环水系统等方式 提升焊接质量。经试验证明,提升工艺可有效控制和减少焊点粘铜以及飞溅的情况,解决主缆线过热的现象,延长电极的使用寿命。镀锌板应用于汽车行业中,而新的点焊工艺也在不断的开发。

关键词:汽车车身;镀锌板;点焊工艺

中图分类号:TG453.9 文献标识码:A 文章编号:1671-2064(2017)17-0047-02

1 前言

随着我国社会经济水平的不断发展,这些年来投入运行的汽车数量在不断上升,人们对乘坐汽车质量的要求也越来越高。特别是汽车钣金件方面的性能维护关系到了汽车使用安全及寿命。根据相关报道,1辆国产汽车1年内就有腐蚀斑点,而3至4年就会出现腐蚀穿孔的情况出现,特别是严寒、湿热以及盐雾较多的地区。而国外汽车维护方面已经使用镀锌板维护车身,提高其耐腐蚀度,延长使用寿命。盐雾试验中显示,镀锌板耐腐蚀时间为一般冷轧钢板的2-3倍。近几年来,镀锌板已经被广泛的应用于汽车制造业中。

2 镀锌板应用过程中存在的问题

镀锌板应用过程中存在的问题主要有以下的三点:其一,焊点参数设定科学性不足,出现开焊及飞溅的现象。其二,外观质量不理想,出现焊点粘铜及电机磨损的情况。其三,焊接设备未能满足参数设定。

3 镀锌板焊接工艺及改进对策

3.1 车身镀锌板类型及电阻电焊的作用

汽车车身使用镀锌板钢板主要有热镀纯锌钢板(GI)、电镀纯锌钢板(EG)、热镀锌铁合金钢板(GA)和电镀锌镍合金钢板,当前,我国经常使用的是热镀纯锌钢板(GI),对比着四类钢板的优缺点。其中电镀纯锌钢板(EG)的优点,基本钢体性能及表面影响力小,且镀锌量薄。但其缺点则是使用成本比较高,多应用与欧美车型的外覆盖件。而热镀纯锌钢板(GI)具有成本低、冲压性能好,且具有较强的耐腐蚀性。但有镀层厚且焊接性差等缺陷,一般用于欧美及我国内覆盖件,以及部分车型外覆盖件。热镀锌鐵合金钢板(GA)主要表现有焊接性能好,且涂装简单等优势;但成本高,容易出现粉化和剥落,一般应用于日系车型。而电镀锌镍合金钢板材质在具备电镀纯锌的优点,还表现有良好的耐腐蚀性,但有明显的成本高、镀层硬以及成形性差等缺点。电阻电焊具有高效率、节能以及节省材料等优点,将之用于汽车车身装配中,比如车身、车门以及侧围等零部件装配,汽车车身的连接方式,根据相关研究数据显示汽车车身有2000~5000个焊点[1]。电阻点焊工艺的是车身结构连接,焊点质量决定车身质量以及汽车使用安全性能。

3.2 镀锌板焊接参数设置

在提升焊接镀锌板电流方面,镀锌钢板开展点焊首先需要将表面锌层去掉,将锌层熔化,这样可增板与板之间的接触面积,因此设定焊接参数时,针对冷轧钢板的实际需求设置焊接电流[2]。首先,将127组厚度不相同冷轧的钢板组合在一起后,开展试片撕裂试验,将每一组的焊接参数确定,经试验得到焊接参数范围在3500~111000A。而每组中应用冷轧钢板使用厚度相同的热镀纯锌钢板替换,开展试片撕裂试验,由此可确定每一组焊接参数,而实试验得到的焊接参数范围在8800~12500A之间。试验总结:焊接同样厚度镀锌板与冷轧钢板时,前者的电流高于后者,电流将会提升至10%~30%。

而焊接参数二次脉冲中,因为镀锌板会增加锌层,焊接的时候电流太高,电极磨损的速度就会相对增加,出现飞溅的情况,因此传统单脉冲方式不符合镀锌板焊接要求,目前采取多脉冲焊接方式。多脉冲原理为第一次焊接一定要先将锌层打破,第二次焊接是钢板的焊接,这样的焊接方式可减少焊点粘铜,并减少的飞溅的情况出现。而锌层参数的确定,本次开开展以下研究,使用厚度相同的钢板、材质的镀锌试片,设置通电时间为0.1秒(5周波),初始电流设置在3500A,并渐渐的增大,每次可增加至500A,经反复试验,当电流增加至4000~4500A时锌层被打破,数据设置多脉冲焊接参数即可[3]。点焊工艺的参数选择方面,在开展点焊操作时,因为镀锌板材料表层的锌和电极发生反应,镀锌层位于电极上方,出现氧化锌这样的情况,从而使得电极性能发生变化,加快电极磨损速度,减少且使用寿命的;以此同时,工件与电极基础面积大,使得电流密度增大,影响焊接质量及性能。锌层进入焊接部分,焊点易发生裂纹或者是气孔,从而影响焊接件的质量。

3.3 改善焊点质量

镀锌板焊接时需要将焊接电流,并采用二次脉冲的方式,出现主缆冷却不良以及电极臀过热和电极帽粘贴的情况。选择焊钳电极帽材质,汽车厂使用的电极帽材质一般为锆铬铜,锆铬铜是在铜中参入0.25%的锆以及0.1%的铬组合而成的合金。为解决该问题,当前汽车厂采用弥散铝强化铜材质的电极帽,该材质的电极帽在铜中放入0.5%或者是0.1%的AL2O3形成合金。而含有该成分的铜因为其颗粒结构的紧密对锌有一个穿透的作用,可减少锌层反应,而与此同时AL2O3抗分解对液体金属的侵蚀有一个抵制的作用。某一款汽车中,该材质电极帽可减少点焊粘铜的情况,但不能完全去除粘铜现象[4]。规范制定电极帽修磨工作,粘铜会使得电极帽磨损速度加快,因此需要将各个工位焊钳焊接参数,将电极帽的修磨操作规范,有利于降低粘铜的情况发生及减少电极帽的磨损。提升焊接质量实例分析:母材厚度2mm,镀锌钢板2GA,焊点工艺操作方式如下:

(1)焊前准备工作:焊前对焊表面做好常规处理,特别是油污、铁锈或者是水分等钢板,然后检查电极头,保证电极头表面清洁,并且可投入工作状态。(2)焊件定位:完成上一步焊件表面清洁工作后,将次固定。每一次焊接需要将钢板进行压紧或者是定位,尤其是面积较大的焊接件,可利用大汽缸夹紧。焊接工艺程序多,焊接时间长,需要做好防错装置,避免遗漏某一道工序。(3)选择电极材质:根据以上步骤可知,电极与镀层会发生反应,因此点焊时,电极发挥极为重要的影响,并且经过多次点焊,电极的影响慢慢的减弱,其端面磨损面积较大,表面会出现腐蚀的情况,因此在汽车镀锌板材料焊接这一方面,一般采取硬度较强的铬锆铜电极,表现出较强的耐磨性,显示斜锥形。(4)选择焊接设备:汽车镀锌板材的焊接,现代工艺中使用机器人完成焊接工作,局部通过焊条电弧焊完成焊接。机器人焊接质量有保证,焊点可重复性良好,可做精确定位,焊点质量不会受到焊工工作状态的影响。同时,通过机器人焊接的方式,也可避免焊接变形或者是不稳定性,局部补焊 以焊条电弧焊作为辅助。(5)焊接工艺制订要点:汽车电信板材焊接件厚度一般为2mm上下,使用点焊工艺,制订焊接工艺之前,要对实际焊接定位、分流以及焊接变形、工件等方面进行思考。(6)焊后检测工作:根据焊接实际工作,首先,对焊接头以及热影响区域做好金相就检查,确定焊缝是否有气孔、未熔合、裂纹或者是未焊透等情况。其次,就要对焊缝做X射线探伤;最后,对焊接头做硬度测试。endprint

3.4 改善焊接冷却系统

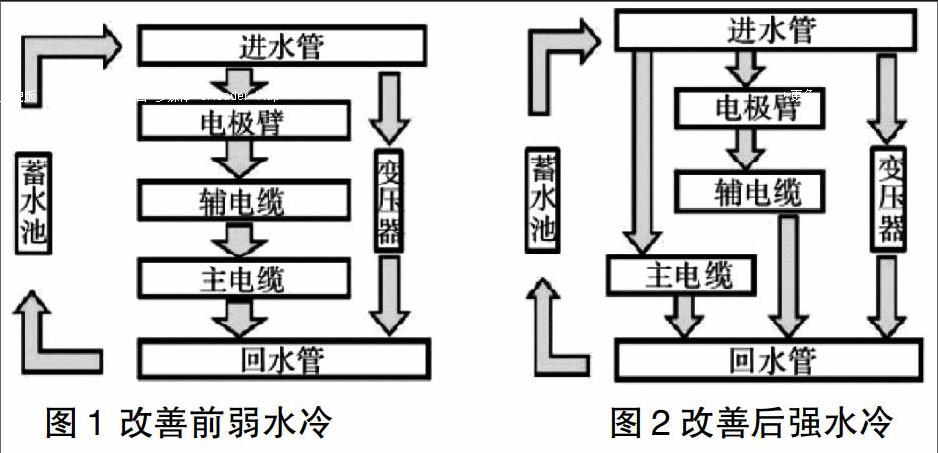

冷却不善的改善工作中,悬挂点焊机循坏水使用的流量为每分钟18L,足够普通冷轧钢板点焊接设备时要求的冷却条件。但因为镀锌板焊接时的电流以及通电时长的变化,流量不能满足冷却需求,由此出现主缆过热的情况,不能再继续开展生产工作。对焊钳冷却效果进行改善,需要进一步对循环水系统进行改造,具体情况如下:改善前:电极臀以及辅电缆和主电缆是串聯的关系,进水管出来的水的按照电极臀、辅电缆以及主电缆的顺序的进行冷却,这样的冷却方式称之为弱水冷,详细可见图1所示。电极臀进入冷却水过程中温度会渐渐的增高,到达电缆水温已达到一定的温度,而主电缆冷却效果比较差,主要显现为主电缆过热[5]。

而改善后,电极臀与辅电缆为串联,与主电缆是并联。进水管出水分为2路,一路冷却电极臀以及辅电缆,而另外一路则是冷却主电缆,这样的冷却方式成为强水冷,可见图2所示,冷却主电缆与冷却电极臀水温与初始水水温相同,对主缆过热有一个良好的缓解过程。

3.5 选取焊接设备

工频焊机具有价格便宜、耐用以及维修便利等优势,汽车车身将普通冷轧钢板作为主要板材,加上对工频焊机性能要求不高,被广泛应用于此,当前汽车厂引入镀锌板后,焊接参数需要不断的调整,工频焊机容量不能满足较大型工艺参数设置的需求,就会出现超负荷运行的情况,其不足之处主要有几个方面:其一,焊机单相供电模式,不利于电网平衡;其二,焊接电流波动与飞溅程度较高;其三,电力配置需求比较高,电能转化率低。由此,可引进中频焊机,该设备为三相同时供电模式,具有对电网冲击小、焊机平稳等优点。而针对工频焊机存在的不足,如电力配制高,且电能转化率低等,在引入新焊接设备后(中频焊机),工频焊机与中频焊机的工作原理分析中,后者首先将电网三相50Hz电整流为高电压直流,功率逆变器将直流转换为1千赫兹的高电压方波,然后将中频变压器输送低电压至电极处。逆变频率高,焊接变压器尺寸与质量就越小。

4 结语

汽车行业的快速发展,镀锌板在汽车行业中得到有效利用,可将更多精力探究镀锌板点焊工艺,全面提升焊接质量,延长车身寿命。

参考文献

[1]王亚芬,李志伟,赵广东,谢广明.汽车用镀锌板点焊工艺与性能研究[J].金属世界,2017,(01):70-72.

[2]张传国.液力变矩器的涡轮外环与拨盘点焊设备及工艺研制[J].金属加工(热加工),2013,(16):65-67.

[3]李诗语,陈艾青.锂电池自动点焊设备的开发与研制[J].电动工具,2014,(06):9-13.

[4]罗青.不锈钢点焊设备的使用与焊接控制器选择[J].科技创新与应用,2014,(15):113.

[5]李红雨,刘仁东,魏世同,吕冬.260BD冷轧烘烤硬化钢镀锌板点焊性能研究[J].上海金属,2016,(01):20-23+28.endprint