纺织检测设备铝合金表面化学镀镍的质量控制

2017-10-19孙严

孙严

(哈尔滨市产品质量监督检验院,黑龙江哈尔滨150036)

纺织检测设备铝合金表面化学镀镍的质量控制

孙严

(哈尔滨市产品质量监督检验院,黑龙江哈尔滨150036)

纺织检测设备大量使用铝合金材料,材料表面处理工艺的优劣直接影响检测设备的精度和使用寿命。纺织检测设备铝合金表面化学镀镍前处理工艺、镀液中各化学组分和工艺条件都会对镀层质量产生影响,其中最主要的影响因素是主盐、络合剂、缓冲剂、温度和pH值,研究确定了适合的化学镀镍配方及工艺。

纺织检测;设备;铝合金;镀镍;质量控制

Abstract:The aluminum alloy material is widely used in textile testing equipment.The precision of the measuring equipment and service life are depended on the advantages and disadvantages of the material surface processing technology.The plating quality is affected by the pretreatment process,chemical composition in the plating solution and process conditions of the textile testing equipment of aluminum alloy surface chemical nickel plating.The main salt and complexing agent,buffer,temperature and pH value are main influence factors.The suitable chemical plating nickelformulaandprocessaredetermined.Key words:textile testing,equipment,aluminum alloy,nickel plating,quality control

0 引言

纺织检测设备大量使用铝合金材料,材料表面处理工艺的优劣直接影响检测设备的精度及使用寿命。铝合金作为化学镀镍的基底材料,它的优势非常明显,在铝合金表面化学镀各种金属元素的应用在不断增长,化学镀镍后制造出兼有诸多优良功能性质的“复合材料”,化学镀镍合金因能显著提高铝合金的表面硬度、耐蚀性能和耐磨性能,它作为铝合金的一种新的表面改性技术已引起了人们的高度重视。铝合金化学镀镍因为有诸多的优良性能而在纺织检测设备、纺织生产设备机械等领域的应用不断增加,如何优化配方与工艺、提高镀镍质量日益成为相关企业关注的热点[1-4]。

我国近30年对化学镀镍基础理论及生产工艺的研究已取得长足的进展,但与国际先进化学镀镍工艺相比仍有差距,主要体现在化学镀镍的工艺正确选用、镀层的物理性能、设备的自动化程度、产量和企业规模等方面。如何优化工艺、提高镀镍质量日益成为国内外技术人员研究的热点问题,对指导生产有重大的实际应用价值。

1 试验

1.1 铝合金表面化学镀镍前处理试验

化学镀工艺有严格的步骤,前处理工艺在其中起着非常重要的作用。基体材料不同,前处理的方式也各有不同。由于镍本身具有催化活性,铝合金可以很好的接收适当金属核,从而诱发连续的沉淀反应。

1.1.1 碱洗除油

碱洗的目的主要是去除试件表面的防锈油、润滑油等污物。如果试件上的油污不除去,镀层会产生起泡现象,还会污染镀液,使镀液过早分解。通常选用碱性化学试剂进行处理,其反应原理是油脂在碱性条件下进行皂化反应。试验尝试引入超声波以增强碱洗除油效果,结果比较理想,试验条件见表1,温度为60℃,时间为3 min。

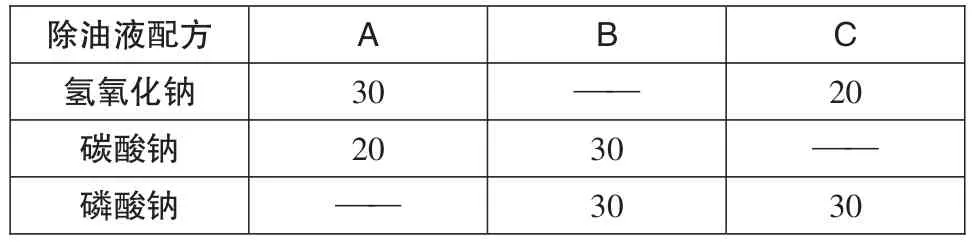

表1 碱性化学除油溶液配方 g/L

试验后将试件用温水冲洗,观察水膜是否被油膜间断,如仍有间断,则反复上述操作继续除油,以洗后基体不挂水珠为合格。碱洗除油加入超声波辅助,试验时间缩短为原来的十分之一,大大提高效率。

1.1.2 酸洗侵蚀

酸洗的目的主要是将试样表面的自然氧化膜以及嵌入表面的杂质去除,从而使基体金属得以裸露。通常选用的侵蚀液有磷酸、硫酸、盐酸等,铝合金侵蚀条件见表2,温度为25℃,时间为5 min。

表2 酸洗液配方

试验后将试件冲洗30 s,观察表面是否比较干净,除去金属表面的氧化膜、氧化皮、锈蚀产物至表面无锈迹后,取出试样,用蒸馏水冲洗干净。

1.1.3 浸锌退锌

铝合金表面会形成一层厚度约为5~20 mm的天然氧化膜,只有将这层氧化膜去除,才可以获得结合良好的镀层效果。虽然氧化膜本身通过反应容易去除,但表面又与大气接触而形成新的氧化膜,浸锌的目的可以在去除铝合金表面的自然氧化膜的同时在将锌置换到镀件的表面铝表面,有效起到阻挡铝的再次氧化作用。试验配方见表3。第一次浸锌时间为90 s;第二次浸锌时间为18 s。

表3 浸锌液配方

第一次浸锌获得的置换层覆盖不均匀,表面粗糙,并且浸锌时对镀体的腐蚀可能将材料基体中的杂质暴露出来,为了获得更均匀致密的置换层,一般采用等体积硝酸溶液将第一次锌层去除,再进行第二次浸锌,可获得更均匀、更薄的浸锌置换层。浸锌的目的是去除铝合金表面的自然氧化膜,在基材表面形成起阻挡作用的锌置换层,使得去除了自然氧化膜的表面免受氧化。

1.2 化学镀镍配方及工艺

1.2.1 试样制备

铝合金试样尺寸为15 mm×15 mm×2 mm,磨损试样尺寸为Φ70 mm×2 mm。

1.2.2 镀液制备

化学镀镍液通常由主盐、还原剂、络合剂、缓冲剂组成,按配方调整镀液pH值,将试片放入镀液,配合温度及工艺完成镀镍。

1.2.3 吹干除氢

为防止在试件表面产生“腐蚀电池”的条件,提高试件的耐蚀性,保持镀层的良好外观,需要除净残留于试件表面的化学镀液,在化学镀镍结束之后试件必须清洗吹干,在恒温箱中进行除氢处理,即:将化学镀镍后的试件放入烘箱中,控制温度为140℃,保温2 h后将烘箱门打开,将试件冷却至室温。

1.2.4 化学镀镍配方及操作

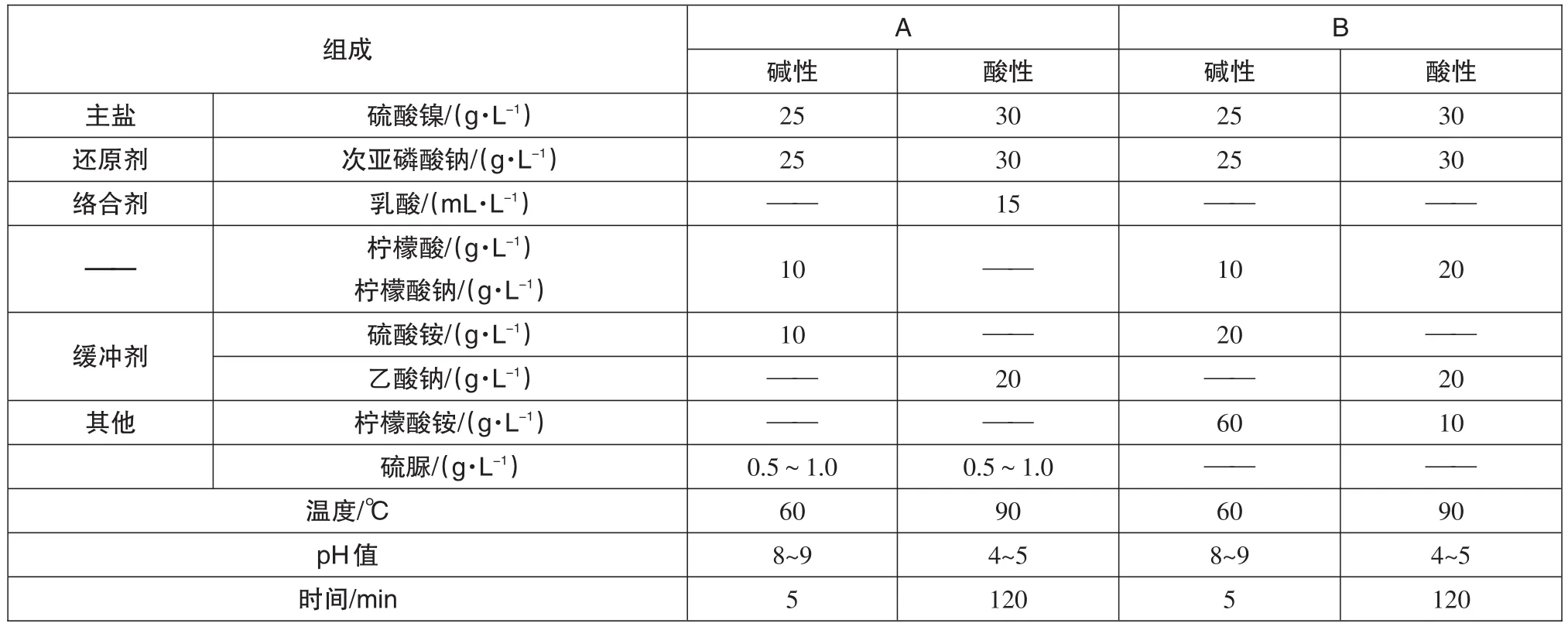

将铝基体浸在碱性镀液后,先快速镀上一层极薄的Ni层在基体表面,再将镀件放入酸性化学镀镍溶液中,这样与酸性化学镀镍溶液接触的不再是锌置换层,而是可以发生自催化反应的Ni层,极大提高镀层与基体的结合力。要获得均匀且较厚的化学镀镍层,需要提高沉积速度。在化学镀后,为了去除试件表面残留的镀液,保证镀层具有良好的外观,必须对试件进行清洗和干燥,对镀件进行许多后续的表面处理。试验设计配方表4。具体配置步骤为:①称取计算量的镍盐、还原剂、络合剂、添加剂等,各组分用少量的蒸馏水分别溶解;②将已经溶解好的镍盐在不断搅拌下加入络合剂溶液中;③将溶解的还原剂在不断搅拌下,倒入按②配置好的镀液中;④将溶解好的缓冲剂和稳定剂在不断搅拌下加入按③配好的镀液中;⑤将蒸馏水加入溶液④中,并稀释镀液至计算所需体积;⑥调整化学镀镍工艺所需的酸碱度;⑦过滤溶液,经试镀合格后开始化学镀镍。

表4 化学镀镍配方及试验条件

2 铝合金表面化学镀镍工艺优化

2.1 试验所得铝合金表面镀层分析

2.1.1 试验A镀镍

由表4试验A配方所得的镀层表面,没有胞状结构且具有明显的空隙缺陷,镀层中共含有Ni、S、P、O、Al五种元素。元素中的S元素含量比重较大,P含量较低,对比配方B,说明硫脲抑制了P元素的沉积而增大了S元素的沉积,未形成较理想的Ni-P镀层。

在酸性化学镀液中加入稳定剂,能使镀液稳定,得到较均匀光洁的Ni-P镀层。而选择不当的稳定剂会导致沉淀受到抑制,破坏镀液化学组成,影响镀层形成。

2.1.2 试验B镀镍

试验B所得镀层表面均匀、致密,同时形成较理想的胞状结构,无明显空隙缺陷,P的质量分数大大提高,形成形貌规则的Ni-P镀层。

2.2 前处理对镀层的影响

2.2.1 除油碱液工艺的优化

经碱液B、C除油后,镀锌层均匀致密,说明B、C配方的除油效果比A配方好,其中含有磷酸钠的碱液除油效果突出。而在镀层外观上,含有氢氧化钠的A、C配方所得铝合金基体经常有蚀坑现象,说明过强的碱性在除油过程中破坏铝合金基体。

综上所述,碱液B对铝合金表面的腐蚀性小,同时除油效果好,是最佳的铝合金镀件前处理除油配方方案。

2.2.2 酸洗活化工艺的优化

不同配方酸洗活化的基体,对于后期镀Ni-P有不同的影响。将表1和表2所得镀层置入NaCl溶液中,配方A比较光洁无起皮,配方B有明显起皮现象。配方B中存在F-,虽然高浓度的氢氟酸可以更彻底的吸取基体材料表面的杂质物,但由于NiF既不易溶于水,沉积金属表面后阻碍阳极溶解。

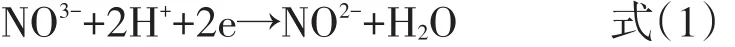

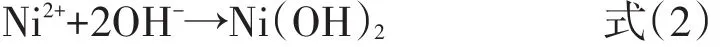

当活化液加入一定浓度的硝酸后,由于硝酸的强氧化性,使得阴极发生如下附加反应:

这就加速了阴极反应和腐蚀速率,由于H+会在反应中被消耗,从而降低了金属/溶液界面区域酸度,形成金属表面的Ni(OH)2沉积:

试验表明,加入硝酸的酸洗液配方A使铝合金表面腐蚀速率增加,加大了铝合金镀件基体的粗糙度,增加了铝合金的表面活性,也就增加了化学镀镍反应的镀速;镀镍层与铝合金的机械咬合力加大,铝合金表面的自然氧化物和杂物去除的比较彻底,铝合金与镀镍层结合力较强。

2.2.3 浸锌液工艺的优化

配方A的浸锌层所得的锌置换层比较粗糙不均匀、置换不完全、颜色深浅不一,溶液的反应剧烈,锌层结合力不强,较易出现锌置换层脱落和起泡等现象。

配方B的浸锌层比较厚,表面粗糙,鼓泡更为明显。试验证明,当浸锌液中NaOH的浓度较高时,反应迅速,会严重腐蚀镀件基体表面,空隙较多。过厚的置换层会降低铝合金镀镍层的外观和硬度,铝合金镀件基体表面的空隙较多,造成化学镀镍生成的镍磷合金镀层表面粗糙。

配方C浸锌所得铝合金镀件的二次镀层,镀层光亮度高,镀层厚度均匀,略带黄色,外观疵点少,是最佳的浸锌工艺。

结果表明,浸锌时间对锌置换层的质量效果作用非常大,浸锌时间越长,置换层形成的越厚,置换层脱落、鼓泡明显,结合力差,较高的温度也有同样的结果。两次时间控制在90 s和20 s,配方C工艺可以形成较高的结合强度,形成浅灰色的均匀浸锌层,便于后续的镀镍流程。

3 结论

研究结果表明,纺织检测设备铝合金表面化学镀镍前处理工艺、镀液中各化学组分和工艺条件都会对镀层质量产生影响,其中最主要的影响因素是主盐、络合剂、缓冲剂、温度和pH值。

碱性预镀镍磷合金的溶液组成和工艺参数确认为:硫酸镍25 g/L、次亚磷酸钠25 g/L、柠檬酸10 g/L、硫酸铵20 g/L、柠檬酸铵60 g/L、pH为8~9、温度为60℃。在上述条件下可以获得光亮均匀的镀层。

酸性镀镍磷合金的溶液组成和工艺参数确认为:硫酸镍30 g/L、次亚磷酸钠30 g/L、柠檬酸钠20 g/L、乙酸钠 20 g/L、柠檬酸铵 10 g/L、pH为4~5、温度为90℃。在上述条件下得到的镍磷合金镀层耐蚀性能好、表面均匀光亮。

[1] 许振明,徐孝勉.铝和镁的表面处理[M].上海:上海科学技术文献出版社,2005:318-319.

[2] 胡文彬,刘磊,仵亚婷.难度基材的化学镀镍技术[M].北京:化学工业出版社,2003:1-3.

[3] 王海林.铝基化学镀镍磷套镀硬铬工艺[J].材料保护,1999,32(3):7-8.

[4] 郭志刚.铝和铝合金镀镍及其前处理[J].电镀与涂饰,1995,14(2):22.

Quality control of the electroless nickel plating on the surface of aluminum alloy for textile testing equipment

SUN Yan

(Harbin product quality supervision and inspection institute,Heilongjiang 150036,China)

TS107

A

1001-7046(2017)04-0016-04

2017-03-20

孙 严(1965-),男,高级工程师,主要从事质量技术监督控制的研究工作。