航空发动机气路系统故障机理分析

2017-10-19尹晓静

陈 晶, 李 波, 高 智, 尹晓静

(1.长春工业大学 机电工程学院, 吉林 长春 130012;2.研奥电气股份有限公司, 吉林 长春 130012;3.长春工业大学 应用技术学院, 吉林 长春 130012)

航空发动机气路系统故障机理分析

陈 晶1, 李 波2*, 高 智3, 尹晓静1

(1.长春工业大学 机电工程学院, 吉林 长春 130012;2.研奥电气股份有限公司, 吉林 长春 130012;3.长春工业大学 应用技术学院, 吉林 长春 130012)

分析了航空发动机气路系统中常见部件的故障机理,为航空发动机气路系统的故障诊断及维护提供支持。

航空发动机; 故障; 机理

0 引 言

对于飞机而言,发动机是整个飞机的动力来源,它的运行状态将直接影响飞机的安全性。航空发动机工作环境恶劣,如高温、高压、强震动、高速、变负荷等。由于存在这些复杂恶劣的工作环境,航空发动机在工作时不可避免地存在着故障隐患,若发生故障,往往导致飞机晚点,迫降停飞,甚至机毁人亡。为了确保飞机运行时的可靠性,对发动机进行准确的故障判断、定位有重要意义。航空发动机整个系统极为复杂,其故障类型表现形式众多,主要分为气路故障、机械故障、控制系统故障、振动故障等。若产生这些故障,无论对经济还是人身安全方面,产生的影响都是巨大的。根据航空部门NASA调查,飞机的机械故障中,大约三分之一来自发动机故障,就美国来说,每年在发动机的维护费用上将花费三十五亿元左右,这比发动机的采购费用高出近两倍,就全世界来说,对航空发动机的维护费用是对整个飞机维护费用的31%。在安全方面,仅在1988至1994这6年里,由发动机产生故障所导致的重大飞行事故多达34余次。据不完全统计,在航空发动机的各种故障类型中,气路产生的故障约占总体故障90%以上,花费在发动机气路故障维修费用高达发动机总体维修费用的60%。对航空发动机气路系统常见故障类型及产生原因进行总结分析,故障诊断及故障维修具有一定的意义。

为了及时、准确地确定航空发动机气路系统故障,找出故障原因,对航空发动机气路系统的常见故障进行了较全面的概述,并对其故障机理进行了详细分析,为航空发动机的故障诊断与维护工作打下了基础。

1 航空发动机气路工作机理分析

涡轮风扇发动机工作原理如图1所示。

图1 涡轮风扇发动机工作原理图

发动机工作时气流从发动机风扇吸入,一部分从外涵道后吹,一部分送入内涵道,送入内涵道的气流通过压气机将其压缩成高密度、高压的气流后流入燃烧室,此时燃油经供油喷嘴增压喷入,混合后的气体充分燃烧,得到的高温、高压、高速的燃烧气体膨胀做功,一部分能量带动发动机涡轮旋转,从而带动风扇、压气机旋转,继续吸入空气,完成一个工作循环。另一部分能量转化为燃气的动能,从发动机尾喷管排出,排出的气体对发动机产生巨大的向前推力,推动航空发动机向前运动[1]。航空发动机气路系统按部件级可分为风扇部件、压气机部件、燃烧室部件、涡轮部件、尾部件,在实际工作过程中,任何一个气路部件出现故障都可能造成航空发动机气路系统瘫痪,影响飞机运行安全。

将航空发动机气路系统以部件为单元,从各个部件本身失效形式入手,与航空发动机特殊的运行条件相结合,将详细地阐述航空发动机气路系统故障机理。

2 风扇部件故障机理分析

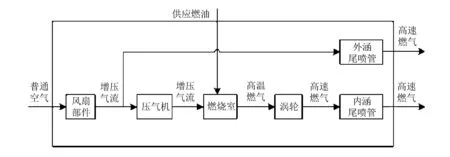

风扇是涡轮风扇发动机的关键部件,风扇部件的性能及工作状态直接决定发动机能否正常运行[2]。风扇叶片形状单薄,在运转时转速极高,并受到高温、高压、高负荷、灰尘等恶劣的环境因素影响,是发动机产生故障关键部件,其故障形式主要是叶片裂纹和断裂,风扇部件主要故障类型及产生机理如图2所示。

图2 风扇部件故障

若发动机在工作时产生叶片断裂故障,折断的叶片将会随着气流往后高速运动,对流道内的其他零部件造成巨大损坏,这将对发动机的工作状态产生巨大影响。产生故障的主要原因有叶片工艺材料不满足设计要求、装配时出现间隙、叶片发生共振、外物撞击。

对于航空发动机风扇叶片的工艺性和材料的要求是相当高的,若其工艺性与材料不能满足设计要求,叶片表面不光滑,在其工作时产生局部的应力集中现象,严重时会造成叶片断裂[3]。风扇在装配过程中出现间隙,其承受载荷不平衡,导致叶片的尖端位移发生变化,使叶片与机匣接触,产生碰磨,导致叶片出现裂纹或断裂4]。叶片间隙增加也会使流场发生变化,影响工作效率、通流能力和压比。共振也是发动机风扇叶片常见故障原因之一,发动机工作时,由于气体的压力不均将会使叶片产生振动,若激振频率与固有频率接近,这时叶片产生共振,若叶片所承受的激振力较大,且叶片自身的阻尼不满足要求,航空发动机工作一定时间后,将导致叶片疲劳而使叶片断裂。外物损伤也将给风扇叶片带来严重的危害,典型的外物有飞鸟、冰雹、火山灰等,由于航空发动机在工作时风扇高速运转,外物撞击风扇叶片后叶片将出现塑性变形或局部鼓包的现象,严重时甚至断裂。对于外物撞击一般通过外物撞击试验和外物撞击数值分析的方法来分析鸟的动能参数、叶片几何参数和动能参数对叶片的损伤程度的影响[5-6]。

3 压气机部件故障机理分析

压气机的作用为对从风扇部件流出的气体进一步压缩,使从压气机出气口流出的气体能够达到燃烧室进气口空气流量和压力要求。压气机部件大体上由转子、静子、防喘振装置和附属系统构成。一旦压气机出现故障,使得空气流量和压力不能满足要求,将严重影响发动机的工作效率,甚至导致飞行事故,下面将对压气机各零部件进行故障机理分析。

3.1叶片故障机理分析

叶片是压气机重要零件,它的工作好坏直接决定了发动机是否能够安全稳定工作。根据叶片的工作环境和高速运转的工作状态分析,叶片主要故障形式有叶片腐蚀、叶片侵蚀、叶片积垢、叶片疲劳损伤。由于大气中存在含盐粒子和酸性气体,叶片腐蚀的产生机理是航空发动机在工作环境中通过化学或电化学作用发生的积累性化学损伤和破坏,主要腐蚀类型包括压力腐蚀、热腐蚀、点蚀、晶间腐蚀、疲劳腐蚀;叶片侵蚀产生的原因是气体中的灰尘等固体细小颗粒与发动机部件接触碰撞,使发动机零件表面材料脱落,零件表面的粗糙程度变大、叶尖顶端间隙增加,从而影响流场,使压气机的工作效率发生改变。叶片积垢的产生机理是发动机运转时有大量气体流进,气体中存在的杂质使压气机存积大量的颗粒物,一般情况下,若压气机出现大量积垢,将使通流性能大大降低,进而降低压气机的工作效率;叶片疲劳损伤,会导致叶片出现裂纹,甚至断裂,其疲劳损伤程度通常由叶片的疲劳应力水平和叶片的应力循环次数以及叶片振动应力水平的高低决定。

3.2转子故障机理分析

转子是保证压气机正常工作的重要零件,转子出现故障将严重影响航空发动机正常工作。一般情况下,转子的故障形式主要包括转子不平衡、油膜涡动及油膜振荡、转静碰磨[7]、基座或装配松动。

造成转子不平衡的原因是转子部件质量不均引起的偏心以及转子部件出现部分缺失和损伤。转子偏心产生的原因是转子在制造和装配时产生误差以及材质分布不均衡,转子部件的部分缺失和损伤是由于转子在工作时会受到腐蚀、磨损、介质结垢以及疲劳力的影响,受到这些因素的影响后,会加剧零件的损伤而使转子产生新的不平衡现象。对于转子不平衡故障可以通过除垢、修复、转子动平衡的方法来解决。基座或装配松动一般情况下伴随着转子不平衡发生,当出现这种状况时,会发生非线性的振动。

油膜涡动是轴受到瞬时扰动时,涡动力矩相比恢复力矩增大,此时轴心产生涡动现象。油膜振荡产生的原因极为复杂,是一种自激振荡,油膜振荡初始表现形式为半速涡动,慢慢形成自激振动,有时会直接出现油膜振荡。这种振动产生后对机械零件的损伤很大,在机器工作时应该尽量避免这种现象的发生。油膜涡动产生机理主要是安装维修、运行操作、机器劣化造成的。安装维修时,轴承间歇不合理,轴承壳体出现过盈配合,轴瓦参数选择不当,运行操作时润滑油质量过低,油温或油压不满足要求都可能造成油膜涡动,另外,轴承的疲劳磨损、腐蚀及气蚀也可造成油膜涡动。油膜振荡产生的原因主要是轴承的承载能力不足、润滑不良、有异物入内或轴承磨损造成的。

在高转速机械中,为了加强工作性能,在设计装配加工时,通常会减小密封间隙和轴承间隙等,这将会导致流体的动力激振,并使转子与其它的静止部件产生摩擦。在对轴承来说会出现干摩擦或半干摩擦现象,该摩擦不会有明显的故障征兆,往往需要将机械拆开来查找故障原因。

当发动机出现非正常振动现象时,通常是发生某种故障表现出来的故障征兆,发动机振动过大,会引起极其严重的问题,如发动机空中停车,发动机故障早期告警,工作人员应及时采取措施,对发动机进行维护,防止其产生二次损伤,并可通过提取发动机的振动信号来分析发动机的故障问题,所以无论是军用还是民用飞机上都装有发动机振动监视系统(Airborne Vibration Monitoring, AVM)[8],典型的航空发动机所使用状态监视系统AVM如图3所示。

图3 典型的AVM系统框图

完善的振动监视系统主要包括警告、趋势分析、响应特性分析、频谱分析和本机平衡功能。

3.3静子故障机理分析

压气机静子故障的主要形式是静子与转子之间的碰磨故障。为了保证旋转机械工作效率,需要其静子和转子之间的间隙很小,这就导致在工作过程中,若出现转子不平衡、轴承同心度不良的现象,就会产生碰磨故障,同时振动程度增大。由于航空发动机工作环境复杂,这种故障类型很容易产生。因此,需要采取合理方法来降低这种故障的发生概率并在发动机工作时能够预测出来,进而在故障到来前执行保护方案,使飞机平稳运转。

3.4防喘振装置故障

防喘振装置的作用是提高压气机的工作特性,加大其稳定工作范围。喘振故障产生时,导致压气机出口总压会降低,此时,发动机转速急剧降低,排气温度迅速上升,推力迅速下降,飞机出现振动、噪声,甚至导致发动机空中停车或严重损坏[9]。喘振故障的形成机理主要是设计或制造不当使得实际流量小于喘振流量,压缩机工作点离防喘线太近;运行操作时气流通道堵塞引起气源不足,进气压力太低,进气温度发生变化过大,转速和升压速度加剧[10]。综上,总结压气机部件故障如图4所示。

图4 压气机部件故障

4 燃烧室部件故障机理分析

航空发动机燃烧室部件的工作原理是将燃油中的化学能转化为热能,提高压气机排出的气体温度,使其能够达到涡轮所需温度,更有利于涡轮部件和其它排气装置内气体膨胀做功。燃烧室主要包括扩压器、壳体、火焰筒、燃油喷嘴、点火器等基本构件。其主要故障形式有振动引起的故障、高温应力引起的故障、喷嘴积碳、燃烧室气流结构异常[11]。

4.1振动引起的故障

燃烧室由机械振动引起的故障大多数出现在联焰管上,例如联焰管锁扣裂纹、喷嘴头部螺帽松动等故障。其中,对发动机工作状态影响最大的是联焰管喷嘴螺帽松动,若发生这种故障,会导致主副油路发生串油,阻塞油路,对燃烧室供油和燃油雾化发生产生一定的影响。故障严重时,还会出现火焰拖长、烧伤、烧毁工作叶片现象,对部件损伤极大。

4.2高温应力引起的故障

燃烧室受高温热应力导致的故障一般出现在火焰筒头部、筒身等管类部件。由于管类部件形体单薄,在复杂的工作环境下容易受到损伤。导致这种故障的主要原因是发动机在工作时管类部件所受外压与内压存在压差,且热应力分布不均。

4.3喷嘴积碳

积碳主要是由油类物质在燃烧后与部分不完全燃烧形成的产物混合而慢慢形成的沉积层。喷嘴端面积碳严重会使喷嘴发生局部堵塞,这时,燃油的浓度场出现不稳定状态,燃气温度分布不均,甚至会烧伤火焰筒等一些关键零部件,降低发动机工作效率,影响发动机正常工作。总结形成积碳的原因主要有以下几个因素:航空发动机工作时,燃烧室主燃区的压力增加导致细油滴由于阻力作用过分集中在喷嘴端面附近,产生一个油滴较密的区域,形成局部高富油区,有一些细小油滴甚至产生回流,又流回到喷嘴,导致积碳产生;燃油喷射与不合理造成局部富油产生积碳。

4.4燃烧室气流结构异常

燃烧室内气流流动不合理致使燃烧组织不满足要求,容易导致燃烧室出口的气体温度发生改变,从而导致火焰筒积碳罩等零部件出现积碳现象,造成燃烧室内气体量分布不均衡,引起气流结构偏离设计要求。除此之外,喷嘴松动会使喷嘴喷孔与旋流器不同心,也将引起气流分布不均衡,从而导致火焰筒产生局部掉块、裂纹现象,严重时会引起筒体变形。燃烧室部件故障及产生机理如图5所示。

图5 燃烧室部件故障

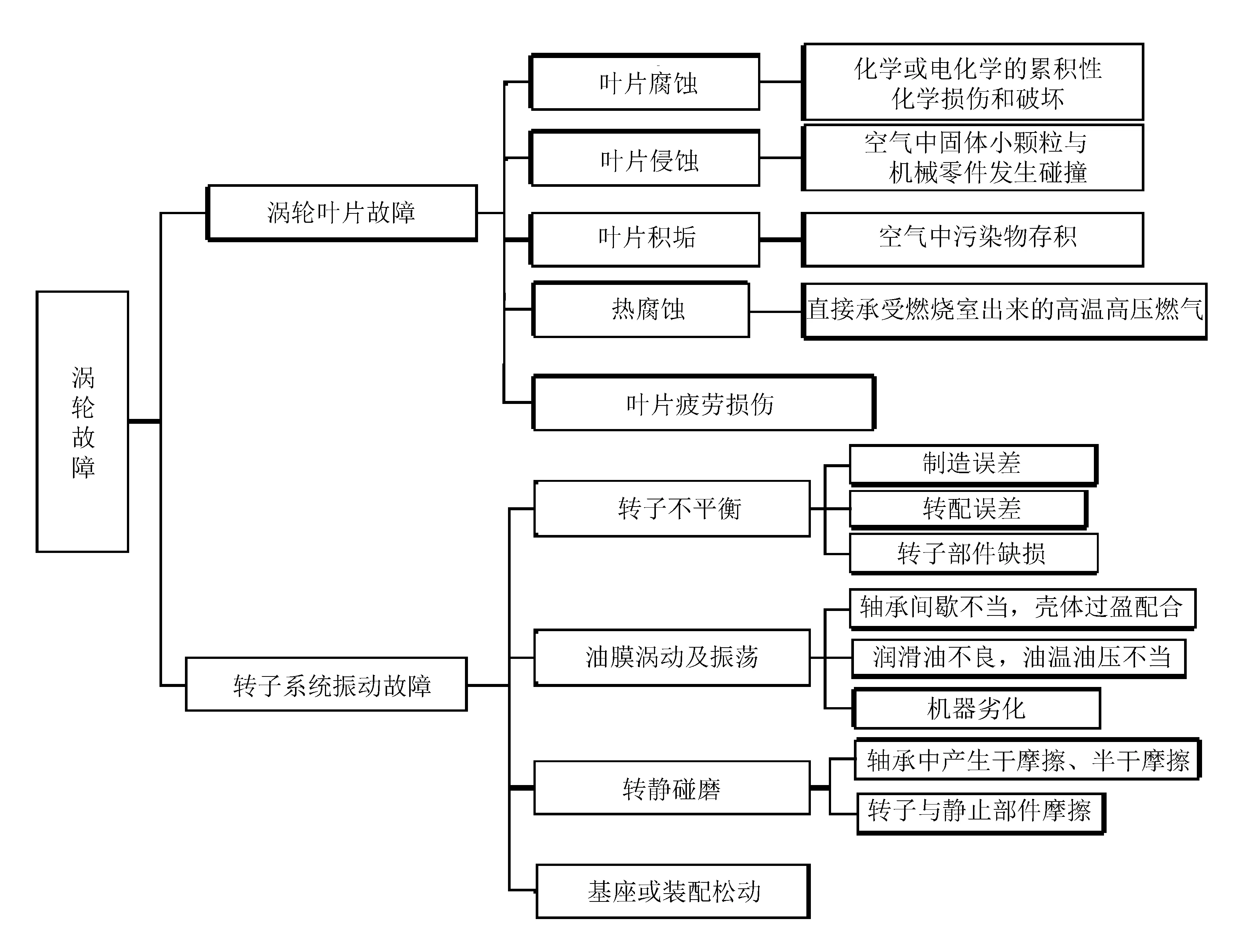

5 涡轮部件故障机理分析

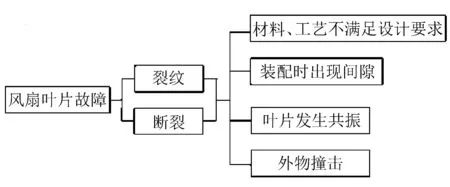

航空发动机涡轮部件的作用是将高温、高压气体的部分热能和压力能转变成旋转的机械功,为风扇等其它部件提供动力。其故障形式除了压气机转子叶片的腐蚀、侵蚀、积垢、叶片疲劳损伤故障外,主要是热腐蚀故障、振动故障和转静碰磨故障。涡轮部件直接承受高温高压气流,易产生热腐蚀故障。热腐蚀故障主要发生在导向器和涡轮叶片上,目前,叶片的热腐蚀破坏已成为影响发动机性能、寿命、成本和安全的主要问题之一[12]。叶片损伤后对通流量将产生影响,两者之间的关系如图6所示。

叶片制造时,对叶片的材料质量要求很高,需要材料满足耐高温、疲劳强度高的条件,并提高叶片加工工艺,有效降低故障发生概率[13]。涡轮的振动故障和转静碰磨故障与压气机故障机理相似,这里不再论述。综上,涡轮部件故障及产生机理如图7所示。

图6 叶片损伤与通流量关系图

6 尾喷管部件故障机理分析

发动机尾喷管的功能是使由涡轮流出的气体继续膨胀,使燃气中的热涵充分转变为动能,这时气体会高速从喷口喷出。尾喷管主要由整流锥体、整流支板、外罩组成。其常见故障有:尾喷管安装边裂纹、筒体裂纹、锥体裂纹、整流支板裂纹、锥体底盖磨损。

图7 涡轮部件故障

6.1尾喷管安装边裂纹故障

尾喷管安装边裂纹故障主要分为两种:一种从安装边圆孔开始,发展为贯穿圆孔的裂纹;另一种是安装边转角根部的圆周裂纹,这种裂纹沿着圆周方向发展。对于安装边裂纹的产生原因,目前还没有一个确切定论,有待进一步研究。

6.2筒体裂纹

尾喷管筒体裂纹一般发生在燃烧室所对的扇形出口附近的喷管筒体部位。产生这种故障的原因还有待进一步探讨研究,但是通过对故障现象的研究与分析,其产生原因可以总结成以下几个方面:热应力裂纹、局部温度过高产生裂纹、垂直支板共振引发裂纹和燃烧气体声振使筒体产生裂纹。

6.3尾喷管锥体及整流支板裂纹、脱焊

尾喷管锥体裂纹故障一般出现在靠近整流支板的主体材料中,分布在圆周方向、轴向、滾焊缝及其周围。锥体及整流支板裂纹故障同筒体裂纹极为相似,皆可以划分为稳定故障,对发动机正常工作没有太大的影响,不具有一定的危险性。整流支板裂纹故障的形成机理多数情况下与筒体裂纹故障成因一致,在这里不再具体论述。整流支板和锥体脱焊故障常常发生于支板的点焊点、滚焊缝和锥体的焊缝处。从经验上进行分析,出现这种故障的原因可能是由喷管处温度场分布不合理引起的,有些时候滚焊工艺好坏对此也会产生一定的影响。

6.4尾喷管锥体盖磨损

尾喷管锥体盖和涡轮盘间隙很小,发动机工作过程中两零部件可能产生碰撞,导致锥体盖出现磨损故障。若锥体盖出现磨损,也将影响到飞轮盘的正常工作。此故障属于危险故障,发动机在工作时产生这种故障将会影响飞机正常运行,甚至造成飞机迫降、空中停车,影响人们生命财产安全。产生锥体盖与涡轮盘的磨损故障的原因主要是由于锥体盖使用时间过长而使锥体盖端面石棉布铆接部位局部损坏,使石棉布松弛、鼓起,这将导致锥体内部的压力和涡轮盘与锥体盖之间的燃气压力产生很大的压差,从而锥体盖发生变形凸起,碰触到涡轮盘,出现磨损故障。

7 实例分析

建立航空发动机气路性能参数与测量参数之间的关系[14]如图8所示。

图8 故障模型

基于此,根据专家经验及故障试验确定能够反映当前故障状态的故障特征参数,从传感器获得数据后对其进行分析处理,通过判断实测参数与故障特征参数之间的关系便可以确定当前发动机的工作状态,从而确定故障类型,并通过故障机理分析来排查故障产生原因,为发动机的维护提供参考。

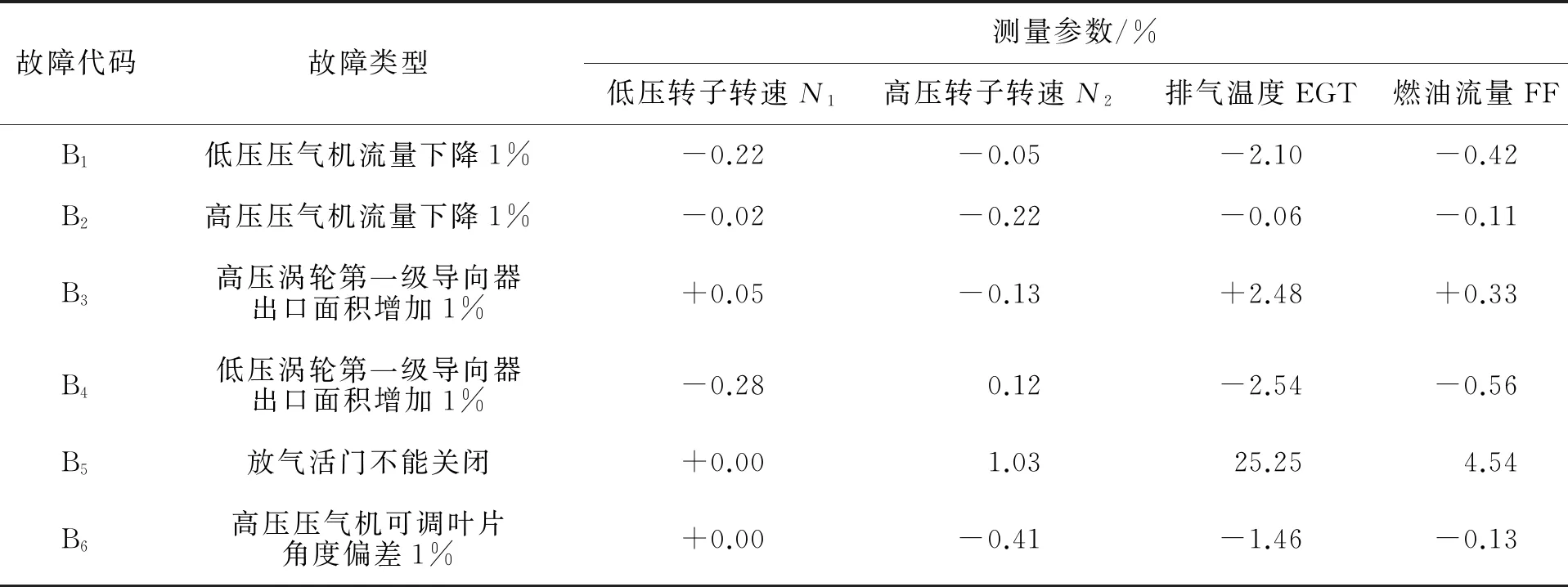

对某型航空发动机试车,在发动机上装有温度传感器、振动传感器、压力传感器、燃油压力传感器等。根据对该型发动机故障机理分析以及专家经验,获得其气路系统几种常见故障类型以及发生该故障时参数变化量,见表1。

表1 某型发动机故障类型及测量参数变化量

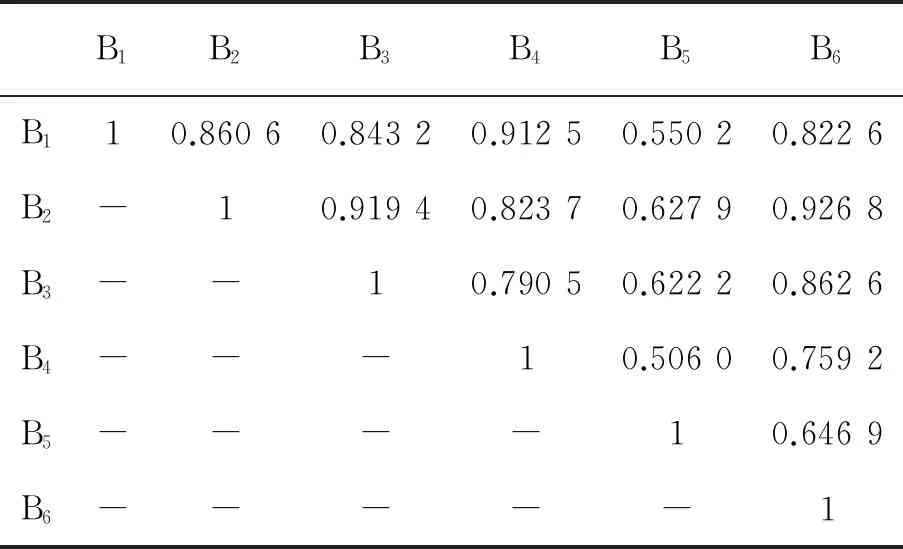

由于反应各故障类型的特征值之间相差不大,在故障诊断之前首先判断各故障类型相似程度。对这些故障参考值进行灰色关联度[15-16]计算,得到各故障类型之间的灰色关联度值见表2。

从表中可以看出,故障类型B1、B4,故障类型B2、B3,故障类型B2、B6之间关联度值大于0.9,如出现这几种故障类型时,需要对其进一步故障诊断,并确定使用协同模式识别的方法。

分别对该型发动机正常工作状态及部分故障状态进行试车并获得故障前后相关参数的变化量。试车获得发动机相关参数的变化量为

δF=(-0.24,-0.03,-2.15,-0.39)

通过灰色关联度及协同模式识别相结合的方法判断出此时为B1故障类型,经过检修,确定压气机叶片出现结垢。

表2 发动机各故障类型之间灰色关联度

8 结 语

航空发动机气路系统故障产生的原因较为复杂,很难对其机理进行全面的分析。在研究其工作机理的基础上,将航空发动机气路系统以部件为单元,从各个部件本身失效形式入手,与航空发动机特殊的运行条件相结合,详细阐述了航空发动机气路系统故障机理。为航空发动机气路系统故障诊断与维护提供了一定的参考。

[1] 周贺,张志轩.航空发动机原理及进展研究[J].南方农机,2015(10):43-44.

[2] 李晓明,蔡忠春,蒋宁.航空发动机转速信号的检测[J].长春工业大学学报:自然科学版,2007,28(2):220-223.

[3] 李海宁,赵赟,史耀耀,等.航空发动机风扇/压气机叶片制造关键技术[J].航空制造技术,2013(16):34-37.

[4] 慕琴琴,黄文超,燕群,等.旋转离心应力对叶片鸟撞响应的影响[J].航空计算技术,2014(6):55-58.

[5] 关玉璞,陈伟,高德平.航空发动机叶片外物损伤研究现状[J].航空学报,2007(4):851-857.

[6] 宣海军,陆晓,洪伟荣,等.航空发动机机匣包容性研究综述[J].航空动力学报,2010(8):1860-1870.

[7] 刘鹏鹏,左洪福,付宇,等.航空发动机碰摩故障在线监测与诊断研究[J].仪器仪表学报,2013(7):164-169.

[8] 陈果,李爱.航空器检测与诊断技术导论[M].北京:航空工业出版社,2012.

[9] 丁蓬勃,王仲生.航空发动机喘振故障机理及监控方法研究[J].科学技术与工程,2010(15):3805-3809.

[10] 艾延廷,周海仑,孙丹,等.航空发动机整机振动分析与控制[J].沈阳航空航天大学学报,2015(5):1-25.

[11] 张群杰.航空发动机燃烧室中辐射换热的数值研究[D].沈阳:沈阳航空航天大学,2012.

[12] 董本涵,高鹏飞.航空发动机Ⅰ级涡轮叶片断裂故障分析[J].机械强度,1995(3):32-35.

[13] 刘军勇.某改型航空发动机涡轮叶片碰磨分析与质量改进研究[D].长沙:湖南大学,2015.

[14] Li Y G. Gas turbine performance and health status estimation using adaptive gas path analysis[J]. Journal of Engineering for Gas Turbines & Power,2010,132(4):109-121.

[15] 陈果,李爱.航空器检测与诊断技术导论[M].北京:航空工业出版社,2012.

[16] Jiang L. Gas path fault diagnosis system of aero-engine based on grey relationship degree[J]. Procedia Engineering,2011,15(1):4774-4779.

Failuremechanismanalysisofgaspathinaeroengine

CHEN Jing1, LI Bo2*, GAO Zhi3, YIN Xiaojing1

(1.School of Mechatronic Engineering, Changchun University of Technology, Changchun 130012, China;2.Changchun Yeal Electrical Appliance Co., Ltd. , Changchun 130012, China;3.Institute of Applied Technology, Changchun University of Technology, Changchun 130012, China)

Mechanism of common failure in the gas path of aero engine is analyzed to offer support of fault diagnosis and maintains for the aero engine system.

aero engine; fault; mechanism.

TP 277

A

1674-1374(2017)04-0402-08

2017-03-10

国家自然科学基金资助项目(61374138)

陈 晶(1989-),女,汉族,吉林农安人,长春工业大学硕士研究生,主要从事故障诊断技术方向研究,E-mail:chenjing4842@163.com. *通讯作者:李 波(1971-),男,汉族,吉林长春人,研奥电气股份有限公司工程师,博士,主要从事轨道车辆电气系统设计与开发研究,E-mail:459031115@qq.com.

10.15923/j.cnki.cn22-1382/t.2017.4.15