科惠力测量技术在缸体表面刀痕问题中的应用

2017-10-19雷旭智

吴 勇,雷旭智

(上汽通用五菱汽车股份有限公司发动机制造部,广西 柳州545007)

科惠力测量技术在缸体表面刀痕问题中的应用

吴 勇,雷旭智

(上汽通用五菱汽车股份有限公司发动机制造部,广西 柳州545007)

以缸体前端面的铣削精加工为对象,介绍了利用高精密平面检测技术即科惠力测量技术在发动机制造过程中刀痕质量问题的应用分析和指导,最终以更优化的走刀路径和加工参数,解决了缸体精铣前端面刀痕质量问题,进一步提升缸体前端面的平面度质量。

科惠力测量;缸体前端面;刀痕;平面度;路径

缸体前端面即机油泵前端盖安装面的平面度和表面形貌对发动机的装配性和密封性也有着十分重要的影响。生产线大批量制造缸体时考虑测量的便捷性和高效性,一般采用线旁三坐标测量设备利用预先设定的几个检测点来评价表面的距离,利用探针走特定的轨迹方式来测量表面的平面度[1]。

与三坐标测量技术基于二维轮廓的测量方法不同,本文提到的科惠力测量技术是一种不用透镜而能记录和再现物体表面三维图像的照相方法,它是能够把来自物体的光波波阵面的振幅和相位记录下来且实现输出这种光波的一种技术,能够以三维区域扫描的方式实现零件表面形貌的整体测量,并通过三维高度图谱使得表面高度的变化形貌可视化。由于科惠力测量会覆盖整个测量的零件表面,较三坐标测量若干轨迹上的点的集合,科惠力的平面度测量数值较三坐标测量结果更大,更能够反映零件表面的实际形貌情况。在人员肉眼不能分别表面质量问题时,利用科惠力测量技术扫描整个零件表面呈现的三维能谱图,能迅速地确定零件表面具体的缺陷位置,为发动机缸体制造过程中表面质量问题的解决提供更便捷的工具。

科惠力测量技术的实现对测量设备系统要求也较高,系统使用的光源必须具有很好的相干性,例如激光,现有实验室采用He-He激光器拍摄可获得良好的形貌图。同时测量设备系统稳定性要求很高,所以试验台必须防震,所有光学器件都用磁性材料牢固地吸在工作台面钢板上,为了避免气流、声波干扰,零件进入设备测量时是被关闭在密闭的空间中完成测量的。

1 生产线设备加工缸体前端面刀痕问题案例

对于缸体前端面的加工,现有生产线上采用德国进口的全自动卧式数控加工中心加工,与其他专机方案相比,具有加工成本低、效率高、易维护等优势。现有加工工艺分为两步,第一步在粗加工单元粗铣,第二步在精加工单元进行精铣。由于粗细余量分配多,公差范围较大,加工均能满足要求,不存在质量问题,故在此对粗细加工不做详述。现精铣缸体前端面工艺要求如图1所示(剖面线为精铣部分)。

图1 缸体前端面精铣工艺要求

现有生产线工艺设计布局为每条生产线每个工位由2台完全相同的加工中心A和B组成,即为了提高生产效率两台设备加工工艺完全相同,生产调试时发现其中一台设备B精铣前端面出现刀痕,刀痕位置图示如图2所示,严重时将导致发动机存在机油泄露问题,急需解决。由于缸体前端面区域存在油道和水道空间的设计,导致刀具在表面加工时切削面积和受力不是恒定的,不同区域产生的震动和受力均不一样,加上刀片角度的影响,极易导致刀具与机床产生共振,从而产生表面刀痕质量问题。

图2 缸体前端面表面产生刀痕

2 缸体表面刀痕问题原因分析

在提高复杂零件表面质量或是降低刀具瞬时切削功率的案例中,通常采用的方法是:刀具结构优化、切削参数优化或是加工路径优化等[2]。P.Doolan等人研究表明修光刃间距的设计能影响刀具振动的程度[3]。郑敏利等人对平前刀面铣刀片、大前角铣刀片及波形刃铣刀片的铣削力进行理论计算和试验验证,其预报结果与试验结果的变化趋势符合较好,可用于铣刀片的槽型开发及优选[4]。王启东等人针对一种典型薄壁件加工情形,对整体立铣刀具的几何参数和切削用量进行优化,为探索切削加工工艺优化提供新途径[5]。本文旨在通过快速对比验证两台设备之间的差异,探索一种在不改变刀具结构的前提下,快速制定最优化的加工路径和参数策略。该方法对于现实的批量加工制造具有重要的指导意义,能高效地控制生产成本的增加和车间产能的损失。

由于生产线设备A采用同样的工艺未出现刀痕问题,对产生问题的设备B进行相关硬件上的更换验证,如图3所示为问题快速原因分析树图,包括检查主轴拉刀力、主轴跳动、机床夹具定位面,调整夹具夹紧力、B轴抱闸压力,更换X或Y轴丝杠、刀具AB线互换加工验证等,同时与A设备加工质量对比,问题原因仍集中在设备B.由于更换夹具和导轨验证周期长,对生产线影响大,故优先从更易验证的方案着手,比如加工路径和参数,以达到更好的兼容机床相关机械部件的微量磨损。如图4是刀痕零件三坐标测量平面度结果,具体哪个区域出现超差不能直观从报告中反映出来,对快速、有针对性问题解决带来一定难度。

图3 刀痕问题原因分析树图

图4 精铣前端面#199三坐标测量报告

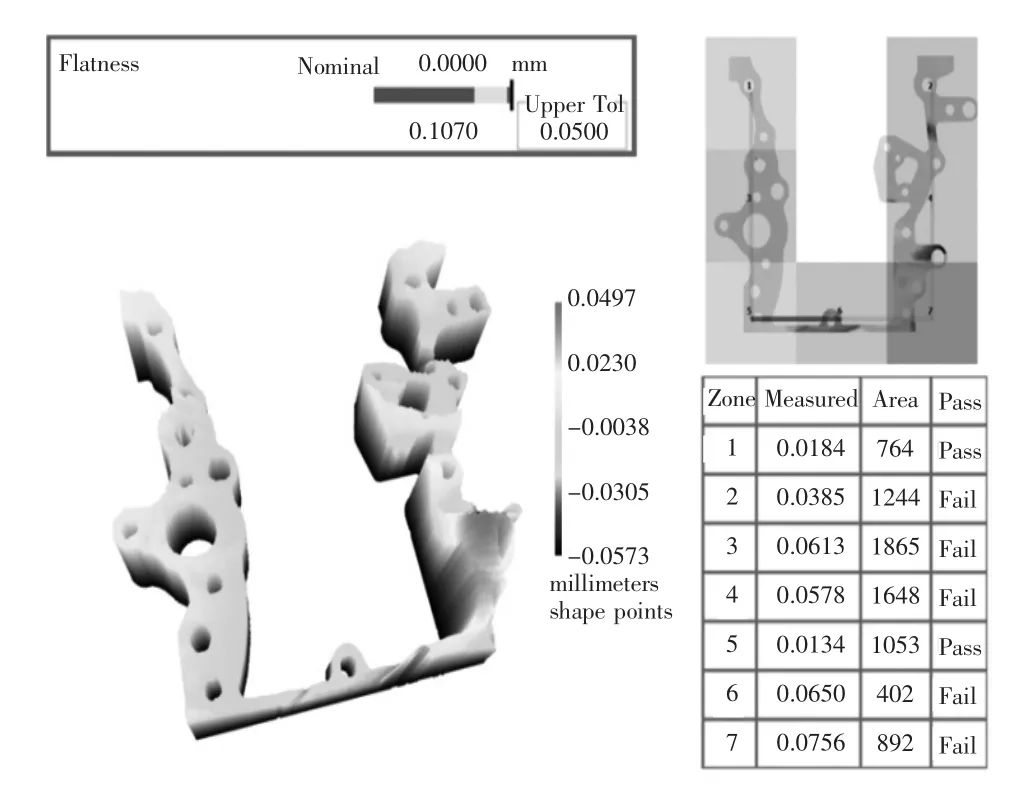

如图5所示科惠力测量结果,采用三维及二维彩色图片显示,有平面度整体评价。并将表面划分成多个小区域使用报表显示,使得用户对零件表面形貌的理解变得快速、直观、准确。由此可见,三维图和实际加工刀痕情况是吻合的,需要解决测量报告中4和7区域之间的超差点即可。

图5 精铣前端面#199科惠力测量报告

3 刀痕问题验证解决

分析产生刀痕区域表面形貌凸起,结合现有原加工逆时针路径如图6分析,由于此段区域X和Y轴同时联动,产生的震动相对较大,第一步将刀具路径中心外移,如图中虚线所示,保证刀具加工时只有一个轴的运动,此时机床各轴丝杠传动锁定更稳定,刀具产生震动的条件更难,将路径外移加工零件验证,用科惠力测量加工后此区域的平面度降至0.07 mm左右,如图7所示。

图6 刀具原有加工逆时针路径

图7 路径外移验证科惠力结果

根据三维扫描形貌分析局部平面度的高度,出现高度突然分层不连续的现象,考虑到刀具旋向与路径方向形成的顺铣与逆铣因素,进一步将刀具路径方向加工验证,避开刀具与机床夹具产生共振的条件,同时为了保证刀具在退刀时避让接刀痕,必须保证刀盘直径走出实体区域后才退刀,如图8所示,并用科惠力测量验证路径反向后此区域的平面度降至0.049 mm左右,如图9所示。

图9 路径反向验证科惠力结果

经过前两步路径的优化和科惠力测量技术的诊断,刀痕问题基本已消除,但平面度数据仍整体偏大,工艺要求0.05 mm,根据图9科惠力3D图显示的表面高度不好的区域,可以通过适当降低进给,使刀具变速铣削加工。在科惠力测量结果中显示的平面度不好的区域,降低刀具进给速度验证并测量加工效果如下图10所示,整体平面度降至0.02 mm,局部平面度均在0.02 mm以下,整个平面3D扫描形貌的高度趋于一致,最终达到了预期刀痕解决和平面度质量提升的效果。

图10 参数优化后科惠力测量结果

4 结束语

基于科惠力测量技术的刀痕质量问题及平面加工优化是建立在机床机械组件磨损良好和震动相对较小的基础上,通过科惠力技术分析加工形状复杂的表面上的形貌变化,针对不满足工艺要求的区域进行有目的性的优化,通过路径和参数的不断优化,能有效改善被加工表面的质量,提高刀具寿命以及削弱机床加工中振动情况等。

本文在机床主要机械部件夹具和导轨磨损量不明的情况下,以科惠力测量为诊断技术,通过局部优化路径和参数,简单、快捷、准确地解决表面加工质量问题,是一种科学高效的问题解决办法,对于高柔性、大批量制造的生产线加工具有一定指导性作用。

[1]唐广辉,穆建华,夏志豪.基于科惠力测量技术的发动机故障诊断应用[J].汽车科技,2015(01):52-56.

[2]张子盛.发动机缸体复杂平面加工路径优化策略[J].装备制造技术,2014(8):104-107.

[3]P.Doolan,M.S.Phadke,Computer Design of a Minimum Vibration Face Milling Cutter Using an Improved Cutting Force Model.Journal of Manufacturing Science and Engineer ing for Industry,1976,98(08):807-810.

[4]郑敏利,刘华明.三维复杂槽型铣刀片铣削力的数学模型[J].制造技术与机床,2000(5):52-54.

[5]王启东.整体立铣刀瞬态切削力理论预报及应用研究[D].济南:山东大学,2012:62-69.

The Application in Solving Block Surface Mark Problem Based on Coherix Measuring Technology

WU Yong,LEI Xu-zhi

(SAIC GM Wuling Automobile Co.,Ltd.,Engine Manufacturing Department,Liuzhou Guangxi 545007,China)

Based on finish milling machining the block front face,this paper mainly introduces that by use of high precision surface detection techniques namely coherix measuring technology to analysis and guidance tool mark quality problems in the process of engine manufacturing,eventually it use better cutting path and processing parameters to solve the quality problem of finish milling block front face,make a further flatness improving in the quality of block front face.

coherix measuring ;cylinder block front face;tool mark;flatness;cutting path

TH162.1

A

1672-545X(2017)08-0121-03

2017-05-08

作者信息:吴 勇(1988-),男,湖北荆州人,学士,助理工程师,研究方向:发动机缸体加工工艺、生产线布局优化、精益制造等。