基于正交试验的面齿轮磨削表面质量研究

2017-10-18汪炎珍方曙光明兴祖

汪炎珍,罗 旦,方曙光,明兴祖

(1. 湖南汽车工程职业学院 机电工程学院,湖南 株洲 412001;2. 湖南工业大学 机械工程学院,湖南 株洲 412007)

基于正交试验的面齿轮磨削表面质量研究

汪炎珍1,罗 旦2,方曙光2,明兴祖2

(1. 湖南汽车工程职业学院 机电工程学院,湖南 株洲 412001;2. 湖南工业大学 机械工程学院,湖南 株洲 412007)

磨削表面质量直接影响面齿轮的使用性能。在正交面齿轮磨削正交试验结果的基础上,采用极差分析法,得出了砂轮转速ns、工件进给速度vw、磨削深度af对磨削表面粗糙度Ra的影响规律,并得到了参数优选方案;采用多元线性回归方法,建立了表面粗糙度与磨削参数之间的关系预测模型,实验验证了该模型具有较好的准确性。利用金相显微镜对面齿轮磨削表层金相组织进行检测分析,得到齿面残余奥氏体量实验设计矩阵及结果;采用二次响应曲面法,建立了磨削表面残余奥氏体量的预测模型,该模型检验的显著性明显,可对残余奥氏体量进行预控。

面齿轮;正交试验;表面粗糙度;残余奥氏体量;磨削参数

1 研究背景

面齿轮传动具有互换性好、重合度大、分流效果好、支撑结构简单、质量轻、传动比恒定等诸多优点,被广泛应用于能源装备、交通运输、航空航天、工程机械等传动领域[1-2]。面齿轮的工作性能、可靠性、寿命在很大程度上取决于其加工表面质量。加工表面质量主要分为两类:表面微观几何形状(表面粗糙度、表面波纹度)、表面物理力学性能(表面金相组织变化、表层残余应力、表面加工硬度)[3]。有关研究发现,在特定环境条件下,不同的表面质量可以使零件的疲劳寿命相差6倍以上[4]。面齿轮经过加工后,齿面可能存在不同程度的表面粗糙度、冷硬、裂纹等缺陷,这些缺陷会极大地影响其耐磨性、耐蚀性和抗疲劳破损能力。面齿轮的工作环境使得其表面质量要求比其他零件更高,磨削作为面齿轮的最终加工工序,磨削后的表面质量尤为重要。

对于零件加工的表面质量方面的研究,M. Ophey等[5]在齿轮磨削加工的基础上,提出了一种有关磨削表面形变场流程模型。B. Denkena等[6]研究了CBN砂轮参数在齿轮磨削过程中对残余应力和粗糙度轮廓的影响规律。C. Heinzel等[7]利用弹性砂轮对圆柱齿轮进行了精密磨削,发现该方法能使齿轮表面具有较高的形状精度和较低的表面粗糙度值,几乎可以达到光学质量。王延忠等[8]针对面齿轮的精密加工技术问题,提出了面齿轮磨珩复合磨削加工方法,在此基础上进行了面齿轮磨珩复合磨削加工实验,并对样件进行表面粗糙度、残余应力及微观纹理检测。朱丽丹等[9]针对3 MW风电齿轮箱二级太阳轮磨削裂纹进行了理化检验和分析,采用外观形貌分析、化学成分分析、金相分析、热处理工艺分析等方法对磨削裂纹产生的原因进行了研究,结果表明,预留空刀量和粗磨进给量的大小是引发裂纹的显著因子。

面齿轮齿面的磨削工艺复杂,影响其表面质量的因素较多。本文以碟形砂轮磨削正交面齿轮为研究对象,以理论分析与实验研究相结合的方法,探讨其磨削用量对表面质量的影响规律。

2 实验条件及方法

2.1 实验条件

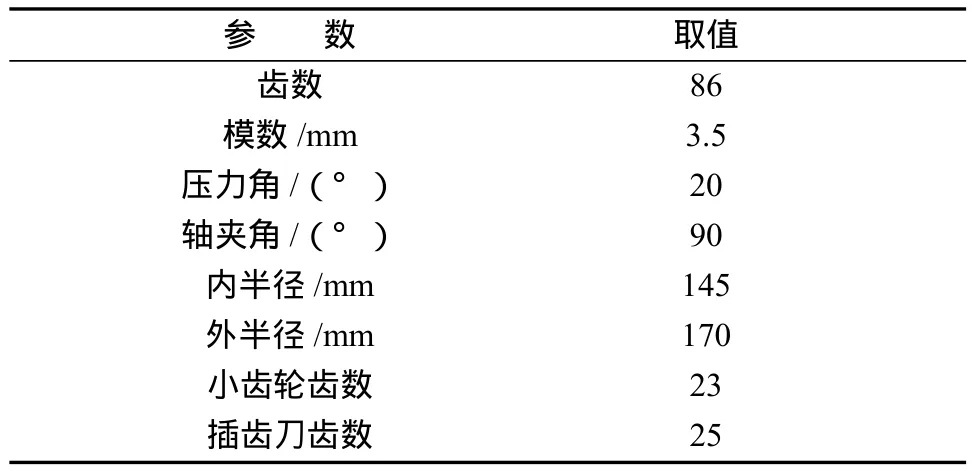

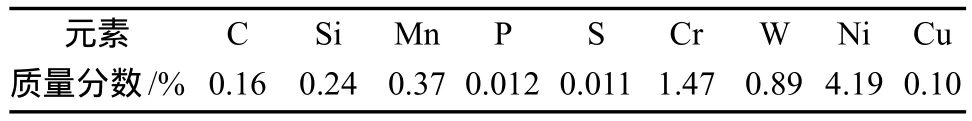

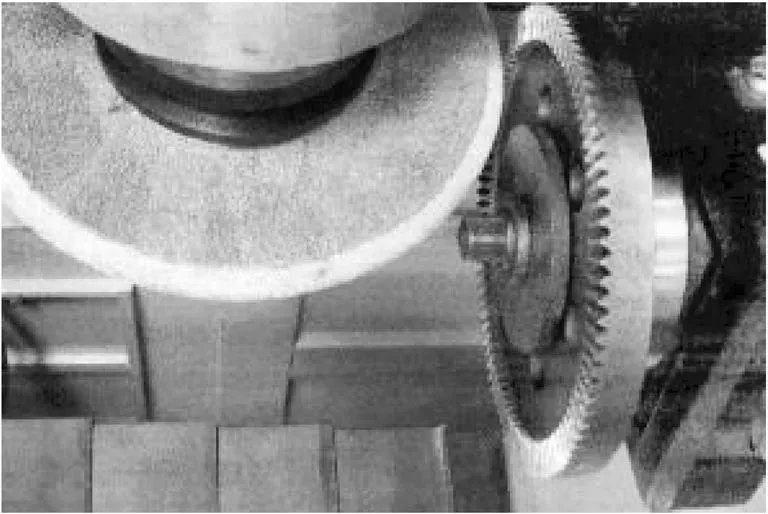

实验用磨削的正交面齿轮,齿轮的基本参数如表1所示,齿轮材料为18Cr2Ni4WA,其主要化学成分如表2所示。在六轴五联动数控磨齿机QMK50A上进行面齿轮磨齿实验。碟形砂轮直径为300 mm,采用切出式逆磨,水基合成磨削液,磨削示意图如图1所示。

表1 面齿轮基本参数Table 1 Basic parameters of face-gears

表2 18Cr2Ni4WA主要化学成分Table 2 Main chemical compositions of 18Cr2Ni4WA

图1 面齿轮磨削示意图Fig. 1 Schematic diagram of face gear grinding

2.2 实验方法

磨削表面粗糙度实验采用正交试验法,测量用表面轮廓仪为Hommel Werke T8000,测试长度为1.5 mm,取样长度为0.25 mm,探针移动速度为0.15 mm/s,对齿面粗糙度Ra分别测量3次,取其平均值作为实验的表面粗糙度实测值[3]。磨削表层金相组织实验采用LEICA DMIRM型金相显微镜,观察前先将齿轮用线切割切取单齿试件,抛光后用4%硝酸酒精溶液侵蚀,观察时采用12 V/100 W卤素灯室,放大倍数可达1 500倍[2]。

3 磨削表面质量实验及分析

3.1 磨削表面粗糙度正交试验与分析

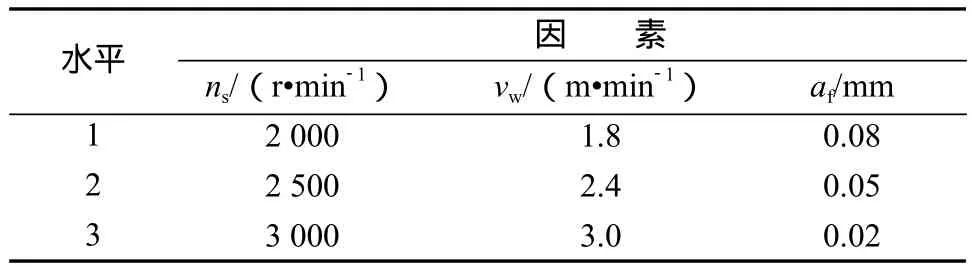

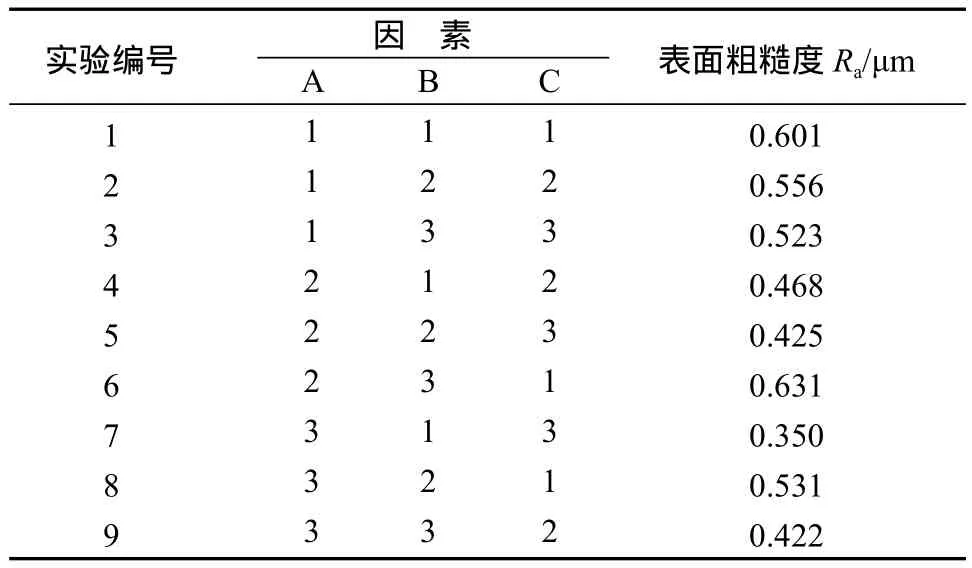

磨削表面粗糙度正交试验中实验因素:砂轮转速ns,范围为1 300~3 900 r/min;工件进给速度vw,范围为1.6~5.8 m/min;磨削深度af,范围为0.01~0.11 mm。选正交表L9(34),磨削正交试验因素和水平如表3所示,正交试验结果如表4所示,极差分析结果如表5所示。

表3 磨削表面粗糙度正交试验因素和水平Table 3 Orthogonal experiment factors and levels of grinding surface roughness

表4 磨削表面粗糙度正交试验结果Table 4 Orthogonal experiment results of grinding surface roughness

表5 表面粗糙度Ra的极差分析Table 5 A range analysis of surface roughness Ra

从表4可以看出,砂轮转速ns越大,磨削表面粗糙度Ra越小;工件进给速度vw越小,Ra越小;磨削深度af越小,Ra越小。因此,使面齿轮磨削表面粗糙度值较低的优选方案是A3B1C3,即第7组实验参数ns=3 000 r/min,vw=1.8 m/min,af=0.02 mm。

由表5中的极差R可知,磨削深度对表面粗糙度的影响最大,其次是砂轮转速,最后是工件进给速度。为了验证上述规律,进一步进行磨削实验,并对实验结果进行处理。

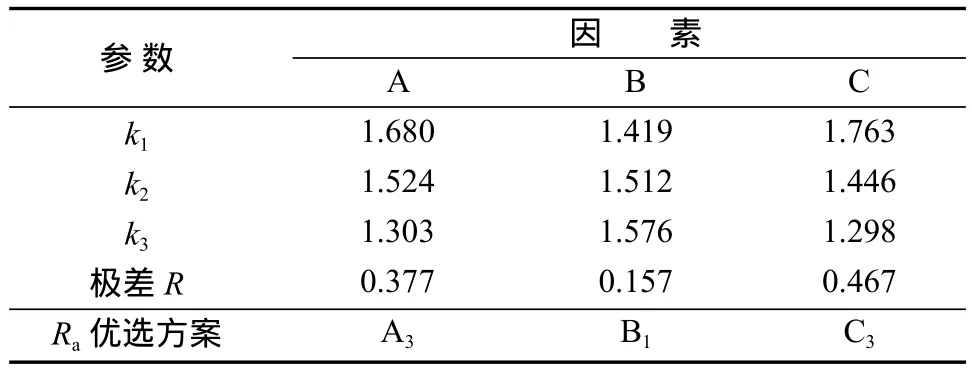

3.1.1 砂轮转速对粗糙度的影响

面齿轮磨削时,取工件的进给速度vw为2.4 m/min,砂轮转速ns分别为1 500, 2 000, 2 500, 3 000 r/min,当磨削深度af为0.02 mm时,实验测得齿面粗糙度Ra分别为0.530, 0.481, 0.425, 0.386 μm;当磨削深度af为0.05 mm时,得齿面粗糙度Ra分别为0.603,0.546, 0.491, 0.454 μm。表面粗糙度Ra与砂轮转速ns的关系曲线如图2所示。

图2 表面粗糙度与砂轮转速的关系Fig. 2 Relationship between surface roughness and grinding wheel rate

从图2可以看出,随着砂轮转速的增加,面齿轮齿面粗糙度值随之减少。其主要原因是砂轮对面齿轮齿面轮廓切削能力提高,砂轮与齿面接触迹线之间的摩擦减小,相邻接触迹线间的轨迹距离变小,轨迹密度增大,面齿轮齿面光洁度更高。

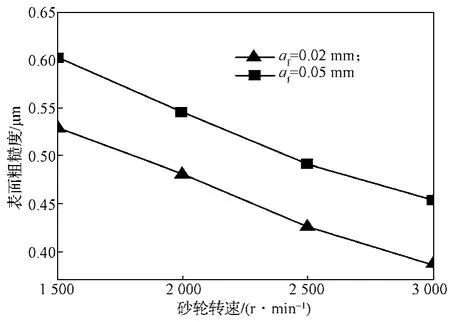

3.1.2 工件进给速度对粗糙度的影响

面齿轮磨削时,取磨削深度af为0.02 mm,工件进给速度vw分别为1.8, 2.4, 3.0, 3.6 m/min,当砂轮转速ns为2 000 r/min时,实验测得齿面粗糙度Ra分别为0.450, 0.481, 0.523, 0.560 μm;当砂轮转速ns为2 500 r/min时,得齿面粗糙度Ra分别为0.392, 0.425,0.470, 0.565 μm。表面粗糙度Ra与工件进给速度vw的关系曲线如图3所示。

图3 表面粗糙度与工件进给速度的关系Fig. 3 Relationship between surface roughness and workpiece feed speed

从图3可以看出,随着工件进给速度的增加,其表面粗糙度值变大。其主要原因是,随着工件进给速度的增加,单位时间内磨削齿面的磨粒数减少,使得单位面积齿面形成的磨削残留高度增大;另外,随着工件进给速度的增加,机床的振动相应增大,也会对工件粗糙度产生一定的影响。

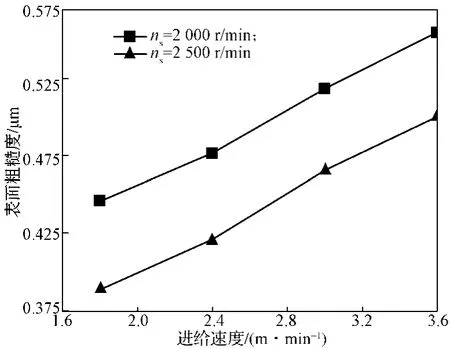

3.1.3 磨削深度对粗糙度的影响

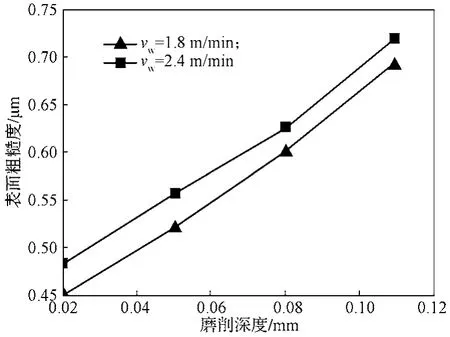

面齿轮磨削时,取砂轮转速ns为2 000 r/min,磨削深度af分别为0.02, 0.05, 0.08, 0.11 mm,当工件进给速度vw为1.8 m/min时,实验测得齿面粗糙度Ra分别为0.450, 0.520, 0.601, 0.694 μm;当工件进给速度vw为2.4 m/min时,齿面粗糙度Ra分别为0.481,0.556, 0.625, 0.720 μm。表面粗糙度Ra与磨削深度af的关系曲线如图4所示。

图4 表面粗糙度与磨削深度的关系Fig. 4 Relationship between surface roughness and grinding depth

从图4可以看出,随着磨削深度的增大,齿面变得更加粗糙。这是由于单颗磨粒的最大切削厚度增大,使划痕数减少,会增大齿轮磨削材料的塑性变形,使磨粒切削刃通过磨削工作区时在齿轮表面留下的切痕深度增加,从而使齿面粗糙度值增加。

3.2 磨削表层金相组织实验

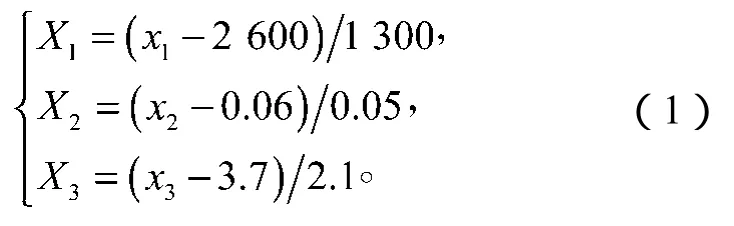

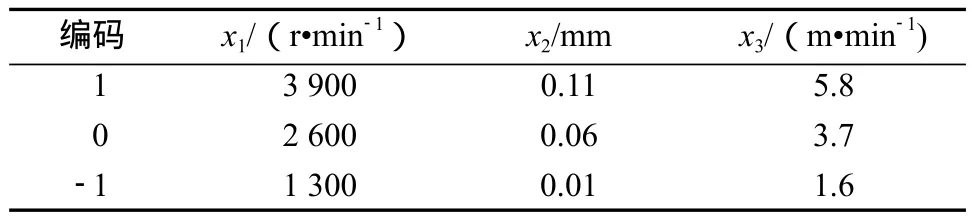

磨削加工过程中,影响残余奥氏体量的因素较多,其中磨削工艺参数对其影响较大,故以砂轮转速ns、磨削深度af、工件进给速度vw作为实验的3个因素。设砂轮转速ns为x1,磨削深度af为x2,工件进给速度vw为x3,实验因素取值范围与3.1节中相同。按式(1)对3个变量分别进行编码,实验因素编码及水平如表6[2]所示。

表6 金相组织实验因素编码及水平Table 6 Experimental factor coding and levels of micro-structure

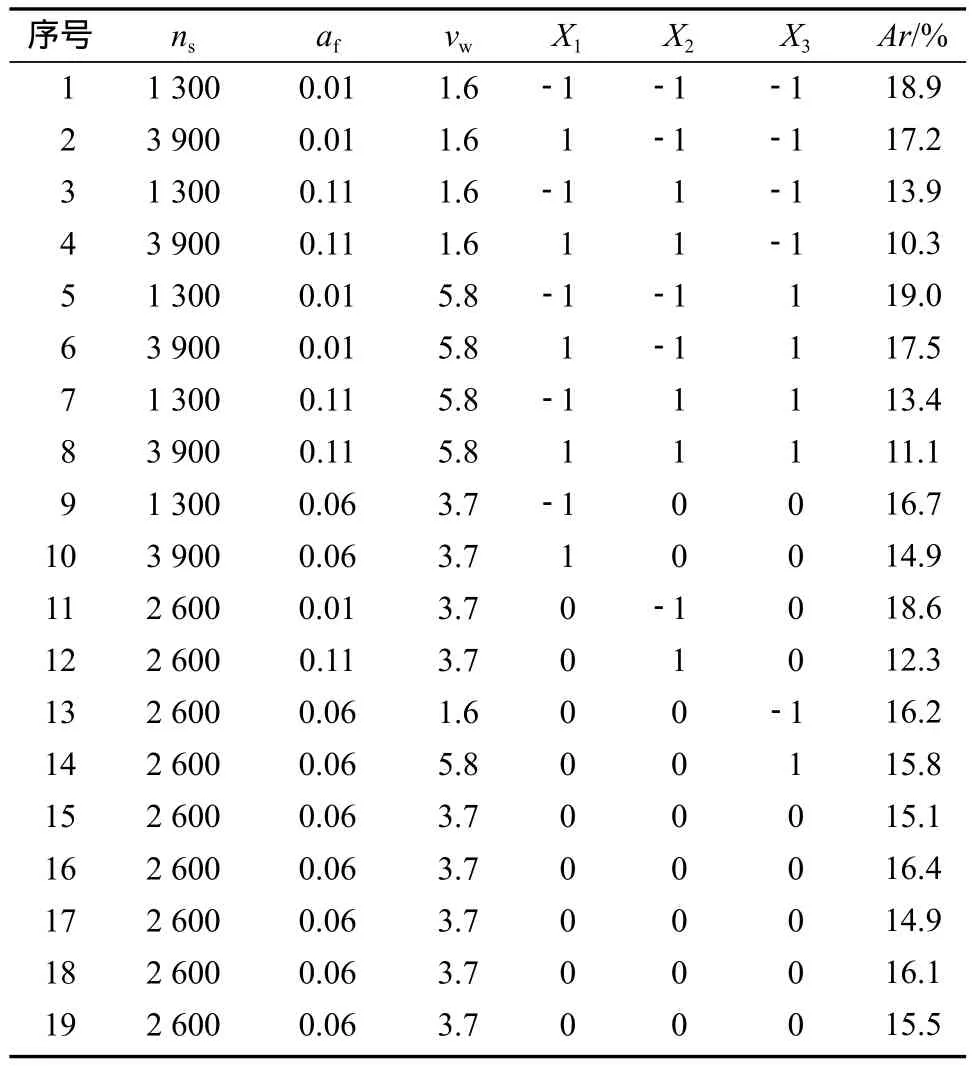

通过19次的磨齿实验可得实验设计矩阵及实验结果数据如表7所示,其中Ar表示面齿轮表面残余奥氏体量。

表7 齿面残余奥氏体量实验设计矩阵及结果Table 7 Experimental design matrix and results of residual austenite amount of tooth surface

4 磨削表面质量预测模型

4.1 磨削表面粗糙度的预测模型

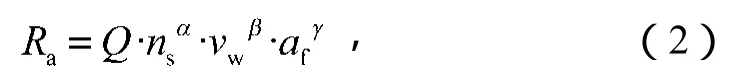

根据表4中面齿轮磨削表面粗糙度正交试验结果,采用回归分析,并利用幂函数形式进行建模[10],得面齿轮磨削表面粗糙度模型为

式中:Q为比例系数;

α,β,γ为待定常数。

通过多元线性回归求解,可得面齿轮磨削表面粗糙度与3个磨削工艺参数间的回归数学模型如式(3),该预测模型范围为3.1节中的3个实验因素的范围。

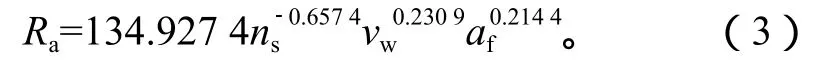

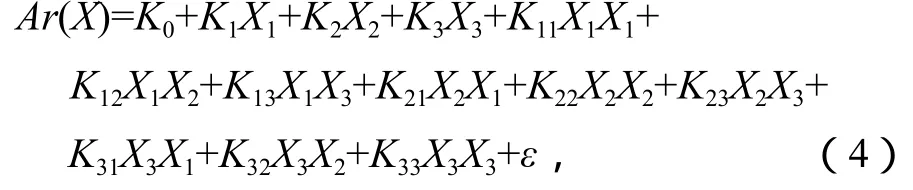

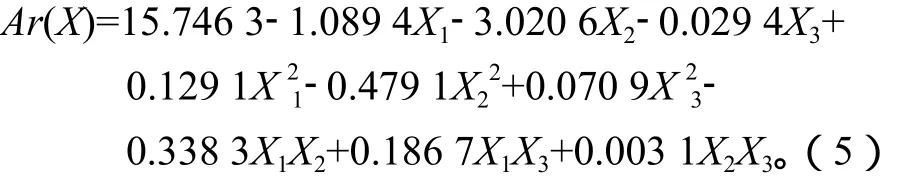

4.2 磨削表面残余奥氏体量的预测模型

预测模型采用响应曲面模型建模,由于真实的响应曲面具有弯曲特性,为了更加逼近响应,采用二阶或者更高阶的模型。面齿轮表面残余奥氏体量为Ar(X),其含有三因素的二次响应曲面模型表示为

式中:ε为误差项;K为回归系数。

采用最小二乘法求出模型的回归系数K,得出面齿轮表面残余奥氏体量与磨削参数间的回归数学模型为式(5),该预测模型范围为3个实验因素的范围。

5 预测模型精度检验与实验分析

5.1 磨削表面粗糙度预测模型

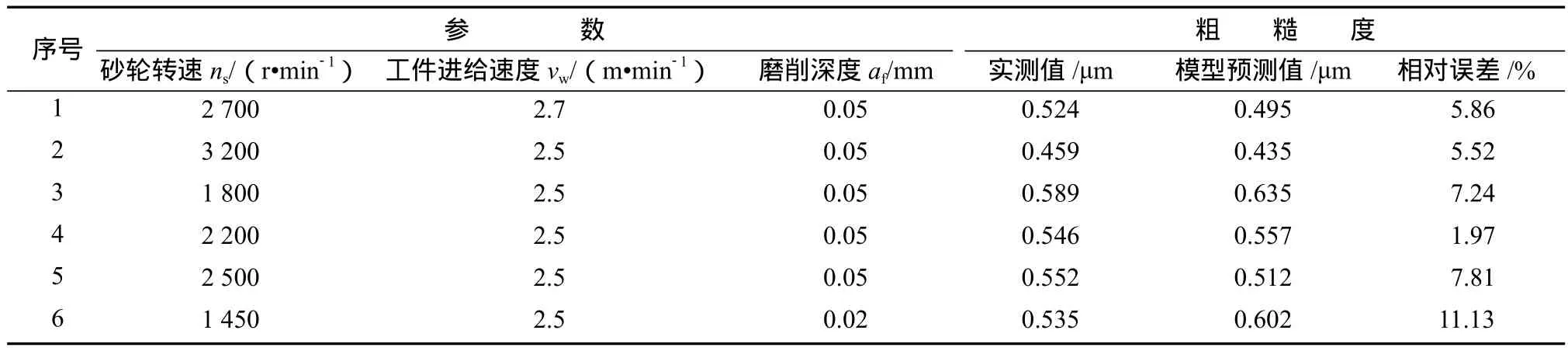

为了验证磨削表面粗糙度预测模型的准确性,从单因素实验组随机选取6组实测值与该模型预测值进行结果对比,计算其相对误差,如表8所示。

由表8可看出,磨削表面粗糙度Ra实测值与模型预测值之间的最大相对误差为11.13%。造成这些误差的主要原因是由于面齿轮磨削过程复杂,预测模型只考虑了磨削工艺3个主要因素(砂轮转速、工件进给速度、磨削深度)对磨削表面粗糙度的影响,而其他外界条件,如磨削振动、设备精度误差、冷却状况等因素未考虑。而这些因素对磨削表面粗糙度都会产生一定的影响,但这些相对误差不大,说明该模型的预测精度较高。

表8 磨削表面粗糙度实测值、预测值及其相对误差Table 8 Values of measurement, prediction and their relative error of grinding surface roughness

5.2 磨削表层金相组织预测模型

对所建的磨削表面残余奥氏体量的预测模型,其拟合程度的高低,可用式(6)的F临界值来检验,F临界值的大小可反映模型整体的显著性。

式中:ED为误差均方;RD为残差均方。

设检验水平α=0.05,通过计算得ED=11.708 8,RD=0.068 3,F=171.43。查询F分布表得临界值F1-α=F0.95(9, 9)=3.18。因为F=171.43>3.18,所以预测模型显著度非常明显,与实际情况拟合良好。这说明用预测模型预测面齿轮表面残余奥氏体量,具有较高的可信度。

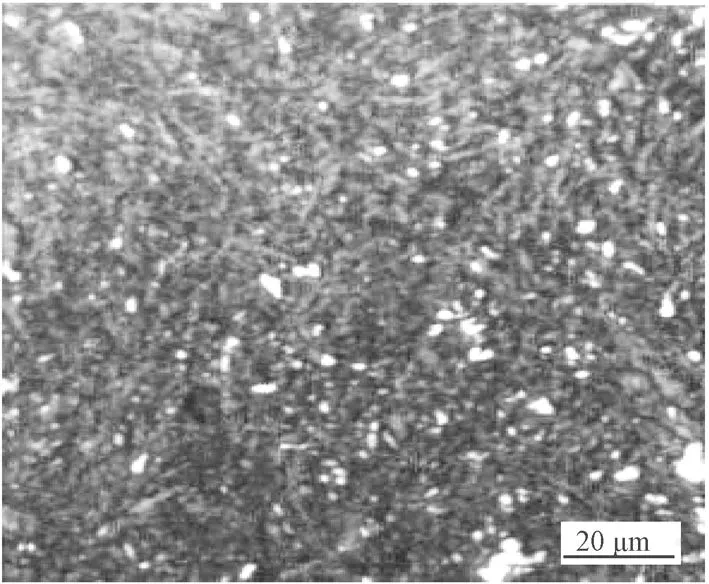

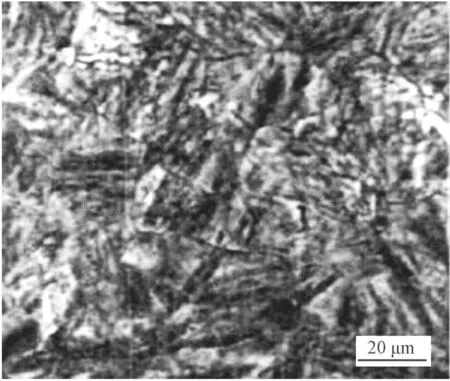

用金相显微镜观察面齿轮单齿试件,其齿面和心部组织分别如图5和图6所示。从图可以看出,面齿轮磨削表面的金相组织为细针状回火马氏体、残留奥氏体和粗大碳化物,心部组织为粗大的板条状回火马氏体。

由于残余奥氏体量对材料的冲击韧性、耐磨性能和硬度有重要的影响,因此需要确定一个对面齿轮性能有利的残余奥氏体量范围,一般把残余奥氏体量限制在25%以下[11-12]。从表7可看出,各组实验的残余奥氏体量都符合要求。

图5 面齿轮齿面金相组织Fig. 5 Metallographic structure of tooth surface of face gears

图6 面齿轮心部金相组织Fig. 6 Metallographic structure of the center part of face gears

6 结论

1)选用正交表L9(34),得出了磨削表面粗糙度正交试验结果,再通过极差分析得出磨削表面粗糙度Ra的优选方案:砂轮转速ns=3 000 r·min-1,工件进给速度vw=1.8 m·min-1,磨削深度af=0.02 mm。分析了砂轮转速、工件进给速度、磨削深度对表面粗糙度的影响规律,即随着ns的增加,Ra变小;随着vw、af的增加,Ra变大。通过多元线性回归求解,得到了磨削表面粗糙度的预测模型。

2)通过磨削表层金相组织实验,对实验3因素进行编码和选择3个水平,得到齿面残余奥氏体量实验设计矩阵及结果。采用响应曲面方法,建立了磨削表面残余奥氏体量的预测模型。

3)对比分析了面齿轮磨削表面粗糙度实测值与模型预测值,其最大相对误差为11.13%,这说明预测模型具有一定的精度。F检验表明,磨削表面残余奥氏体量预测模型的显著度明显,这说明预测模型有较高的可信度。

[1]INOUE T,KUROKAWAB S. Proposal of a Face Gear Which Generates Virtual High Mesh Frequency by Addition of Grooves on the Tooth Flank, and the Investigation Via Vibration Simulator and Actual Samples[J]. Precision Engineering,2017,47:321-332.

[2]明兴祖,龙 誉,刘金华,等. 面齿轮磨削表层金相组织的试验研究[J]. 制造技术与机床,2016(4):106-110.MING Xingzu,LONG Yu,LIU Jinhua,et al.Experimental Study on NC Grinding Surface Metallographic Organization of Face-Gear[J].Manufacturing Technology & Machine Tool,2016(4):106-110.

[3]MING X Z,GAO Q,YAN H Z,et al. Mathematical Modeling and Machining Parameter Optimization for the Surface Roughness of Face Gear Grinding[J].The International Journal of Advanced Manufacturing Technology,2017,90(9/10/11/12):2453-2460.

[4]明兴祖,赵 磊,王 伟,等. 面齿轮碟形砂轮磨削温度场有限元分析[J]. 机械传动,2015,39(6):58-61.MING Xingzu,ZHAO Lei,WANG Wei,et al. Finite Element Analysis of the Temperature Field of Face Gear Dish Wheel Grinding[J]. Journal of Mechanical Transmission,2015,39(6):58-61.

[5]OPHEY M,REIMANN J. Prediction of Surface Zone Changes in Generating Gear Grinding[J]. Gear Technology,2015(3/4):52-59.

[6]DENKENA B,PREISING D,WOIWODE S. Gear Profile Grinding with Metal Bonded CBN Tools[J].Production Engineering,2015,9(1):73-77.

[7]HEINZEL C,WAGNER A. Fine Finishing of Gears with High Shape Accuracy[J]. CIRP Annals-Manufacturing Technology,2013,62(1):359-362.

[8]王延忠,赵洪铺,兰 州,等. 基于航空环境的面齿轮磨珩复合磨削加工方法[J]. 北京航空航天大学学报,2016,42(4):646-653.WANG Yanzhong,ZHAO Hongpu,LAN Zhou,et al.Method of Face Gear Grinding-Honing Machining Based on Aviation Environment[J]. Journal of Beijing University of Aeronautics and Astronautics,2016,42(4):646-653.

[9]朱丽丹,娄轶群,王 良,等. 风电齿轮磨削裂纹分析和试验研究[J]. 重型机械,2015(4):57-61.ZHU Lidan,LOU Yiqun,WANG Liang,et al.Analysis and Experimental Research of Wind Power Gear Grinding Crack[J]. Heavy Machinery,2015(4): 57-61.

[10]SHIH A J. An Experimental Investigation of Rotary Diamond Truing and Dressing of Vitreous Bond Wheels for Ceramic Grinding[J]. International Journal of Machine Tools and Manufacture,2000, 40(12):1755-1774.

[11]黄 龙,邓想涛,刘 佳,等. 0.12C-3.0Mn 低碳中锰钢中残余奥氏体稳定性与低温韧性的关系[J]. 金属学报,2017,53(3):316-324.HUANG Long,DENG Xiangtao,LIU Jia,et al.Relationship Between Retained Austenite Stability and Cryogenic Impact Toughness in 0.12C-3.0Mn Low Carbon Medium Manganese Steel[J]. Acta Metallurgica Sinica,2017,53(3),316-324.

[12]JU B,WU H B,TANG D,et al. Effect of Microstructure Evolution on Mechanical Properties of ULTRAHigh Strength Wear Resistance Steel[J]. Acta Metallurgica Sinica,2014,50(9):1055-1062.

(责任编辑:邓光辉)

Study on Surface Quality of Face Gear Grinding Based on Orthogonal Experiments

WANG Yanzhen1,LUO Dan2,FANG Shuguang2,MING Xingzu2

(1. School of Mechanicaland Electronic Engineering,Hunan Automobile Engineering Professional College,Zhuzhou Hunan 412001,China;2. School of Mechanical Engineering,Hunan University of Technology,Zhuzhou Hunan 412007,China)

The surface quality of grinding has a direct in fl uence on the performance of face gears. Based on the orthogonal experiment results of face gear grinding, the method of analysis of variance has been adopted to obtain the in fl uence law of grinding wheel speedns, work-piece feed speedvwand grinding depthafon grinding surface roughnessRa, thus proposing a parameter optimization scheme. By using multiple linear regression method, a prediction model of the relationship between surface roughness and grinding parameters has been established, with the experimental results testifying its better accuracy. An analysis has been made of the metallographic structure of the grinding surface of the gears, thus obtaining results of the experimental matrix and the residual austenite volume of the tooth surfaces.A prediction model of residual austenite on grinding surface can be established by adopting quadratic response surface method. With the residual austenite volume to be predicted, the model exhibits an obvious signi fi cance in testing.

face gear;orthogonal experiment;surface roughness;residual austenite amount;grinding parameter

TP273

A

1673-9833(2017)04-0020-06

10.3969/j.issn.1673-9833.2017.04.004

2017-05-26

国家自然科学基金资助项目(51375161),湖南省自然科学基金资助项目(2017JJ4023)

汪炎珍(1964-),女,湖南临澧人,湖南汽车工程职业学院副教授,主要从事数字化制造技术方面的研究,E-mail:799516722@qq.com

明兴祖(1964-),男,湖南临澧人,湖南工业大学教授,博士,硕士生导师,主要从事数字化制造与装备技术方面的教学与研究,E-mail:mxz9036@126.com