X100高强管线钢CRC全自动焊接工艺技术研究

2017-10-17勒巍

勒 巍

(中国石化江西石油分公司,南昌 330046)

X100高强管线钢CRC全自动焊接工艺技术研究

勒 巍

(中国石化江西石油分公司,南昌 330046)

在对X100高强度管线钢化学成分、力学性能分析的基础上,结合选定的焊接工艺方案,对该管线钢环焊缝焊接接头的强度、冲击韧性、硬度、断裂韧性(CTOD)和抗氢致开裂(HIC)等性能进行试验分析。结果表明,X100高强度管线用钢具有良好的焊接性能,焊接接头的各项性能指标均满足管道运行安全要求,所选用的焊接材料、焊接方法和工艺参数可用于该管材的现场焊接。

CRC全自动焊 X100管线钢 焊接工艺 力学性能

0 序 言

目前,世界石油天然气管道的建设正朝着长距离、大管径、高压力方向发展[1],对管线钢组织结构和性能要求也在不断提高,促使了强度更高、韧性更好管线钢的开发和应用。X100高强管线钢属于控扎及加速冷却状态的低碳微合金管线钢,与X80等级的管线钢相比,X100高强管线钢在具有良好的低温韧性、焊接性和成型性能的基础上,还具有更高的强度,能够以更高的压力完成石油天然气的运输。减轻了钢管的重量,使管道工程建设的效率明显提高,同时也提高了管道建设及运行技术的经济性[2]。

管道质量对管道长期安全运行和使用寿命至关重要,而焊接技术是长输管道建设中的关键技术。虽然国内X100高级别的管线钢已经诞生,现场生产技术也日益成熟,但是与发达国家还存在很大差距。目前,针对X100管线钢焊接性的研究并不多,焊接工艺的制定有待进一步研究。

CRC管道全自动焊技术是管道自动焊国际先进水平的代表,其对施工现场环境、地理因素、气候条件等的适应性均较强,受到业界的广泛关注[3-5]。与其他焊接技术相比,CRC管道全自动焊技术最大的特点在于生产效率高、焊接质量稳定、焊道成型好、劳动强度低[6]。

文中以实际应用为导向,在对焊接材料及工艺参数试验的基础上,对X100高强管线钢的焊接接头的一系列性能进行了研究,以期为其在长输管线的建设提供必要的理论参考和技术支持。

1 焊接工艺准备

1.1CRC焊接系统

CRC管道全自动焊接系统包括CRC坡口机、内焊机、P260热焊系统和P600双焊枪焊接系统。根焊采用CRC内焊机系统,该内焊机系统集对口器和内焊机于一体,有8把焊枪,沿圆周方向均匀安装在内对口器上,有4台Lincoln DC-400焊接电源供电。采用P260热焊系统,由焊接小车、Lincoln DC-400焊接电源、电源控制盒及配电盘组成,该系统具有操作简单、可编程和电弧垂直跟踪等特点。填充、盖面采用P600双焊枪焊接系统,包括双焊枪机头、焊枪水冷装置、电源控制箱、正极和负极焊接电缆、气体保护源和调压器、Fronius Transplis Synergic 3200 Pipe电源以及手持式控制器。P600双枪头焊机具有水平和纵向的自动跟踪系统,可根据感应电压和感应电流来调节焊枪的上下和左右,以保证焊接过程中焊枪的居中和电弧燃烧稳定,确保焊接质量[6]。

1.2试验用管材选用

管材选用鞍钢生产的低C高Mn微合金化设计的X100螺旋焊缝埋弧焊接钢管,管直径为1 219 mm,壁厚18.4 mm,其化学成分和力学性能测试结果分别见表1和表2。

从表1所测得的X100管材的化学成分数值可以看出,X100高强管线钢中碳元素的百分含量非常低,但Mn元素的百分含量较高,从而保证针状铁素体的形成和晶粒细化,使X100管线钢在低的碳含量下具有高强度、高韧性和良好的焊接性。另外,S元素含量非常低,仅为0.001 5%,进一步提高了所选X100高强管线钢具有较好的抗H2S腐蚀的可能性。

表1 X100管材化学成分(质量分数,%)

表2 X100管材的力学性能

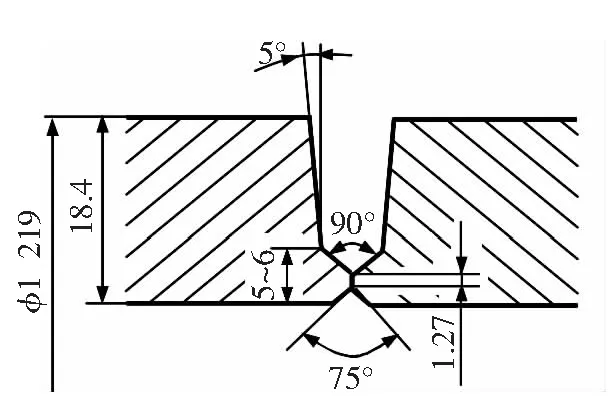

1.3坡口设计

CRC管道全自动焊接选用复合坡口形式如图1所示。该坡口形式可有效地节省焊材和保护气体,具有焊接效率高、热影响区、接头应力及焊接变形小等特点。图2为焊道顺序图。

图1 坡口形式

图2 焊道顺序示意

2 焊接工艺试验

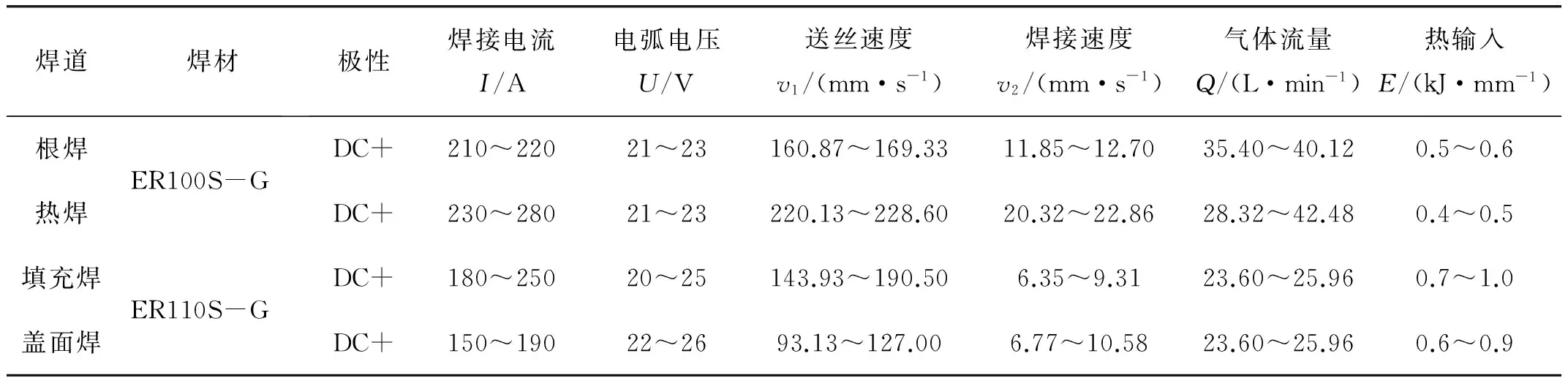

焊材按照美国AWS标准选择,根焊选用直径为0.9 mm ER100S-G气体保护焊实心焊丝,保护气体为25%CO2+75%Ar;热焊选用直径为0.9 mm的ER100S-G气体保护焊实心焊丝,保护气体为100%CO2;填充焊、盖面焊选用直径为1.0 mm的ER110S-G气体保护焊实心焊丝,保护气体为15%CO2+85%Ar。经过多次焊接工艺试验,最终确定的焊接工艺参数见表3。

表3 CRC管道全自动焊系统焊接工艺参数

焊前应将试件清洗干净,坡口及坡口两侧20 mm范围内应见金属光泽,将焊接设备、送气系统、送丝系统、供电电源检查调试好。为了防止焊口产生淬硬组织导致延迟裂纹等缺陷,焊前需将坡口两侧50 mm内做预热处理,预热温度为100~200 ℃。层间温度控制在100~250 ℃范围之间。

3 焊接接头性能测试结果及分析

3.1拉伸性能试验

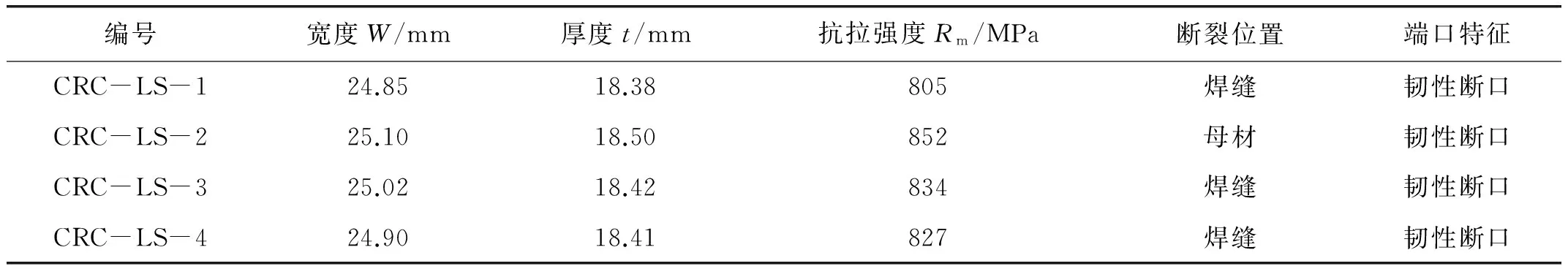

依照API 1104—2013《管道及有关设施的焊接》美国石油学会标准,任何一个试样在强度数值上不得小于所选管线钢母材名义强度值(可以小于管线钢母材实际强度)。试样在被拉断后应对拉断的位置进行观察。若试样拉断位置发生在母材,并且试验测得的强度数值在管材规定名义强度数值之上或两者相当时,则认为试样是合格的。若试样的拉断位置不在母材,而是位于焊缝,亦或在熔合区,试验测得强度数值在管材规定名义强度数值之上或两者相当,并且断面没有发现缺陷,亦或者缺陷的相关类型与尺寸大小不影响无损检测,则认为也是合格的[8]。因而,对X100高强钢接头开展拉伸性能测试,最低要求为所得接头强度在数值上不得小于X100 高强钢名义强度(760 MPa)。所得试验结果见表4。

表4 拉伸试验结果

从表4中的数据可以看出,所得接头测试强度最小数值805 MPa,最大852 MPa;所得强度数值都比X100高强管线钢名义强度(760 MPa)大,且都有很大的富裕量。从试样拉断部位看,所得4个试样当中有3个断在焊缝区,1个断在母材区。观察发现,断裂位置在焊缝处的试样,断口处塑性变形和断面收缩现象明显,此种情况属于韧性断裂。在CRC-LS-1试样的断口位置有像鱼眼似的白点,如图3所示。鱼眼是典型的可逆性氢脆,只有对低碳钢的焊缝区金属进行拉弯试验时才可看到,冲击试验是无法看到的。鱼眼现象对焊缝产生的效果会使得接头塑性和韧性下降。鱼眼是由于在拉伸、亦或塑变时诱发的,采取减少氢(包括游离态氢)来源、进行焊前预热、或在100~250 ℃进行去氢退火处理等手段,就能够将焊缝里氢元素的含量降低,有效预防鱼眼的发生,消除氢脆的产生。

除CRC-LS-1试样断口处存在像鱼眼似的白点外,其他试样断口表面均未有发现明显焊接缺陷,并且断口韧性良好。

X100高强管线钢焊接接头拉伸试验结果表明,焊接接头的抗拉强度数值与X100钢管的抗拉强度数值大小相当,实现了与母材的等强匹配。

图3 CRC-LS-1试样拉伸断面

3.2低温冲击性能试验

冲击韧性为金属材料非常重要的一项性能。为了考察X100高强管线钢焊缝金属和热影响区的冲击韧性水平,根据GB/T 2650—2008《焊接接头冲击试验方法》要求对接头试样的冲击韧性开展试验,试样选用夏比V形缺口,缺口的加工位置分别位于焊缝的中心及焊接热影响区,试验温度为-20 ℃。表5为焊缝及热影响区的冲击吸收能量试验结果。

表5 -20 ℃冲击试验结果

由表5数据可知,X100高强管线钢焊接接头冲击吸收能量数值,最小为138 J,最大达162 J,平均152 J;HAZ区金属的冲击吸收能量数值,最小为180 J,最大达203 J,平均194 J。均满足冲击吸收能量单值大于等于60 J、平均大于等于80 J的要求。同时,试验温度下,冲击试验结果的离散性也较小,与平均值的最大偏差仅为14 J。综合来看,该焊接工艺的冲击吸收能量均在数值上都是HAZ区要普遍高于焊缝,说明HAZ区的低温冲击吸收能量要优于焊缝金属,究其原因,主要是因HAZ区试样缺口处在熔合线,其缺口范围跨越了焊缝区、热影响区和母材三个区域。又由于X100高强钢母材的冲击吸收能量要好于焊缝,因而试验所得HAZ区冲击吸收能量数值较焊缝高,并未对HAZ区整体韧性水平造成较大的影响。

冲击吸收能量数值愈高,钢材的韧性愈好,则钢材愈不易发生脆断。一般而言,HAZ的韧性普遍要比焊缝高,那么断裂发生在焊缝区域的概率较大。

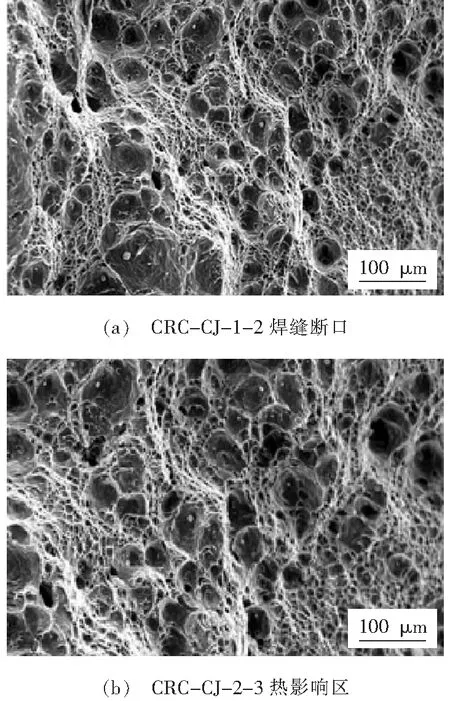

采用SEM就-20 ℃温度时冲击吸收能量较低的焊缝与HAZ断口观察,得出其SEM照片如图4所示。

图4 焊缝及热影响区冲击试样断口表面扫描电镜照片

从图4可以看出,在-20 ℃冲击温度下,SEM照片中出现的韧窝状很多,且韧窝较深,说明该断裂的方式为韧断,这与拉伸测试结论一致。

以图4b为例进行具体分析,发现图中断口面呈现的韧窝大小不一,并且存在撕裂棱。分析发现韧窝均为等轴韧窝,且较大的韧窝中还会发现有很多较小韧窝,由于韧窝尺寸很小,属微孔聚集断裂。该断裂为高强管线钢韧断的常见方式,首先,显微孔或者微孔会在塑变较严重区形成、长大、聚集,进而发展成裂纹,直至断裂。当微孔达到一定程度塑变后就会导致材料断裂。

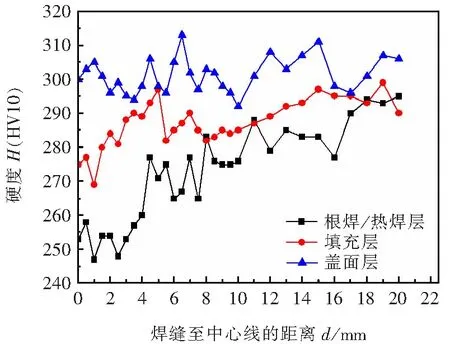

3.3硬度测试试验

硬度是对钢材力学性能(如弹、塑、强、韧等性能)进行综合表征的一项十分重要的参数。通常认为,母材强度级别愈高,其抗塑性变形的能力也愈大,相应地其硬度数值也愈高。随着管线钢材料硬度的增大,其强度也会逐渐升高,而塑性和韧性则会相应下降,此种情况下,受力时管线钢发生塑性变形的能力也下降,通过塑性变形而使内应力松弛、应力集中降低和材料强度提高来阻止裂纹扩展的作用就会减弱,由此会增大管线钢材料的开裂倾向。钢在经过了焊接热循环后,部分组织和相比例会产生变化,力学性能也会产生相应改变。通过维氏显微硬度测量仪测得X100高强管线钢焊接接头硬度值如图5所示。

图5 接头硬度分布曲线

从图中X100高强管线钢焊接接头硬度分布曲线可以看出:不同焊道所具有的硬度平均值为盖面层最高、根焊/热焊层最低。这是由于盖面焊所得组织属于一次结晶,而在填充层与根焊/热焊层都在不同程度上经历了后道焊对其二次加热作用,晶粒会发生再次的结晶,从而造成了硬度降低。根焊/热焊层中,焊缝金属所具有最小硬度247 HV10,最大硬度260 HV10,均较母材低;HAZ区所具有最小硬度275 HV10,最大287 HV10,没有出现软化区(硬度明显较母材低的区域)。填充层中,焊缝金属所具有最小硬度269 HV10,最大289 HV10;HAZ区最小硬度282 HV10,最大293 HV10,也没有出现软化区。盖面层中,焊缝金属所具有最小硬度294 HV10,最大硬度305 HV10,接近母材;HAZ区没有软化区。测试结果表明,使用给定的工艺下进行焊接实现了与母材的等强度匹配,焊接接头的硬度指标满足要求,热影响区的软化现象较弱。

3.4断裂韧性(CTOD)试验

按照JB/T 4291《焊接接头裂纹张开位移(COD)试验方法》方法对焊接接头进行-20 ℃的断裂韧性(CTOD)测试。CTOD值能够反映裂纹尖端的材料抵抗开裂的能力。通常情况下,若测得的CTOD数值越大,表明裂纹尖端处材料的抗开裂性能越好,即韧度越好;反之,测得的CTOD数值越小,表明裂纹尖端处材料的抗开裂性能越差,即韧度越差。表6给出了X100高强管线钢的焊缝与HAZ区CTOD测试结果。从表中数据可以看出,焊缝CTOD最小0.35,最大0.67;HAZ区CTOD最小0.68,最大0.81。总的来看,热影响区的断裂韧度在数值上普遍高于焊缝金属,这与低温冲击试验结果相一致。

表6 -20 ℃试验温度焊缝及热影响区CTOD试验结果

另外,由表6可以看出,焊缝区CTOD试验结果离散性较大,当人工预制疲劳裂纹位于焊缝金属的微裂纹区,将会造成CTOD值突降,产生非常大的离散类分布。

由X100高强管线钢接头焊缝与HAZ区的CTOD测试数据可知,-20 ℃条件下测定的CTOD数值均在0.05 mm以上,符合API 1104—2013标准中CTOD≥0.05的要求。

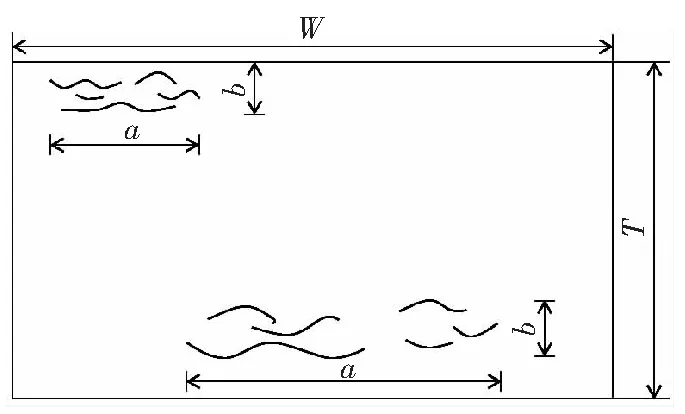

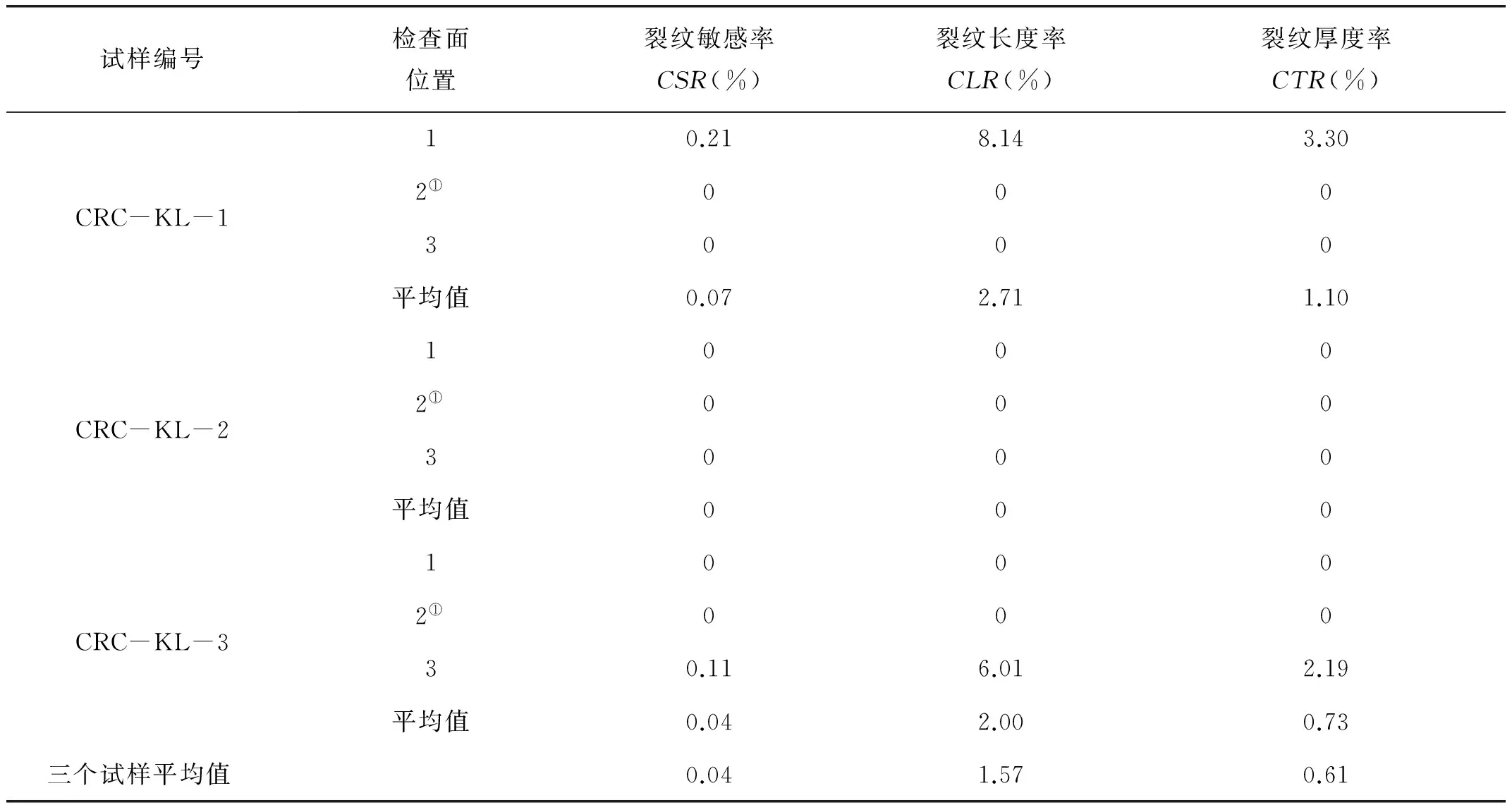

3.5抗氢致开裂(HIC)试验

有硫存在时,管线钢容易形成氢脆裂纹。当管线钢的强度较高时,在外加拉伸应力作用下沿垂直钢表面方向容易产生脆性裂纹。X100高强管线钢接头抗氢致开裂(HIC)测试按NACE TM0284标准规定的方法进行。试验所选溶液为NACE TM0284规范中的A溶液。按图6要求切割试样,对检查面使用金相进行抛光,试验后按图7测量裂纹长度及宽度,并按照相应计算公式(裂纹敏感率:CSR=∑(ab)/WT×100%;裂纹长度率:CLR=∑a/W×100%;裂纹厚度率:CTR=∑b/T×100%。其中:字母a代表裂纹长度;字母b代表裂纹厚度;字母W代表样品宽度;字母T代表样品厚度,所有单位都为mm)计算平均值。在所得的三个指标中,衡量管线钢抗HIC能力高低的主要依据为CSR。

因为CSR这一指标不但表示了厚度方向上管材产生氢致裂纹的能力,而且体现了轧制方向上管材抵抗氢致开裂的难易程度。材料的CSR的平均值愈大,表明对HIC敏感性愈大;反之,CSR的平均值愈接近于零,材料抗HIC的能力就愈强。

图6 抗HIC试样切割示意图

图7 裂纹长度和宽度测量图

根据API 5L标准,在A溶液进行HIC试验时,每个试样三个截面的CSR,CLR,CTR应符合以下验收极限:即CSR≤2%,CLR≤15%,CTR≤5%。试验结果数据显示,所选焊接工艺方案焊接的X100高强管线钢焊缝金属的CSR=0.04%,CLR=1.57%,CTR=0.61%,均满足标准的要求,说明使用所选择的焊接工艺方案对X100高强管线钢进行焊接,所得接头对HIC具有较好的抗性,见表7。

表7 焊接接头抗HIC试验结果

注:①是焊缝位于试样中心的检查面。

4 结 论

(1)根据API 1104—2013管道焊接标准对X100高强管线刚CRC全自动焊接工艺技术进行了研究,在选定的焊接工艺方案下,X100高强管线钢焊缝金属所具有的强、塑、韧等方面的力学性能均满足要求,且不存在HAZ区软化现象,实现了与母材的等强匹配。

(2)断裂韧性(CTOD)试验结果表明,热影响区断韧性普遍优于焊缝金属,跟低温冲击测试结论一致,且符合API 1104标准附录A规定的方法2和方法3中CTOD≥0.05的情况。

(3)使用给定的焊接工艺方案焊接的X100管线钢焊缝金属的CSR=0.04%,CLR=1.57%,CTR=0.61%,均符合API 5L规定,所得接头抗HIC性能优良。

[1] 胡建春,张 萍,李 伟,等. 长输管线用X80高强钢焊接技术研究[J]. 管道技术与设备,2012(6):30-33.

[2] 杨天冰,郭瑞杰. X100管线钢环焊缝激光焊接的试验研究[J]. 石油工程建设,2009,35(6):50-52.

[3] 闫 臣,王玉雷,薛振奎. 油气管道自动焊技术的发展及展望[J]. 焊接技术, 2016,45(5):83-88.

[4] 胡建春,陈 龙,廖井洲,等. 西气东输二线工程X80钢自动焊焊接工艺[J]. 压力容器, 2012,29(4):76-80.

[5] 王少峰,胡建春. 大口径长输管道CRC全自动焊接工艺研究[J]. 压力容器, 2013(8):75-79.

[6] 姚宗湘,蒋德平,吕 伟. X80管线钢半自动焊焊接工艺研究[J].热加工工艺,2010(21) :66-68.

[7] 隋永莉. 国产X80管线钢焊接技术研究[D]. 天津:天津大学博士学位论文,2008.

2016-06-21

TG457.11

勒 巍,1967年出生,大学本科,工程师。主要从事长输管道工程建设和管理方面的工作,已发表论文10余篇。