考虑残余应力的激光搭接焊接头拉伸和疲劳试样宽度标准化

2017-10-17赵瑞荣姜云禄陈怀宁韩晓辉

赵瑞荣 阚 盈 姜云禄 陈怀宁 韩晓辉

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111; 2.中国科学院金属研究所,沈阳 110016)

考虑残余应力的激光搭接焊接头拉伸和疲劳试样宽度标准化

赵瑞荣1阚 盈2姜云禄2陈怀宁2韩晓辉1

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111; 2.中国科学院金属研究所,沈阳 110016)

抗剪强度和疲劳强度是激光搭接焊接头性能的两个最重要指标。关于激光搭接焊接头的拉伸和疲劳试样的宽度选取,目前还没有相应的标准进行规定。以不锈钢薄板激光搭接焊接头为研究对象,通过残余应力数值与试样宽度变化关系的测定,确定了考虑和不考虑残余应力影响的拉伸和疲劳试样合理宽度,比较了有无残余应力试样抗剪强度的区别。结果表明,残余应力通过改变焊接接头受力状态和微观变形均匀性降低了薄板激光搭接焊接试样的抗剪强度。

残余应力 激光搭接焊 疲劳试样 拉伸试样 试样宽度

0 序 言

激光搭接焊是近年来被广泛应用于轨道客车车体焊接的一种新焊接工艺[1-2]。与传统的电阻点焊相比,激光搭接焊接工艺具有变形小、外观美观、密封性好、车身抗冲击性能和疲劳性能优等特点[3]。抗剪性能和疲劳性能是对激光搭接焊接头进行质量检验的重要指标。

在点焊接头的拉伸试验过程中,试件尺寸可能对试验结果有重要影响[4]。目前,对于激光搭接焊接构件,特别是非熔透型的焊件,其拉伸试样和疲劳试样宽度的确定还没有相应的标准,只有点焊标准可作为参考。关于点焊疲劳试验的标准,ISO 14324《电阻点焊——焊接的破坏性试验——对点焊接头的疲劳试验方法》[5]规定:当板厚为0.5~1.5 mm时,点焊接头疲劳试样宽度为45 mm;当板厚为1.5~3 mm时,点焊接头拉伸疲劳试样宽度为60 mm。关于点焊拉伸试验标准,ISO 14273《电阻点焊、缝焊和凸焊的抗剪试验用样品尺寸和程序》[6]中的规定宽度与ISO 14324 中规定的疲劳试样没有差别,可以认为拉伸试样和疲劳试样通用。此外,JIS Z 3138《点焊接头疲劳试验方法》和GB/T 15111《点焊接头剪切拉伸疲劳试验方法》对点焊接头的拉伸和疲劳试样尺寸也有具体规定,但数值较上偏小。

在焊接过程中,材料经常由于不均匀的受热和变形而在构件中产生焊接残余应力[7-8]。焊接残余应力对焊接构件疲劳性能的影响是国内外学者研究的热点问题。然而在从激光搭接焊接构件上切取试样的过程中,残余应力根据试样宽度不同而部分或完全释放。而已有的标准中规定的拉伸试样和疲劳试样宽度没有明确规定和考虑制备试样过程中残余应力的影响问题。

文中首先通过试验确定了含残余应力的不锈钢薄板激光搭接焊接头拉伸和疲劳试样的最小宽度、不受残余应力影响的拉伸及疲劳试样的最大宽度,然后通过两种宽度试样的拉伸试验,进一步验证了残余应力对不锈钢薄板激光搭接焊接头剪切性能的影响。研究结果可为进一步研究激光搭接焊接头的疲劳性能提供参考。

1 试验材料和方法

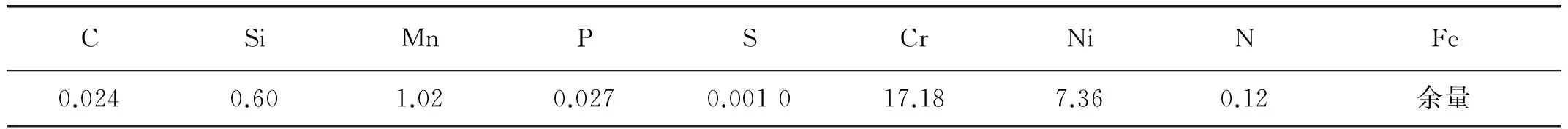

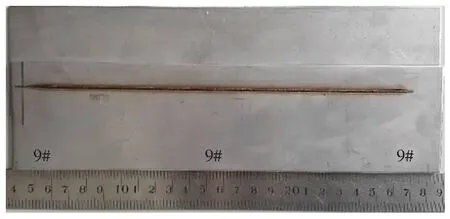

试验材料为尺寸为1 000 mm×300 mm×2 mm的冷作硬化的EN1.4318-2G奥氏体不锈钢薄板,屈服强度360 MPa,抗拉强度880 MPa,断后伸长率48%。化学成分见表1。激光焊使用轴流式二氧化碳激光器,光束波长10.6 μm,光斑直径0.6 mm,焦距330 mm,保护气为50Ar+50He(体积分数,%),流量18 L/min,同轴顶吹方式。激光焊工艺参数为:激光功率3.0 kW,焊接速度3.2 mm/min,离焦量0 mm。采用0°激光入射角(与试板法线夹角),试板搭接量30 mm。图1是采用激光搭接焊完成的试板,根据车体生产要求,下板为非熔透焊接。

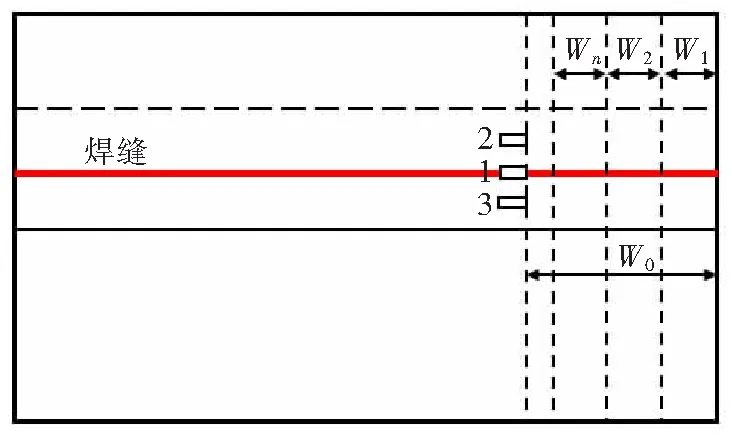

依据GB/T 31218—2014《金属材料 残余应力测定 全释放应变法》[9]标准进行全释放法残余应力测量。为了方便和准确测量焊接残余应力的变化,在焊接试板上距起弧125 mm处开始取样,测量用应变片为BE120-05AA型,栅长0.5 mm。为确定存在残余应力试样的最小宽度,对试样进行逐级切割,记录切割前后应变的变化情况,切割顺序及测试点位置如图2所示,应变片距离端部W0=55 mm,W1~Wn为每次切掉的宽度。测试点1位于焊缝中心,点2和点3距焊缝中心各3 mm。沿焊缝长度方向的逐步切割量分别为15 mm。最终测量焊接残余应力时,切割量为5 mm,切割完的试样尺寸为8 mm×6 mm。根据测量的应变变化量,利用胡克定律计算焊接残余应力变化量。

表1 EN 1.4318-2G不锈钢化学成分(质量分数,%)

图1 激光搭接焊接试板

图2 残余应力测试点及切割顺序示意图

为避免残余应力对抗剪强度的影响,对两种宽度的试样进行了消除应力热处理。热处理工艺为900 ℃×0.5 h。

在激光搭接焊接试板上切取的拉伸试样尺寸示意图如图3所示,其中t为板材厚度;W为板材宽度;a为搭接量。为了防止在拉伸过程中产生偏心,在上下板上焊接垫板。拉伸试验在Zwick 150 kN拉伸试验机上进行,考虑到搭接焊缝界面熔宽的不稳定性,每个条件下的试验重复4次。

图3 激光搭接焊接拉伸试样尺寸示意图

2 试验结果与讨论

2.1残余应力与试样宽度的关系

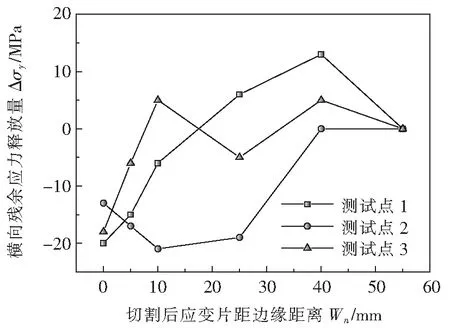

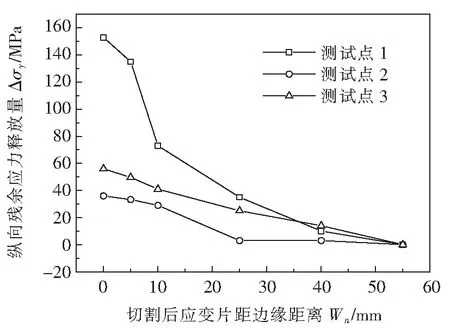

逐级切割后焊缝中心及两侧的横向和纵向残余应力变化测试结果分别如图4和图5所示。从图4中可以看出焊缝及焊缝两侧的横向残余应力在各次切割后变化均在20 MPa以内,实际上由于应变片尺寸的限制该数值偏小(已由其它方法验证)。由图5可以看出,第一次切割后(距应变片40 mm)各测试点的纵向应力变化均小于20 MPa,说明此时纵向残余应力基本保留在试样内部没有释放;第二次切割后(距应变片25 mm)焊缝中心的测试点1应力释放了40 MPa;第三次切割后(应变片距切割边缘10 mm)各测试点的应力释放量较大,基本达到应力峰值的一半以上;当应变片距切割边缘5 mm时,测试点1的应变释放量为140 MPa,与最终释放量相差20 MPa。

图4 横向残余应力释放量测试结果

图5 纵向残余应力释放量测试结果

根据上述结果,认为获得含有与焊接试板相当大小残余应力的拉伸或疲劳试样,试样的宽度至少为80 mm;为了获得无残余应力的拉伸或疲劳试样,试样宽度需≤10 mm。对于非熔透激光焊试样,试样宽度也不能过窄,否则由于焊缝熔宽的不稳定,会导致拉伸或疲劳试验结果分散性增大。

2.2两种宽度试样的抗剪强度

对于薄板激光搭接焊接头,采用什么样的试样宽度进行拉伸目前还没有统一标准。搭接接头和点焊接头不同,点焊接头存在一个最小宽度,否则影响试验结果的一致性。但是搭接焊接头由于焊缝连续,不需要像点焊接头那样进行最小宽度的界定。前已证明,较宽的拉伸试样和较窄的拉伸试样内部存在的残余应力明显不同,如此不同宽度的试样对抗剪强度或疲劳强度的影响如何,需要进一步研究。

根据前述残余应力与试样宽度的关系,考虑到后期疲劳试验的方便性,采用80 mm和10 mm两种宽度的拉伸试样,对比有无残余应力对试样抗剪强度的影响。考虑到试样尺寸效应,即宽窄试样可能呈现不同的刚度或应变状态,将两种宽度试样同时进行消除残余应力退火处理,使之在无应力的相同条件下进行抗剪强度比较。为了避免较窄试样的抗剪强度受到界面焊缝宽度不均匀的干扰,文中采用4个不同截面处试样计算抗剪强度,抗剪强度计算方法为:

(1)式中,F为拉断力;W为板宽;d为焊缝截面平均熔宽。

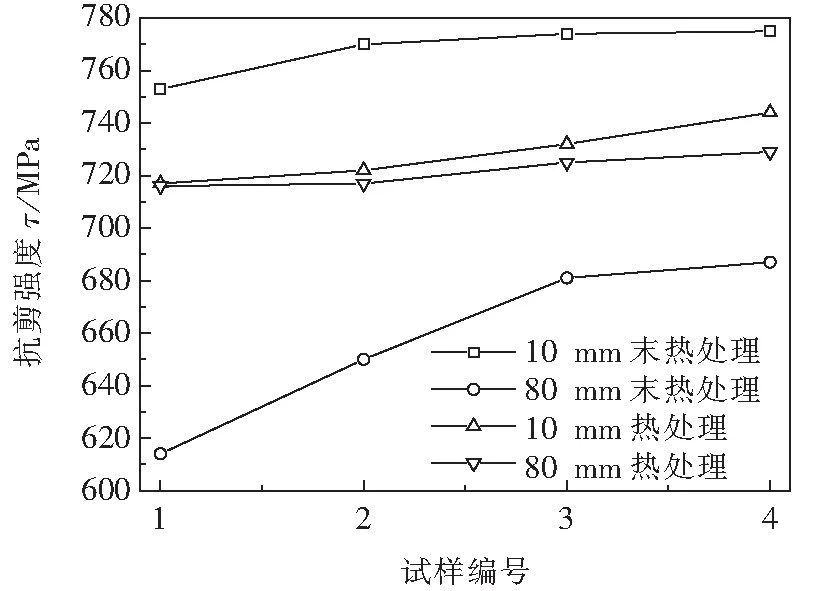

图6为10 mm和80 mm两种宽度试样的抗剪强度试验结果。可以看出,存在残余应力的80 mm宽试样抗剪强度显著低于无应力的10 mm窄试样;经过消除残余应力热处理的试样,10 mm 和80 mm两种宽度试样的抗剪强度没有明显差别。

经过冷作强化的材料,高温热处理会使强度明显下降:宽度10 mm的试样热处理后抗剪强度平均下降50 MPa左右。然而,宽度80 mm的试样热处理后抗剪强度平均上升了60 MPa左右,这表明试样中的残余应力确实降低了焊件的抗剪强度。

图6 不同热处理情况下10 mm 和80 mm宽度试样的抗剪强度

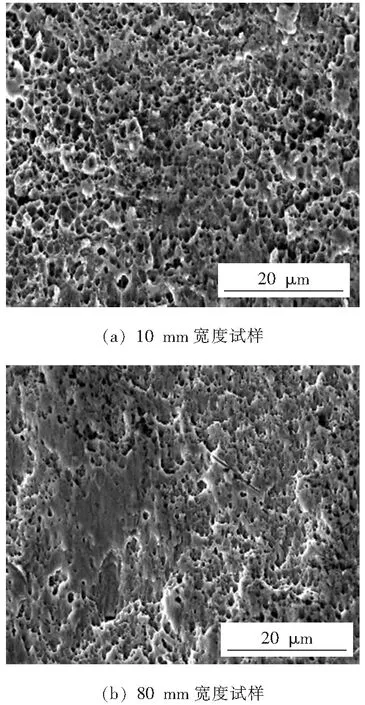

已有研究认为,残余应力对焊件强度是否有影响取决于加载后焊件内部应力是否均匀[10]。如果焊件塑性变形能力强,则残余应力在加载后易于均匀化,对焊件强度影响不大。图7为两种拉伸试样热处理前的断口照片,可以发现,两种宽度试样断口韧窝都较细小,但80 mm试样断口韧窝分布不均匀,这说明残余应力导致微观变形不均匀,从而降低了80 mm试样的抗剪强度。

图7 不同宽度试样未热处理时的断口形貌

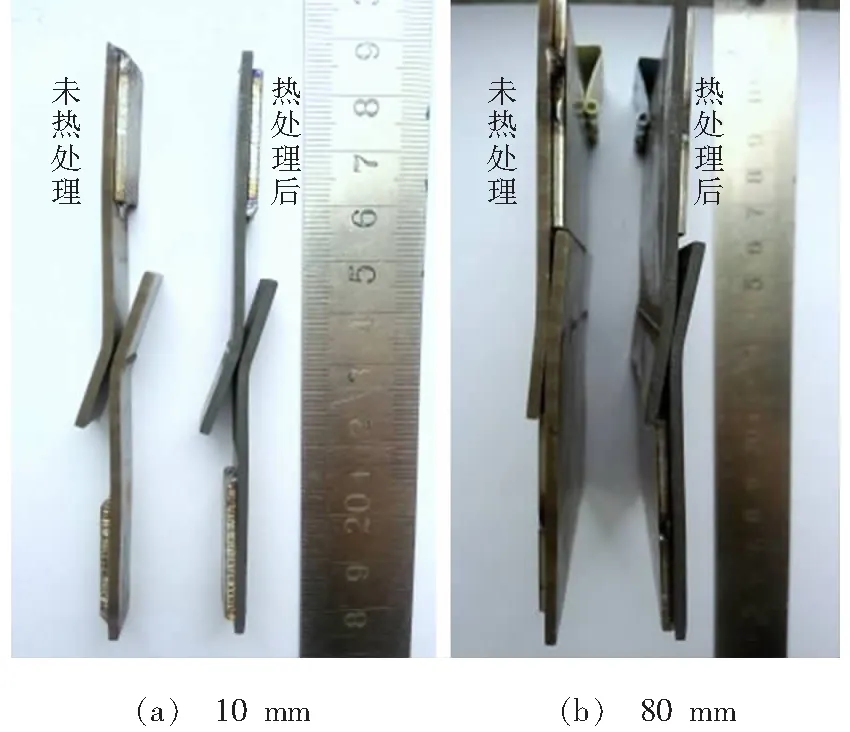

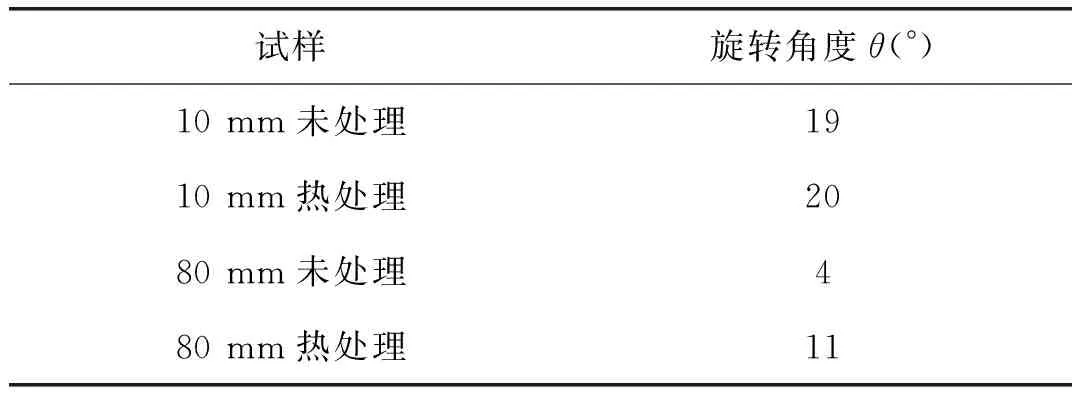

另一方面,残余应力的存在可能对试样拉伸后的形状产生影响,从而导致焊件受力状态的改变。图8是不同宽度试样拉伸后的形状。从图8中可以看到,10 mm 试样热处理和未热处理的试样拉伸后的形状差别很小;80 mm试样未热处理和热处理试样拉伸后搭接处的旋转角度明显不同。表2列出了4种试样搭接处的旋转角度,宽试样由于较大的刚度和残余应力的存在影响了角度旋转。

图8 10 mm 和80 mm宽度试样的拉伸后形状

表2 拉伸试验后试样搭接处旋转角度

试样旋转角度θ(°)10mm未处理1910mm热处理2080mm未处理480mm热处理11

搭接处产生旋转时,拉伸载荷可分解为切向分力和法向分力,旋转角度θ越大,法向分力越大,当分力产生的应力达到材料的真实抗剪或抗拉强度时试样断裂。该试验中,接头处主要发生的是剪切变形,材料先达到抗剪强度而发生断裂,因此当接头材料抗剪强度相同时,旋转角度越大试样的抗剪强度越高。

一般情况下,抗剪强度存在差别的焊接接头其疲劳性能也会有所差别,因此文中提出的含有残余应力的拉伸试样尺寸,可用于进一步研究残余应力对激光搭接焊接头疲劳性能的影响。

3 结 论

(1)提出了一种考虑残余应力的拉伸和疲劳试样宽度确定方法。对于2 mm+2 mm不锈钢板搭接焊接头,有无残余应力的试样宽度分别为80 mm和10 mm。

(2)试样宽度对拉伸后试样的形状有影响。较窄试样拉伸后搭接处旋转角度大,较宽试样拉伸后搭接处旋转角度小,残余应力影响旋转角度。

(3)残余应力通过改变接头受力状态和微观变形均匀性降低了薄板激光搭接焊接试样的抗剪强度。

[1] 朱国仁,陈 松,李蒙蒙. SUS301L 不锈钢非熔透型激光搭接焊的疲劳特性分析[J]. 焊接学报, 2016,37(4): 14-18.

[2] 朱加雷,徐世龙,焦向东,等. 304不锈钢薄板激光搭接焊工艺研究[J].激光与光电子学进展,2015,52(7): 154-158.

[3] 李得胜. 汽车用钢的激光搭接焊与电阻点焊的对比试验研究[D].长沙: 湖南大学硕士学位论文,2010.

[4] 崔学团,赵玉津,罗 震,等. 点焊接头剪切拉伸试验试件临界宽度[J]. 焊接学报, 2016,37(4):61-64.

[5] International Standard. ISO 14324 Resistance spot welding-destructive tests of welds-method for the fatigue testing of spot welded joints[S]. Switzerland: International Organization for Standardization,2003.

[6] International Standard. ISO 14273 Specimen dimensions and procedure for shear testing resistance spot,seam and embossed projection welds[S]. London: British Standards Institution,2001.

[7] 孙 健,李立英,韩 彬. 机械复合管焊接接头残余应力分析[J]. 焊接, 2016(2): 23-27.

[8] 李庆庆,宋建岭,彭江涛,等. 2219铝合金TIG焊接头残余应力分布[J].焊接,2016(1): 54-57.

[9] 国家质量监督检验检疫总局,国家标准化管理委员会. GB/T 31218—2014 金属材料-残余应力测定-全释放应变法[S].北京:中国标准出版社,2015.

[10] 赵智力,王光临,张远健,等. 焊接残余应力对高强度钢低匹配对接接头静载强度的影响[J]. 焊接学报, 2016,37(6): 114-117.

2016-06-21

TG407

赵瑞荣,1987年出生,工程师。主要从事轨道车辆车体制造技术研究。