筋板自动进料焊接装置的研制

2017-10-17沈孝芹李欢欢国海芝于复生

沈孝芹 李欢欢 国海芝 于复生

(山东建筑大学 机电工程学院,济南 250101)

筋板自动进料焊接装置的研制

沈孝芹 李欢欢 国海芝 于复生

(山东建筑大学 机电工程学院,济南 250101)

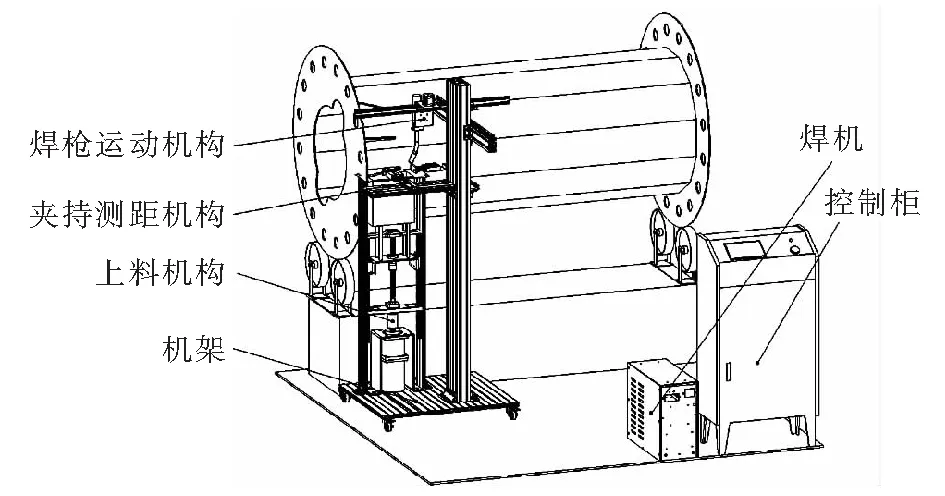

针对大直径冲击钻头和锥形管与法兰的筋板焊接进行了研究,研制了一种筋板自动上料焊接装置,提高了焊接效率。介绍了该装置的自动化上料装置以及其电控系统的设计。该装置主要由机架、上料机构、夹持测距机构、焊枪运动机构、焊机及控制柜等组成。电控系统包括检测与控制两部分,检测部分的检测锥形管的旋转位置,以确定筋板的焊接位置;控制部分控制焊枪的运动,实现对筋板的焊接。该装置可提高肋板焊接的自动化程度,降低焊工的劳动强度,提高工作效率。

锥形钢管 大直径冲击钻头 自动进料 焊接装置 筋板

0 序 言

筋板是用于加强结构强度和刚度的一种常规设计[1-2],在大直径冲击钻头和电力锥形管的结构中,筋板得到了广泛的应用[3-4]。目前,筋板与主结构件的连接主要采用手工焊,焊工劳动强度高,焊接效率低;同时,手工焊容易受工作环境、焊工状态等诸多因素的影响,焊缝质量不够稳定,导致筋板位置尺寸的偏差和焊接缺陷。目前,自动化焊接特别是焊接机器人已得到了广泛的应用[5-9],但在该类钻头和锥形管的筋板焊接中却不多见,其主要原因是:构件的尺寸误差偏大,对于无自动寻位和焊缝跟踪的机器人焊接来说有一定的难度,若进行机器人的示教再焊接,就大大降低了生产效率。针对这种情况,文中研发了针对该类钻头和锥形管筋板的焊接装置,初步试用,效果良好。

1 机械装置的设计

1.1焊接工件的结构特点

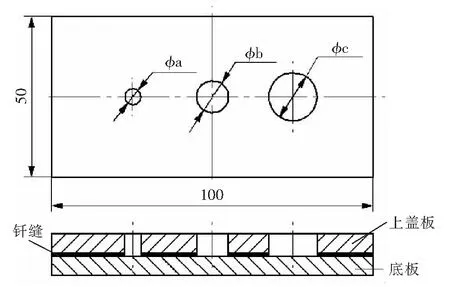

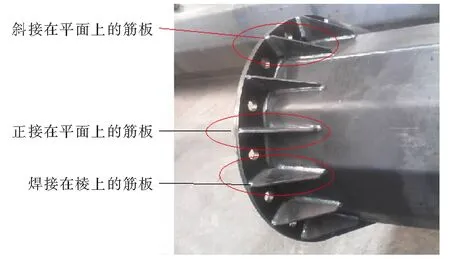

文中所研制的自动化焊接装置所针对的工件如图1和图2所示。图1为大直径冲击反循环钻头,其结构为阶梯状布置的导向圈通过均匀分布的筋板与中间空心管焊接在一起;图2是锥形电塔杆的端部,其主要的焊接要求为将筋板均匀地焊接在带棱锥形管和端部法兰盘之间,该两类工件均要求筋板均布,且都是多层多道焊;该两种工件尺寸都很大,钻头的外廓直径可达2.5 m,而锥形管的外廓直径也可达2 m以上,因此,其工件的尺寸误差较大,用焊接机器人焊接效率不理想。

图1 大直径冲击反循环钻头

图2 带棱锥形电塔杆的端部

锥形钢管厂在多边形锥形钢管的筋板焊接方面存在以下问题:①钢管棱面数量和筋板数量不相等,造成筋板与棱面的径向距离不等;②钢管滚动时会有轴向的移动,造成筋板与法兰之间距离发生变化;③钢管的尺寸有很多种,造成自动焊接设备不能应用于筋板焊接。

1.2自动上料焊接装置

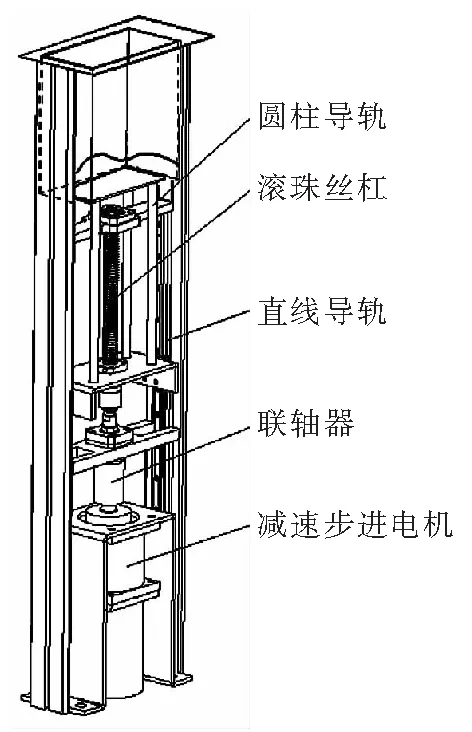

根据上述工件的零部件的尺寸精度及焊接工艺要求,文中研制了一款基于光电管传感器和接触式电阻直线传感器的筋板自动焊接装置,主要由机架、上料机构、夹持测距机构、焊枪运动机构、焊机及控制柜等组成,如图3所示。图3中,机架由铝型材搭制而成,其余机构通过螺钉安装在机架上,以便因焊接锥形管尺寸的不同而进行机构的位置调整;上料机构如图4所示,由步进电机带动的滚珠丝杠和圆柱导轨组成,步进电机安装有行星减速机,以增大输出的力矩,为了减小步进电机的功率,增加了气缸助力;夹持测距机构是该装置的关键,采用了如图5所示的机构,X,Y向分别由TN型气缸为执行件,为适应所推动的筋板的大小和安装位置的不同,气缸的前端增加了弹簧机构,该弹簧的弹性系数较大,确保筋板能被推到锥形管的管壁和法兰盘上,并允许零件有一定的尺寸误差;焊枪运动机构为一三维的运动机构,即X,Y向和绕Z的旋转运动,如图6所示,可实现筋板与管壁、筋板与法兰盘之间焊缝的焊接工作。

图3 筋板自动上料焊接装置

图4 上料机构

图5 夹紧定位及夹持测距机构图

图6 焊枪运动机构

2 电控系统的设计

该焊接装置的电控系统包括检测与控制两部分:检测部分的主要任务是检测锥形管的旋转位置,以确定筋板的焊接位置;控制部分的主要任务是控制焊枪的运动,实现对筋板的焊接。

如图2所示的锥形管,锥形管体的端面与一圆形法兰盘焊接在一起,在圆形法兰盘的周边上,均匀开有若干个螺栓安装孔,在两个螺栓安装孔的中间位置,需焊有筋板。为了测量管子的旋转位置,采用了两组光电对射管,两组光电对射管安装在法兰盘的两侧,当管子旋转时,光电对射管出现被遮挡或导通的情况,据此判断管子的圆周运动位置。由于法兰盘与锥形管端口焊接圆周位置上的随意性,导致筋板与管壁焊接表面的不同:有的正好焊接在锥形管的平面上,有的斜着焊接在锥形管的平面上,甚至有些将焊接在平面与平面之间的棱上,如图2所示。因此,将导致两个问题:一是筋板的焊缝与锥形管中心轴线的距离不一,焊接在平面中间的与轴线的距离最近,焊接在棱上的与轴线的距离最远,斜焊在平面上的与轴线的距离介于最近和最远之间,对于直径为600 mm的锥形管来说,筋板的焊缝距离轴线的距离可差23 mm;二是对于较厚的筋板(>10 mm)来说,由于与管壁的接触方式不同,筋板两侧的焊缝需要的焊缝层数不同,当筋板与锥形管壁平面形成角度最大的时候,筋板两侧的焊缝层数会相差很多,比如一侧为4~5层,而另一侧仅需1~2层的情况。

为此,该装置设计了筋板焊缝处于不同位置时的测量机构,如图5所示,在X向和Y向的推动机构中,在两根弹簧的中间,放置了一只直线滑动电阻传感器,该传感器的伸出端有弹簧,以使伸出端始终接触在被测表面的实体上,因而可以测量被测表面与气缸前端的相对位置,据此判断筋板与管壁相接触的位置与接触形式,从而控制焊枪进行相应的焊接工作。

该装置的电控系统的控制部分主要完成管体旋转、底部电机推送筋板垛上行、水平气缸推动筋板定位、焊枪的位置及姿态控制以及焊机开关。在管体旋转中,光电对射管会测量法兰盘上孔的位置。从某组孔开始,当下一组孔到达光电管测量位置时,即表明两组孔的中间部分运动到了应焊接筋板的位置。此时,底部电机运动,由滚珠丝杠推动筋板垛上行,运动距离由单片机根据筋板厚度设定。当筋板到达水平焊接位置时,进料气缸推动筋板运动,同时安装在气缸内的直线滑动电阻传感器头部在弹簧的推动下,与筋板的外边缘接触。通过单片机读取传感器的数据,可以推知筋板的外边缘位置,从而进一步推知筋板与锥形管外表面的接触方式,最后推断出筋板与管体焊接的焊缝形式:当水平推进的筋板与管体的平面相垂直时,筋板与管体表面的接触为棱面与平面的面接触,此时筋板两侧的焊缝层数一致;除此之外的筋板与管体外表面的接触均为线面接触,且除了筋板正好与管体的棱对接外,其余的均会出现筋板两侧焊缝层数不一致的情况,多的焊缝的层数相差3~4层。因而,控制系统需要控制焊枪运动机构完成对筋板一侧焊缝的焊接工作。同时,在焊接的过程中,筋板的短直角边与法兰盘之间也有焊缝,这需要对焊枪的姿态进行调整,因而,在焊枪的运动机构中,设置了焊枪旋转的一维运动。筋板要连续不断地焊接在锥形管的外表面,因此,设置了管体自动旋转的动作,这些动作的实现和焊机开关的控制均由电控系统的控制部分来完成。

3 软件系统的设计

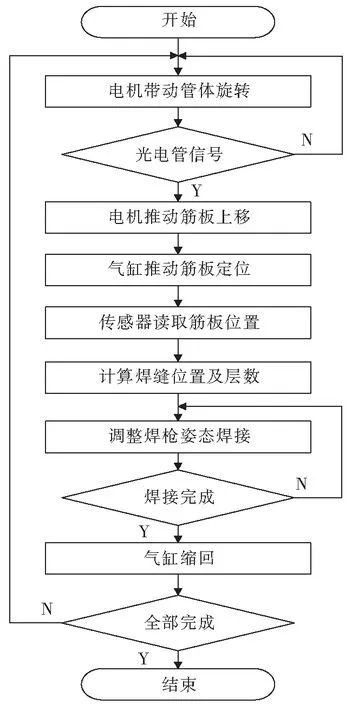

该装置的控制系统核心采用成本低且抗干扰好的STC系列单片机。其前端输入信号有两路:①光电对射管的开关信号;②直线滑线电阻器输出的模拟量经A/D转换后的数字信号。其后向输出信号有:①带动

锥形管旋转的大功率步进电机的一路脉冲驱动信号;②对上料机构的步进电机的一路脉冲驱动信号;③对上料机构的助力气缸的电磁阀所发出的一路开关信号;④对推动筋板气缸的电磁阀发出的两路开关信号;⑤对焊枪位置控制的运动机构发出的两路步进电机驱动的脉冲信号;⑥对焊枪姿态调整的一路步进电机的驱动信号。其程序框图如图7所示。

图7 电控程序框图

4 结 论

(1)应用STC单片机为控制核心,采用光电对射管和直线滑线电阻器为传感器,应用步进电机和气缸作为执行件,构建了针对大直径冲击反循环钻头和锥形电塔管的筋板自动上料焊接装置。

(2)设计的焊接装置结构简单,调整方便,可适用于多尺寸多型号的同类型工件的自动焊接中。

(3)经使用表明,该焊接装置焊接效果好,提高了大直径钻头和锥形管筋板焊接的自动化程度,节省了大量的劳动力。

[1] 叶景申,张宝红,于建民,等.筋板类构件成形技术研究进

展[J]. 锻压装备与制造技术,2015(2): 7-10.

[2] 陈怀忠,许雪贵,高建强. 薄板加强筋结构焊接过程的有限元模拟[J]. 热加工工艺,2014,43(3): 177-180.

[3] 王志强. 冲击反循环钻头的研制[J].西部探矿工程,2000(1):4-5.

[4] 唐爱国.YCJF-25 型全液压冲击反循环钻机及其应用效率分析[J]. 探矿工程( 岩土钻掘工程),2015,42(10): 55-58

[5] 王 军. 风力发电塔杆自动化焊接技术及设备[J]. 电焊机,2010,40(8):10-13.

[6] 韩建海,郭吉伟,付东辽. 双层床架焊接机器人工作站的设计. 焊接,2015(6):34-38.

[7] 叶艳辉,张 华,潘际銮,等. 大型构件水下焊接机器人系统[J]. 焊接学报,2015,36(11): 41-44.

[8] 戴珊珊. 新型简易五自由度焊接机械手的设计[J]. 液压与气动,2011(12): 62-63.

[9] 杜杰伟,虞 然,郑卫刚. 桁架结构焊接机器人工作站设计与研究[J]. 热加工工艺,2014,43(15): 202-204.

2016-07-21

山东省高等学校科研计划项目(J14LB05);山东建筑大学博士科研基金项目(XNBS1014)。

TG438.2

沈孝芹,1974年出生,博士,副教授。主要从事工程机械的焊接工艺及设备、结构有限元分析、机械创新设计等教学与科研工作,已发表论文30余篇。