镍基合金ENiCrMo-3型全位置焊条的研制

2017-10-17张学刚陈佩寅王庆江胡鹏亮

陈 燕 张学刚 陈佩寅 徐 锴 王庆江 胡鹏亮

(1.哈尔滨威尔焊接有限责任公司,哈尔滨 150028;2.机械科学研究院 哈尔滨焊接研究所,哈尔滨 150028)

镍基合金ENiCrMo-3型全位置焊条的研制

陈 燕1,2张学刚1,2陈佩寅1,2徐 锴1,2王庆江1,2胡鹏亮1,2

(1.哈尔滨威尔焊接有限责任公司,哈尔滨 150028;2.机械科学研究院 哈尔滨焊接研究所,哈尔滨 150028)

通过合理调整药皮中碳酸盐、氟化物及氧化物的比例,控制熔敷金属合金元素的含量,研制的镍基合金ENiCrMo-3型Ni625焊条具有优良的全位置焊工艺性,与国外ENiCrMo-3焊条工艺性能相当。各项性能均满足技术要求,具有优良的抗晶间腐蚀及抗热裂纹性能。

镍基合金焊条 全位置焊接 抗晶间腐蚀性能 抗热裂纹性能

0 序 言

ENiCrMo-3焊条被广泛应用于石油化工、海洋工程以及液化天然气(LNG)储罐产品的焊接。目前大型LNG储罐内罐壁板的焊接施工通常采用焊条电弧焊进行立焊缝的焊接和横焊缝的打底焊,对焊条的全位置工艺性提出了较高要求,并对熔敷金属-196 ℃冲击性能也进行了严格要求。

目前工程上大多采用国外进口焊条[1-3],对此研制出具有良好全位置焊接工艺性,具有优异的抗热裂纹性能、抗晶间腐蚀性能以及低温冲击韧性的ENiCrMo-3型Ni625焊条,实现焊材的国产化。

1 试验要求与方法

1.1技术要求

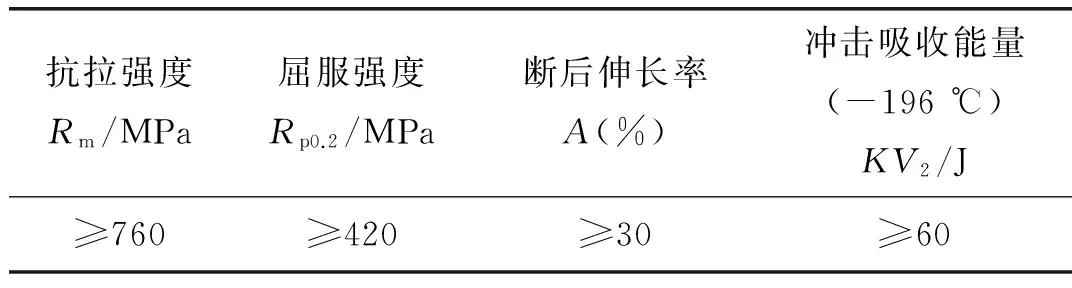

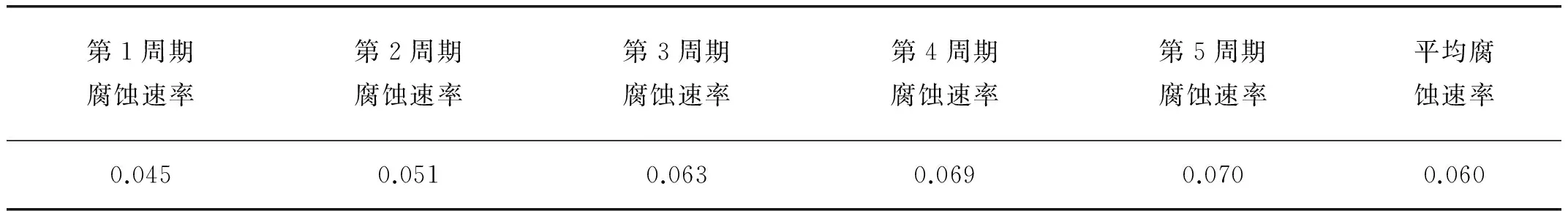

熔敷金属力学性能的要求见表1。同时焊条也用于石油化工装备的制造,对抗晶间腐蚀性能有很高的要求,按照ASTM A262标准中C 法进行试验,5个周期平均腐蚀速率<0.075毫米/月。

表1 熔敷金属力学性能要求

1.2试验方法

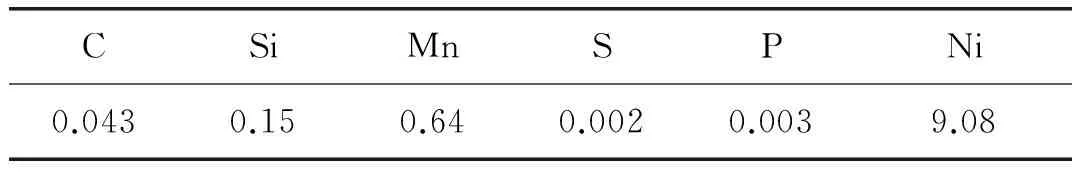

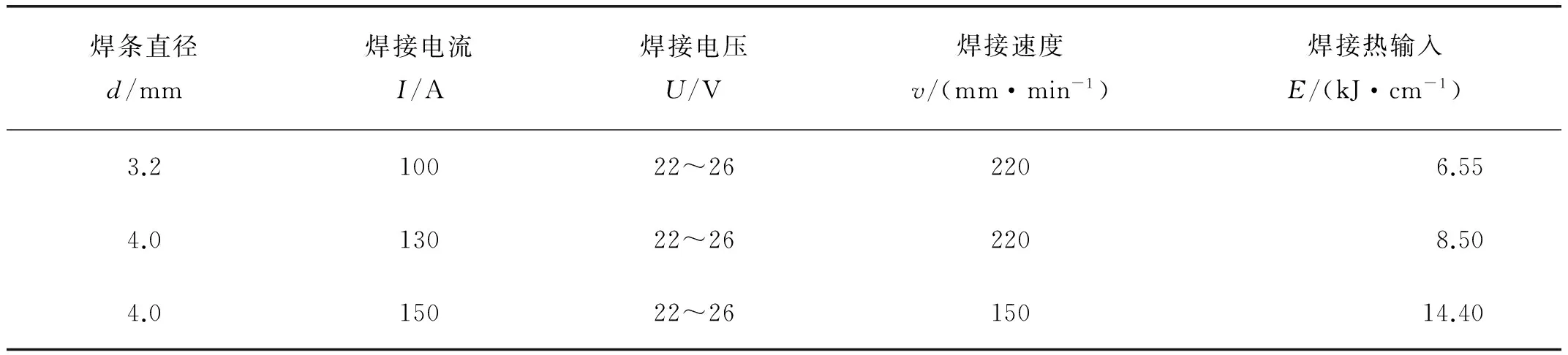

按照AWS B4.0M《焊丝金属的测试标准》的要求进行拉伸、冲击以及弯曲试验,按照ASTM A262《奥氏体不锈钢晶间腐蚀方法》标准中C法进行晶间腐蚀试验,按照NACE TM0284—2011《管道、压力容器抗氢致开裂钢性能评价的试验方法》进行氢致开裂试验(HIC),按照NACE TM0177—2005《金属抗硫化氢腐蚀开裂试验方法》进行硫化物应力开裂试验(SSC)。按照NB/T 47014《承压设备焊接工艺评定》进行焊接工艺评定,母材为9%Ni钢,其成分见表2,厚度为28 mm,焊接方式为交流立焊。焊接工艺参数见表3。

表2 母材成分(质量分数,%)

表3 焊接工艺参数

2 试验结果与分析

2.1焊条工艺性能

在药皮中添加多种碳酸盐,以改善全位置焊时熔渣特性;添加少量氧化物TiO2,提高电弧稳定性;添加适量的氟化物,调整熔渣的黏度和表面张力,改善立焊工艺性。

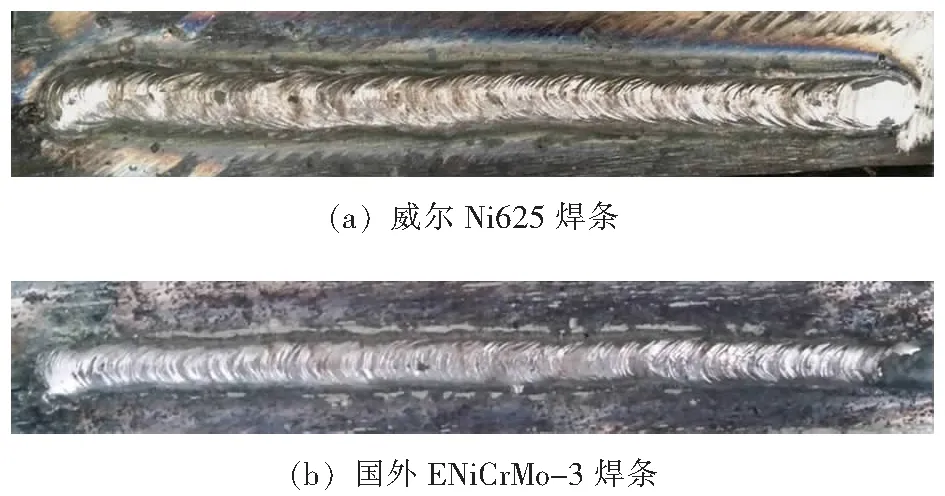

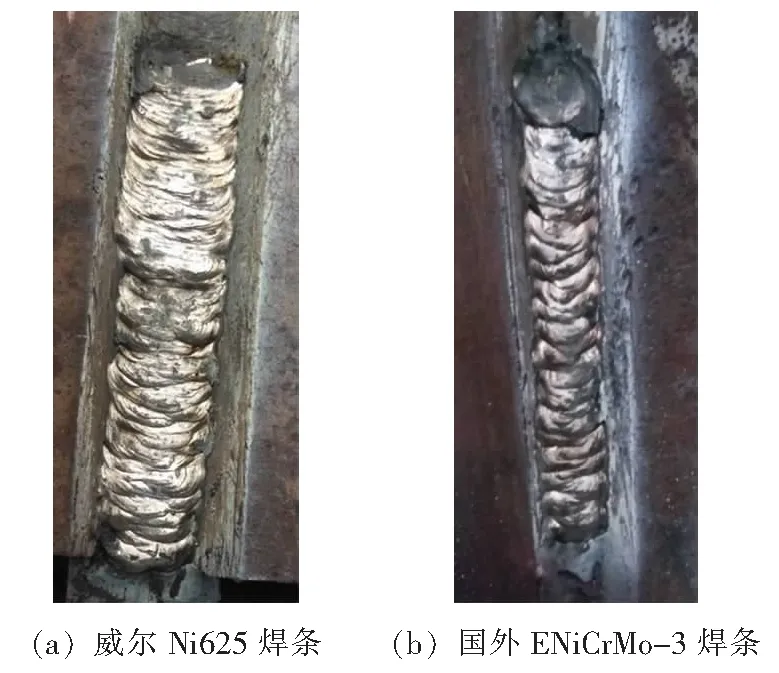

研制的Ni625焊条适合交直流下的全位置焊。平焊、立焊工艺性能优良,电弧稳定,飞溅较小,脱渣容易,焊缝成形较好,图1a、图2a为焊后宏观形貌,与图1b、图2b国外ENiCrMo-3焊条工艺性相当。

图1 不同焊条的平焊宏观形貌

图2 不同焊条的立焊宏观形貌

2.2熔敷金属力学性能

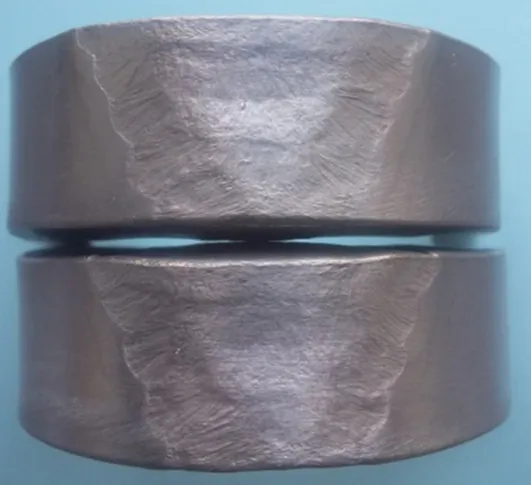

直流及交流情况下Ni625焊条熔敷金属力学性能试验结果见表4,其中-196 ℃冲击吸收能量平均值≥70 J,直流及交流下熔敷金属力学性能相当,均满足要求。侧弯试样完好,均未发现裂纹,如图3所示。

图3 熔敷金属侧弯试验结果

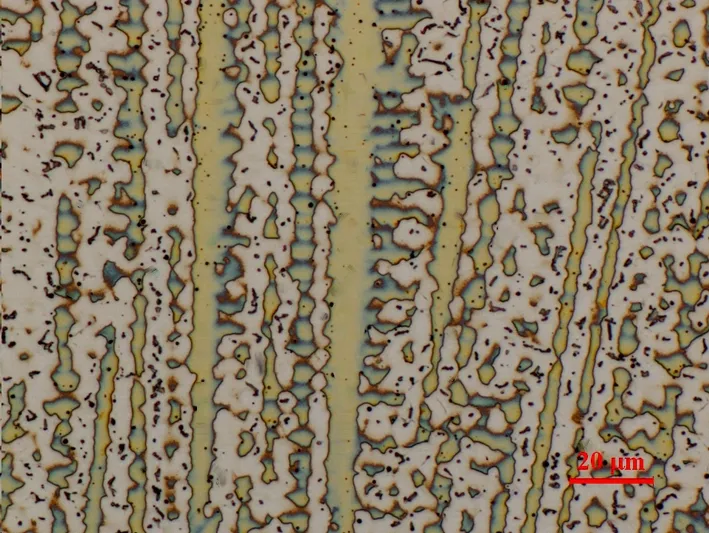

2.3显微组织分析

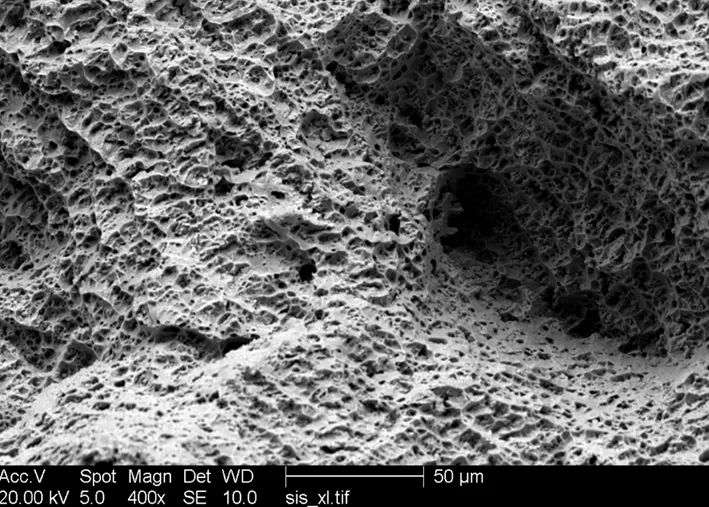

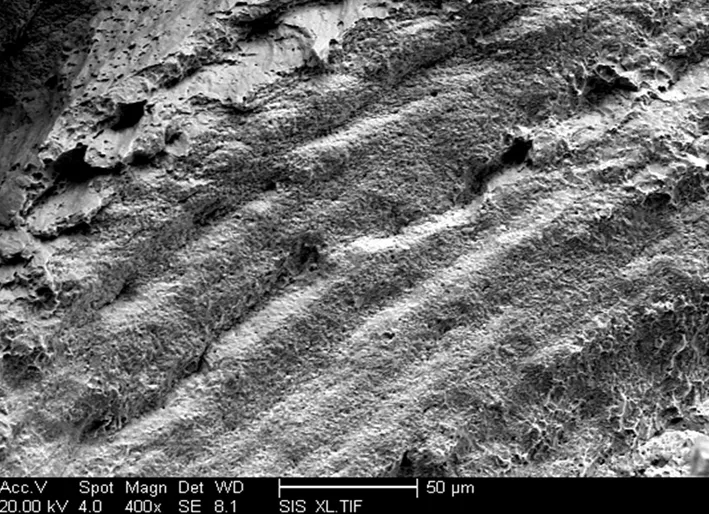

图4为熔敷金属显微组织,未发现裂纹、夹渣及气孔等缺陷。对拉伸断口进行扫描电镜分析,典型形貌如图5所示,为韧窝形貌,整个断口未发现裂纹、夹渣、气孔等缺陷。

表4 熔敷金属力学性能

图4 熔敷金属显微组织

2.4晶间腐蚀试验

试验进行5个周期,每个周期48 h。试样状态为590 ℃×26 h 热处理675 ℃×1 h 敏化,结果见表5。其中5个周期平均腐蚀速率为0.060毫米/月,满足工程设计要求<0.075毫米/月。

图5 拉伸断口形貌

表5 腐蚀试验结果 毫米/月

2.5HIC及SSC试验

按照NACE TM0284—2011进行HIC试验,试验周期96 h,试样状态为620 ℃×12 h热处理态。结果表明,试样无HIC裂纹(裂纹长度百分比CLR=0%,裂纹厚度百分比CTR=0%,裂纹敏感百分比CSR=0%),表面无氢鼓泡。

按照NACE TM0177—2005进行SSC试验,试验周期720 h,试样状态为620 ℃×12 h热处理态。结果表明,试样受拉面无裂纹和断裂。

2.6堆焊层铁含量的变化

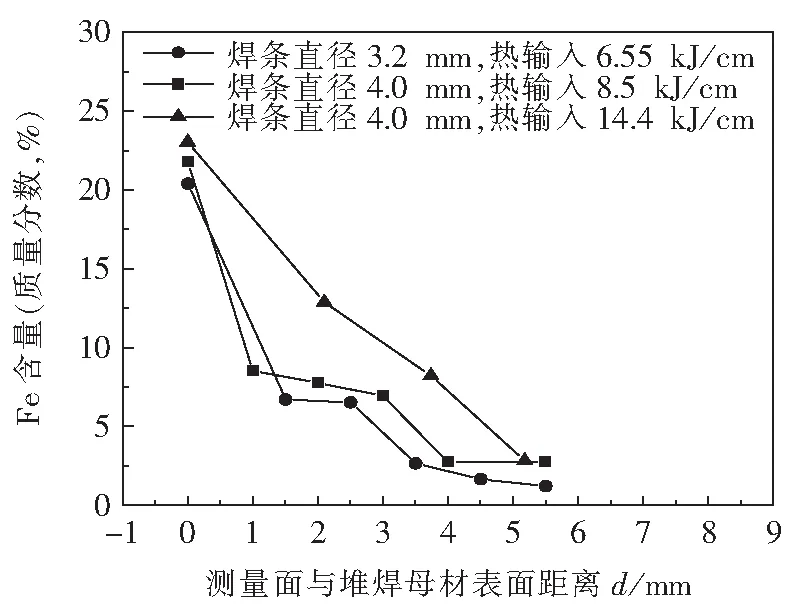

Fe是耐腐蚀性能的表征元素,含量过高会引起625合金耐腐蚀性严重退化[4]。分别采用直径为3.2 mm和4.0 mm的焊条在母材Q345R钢上进行堆焊,焊接工艺参数见表6。研究不同焊接热输入下堆焊层铁含量的变化,试验结果如图6所示。表明焊接热输入越大,与母材平齐处铁含量越高,合金元素的稀释率相对越高;在距母材5 mm堆焊处不同焊接热输入下铁含量≤3.0%。

表6 堆焊工艺参数

图6 不同热输入下堆焊层铁含量的变化

2.7工艺评定

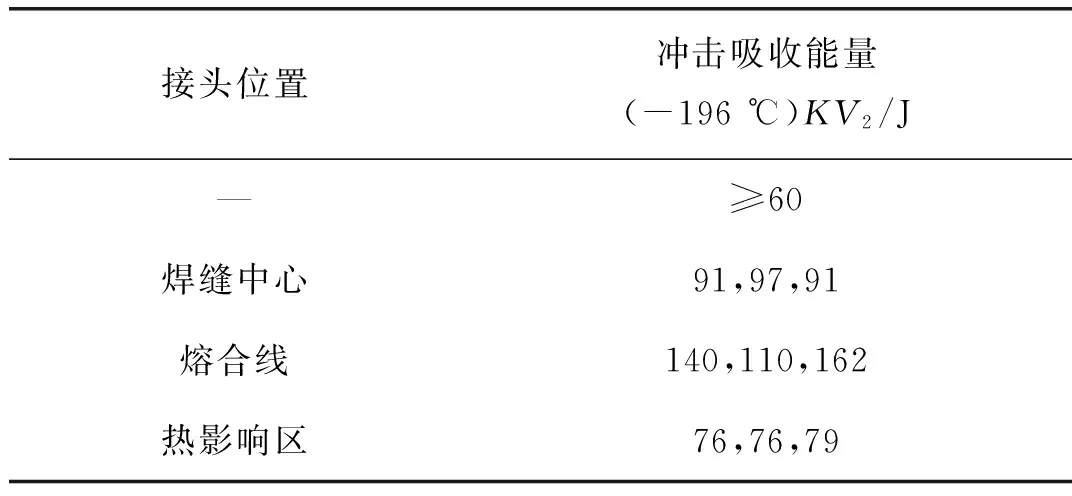

焊接工艺参数见表3。接头拉伸断裂位置在焊缝上,焊缝中心、熔合线以及热影响区的-196 ℃冲击吸收能量结果见表7,试验结果均>60 J。接头侧弯试样完好,均未发现裂纹,如图7所示。

表7 接头冲击试验

图7 9%Ni钢接头侧弯试验结果

3 讨 论

Ni625焊条的研制重点除了全位置焊工艺性以外,还包括提高抗热裂纹性能、抗晶间腐蚀性能以及-196 ℃冲击吸收能量。

针对ENiCrMo-3型焊条会产生高温失塑裂纹的问题[5],可以从两方面进行防止,一是控制焊接工艺,采用小电流大焊速焊接,减少热输入,控制晶粒的长大,从而减少高温失塑裂纹的倾向[6-8];二是合理控制合金元素的含量,当Cr,Mo,Nb等合金元素控制不合理时[9-11],在拉伸断口上发现了高温失塑裂纹,形貌如图8所示。

镍基合金中高Mo、高N能够提高合金耐局部腐蚀性能,高Ti,Nb可以改善合金耐晶间腐蚀性能,高Ni、高Cr能够提高合金耐应力腐蚀性能[12-13]。同时,Fe含量过高会引起625合金耐腐蚀性退化。因此,合理地控制熔敷金属中各主要元素的含量,可以改善其抗晶间腐蚀性能。

图8 断口高温失塑裂纹形貌

在焊条药皮中添加适量的稀土,可以降低熔敷金属中氧含量,抑制不规则夹杂物的产生,形成弥散分布的球形夹杂物,能够显著提高熔敷金属冲击韧性[14-15]。同时需要合理控制熔敷金属中的Nb含量,当Nb含量过高时,低温冲击韧性下降明显[16]。

4 结 论

(1)研制的Ni625焊条工艺性优良,能实现交直流下的全位置焊接,与国外ENiCrMo-3焊条工艺性能相当。

(2)通过合理控制合金元素含量,研制焊条各项性能均满足技术要求,具有优良的抗晶间腐蚀性能及抗热裂纹性能。

[1] 逯来俊,杨 帆,王延平,等. 镍基合金在高压换热器制造中的应用[J]. 电焊机,2011,41(12):82-84.

[2] 刘玉华. 热高分气/混合氢换热器管板带极堆焊镍基合金625焊接工艺的确定[J]. 金属加工,2009(6):21-23.

[3] 吴建英,王晓军,赵文军,等. 焊条电弧焊和埋弧焊在大型LNG储罐内壁板焊接施工中的应用[J]. 电焊机,2011,41(5):76-79.

[4] 郭龙龙,郑华林,李悦钦,等. 热丝脉冲TIG堆焊Inconel625的组织及性能[J]. 中国表面工程,2016,29(2):77-84.

[5] Dong Jin Lee,Youn Soo Kiml,Yong Taek Shin,et al. Contribution of precipitate on migrated grain boundaries to ductility-dip cracking in alloy 625 weld joints [J]. Met. Mater. Int.,2010,16(5):813-817.

[6] 吴 伟,陈佩寅,张 锐,等.镍基焊接材料高温失塑裂纹的研究现状及研究趋势[J]. 焊接,2005(5):5-8.

[7] 霍树斌,陈佩寅,陈 燕.690合金焊接材料的发展现状及国产化研究进展[C]. 哈尔滨:中国核科学技术进展报告——中国核学会2009年学术年会论文集(第一卷:第4册), 2009.

[8] 陈 燕,张学刚,陈佩寅,等.大型低温LNG储罐用ENiCrMo-6焊条的研制[J]. 焊接, 2016(10):50-52.

[9] 陈俊梅,陆 皓,陈静青,等.镍基合金焊缝DDC裂纹形成机制和调控研究进展[J]. 焊接, 2012(4):7-13.

[10] 唐正柱,陈佩寅,吴 伟.Nb对镍基合金高温失塑裂纹敏感性的影响机理[J]. 焊接学报, 2008, 29(1):109-112.

[11] 潘永明,王洪亮,马春雷,等.镍基合金中铌对高温裂纹的影响[C]. 天津:第九次全国焊接会议论文集(第2册), 1999.

[12] 王 成,巨少华,荀淑玲,等. 镍基耐蚀合金研究进展[J]. 材料导报, 2009, 2(23):71-76.

[13] 陆世英. 超级不锈钢和高镍耐蚀合金[M]. 北京:化学工业出版社, 2012.

[14] 陈 燕,张学刚,陈佩寅,等.核电用钛酸不锈钢焊条E308L-17的研制[J]. 焊接, 2014(8):32-35.

[15] 杜 义,张田宏,张俊旭,等.稀土元素对奥氏体不锈钢焊条熔敷金属组织和性能的影响[J]. 稀有金属, 2006, 30(2):145-148.

[16] 吴智武,王移山,李少华,等.LNG储罐用9%Ni钢镍基焊条的研制[C].第七届全国压力容器学术会议论文集,无锡,江苏,2009.

2016-08-21

黑龙江省科研机构创新能力提升专项计划项目(YC2015D009)

TG422

陈 燕,1980年出生,硕士研究生,高级工程师。主要从事焊接材料及工艺研究,已发表论文19篇。