拨叉和齿轮轴激光焊接及检测设备研制

2017-10-17单澜

单 澜

(浙江同济科技职业学院,杭州市 311231)

拨叉和齿轮轴激光焊接及检测设备研制

单 澜

(浙江同济科技职业学院,杭州市 311231)

针对拨叉和齿轮轴的连接,设计了专用激光焊及焊后自动检测系统。实现拨叉的自动上料、齿轮轴的定位、齿轮轴和拨叉装配后的位置调整、自动焊、焊后的检测、成品半自动下料等功能。通过压紧组件的气爪对工件进行定位及夹紧,然后自动焊接。涡流探伤仪对焊接成品进行在线焊接质量检测。

齿轮轴 激光焊 定位夹紧 检测

0 序 言

激光焊相对于氩弧焊及电阻焊等其它方式,具有热影响范围小、焊缝深宽比大、强接头度高、容易实现自动化生产及效率高等优势,已经在3C电子、医疗、电池、汽车、五金等精密焊接领域得到广泛应用[1-5]。激光焊对焊缝的位置精度要求高,在焊前需要对工件进行精确定位。由于激光束与工件非机械接触,在持续的热量输入作用下容易导致工件变形,从而影响焊接效果,因此需要专业的压紧机构防止工件变形[6-8]。为提高激光焊接生产效率,一般采用自动抓取上料、自动焊接、自动下料等形式,将激光焊的优势最大化[9-10]。

激光焊的质量检测包括外观检测、焊接强度检测及熔深检测等。强度及熔深的检测一般需要将工件破坏后进行检测,这种检测方式只能抽检,而无法对全部产品进行检测,无法从根本上保证每个产品的质量。涡流探伤技术是一种无损检测方式[11-12],利用交变磁场对焊缝内部差异进行检测,与工件非接触,检测效率高,可以实现对产品在线全检测[13]。

文中结合激光焊及涡流探伤技术的优势,设计了整套焊接检测系统,实现对产品在线焊接及在线检测,提高了产品品质的可靠性。

1 焊接技术要求

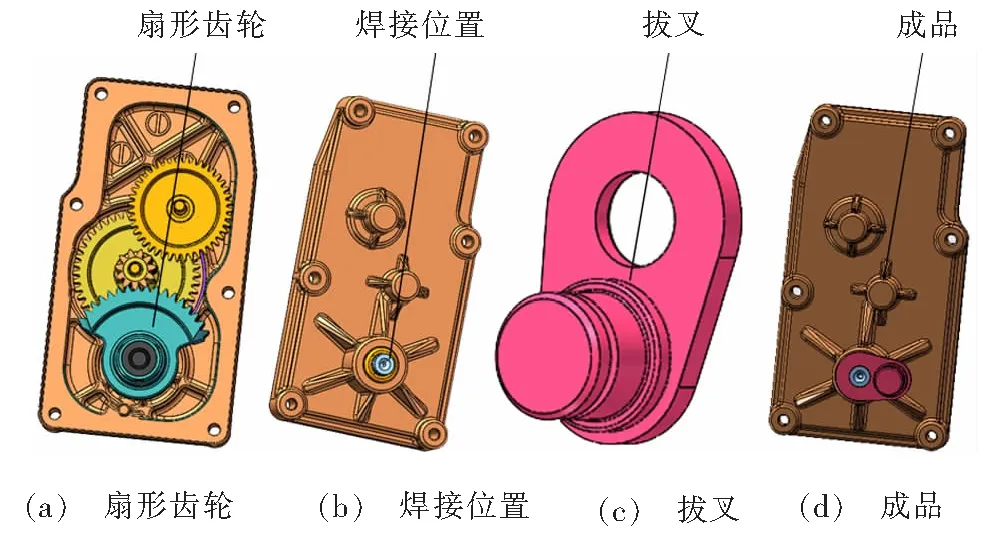

产品为齿轮轴和拨叉,拨叉材料为模具钢Cr12MoV,外形尺寸120 mm×68 mm×38 mm;拨叉为焊件,材质为不锈钢SUS304,外形尺寸26.5 mm×17 mm×11.7 mm;轮廓直径为7.6 mm,要求焊接熔深不低于1 mm,焊接产品如图1所示。要求焊后齿轮轴内的扇形齿轮和拨叉之间相对位置固定。焊后需将成品放入到专用检具内对成品进行涡流探伤检测,防止虚焊漏焊。

图1 焊接产品示意图

2 焊接总体设计

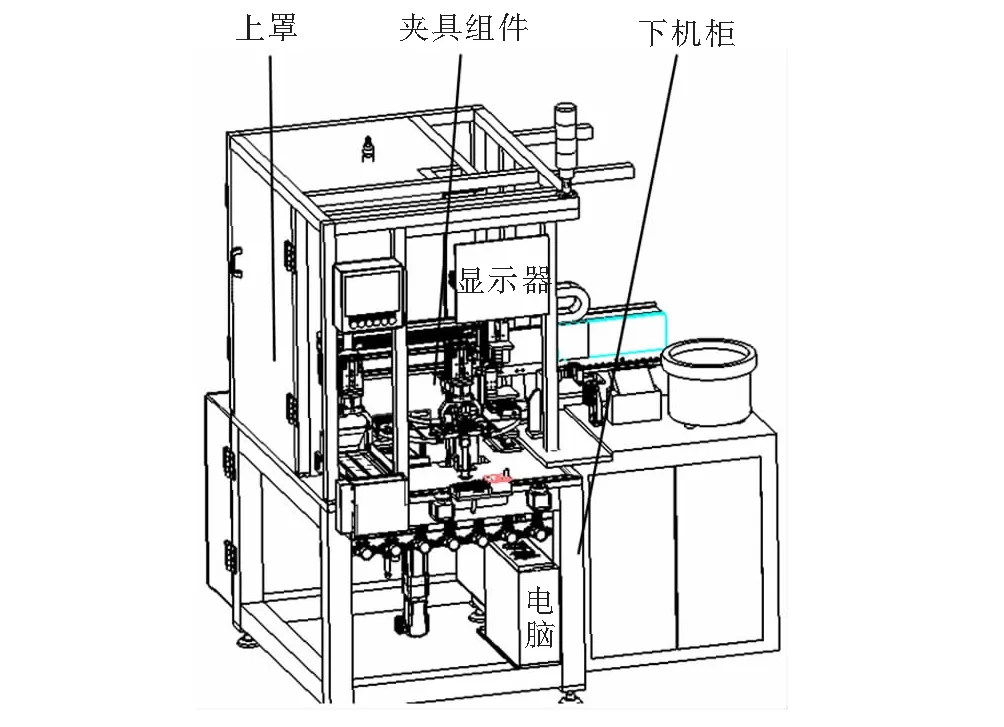

设备采用Nd:YAG激光器,配合扫描振镜对激光实现灵活传导。设备外部结构主要由上罩和下机柜等组成,如图2所示。其中,上罩主要起保护作用,焊接所用的激光属于4类激光,设备工作时,需将其与外界隔离开来;机构组件为该设备功能组件,可实现拨叉的自动上料、齿轮轴的定位、齿轮轴和拨叉装配后的位置调整、自动焊接、焊接后的检测、成品半自动下料等功能;下机柜除了起到承载功能外,内部还集成电气元件板、工控机、鼠标键盘、各种气阀等。

2.1工作流程设计

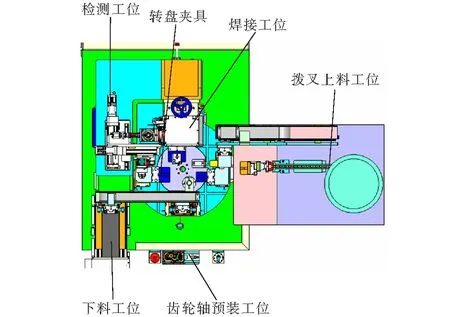

设备内部结构主要由齿轮轴预装工位、拨叉上料工位、焊接工位、检测工位、下料工位和转盘部分等组成,如图3所示。设备工作时,人工先在齿轮轴预装工位内,对齿轮轴内扇形齿轮进行初步位置校正,然后将齿轮轴放入到转盘机构内的随行机构上,启动双手启动按钮,此后转盘机构带着齿轮轴旋转至下一个工位。当转盘机构带着齿轮轴运动到拨叉上料工位时,拨叉上料工位开始将一个拨叉抓取放入到齿轮轴上,此后转盘机构再旋转一个工位。当上料完成的随行机构运动到焊接工位后,此时焊接工位首先将齿轮轴压紧,此后对拨叉和齿轮轴进行二次位置校正,位置校正完成后开始激光焊接,焊接完成后转盘机构再旋转一个工位运动到检测工位下方。转盘机构再运动一个工位后,检测工位开始对焊后的成品进行涡流探伤检测,检测完成后工控系统会储存检测数据。检测完成后,转盘机构再旋转一个工位运动到下料工位,上一工位的检测数据会驱动下料机构将合格品和不合格品分离。

图2 设备总体机构图

图3 组件机构图

2.2齿轮轴预装工位设计

因为齿轮轴为一轮系,内含多个齿轮,轮系机构内含一定的阻尼力,人工对其进行初步位置校正,因为阻尼力的存在,校正后各齿轮相对位置不会发生较大变化。

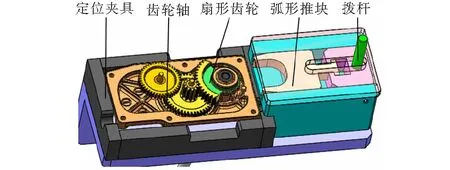

齿轮轴预装工位主要由定位结构、弧形推块和拨杆以及对应机加件组成,如图4所示。在进行位置校正时,人工将齿轮轴放入到定位机构内,然后往左拉动拨杆,此时弧形推块也往左运动直到弧形推块的两端顶住扇形齿轮即实现对齿轮轴的初步位置校正。校正完成后将拨杆拉回原处。

图4 齿轮轴预装工位机构图

2.3拨叉上料工位设计

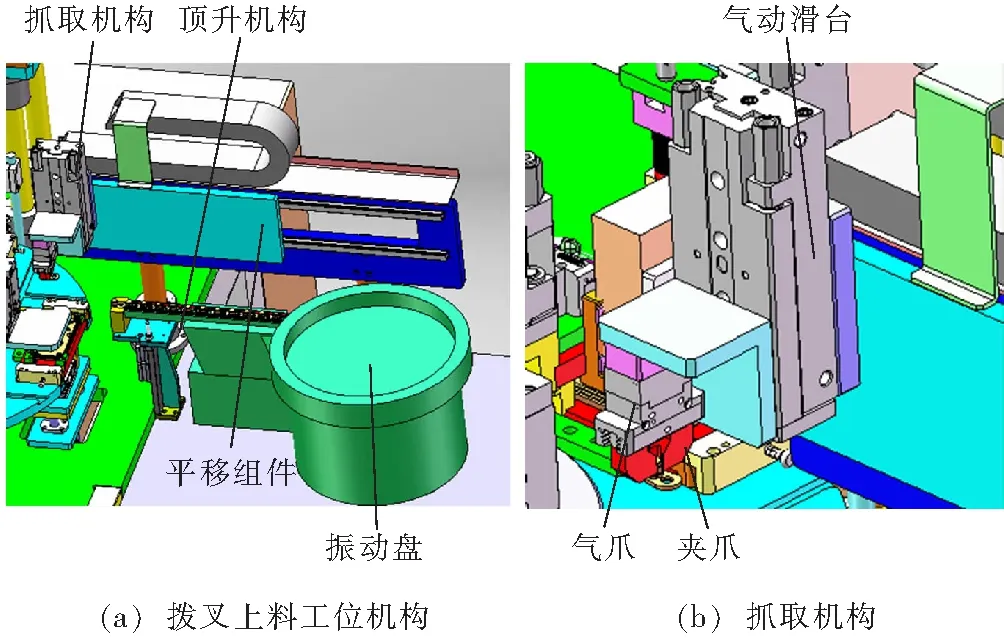

拨叉零件体积较小,且产品一致性较好,为加快上料速度,采用振动盘进行上料,如图5a所示,拨叉上料机构主要由抓取机构、顶升机构、平移组件、振动盘以及相关机加件组成。

上料时,拨叉经过振动盘和直振将其送出(往左运动),当拨叉完全进入到限位块内以后便无法再往前运动,此后顶升机构的气缸带着限位块和限位块内的拨叉在由光轴组成的直线运动副导向作用下往上运动。此后,抓取机构的气动滑台往下运动,然后气爪带着夹爪夹紧,将拨叉夹住,平移组件往左运动,带着拨叉运动到随行机构上方,此后各元件依次动作,将拨叉放到随行机构内的齿轮轴上,抓取机构如图5b所示。

图5 拨叉上料机构总体机构图

2.4多工位转盘设计

转盘机构共有4个工位。转盘机构主要由转盘、随行机构、固定盘、驱动机构、固定机构和解锁机构等几大部分组成,如图6a所示。其中驱动机构为伺服电机驱动的中空旋转台,该中空旋转台为螺旋锥齿轮形式,相对于涡轮蜗杆形式的旋转台,其转速更快,寿命更长,传动效率更高,驱动机构如图6b所示。固定机构和解锁机构分别固定在固定盘上。其中固定机构对应的是第一个工位(拨叉上料工位),如图6c所示,可使随行机构内的拨叉托板在拨叉上料前伸出拖住拨叉;解锁机构对应第二个工位(焊接工位),焊接完成后可使拨叉托板缩回,方便后面的成品下料。

图6 转盘机构总体机构图

2.5焊接工位设计

当齿轮轴和拨叉组装完成后,随行机构带着二者的组合体运动到焊接工位下方时即可开始焊接。

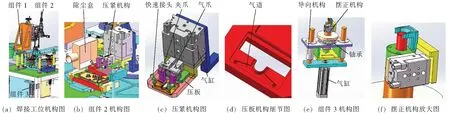

焊接工位主要由组件1、组件2和组件3等三大部分组成。其中组件1为振镜组件,振镜组件固定在手动升降台上。振镜组件结构如图7a所示,主要由CCD、振镜和气刀组成,CCD可实现焊接时同轴观察和焊前示校;组件2为压紧组件,如图7b所示,压紧组件主要由除尘盒和压紧机构组成。压紧机构如图7c所示,焊接时压紧机构内气缸首先下压,此时气爪和夹爪等均下降一定高度(气缸行程),然后气爪带着夹爪开始夹紧,此时的夹紧由两个目的:夹紧拨叉和对拨叉角度进行精确的二次定位,机构中的气爪为高精度气爪可满足焊接需求。气爪夹紧后,开始焊接前即开始通保护气,保护气通过压板上的两个快速接头进入到压板内的气道内,气道出口味一锥形结构,可将保护气完全覆盖在焊接位置附近;压板如图7d所示,组件3为齿轮轴位置二次校正机构,其机构原理与齿轮轴预装工位的校正原理一样。如图7e所示,在进行位置校正时,气缸首先带着摆正机构往上运动(摆正机构下方有一个推力球轴承),此后摆正机构内的气缸开始往左运动到指定位置即可完成对齿轮轴的二次校正,如图7f所示,齿轮轴位置校正完成后即可开始通保护气和并进行焊接。

2.6检测工位设计

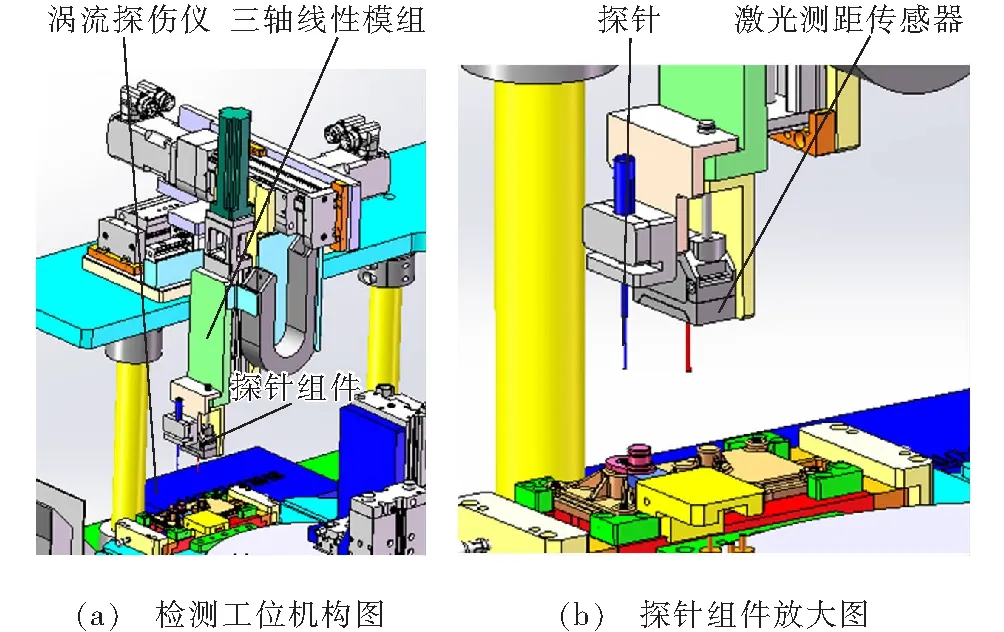

激光焊完成后即进入到检测工序。如图8a所示,检测工位主要由涡流探伤仪、三轴线性模组、探针组件以及相关机加件组成。

探针组件固定在三轴线性模组上,可方便调试以及确定最终所需的位置。在进行探伤检测时,Z轴带着探针组件往下运动到预定位置时,如图8b所示,激光测距传感器反馈信号给设备的工控系统使Z轴停止运动,此后涡流探伤仪通过探针对工件进行检测以判别焊接后的成品是否合格,此检测信号将输出给后面下料工位。

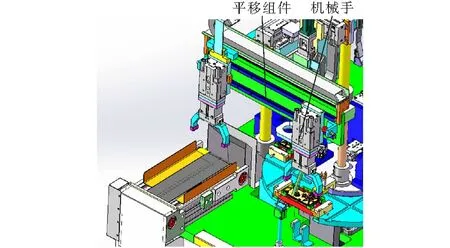

2.7下料工位设计

下料工位的输入信号来自于上一工位,上一工位检测后的结果即为本工位被输入信号。下料工位主要由平移组件、机械手、下料皮带线和料道等组成,如图9所示。其中,平移组件为滚珠丝杆和直线运动副的组合体;机械手为一个气动滑台和一个气爪的组合。下料时,机械手将物料抓取起来后经过平移组件将其放到下料皮带线上,若上一工位检测的结果为合格品,则皮带线往后运动,此时等待人工将其拾取;若上一工位检测的结果为不合格品,则皮带线往前运动,此时不合格的产品会流入到料道内,最后进入料道下方的废品盒内。

图7 焊接工位总体机构图

图8 检测工位总体机构图

图9 下料工位机构图

3 结 论

(1)采用四工位转盘机构分别完成对拔叉与齿轮轴的组装、定位夹紧及激光焊、涡流探伤检测及自动分拣下料,提高了生产效率。

(2)采用激光焊接方式,焊缝熔深达到1 mm 的要求,同时经过涡流探伤在线检测,检测了每个产品焊后的状态,保证了产品的质量。该系统集成了上料、装配、激光焊、在线检测、自动下料功能,具备自动化生产功能。

[1] 王 伟,黄 坚,赵耀邦,等.2A14铝合金光纤激光填丝焊热裂纹敏感性研究[J].焊接,2015,(4):27-30.

[2] 师文庆,杨永强,王 迪,等.脉冲激光焊接H62黄铜[J].焊接学报,2010.31(7):101-104

[3] 陈玉华,柯黎明,徐世龙,等.超薄不锈钢片微激光焊接的焊缝成形[J],金属热处理,2008,33(10):95-98.

[4] 陈 君,张群莉,姚建华,等.金属材料的激光吸收率研究[J].应用光学,2008,29(5):794-798.

[5] 曹银花,刘友强,秦文斌,等.光束质量超过全固态激光器的千瓦直接半导体激光器[J].中国激光,2009,36(9):2281-2285.

[6] 高晓龙,刘 晶,张林杰,等.Nd:YAG激光器焊接钛合金薄板的工艺研究[J].焊接,2014,(2):19-33.

[7] 郑启光,辜建辉,王 涛,等. 激光深熔焊接的熔池行为与焊接缺陷的研究[J].激光技术,2000,24( 2):90- 94.

[8] 丁红园,崔 丽,陈 俐,等.激光焊接工艺对铝锂合金T形接头微观组织的影响[J].焊接,2014,(10):25-29.

[9] 衣思平,许宝忠,李 梅,等.锂离子蓄电池极耳的激光自动焊接[J].电源技术,2005,29(2):80-81.

[10] 师亚娟,刘 欣.自动化生产线物料搬运站的设计[J].计算技术与自动化,2013,32(2):48-51.

[11] 姚舜刚.无缝钢管涡流探伤和漏磁探伤比较[J].浙江冶金,2006,(2):6-8.

[12] 王铁虎,杨 斌,谢秀宋.涡流探伤在钨丝生产中的应用[J].中国钨业,2008,23(3):43-45.

[13] 王宏伟,张文雯.激光干涉法近场扫描架平面度高精度测量及误差分析[J].计测技术,2013,33(2):51-54.

单 澜,1973年出生,博士研究生,讲师。主要研究方向为机械设计与理论。

李 敏,1979年出生,硕士,讲师,工程师。主要从事机械设计及制造、CAD/CAM、先进制造技术等方面的科研和教学工作,已发表论文10余篇。

2016-06-21

国家青年基金项目(51005214);浙江教育厅课题(2015SB121);浙江教育厅课题(kg2015961)。

TG439.4