钻井液性能自动化在线测量研究

2017-10-14许利辉陈仙江

许利辉 陈仙江

(中国石化集团国际石油工程有限公司,北京 100020) (中石油新疆油田分公司开发公司,新疆 克拉玛依 834000)

钻井液性能自动化在线测量研究

许利辉 陈仙江

(中国石化集团国际石油工程有限公司,北京 100020) (中石油新疆油田分公司开发公司,新疆 克拉玛依 834000)

钻井液在钻井过程中的作用极为关键,具有携带钻屑、稳定井壁和传输信号等功能。钻井液在线测量钻井参数并由此预测诊断井下复杂问题已成为现实。介绍了在大型钻井液流动回路系统中所进行的试验过程和结果,测量参数包括:流变性、密度、油水比、电稳定性(油基钻井液)、电导率(水基钻井液)和粒度分布,在线测量结果与常规离线测量结果基本相符。在线传感器可用于油田现场,进行钻井复杂问题的自动化诊断,为油田现场应用提供了大量宝贵的数据。

钻井液性能; 自动化钻井液; 流动回路; 在线测量; 神经网络

钻井作业尤其是海洋钻井成本很高,有必要对施工细节进行优化。钻井液在钻井中的作用极为关键,具有携带岩屑、稳定井壁和传输信号等诸多功能。近50年来,钻井液性能控制一直受到业内人士的关注,在井下和地面对几个钻井参数进行在线测量能够预测并诊断施工中出现的问题。钻井自动化已成为现实,如自动化装卸钻杆、控制起下钻操作等,但钻井液性能数据主要来自于人工测量,钻井液样品要经过收集、运输、处理及分析,然后才得到性能报告。人工测量不利于分析流体特性中预期问题的影响,而且还不能正确表征温度和压力对钻井液性能的影响[1]。

随着钻井自动化的不断发展,在大多数的海洋钻井中都配备有实时井下传感器,从而可使用实时诊断系统预测井下复杂情况。2008年,Saasen等[2]用自动化钻井流动回路进行了一项试验,所用传感器为自行研发或由供应商处购入。试验过程中采集到了一些在线数据,包括钻井液流变性、电稳定性、滤失量、密度、硫化氢浓度、pH值、固相含量和粒径分布。研究发现,基于振动销或超声衰减的简单黏度计不能在预期的剪切速率下准确地测量流体的黏度,建议采用Brookfield公司生产的可实现全自动化控制的库艾特黏度计。电稳定性测量需要专门研发的设备。用科里奥利装置测量了密度,而悬浮固体颗粒浓度是通过离线装置采用x射线技术确定的,并与使用固相蒸馏仪的API方法获得的结果进行了对比,为后续研究奠定了基础。2010年,Broussard等[3]进行了钻井液性能自动化测量现场研究,利用振动U型技术和库艾特黏度计分别测量了密度和黏度,并与标准仪器离线状态下测得的结果进行了对比,结果表明,两种测量值在一定的误差范围内是一致的。2011年,Miller等[4]提供了一口井钻井过程中获得的钻井液密度和黏度实时数据,分析认为,钻井监测过程中,实时在线数据质量得到提高。为了真正实现钻井液性能现场自动化在线测量,里约联邦农业大学与巴西国家石油公司的研究人员利用专门开发的大型自动化钻井液流动回路系统进行了大量试验,在线测量了流变性、密度、油水比、电稳定性(油基钻井液)、电导率(水基钻井液)和粒度分布等性能,并通过与离线测量值对比评价了在线传感器。结果表明,在线测量值与离线测量值基本相符,为油田现场应用提供了大量宝贵的数据。为推动我国钻井液在线测量技术的发展,笔者对试验过程和结果进行了介绍。

1 试验装备

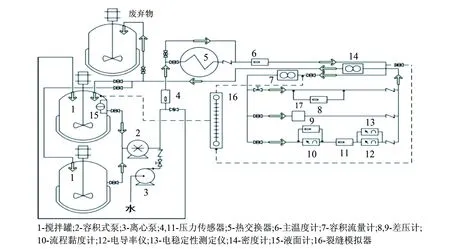

为了对现有的或新设计的钻井液性能在线测量传感器进行测试,里约联邦农业大学与巴西国家石油公司合作,专门设计开发了大型自动化钻井液流动回路系统(图1)。该系统由管线、2台泵、3个罐、测试仪器和监控系统组成,罐体积为500L,可实时监测返出钻井液的温度、压力和体积流量,测量钻井液的流变性、密度、电稳定性、电导率和固相含量,并可在较大范围内对不同作业条件下的传感器进行评估[5]。

图1 自动化钻井液流动回路系统结构示意图

1.1流变性测量仪

原始的流程黏度计是Brookfield公司生产的库艾特黏度计TT-100,该黏度计与FANN35A黏度计一样,能在6种不同的剪切速率下工作。该黏度计工作压力为0.1014~1.5207MPa,最高工作温度160°C,体积流量1~3m3/h,主要局限性是固体悬浮物的尺寸,允许固体颗粒的最大直径是1mm。

1.2密度测量仪

Metroval公司生产的科里奥利密度计以科里奥利力为基础,不仅能测量密度,还能测量质量流量。该密度计局限性也是固体颗粒的尺寸,允许固体颗粒的最大直径是1mm,并且流体中必须不含气体或气泡。

1.3电导率和乳液稳定性测量仪

按照离线标准仪器(FANN 25D)的技术设计,制作了一个专门的传感器样机(EEON)。该样机原理:监视器产生特定的信号并发送到信号放大器,放大的信号被发送到浸入在管路中的探针,由于电压产生电流,样机信息通过模拟信号返回到监视器。样机的结构可以被灵活地调整并改变信号的各个方面,如形式、频率、幅度、电压升高速率等,从而使用户能够探索不同类型电信号对最终电压值的影响。

2 结果分析

2.1流变性

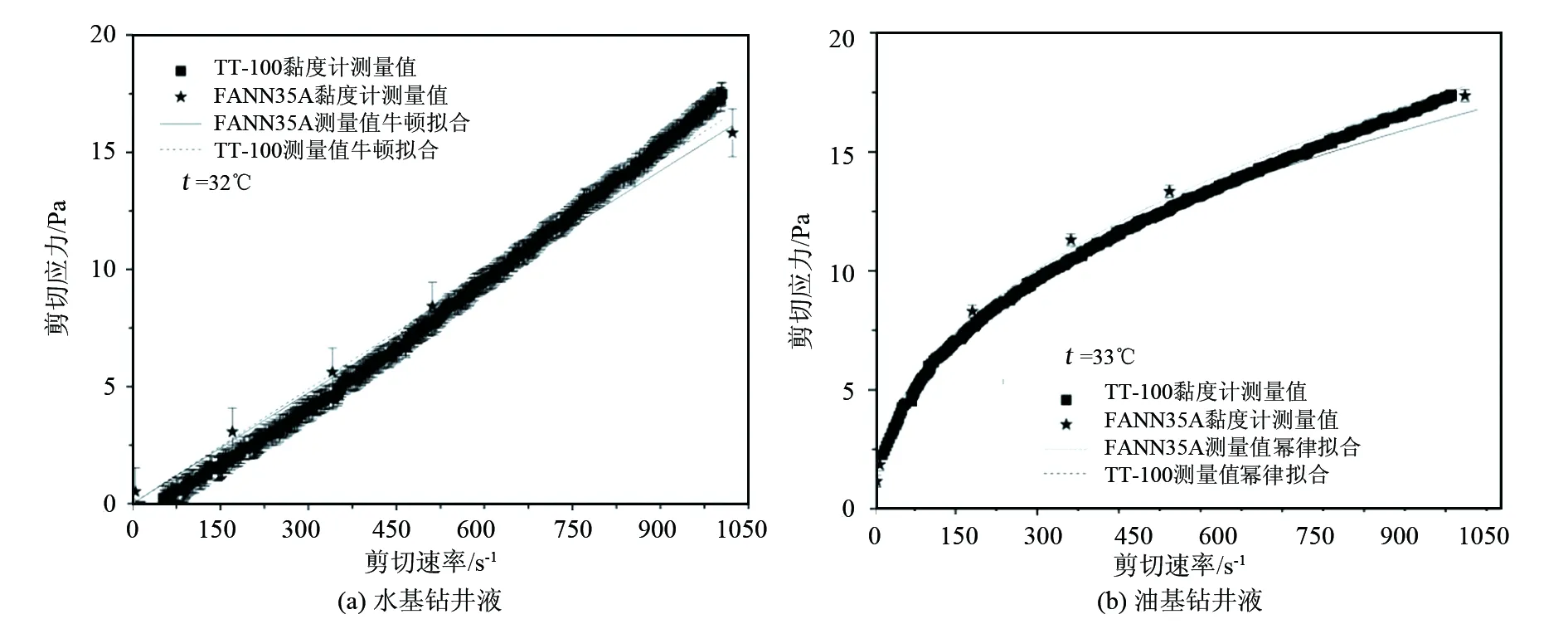

为了验证改进的库艾特黏度计TT-100的标定,选择牛顿流体甘油和非牛顿流体CMC溶液分别在32℃和33℃时进行了试验,并与Fann 35A黏度计测量值进行了对比,结果见图2。

从图2(a)中看出,对于2种仪器来说,剪切速率和剪切应力之间都呈线性关系,证实甘油为牛顿流体。竖线表示以每个传感器精确度为基础的试验不确定性。图2(b)中,可以看到剪切速率和剪切应力之间是非线性关系,证实CMC溶液为典型的假塑性流体。在线数据偏离离线数据的主要原因可能是每个仪器的间隙尺寸。对于非牛顿流体来说,由于剪切速率微积分过程中的数值拟合,间隙越大,产生的误差也就越大。

图2 流体的流变性曲线

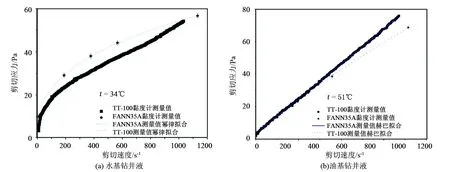

水基钻井液(实验室配制)和非水基钻井液(钻井液公司)分别在34℃和51℃时用改进的库艾特黏度计TT-100进行了试验,并与Fann 35A黏度计测量值进行了对比,结果见图3。在这2种情况下,都存在在线数据偏离离线数据的情形。对于水基钻井液来说,在线数据偏离离线数据的原因可能是与滑动效应相关的间隙尺寸效应。在油基钻井液的测量过程中,可以看到500s-1后曲线开始偏离离线数据。油基钻井液比水基钻井液有更高的润滑性,因此图3(b)中测量结果与图3(a)中的情况正好相反。图3(a)中,TT-100剪切应力测量值低于FANN35A剪切应力测量值,而图3(b)中,TT-100剪切应力测量值高于FANN35A剪切应力测量值[5]。

图3 不同钻井液的流变曲线

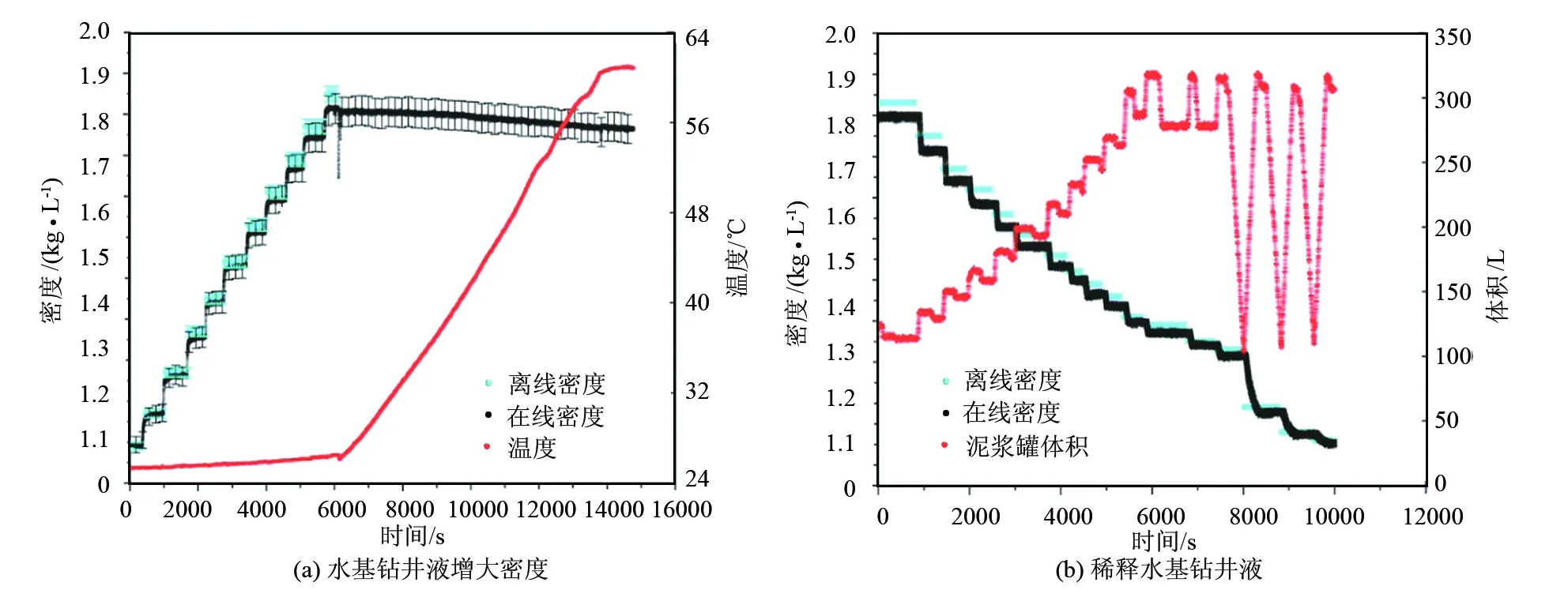

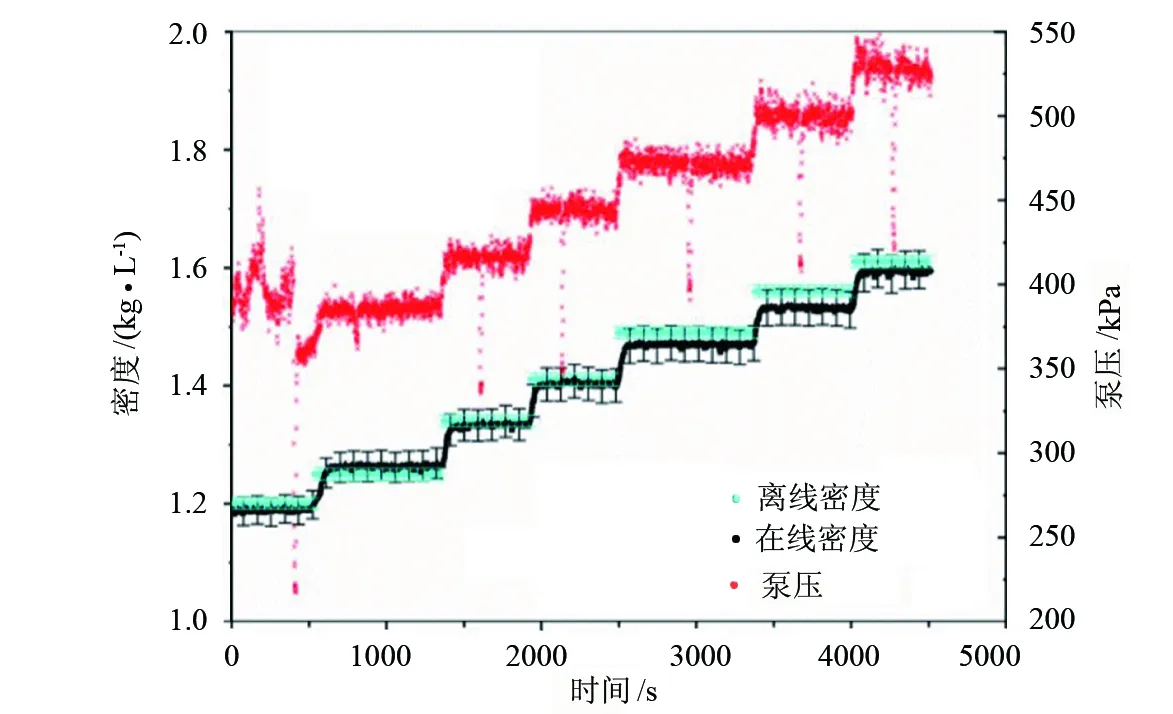

2.2密度

用科里奥利密度计和常规泥浆比重计测量了水基钻井液和合成基钻井液的密度,并将结果进行了对比。水基钻井液测试包括逐步加重(添加重晶石)和加热,测量结果如图4(a)所示;随后逐步稀释,测量结果如图4(b)所示。

结果表明,在线测量数据与离线数据相符,证实在线设备能够采集由于重晶石的添加引起的密度增大数据,以及由于温度升高和钻井液稀释引起的密度下降数据。同样,对合成基钻井液也进行了相似的对比,结果见图5。由于安全问题(泵压限制),不可能在之前的试验范围内评估密度计。结果显示,2种仪器的测量值基本相符[5]。

图4 水基钻井液密度测试

图5 合成基钻井液的密度及压力变化

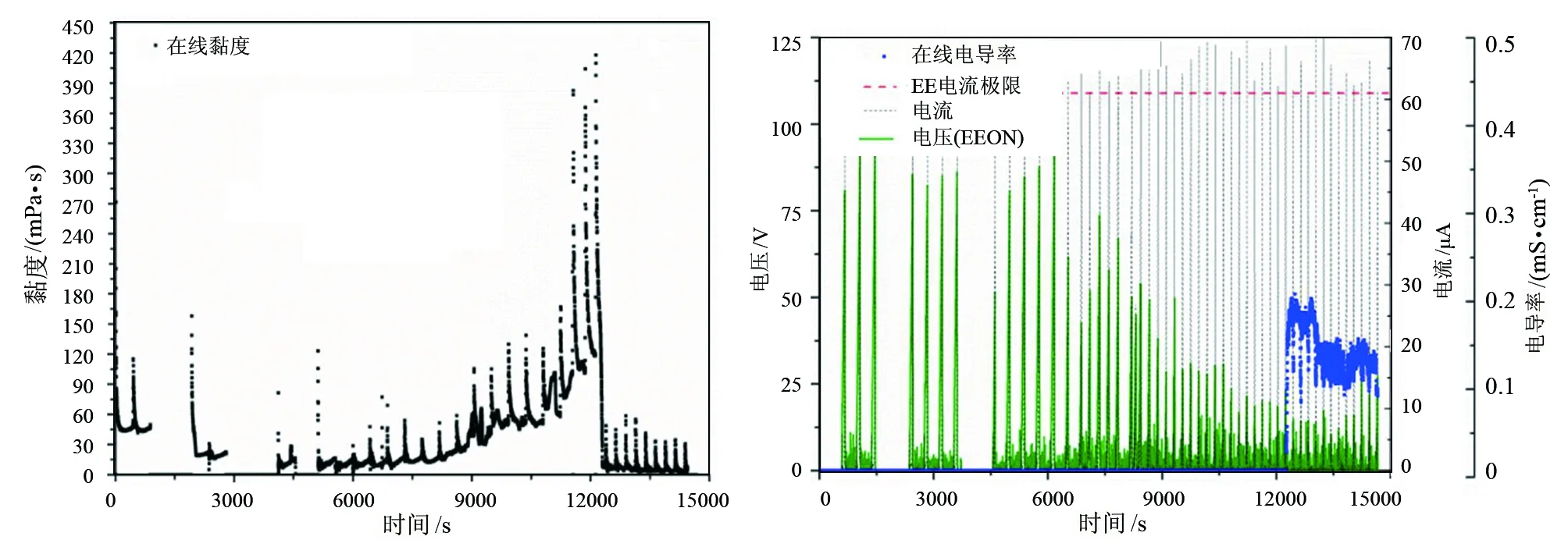

2.3乳液稳定性

反相乳液在钻井中极为常用,其稳定性对于保持设计性能尤其是流变性能极为关键。使用FANN 23D和新研制的传感器样机EEON进行对比试验。试验中使用了3种不同油水体积比的乳液,分别为50∶50、40∶60和30∶70,如图6所示。可以看出,随着电压升高,电流保持在低值直到快速呈指数增长,此时油相提供的电气屏障遭到破坏,水中的极性端暴露出来,产生的电流与施加的电压成正比,与电阻成反比。图6(a)中,电稳定性离线测量值大约为800V,竖线表示标准偏差。可以看出,在线测量值略低于常规测量值(775V)。随着含水率的增大,电稳定性降低,当油水体积比为40∶60 和30∶70时,两种仪器的电压峰值相同。

在线监测乳液状态和流变性。测试时,首先在钻井液中加入纯油,立即导致罐中流体体积增加,流体密度减小(图7)。每次罐体积达到325L时,都要进行清理以保证试验能够继续进行。在第一次清理之后,测试7500s,加入水直到满罐,重复该步骤直到乳液被破坏。图8显示了整个钻井液体系的压力、流量和温度变化。为了使电稳定性和电导率室内的流体得到及时更新,必须保持流量在最小值。温度变化曲线表明,每当遇到干扰时,体系温度都会下降。温度升高是由摩擦力引起的,而不是加热设备。从图9中可以看出,加入油后表观黏度降低,加入水后表观黏度明显增大,引起压力升高。在试验的最后阶段,当乳液被破坏时,表观黏度突然减小,导致压力降低,此时体系变为两相(油和水)流体,黏度都低于之前状态下的黏度。图10为试验过程中乳液状态的常规电气监测结果。仅仅加入油还不能明显改变体系的电稳定性,而加入水后电压则迅速降低。从图(7)~(10)中都可以看出,在约12000s时由于乳液被破坏,体系状态明显发生变化。图10在12000s时,不仅电压低于25V,电导率值也在0附近。因此,电稳定性测定仪是一种可以反映单相条件下乳液稳定性的工具,而电导率仪可作为判断乳液是否破坏(相分离)的辅助工具[6]。

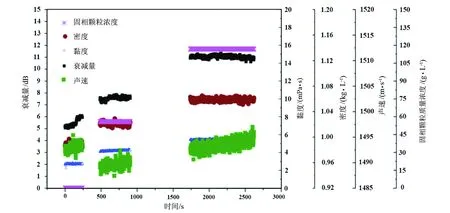

2.4固相含量

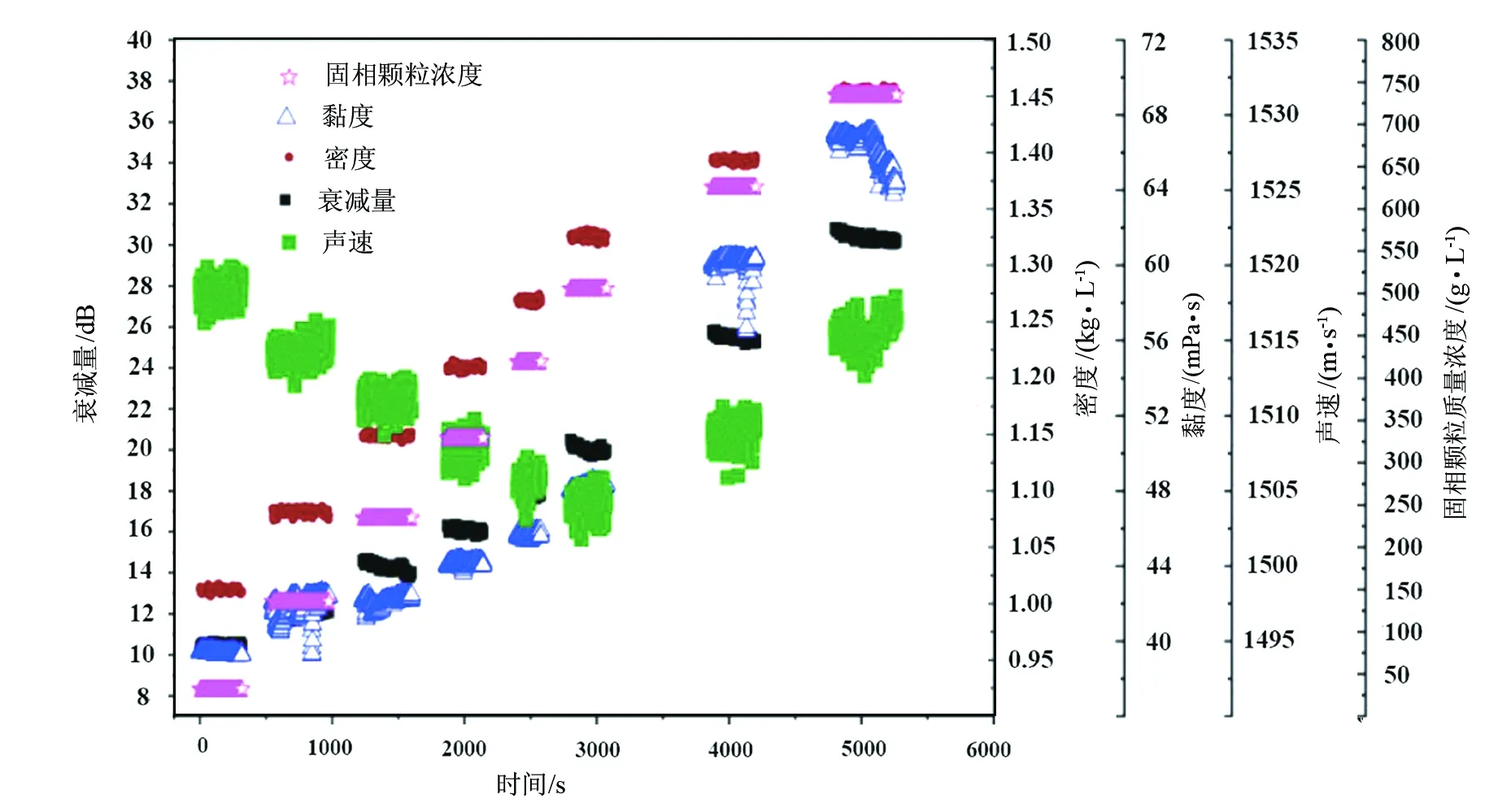

处理悬浮固相颗粒浓度所用的数学方法是以人工神经网络为基础,通过大量的实验结果对人工神经网络进行优化。优化过程中,固体悬浮物的质量浓度是目标变量,密度、黏度、超声衰减和声速是自变量。图11~14为用于一些神经网络优化的典型测量数据。

图7 罐中流体体积和密度随时间的变化 图8 流体的流速、压力、温度随时间的变化

图9 表观黏度随时间的变化 图10 常规电学特性

图11 第一种水基钻井液的性能

图12 第二种水基钻井液的性能

用工业水配制水基钻井液,其变量初始值:在1021s-1时表观黏度为2mPa·s,密度1.00g/cm3,声速1495m/s,衰减5.5dB,固相颗粒质量浓度0g/L。图11为加入第1种固相颗粒后钻井液性能,质量浓度升高至60g/L (离线测量),衰减升高至8dB,表观黏度增大至5.5mPa·s,密度增大至1.02g/cm3,而声速降至1490m/s。当加入第2种固相颗粒时,体系再次发生变化。图12为加入第2种固相颗粒时水基钻井液的性能,由于量很少(低于1%),实际上密度没有变化,仅黏度发生了改变。因此,从开始一直到聚合物溶解后,固相颗粒的质量浓度都为0,衰减则从5dB升高至10dB。由于聚合物变为溶解相,声速也明显发生了变化。7000s后,加入加重材料,体系也相应地发生了变化。

在第2种水基钻井液中持续加入固相颗粒,模拟了地层固相颗粒的侵入,钻井液性能如图13所示。在加入第1种固相颗粒后,除声速以外,其他所有的性能都迅速提高。再加入第2种重固相颗粒后,密度明显增大,而黏度仅略有增大,此时声速随着衰减和固相颗粒质量浓度的升高而减小。在多次加入第2种固相颗粒后,在3000s处开始加入碳酸盐固相颗粒,该体系保持了相同的变化趋势,而声速却开始增大而不是减小,说明碳酸盐在流体中溶解了[5]。

图13 第二种水基钻井液中加入固相颗粒后性能

3 结论建议

1)钻井液流变性、密度、电稳定性和电导率以及固相颗粒质量浓度在线评估表明,测量结果与常规离线测量结果基本相符。

2)根据在线评估结果,认为在线传感器可用于油田现场,进行钻井复杂问题的自动化诊断。

3)为了在将来实现钻井自动化,建议对更多的传感器进行在线评估并进行现场试验,以满足现场应用的需要。

[1]Ghilardi, Pedro, de Mari.Real time drilling data diagnosis implemented in deepwater wells-a reality[J]. OTC 24275,2013.

[2]Saasen A, Omland T H, EkreneS.Automatic measurement of drilling fluid and drill-cuttings properties[J]. SPE 112687, 2009.

[3]Broussard S, Gonzalez P, Murphy R.Making real-time fluid decision with real-time fluid data at the Rig Site[J]. SPE137999, 2010.

[4]Miller A,Minton R C,Colquhoun R L.The continuous measurement and recording of drilling fluid density and viscosity[J].SPE140324, 2011.

[5]Eric Motz, Duane Canny, Eddie Evans.Ultrasonic Velocity and Attenuation measurements in high density drilling muds[R].SPWLA 1998-F, 1998..

[6]Sergio M, Claudia M S, Luis A C.Development of on-line sensors for automated measurement of drilling fluid properties[J].SPE 167978, 2014.

[编辑] 帅群

TE254

A

1673-1409(2017)19-0068-07

2016-06-10

中国石油化工集团公司前瞻性项目(JP14023)。

许利辉(1973-),男,硕士,高级工程师,现主要从事钻井工程技术与海外钻井项目管理工作,xulih.sips@sinopec.com。

[引著格式]许利辉,陈仙江.钻井液性能自动化在线测量研究[J].长江大学学报(自科版), 2017,14(19):68~74.