基于Profibus-DP的4400/600纸机传动控制系统设计及应用

2017-10-12马文明

武 昆 马文明

(西京学院,陕西西安,710123)

·纸机传动系统·

基于Profibus-DP的4400/600纸机传动控制系统设计及应用

武 昆 马文明*

(西京学院,陕西西安,710123)

针对纸机控制系统复杂、速度同步困难、易出现断纸的现象,本课题依据现场总线通信技术的特点及Profibus-DP主从站具有实现复杂控制系统通信的功能,采用 SFC14“DRD_DAT”和 SFC15“DPWR_DAT”来访问相应控制模块中的输入/输出数据,实现了纸机电气传动数据的高速传输,提高了整个控制网络的数据传输率及整个控制系统的可靠性和抗干扰性,较好地满足了对纸机控制精度和稳定性的要求,提高了纸机的生产效率,为企业取得了良好的经济效益,得到了用户的肯定。

传动控制系统;Profibus-DP;通信功能

在纸机的传动控制系统中,电机速度同步控制是设计的重点和难点。因为它不仅直接受纸幅的张力、速度、负荷等不稳定变量和参数的影响,同时控制的好坏也影响着这些变量和参数,直接关系到整个纸机控制系统生产运行的可靠性及控制精度。因此,设计纸机电气传动控制系统的关键点在于速度链的控制。在纸机的电气传动控制系统中,负荷分配和张力等方面的控制最终都要归结到控制整个系统的速度链。纸机各分部工作次序的控制比较复杂,控制的好坏直接影响着纸机的正常生产,如纸机各分部间及整体的单动、联动的动作等。对于纸机电气传动控制系统的设计其主要的难点可归结为:高稳定性和可靠性。如何有效地去实现大量数据的高速通信及其控制;在纸机高速运行时,如何有效地解决负荷分配和张力控制所存在的非线性和耦合性;如何消除变频器和整个控制网络的通信因受外界环境的干扰,而引起的整个控制系统的不稳定等,都是需要解决的问题。

1 控制系统概述

为了顺应当下造纸工业发展的趋势及满足社会对纸张的需求,基于现场总线通信技术与纸机变频传动技术的迅速发展, PLC和变频器的通讯网络结构日益成熟的应用到电气控制系统中[1],根据纸机传动过程的生产工艺[1]、现场总线通信技术的特点及应用、PLC与变频器组成的控制系统等,最终结合某纸厂纸机的工艺结构及要求,设计基于Profibus-DP总线的纸机传动控制系统。利用PLC模块化设计方法,以上位机、PLC和变频器构成三级网络控制系统实现纸机整个传动,如图1所示。

图1 纸机传动控制系统三级网络控制结构

2 现场总线控制系统的特点及优点

现场总线控制系统在技术研发及应用上拥有以下特点:

(1)开放性 现场总线是开放式的网络,用户可以购置不同厂家的现场总线产品,把它们集成在一个控制系统中,并进行相互信息交换。

(2)智能化 由于工业现场设备采用了现场总线控制网络,就可以把控制系统所需的各种信号以数字的方式传送到控制室,并且在现场就可以完成相应的功能操作,还可以提供更加丰富的生产过程信息,除传输测量控制的状态与数值信息外,还可提供参数调整、故障诊断、阀门开关动作次数等信息,提高了系统的智能化操作水平。

(3)相互操作性 其中包括了机器设备的可互换性以及相互操作性。可互换性,具体是设备虽然由不同厂商制造,但可以由其他生产厂商生产具有相同功能的同类设备相互换;相互操作性是即使设备由不同厂商提供,但在各自的厂商操作环境中可以顺利实现其功能,并且相互之间可以通信。

(4)适应环境性 该类总线能够较好的去适应各种工业现场的生产环境,其主要表现在通信传输可以采用多种媒介,并具有较强的抗电磁干扰性能,还可以采用总线的方式进行供电。

(5)分散控制 采用该技术可以使整体控制系统分散为若干个子系统去单独控制,将信号的输入、输出、控制功能模块置入现场设备,实现了现场的实际控制。

由于现场总线技术具有以上特点[2],使现场总线相关的纸机控制系统从设计到现场的安装,和在实际生产中的运行及后期对相关设备的维护与改进,都体现出了它应用的优越性,其具体体现为节省硬件投资以及安装维护成本,能够对复杂生产线的多变量进行检测和数据传输,最大限度地减少设备安装的时间,为用户对产品的选择提供了更大的空间,在生产运行时能够最大的提高数据的传输能力、增强信息管理及安全性等。

3 纸机整个控制系统的设计

以与某纸厂合作的4400/600纸机电气传动控制系统项目为例进行设计,该项目的主要参数为:

生产品种:高强瓦楞原纸

纸张定量:100~150 g/m2

净纸宽度:4400 mm

工作车速:450~600 m/min

传动车速:600 m/min

传动形式:变频传动

纸机的种类不同,所需要配置的传动参数也就不同,结合纸机的具体工艺流程及实际生产情况进行设计。整个系统的程序采用模块化结构的思想来设计各种功能模块及子程序,并通过PLC与OP27操作面板的连接显示整机的运行状态参数,每个CPU通过Profibus-DP挂有ET200M远程工作站,负责将外围的各种控制信号送给CPU,以实现生产现场与控制室的实时通信,使整机故障诊断及各种现场控制信号通过上位机和操作面板显示出来,进一步保证了控制系统的稳定性,提高了抗干扰能力。

3.1Profibus-DP实现控制系统的通信功能

基于现场总线技术的应用和工作过程[2],根据现场总线的特点及Profibus-DP主从站具有实现复杂控制系统通信的功能,采用SFC14“DRD_DAT”和SFC15“DPWR_DAT”来访问相应控制模块中的输入/输出数据,实现了纸机电气传动数据的高速传输,提高了整个控制网络的数据传输率和整个控制系统的可靠性与抗干扰性。纸机的电气传动控制是一个较为复杂的控制系统,通过使用简单的数据结构(如字节、字和双字)不能够完成纸机控制系统所要求的数据传输的任务,而有的DP主从站则可以实现复杂的控制功能,但这类DP从站需要具有比较大的输入和输出区域,所以可以用系统SFC14“DRD_DAT”和SFC15“DPWR_DAT”来访问这些模块中连续的输入/输出数据区域[3]。

图2 DP主从站间的通信

3.1.1DP从站数据的读取

系统功能SFC14“DPRD_DAT”可以读取多个DP标准从站的连续数据,最大长度与CPU的型号有关,其参数见表1,如果传输的数据没有出现错误,则把这些数据读出后存放在参数 RECORD指定的目的数据区,作为地址指针使用的参数LADDR指向从站中需要读取的输入映像区的起始地址,如果从站的结构是模块式类型站,则每次只能对一个模块进行访问[3]。

表1 SFC14“DPWR-DAT”的参数

3.1.2DP从站数据的写入

系统功能块SFC15“DPWR_DAT”把RECORD指定的连续数据传送给DP从站,在传送数据时需要依据CPU型号来决定数据的长度,且还需要对数据进行同步传输,在SFC执行结束时,数据写入工作也就结束,SFC15“DPWR_DAT”的参数见表2[3- 4]。

表2 SFC15“DPWR-DAT”的参数

3.1.3数据通信部分程序编写

在这里设计一个S7-DP主站(CPU315-2DP)和一个DP从站(CPU313C-2DP),主从站通过系统功能SFC14和SFC15来传送I/O数据,且从站的连续输入和输出的数据区分别为10个字节长,DP通信的媒介通过连接CPU上的DP口或S7-300上的CP模块(CP342-5)来完成。

DP主站通过系统功能块SFC15可以对数据进行发送,而从站则通过功能块SFC14将SFC15发送的数据读出,并把读出的数据作为其输入数据保存起来(如图2所示)。这里把主站数据通过SFC15发送并存放在从站中的如下地址:IB100-1B109、QB100-QB109)[4]。

本例中,SFC14、SFC15是成对使用的,不论在主站上还是从站上,主从站之间的SFC14和SFC15都是成对使用出现的。对于CP342-5,须调用FC1“DP_SEND”来发送数据,调用FC2“DP_RECV”接受数据。

CALL“DP_SEND”

CPLADDR:=W#16#100 //Module start address CP 模块的起始地址,十六进制

SEND:=P#M10.0 BYTE 10 //Send data area发送数据存储区

DONE:=M1.0

//Job done 任务完成

ERROR:=M1.1

//Error code错误代码

STATUS:=MW2

//Status code状态代码

CALL“DP_RECV”

CPLADDR:=W#16#100 //Module start address CP模块的起始地址,十六进制

NDR:=M1.2

//New date接受到新数据

ERROR:=M1.3

//Error code错误代码

STATUS:=MW4

//Status code状态代码

DPSTATUS:=MW6 //DP status code DP状态代码

编译完成后,就会在STEP7软件Blocks中出现功能块SFC14和SFC15,如图3所示,然后将编辑好的功能块下载到主站和从站的CPU中,DP主/从待启动系统后就可以正常通信。为了提高现场总线系统的可靠性和抗干扰能力,在纸机电气传动控制系统中一般选用1.5 Mbit/s传输速度的现场总线,满足了网络数据的传输需要,较大地缩短了系统响应的滞后,且整个系统的抗干扰能力得到提升[6]。

图3 编译好的功能块SFC14和SFC15

图4 变频器的硬件接线图

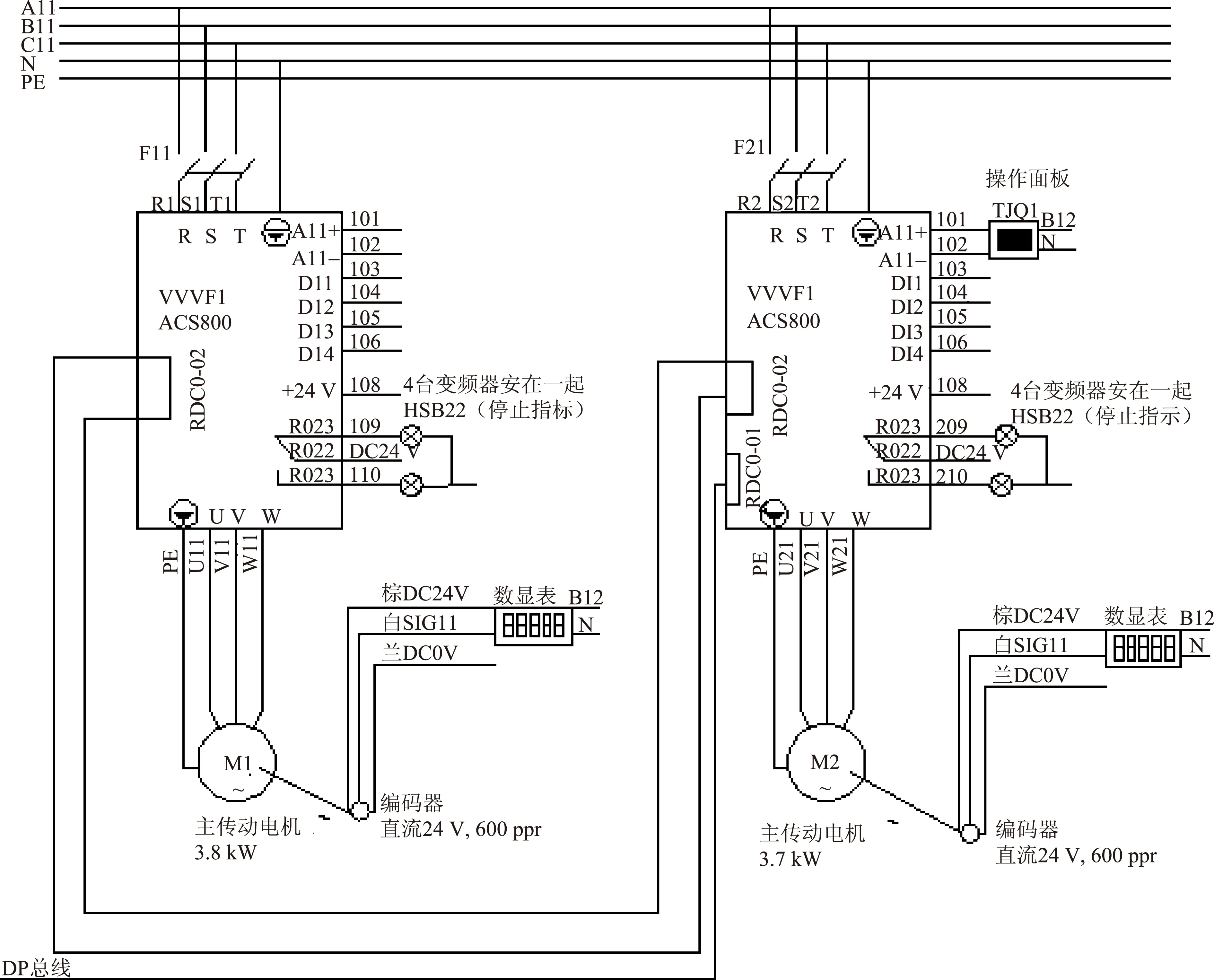

3.2控制系统的硬件设计

在整个纸机传动控制系统中,其中变频部分主要由ACS800变频器和三相异步电机组成,变频器与现场总线的连接可以直接连接+L、-L输入端,驱动电动机的输入端直接与变频器的输出端U、V、W相连接。电机通过ACS800变频器可以改变供给它的电压或频率来实现变频调速,每个电机由相对应的变频器来控制,变频器的型号为ACS800- 01- 005,又因是通过Profibus-DP进行整个控制网络的数据传输以及用于实现主从负荷分配的光纤通信,所以本设计中的配件选用3个RPBA- 01和2个RDCO- 02,其线路连接如图4所示,在该图中DI1、DI2、DI3、DI4(DI1控制启停电动机的端子,DI2、DI3、DI4可自由定义)均为变频器1的接线端子可分别接PLC的CPU315-2DP的输出端子,变频器和PLC通过DP总线进行数据传输,将命令送给变频器以驱动相应的电机实现启停、加减速等功能;变频器相互之间通过光纤通信卡RDCO- 02接成环形结构来实现负荷分配,有时依据工业现场的实际需要对变频器连接成并行的结构,这时只要配置一个光纤分配器即可;ACS800的操作面板接在图4所示的AI1+和AI1-端子上,通过该面板可以依据生产运行的具体情况对参数进行相应设置调整[5]。

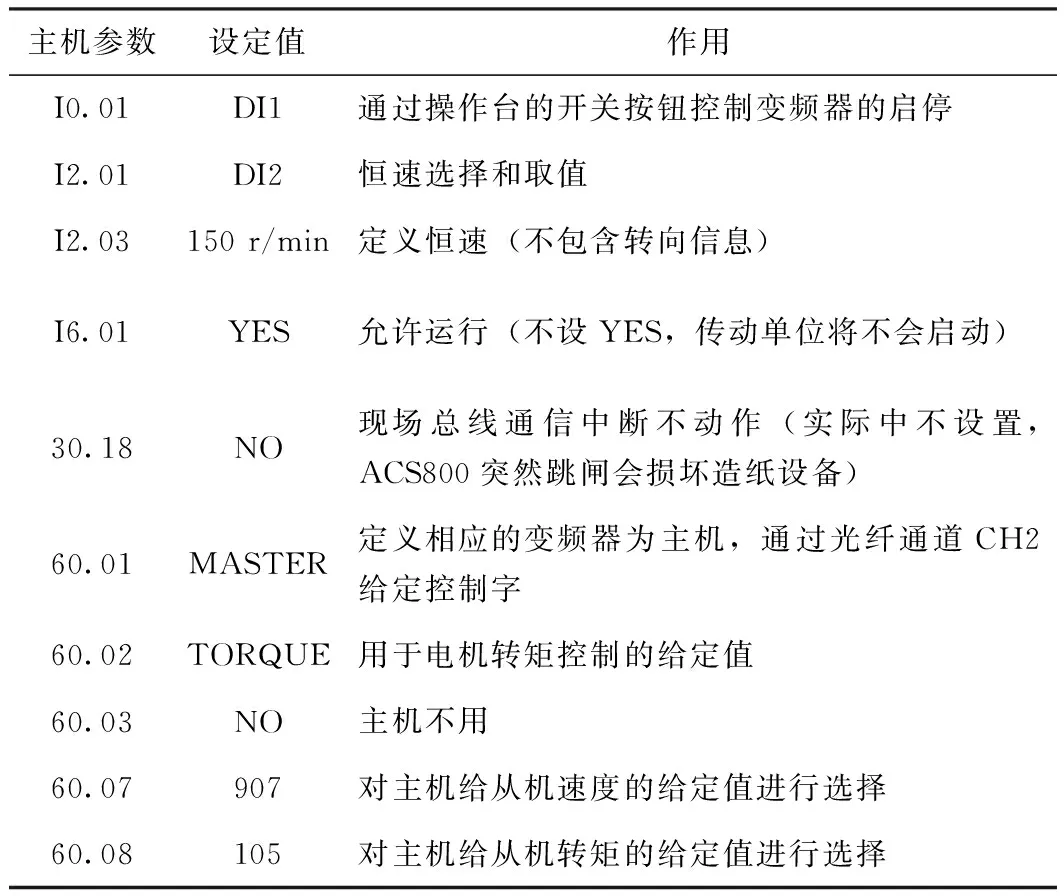

在变频器的硬件接线图中,M1、M2是纸机整个传动控制系统的负荷分配的传动点,其对应的光纤通信卡RDCO- 02安装在变频器1和变频器2的RMIO插板上,因ACS800变频器具有通过光纤进行主从连接通信的功能,所以可以通过设置主从机的参数来实现其相应的控制功能,其部分参数设置及说明如表3、表4所示。

表3 主机相关参数设计

表4 从机相关参数设计

3.3控制系统的程序设计

整个系统的程序采用模块化结构设计各种功能模块及子程序结构,根据实际生产情况调用相应的功能模块,整个传动控制系统的主程序流程如图5所示[6]。依据纸机的生产工艺,即传动分部多且复杂不好控制的特点,以及便于工作人员在控制室就可以实时对各个传动分部进行监控和操作管理,操作员在生产线现场可以通过各个传动分部设置的操作面板观察相应分部电机的实际运行状况,并根据面板上显示的实际运行状况做出相应的操作,但是现场的面板只能进行简单的操作,复杂的状况还需要在上位机中调试。在本设计中上位机画面的组态选用西门子WINCC- 6.0软件,其上位机画面中显示的是主要控制对象的功能模块;以S7-300的CPU315-2DP作为整个纸机电气控制系统核心控制单位,通过Profibus-DP与上位机和变频传动装置及现场控制面板进行数据通信,该站将现场外围设备的各种控制信号传递给PLC,进一步避免了生产现场的各种干扰因素,提高了数据的传输速率,增强了整个控制系统的稳定性。

图5 控制系统主程序流程图

4 纸机的实际生产运行状况

基于Profibus-DP的纸机传动控制系统自在某造纸厂投入运行至今,整机的工作车速稳定运行在550 m/min左右(表5是纸机运行的主要参数)且其稳态精度达到了0.015%、动态精度达到了0.053%、负荷分配平衡度达到了1.2%,不但完成了预期的无干扰高速的数据通信和各分部单动/联动等复杂的控制功能,而且较好地满足了对纸机控制精度和稳定性的要求。

表5 纸机实际运行的主要参数

5 结 语

采用本课题设计的基于Profibus-DP的纸机传动控制系统应用于某造纸厂,确保了纸机高速稳定可靠的运行,提高了纸机的生产效率,进一步提高了纸张的成品率与质量,为企业取得了良好的经济效益,所以该系统的设计与研究的成果具有在工业应用中大力推广的价值。

[1] MENG Yan-jing, LI Hong-lei. Research on High-speed Health Paper Transmission Control System[J]. China Pulp & Paper, 2011, 30(6): 53. 孟彦京, 李红垒. 高速卫生纸机传动控制系统研究[J]. 中国造纸, 2011, 30(6): 53.

[2] MA Wen-ming. Design and Application of Variable Frequency Drive System of Paper Machine Based on Profibus[J]. China Pulp & Paper, 2016, 35(7): 58. 马文明. 基于PROFIBUS的纸机变频传动系统的设计及应用[J]. 中国造纸, 2016, 35(7): 58.

[3] ZHANG Bing. Research on Water Level Control System of Steam Generator Based on FCS[D]. Harbin: Harbin Engineering University, 2007. 张 冰. 基于 FCS 的蒸汽发生器水位控制系统研究[D]. 哈尔滨: 哈尔滨工程大学, 2007.

[4] Sousa P, Ferreira L, Alves M. Repeater vs. bridge-based hybrid wired/wireless profibus networks: acomparative performance analysis[C]. Prague: 11th IEEE International Conference on Emerging Technologies and Factory Automation (ETFA′06), 2006.

[5] MENG Yan-jing, YIN Hai. Design of paper machine communication test system based on ABB ACS800 converter[J]. Electric Machines & Control, 2011, 38(8): 57. 孟彦京, 尹 海. 基于 ABB ACS800 变频器的纸机交流试验系统设计[J]. 电机与控制应用, 2011, 38(8): 57.

(责任编辑:马 忻)

DesignandApplicationof4400/600PaperMachineDriveControlSystemBasedonProfibus-DP

WU Kun MA Wen-ming*

(XijingUniversity,Xi’an,ShaanxiProvince, 710123)

According to the characteristics of fieldbus, Profibus-DP master and slave station had the function of realizing complex control system communication. SFC14 “DRD_DAT” and SFC15 “DPWR_DAT” were used to access the input/output data of the corresponding control module, The high speed transmission of paper machine electric drive data improved the data transmission rate of the whole control network and the reliability and anti-jamming of the whole control system, which satisfied the requirements of the control precision and stability of the paper machine and improved the production efficiency of the paper machine, thus enterprises obtained a good economic benefits.

drive control system; profibus-DP; communication function

ata area接受数据存储区

武 昆先生,硕士, 助教;主要研究方向:机电传动控制。

TM921.51

A

10.11980/j.issn.0254- 508X.2017.09.012

2017- 06- 05(修改稿)

西京学院科研基金项目(XJ150213)。

*通信作者:马文明,助教;主要从事机电一体化专业的教学。

(*E-mail: 987746606@qq.com)