采用湿法成形工艺制备聚烯烃碱性电池隔膜的研究

2017-10-12张丙旭侯庆喜梁志辉

张丙旭 侯庆喜 刘 苇 梁志辉

(天津市制浆造纸重点实验室,天津科技大学造纸学院,天津,300457)

·电池隔膜·

采用湿法成形工艺制备聚烯烃碱性电池隔膜的研究

张丙旭 侯庆喜*刘 苇 梁志辉

(天津市制浆造纸重点实验室,天津科技大学造纸学院,天津,300457)

以聚丙烯纤维和聚乙烯/聚丙烯双组分皮芯结构(ES)纤维为原料,采用湿法成形工艺制备匀度高、质量高的碱性电池隔膜。通过调节湿法成形和热压条件改变隔膜的内部结构,采用磺化处理方法使隔膜具有吸碱性,探索湿法成形工艺制备聚烯烃碱性电池隔膜的优化工艺。结果表明,隔膜成形的最佳热压压力和热压温度分别为0.5 MPa和135℃,纤维之间形成了多接触点的熔融结合,隔膜手抄片强度上升;聚氧化乙烯(PEO)用量为1.5%、聚乙烯醇(PVA)用量为4%和ES纤维用量为40%时,可以获得匀度和机械强度较好的隔膜;磺化后的隔膜成功接枝上磺酸基,使隔膜具备较强的亲水性。自制碱性电池隔膜的性能均符合行业标准GJB3535(1999)的要求。

聚丙烯纤维;ES纤维;湿法成形;隔膜;热压;磺化

近年来,石油资源的日益枯竭与汽车尾气对环境污染情况加重等因素,加快了各种电动运输工具的发展,其中清洁型汽车(如燃料电池汽车和电动汽车等)的研发备受关注。以充电型电池为混合动力的清洁型汽车是最有发展前景的[1],其中碱性电池以其优良的输出功率、高容量、寿命长等特点成为混合动力型汽车的电源之一[2- 4]。

在电池制造的各个环节中,隔膜起着举足轻重的作用。但是,隔膜处于电池的正负极材料之间[5],易受损,是电池中最为薄弱的部分,起着隔离电池正负极的作用,防止电池内部短路,负载电解液,允许导电离子通过,因此隔膜的品质对碱性电池放电电压、自放电率及循环寿命等都有较大影响[6-7]。隔膜应具有良好的机械强度,在电解液中有较好的化学稳定性,与电解液有良好的亲附性,对离子导电,而对电子不导电,有一定的孔隙率、合适的孔径等性能[8]。有研究表明,采用合成纤维生产的隔膜具有孔隙率高、保液率高、强度高、耐溶剂腐蚀等性能,可以满足碱性电池容量大、内阻小、放电性能要求高、贮存期长的特点,这是合成纤维成为生产碱性电池隔膜原料的原因[9-13]。

以聚丙烯(PP)纤维为例,因其优良的机械强度和耐碱性能成为制备电池隔膜的主要材料之一[14-15],但其纤维间不存在结合键,只能相互交织在一起,导致所制隔膜强度极低。若将其与低熔点纤维混合,通过热压加固使低熔点纤维熔化,纤维之间相互黏结,纸张强度得到提高[15]。其中,低熔点的聚乙烯/聚丙烯双组分皮芯结构(Ethylene-Propylene Side By Side,简称ES)纤维具有机械性能较好、耐酸碱腐蚀、绝缘性较高等特性[17-18],但Kritzer等人[19]的研究表明用聚酰胺纤维和ES纤维所制备电池隔膜的耐化学性能较差。

制备隔膜的方法主要有熔喷法、干法、湿法等。其中,熔喷法制备的隔膜纤维强度和机械强度均较低[20-21];干法制备的隔膜品质较差[22];而湿法制备的隔膜紧度高,匀度好,工艺成本低等[23-25]。申飞燕等人[23]以聚丙烯纤维和棉纤维为原料,采用湿法成形,研究了原料配比、分散剂种类、热压温度等因素对隔膜手抄纸性能的影响,但热压后隔膜的孔径和孔隙率等因素未做出做详细阐述,并且这种隔膜耐碱性较差。目前,以PP纤维和ES纤维为原料制备碱性电池隔膜的研究报导较少。

本研究采用PP纤维和ES纤维为主要原料以湿法成形抄造手抄片、采用热压加固手抄片的方法,制备高质量的碱性电池隔膜。通过控制湿法成形和热压条件改变隔膜的内部结构,然后采用磺化处理使其具有亲水性,进一步探索湿法成形制备聚烯烃碱性电池隔膜的最佳工艺条件。

1 实 验

1.1实验原料

PP纤维(密度0.91 g/cm3,耐碱损失0.88%);ES纤维(密度0.95 g/cm3,耐碱损失0.32%),复纳新材料科技(上海)有限公司;氢氧化钾、浓硫酸、正丁醇,分析纯,国药集团化学试剂有限公司;聚氧化乙烯(PEO,Mw=5000000),分析纯,美国Sigma公司;聚乙烯醇(PVA,1788),分析纯,阿拉丁试剂(上海)有限公司。

1.2主要仪器

JSM-IT300LV扫描电子显微镜(SEM),日本电子公司;RK-ZA-KWT标准纸页成型器,奥地利PTI公司;NO2571-I湿纸页压榨机,日本熊谷理机工业株式会社;2110转鼓式纸张干燥器,美国AMC公司;200F3差示扫描热量计,德国NETZSCH公司;LX101- 63热压机,中国力争鑫机械设备有限公司;Fiber Tester 912纤维分析仪、970154标准疏解器、SE 051标准厚度仪、SE 062抗张强度测定仪,瑞典L&W公司;POROLUX 100 FM毛细流孔径分析仪,比利时普罗美特公司。

1.3实验方法

1.3.1纤维性能测定

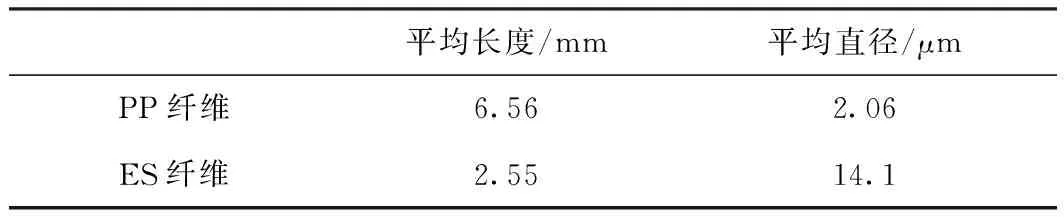

PP纤维的平均长度与平均直径通过SEM与Image-Pro Plus(IPP)分析软件测定[23]。ES纤维的平均长度与平均直径采用纤维分析仪测试。PP纤维和ES纤维的性能如表1所示。

表1 PP纤维与ES纤维的性能

1.3.2隔膜的制备

先将ES纤维和PP纤维按一定的质量配比混合(ES纤维的加入量为0~60%),再将10 g(以绝干计)混合纤维经纤维标准疏解器疏解20000转,分散形成浓度为0.5%的纤维悬浮液,接着采用标准纸页成型器抄造定量为50 g/m2的手抄片,对其进行标准压榨处理,正压5 min,反压2 min。将压榨后的手抄片进行干燥,干燥温度为94℃。干燥后的手抄片经热压加固得到碱性电池隔膜。

隔膜的磺化处理具体为:将制备的碱性电池隔膜裁成所需尺寸,置于盛有质量分数为98%的浓硫酸烧杯中,在一定的温度下对其处理一定的时间,取出处理后的电池隔膜,用去离子水反复洗涤直至其表面没有硫酸残留为止,在烘箱(90℃条件下)中烘干恒质量后取出,即可得到处理后的电池隔膜。

1.3.3隔膜的熔融温度范围测定

通过差示扫描热量仪(DSC)测定隔膜的热熔温度范围。参数设置:升温速率为10℃/min,N2流量为50 mL/min,测试范围为20~200℃。

1.3.4隔膜性能的测定

1.3.4.1 物理性能的测定

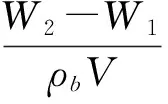

隔膜的定量、厚度和抗张指数的测定分别参照标准ISO 536 (1995)、ISO 534 (1998)和ISO1924-2(1994)。隔膜的孔径参照SJ/T 10171.10-91测定。孔隙率可以通过隔膜对正丁烷的吸收量测定[27],孔隙率(P)计算公式见式(1):

(1)

式中,P为孔隙率,%;W2为吸收正丁烷后隔膜的质量,g;W1为吸收正丁烷前隔膜的质量,g;ρb为正丁烷密度,g/cm3;V为隔膜体积,cm3。

1.3.4.2 隔膜的耐碱损失、吸碱率和吸碱高度测定

隔膜的耐碱损失、吸碱率和吸碱高度的测定分别参照SJ/T 10171.6—1991、SJ/T 10171.7—1991和GB/T 461.1—191989进行。

1.3.5隔膜的傅里叶变换红外光谱(FT-IR)分析

采用KBr压片法进行FT-IR分析。扫描范围4000~370 cm-1,分辨率4 cm-1,扫描16次。

2 结果与讨论

2.1纤维原料配比对隔膜性能的影响

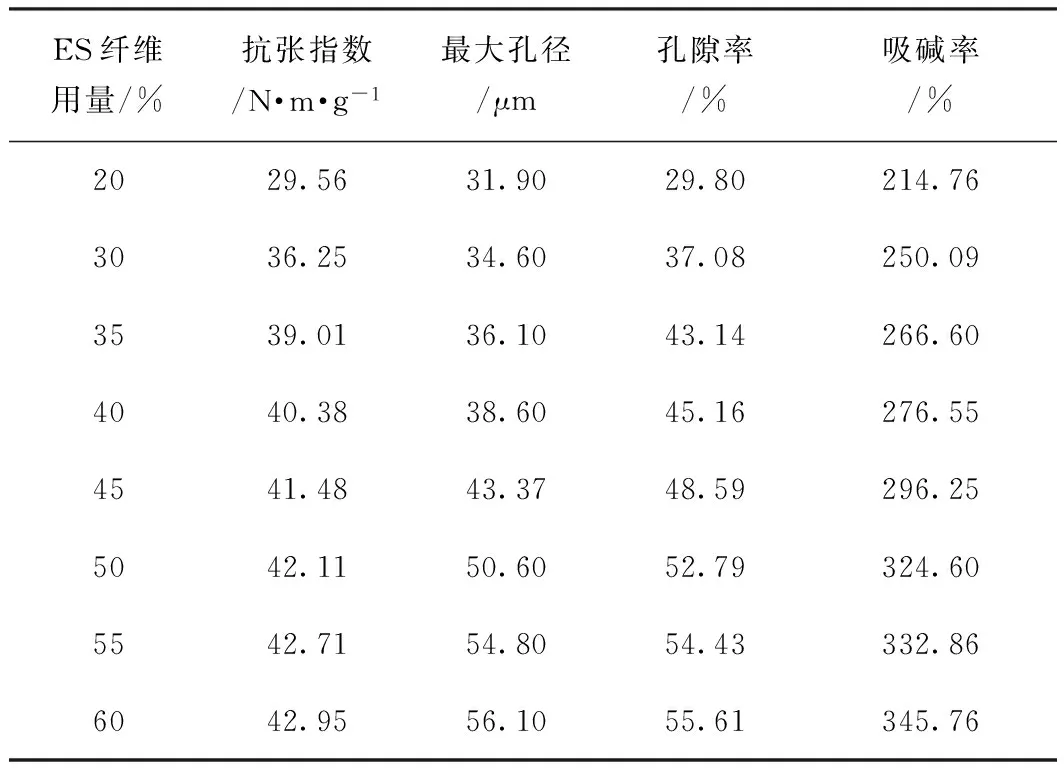

表2为ES纤维用量对隔膜性能的影响。由表2可以发现,隔膜的抗张指数、最大孔径、孔隙率和吸碱率均随着ES纤维用量的增加呈上升趋势。隔膜的强度主要来自ES纤维皮层熔化后的黏结作用。这是由于ES纤维受热在纤维交叉点处产生黏结,随着其用量的增多,黏结点增多,这就改善了隔膜的强度。而吸碱率、最大孔径和孔隙率的增大是由于ES纤维平均直径要高于PP纤维的平均直径,随ES纤维用量的增加,纤维与纤维间的孔隙增大。根据行业标准GJB 3535(1999)的要求可知,隔膜的最大孔径要求为50 μm以下。综合考虑隔膜的抗张指数、最大孔径、孔隙率和吸碱率等因素,选择ES纤维加入量在40%时较佳。

表2 ES纤维加入量对隔膜性能的影响

注 PEO用量1.5%,热压温度135℃,热压压力0.5 MPa。

2.2分散剂PEO用量对隔膜抗张指数的影响

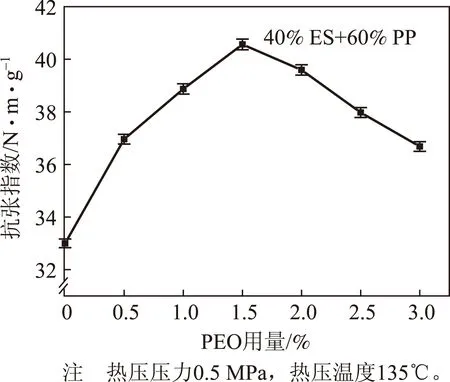

PP纤维较长并且密度小,易漂浮在水面上发生絮聚,与ES纤维不能均匀的混合,在成形过程中容易造成ES纤维在下,PP纤维在上的分层现象,所得隔膜手抄片匀度较差,隔膜强度较低。根据行业标准GJB 3535 (1999),隔膜的抗张指数需达到40 N·m/g以上的要求。所以,本实验选择添加分散剂PEO改善手抄片匀度,以提高隔膜强度。PEO用量对隔膜抗张指数的影响如图1所示。由图1可以发现,PEO用量小于1.5%(相对于绝干浆料,以下同)时,PEO的加入可以提高隔膜的抗张指数;当PEO用量超过1.5%时,隔膜的抗张指数随着PEO的加入而降低。这是由于PEO加入水中后,纤维悬浮液的黏度提高,分散在悬浮液中纤维运动受阻,使得纤维不易絮聚,分散性提高,成形后的网状结构更加均匀,纸张的整体交织能力和强度均增加;但纤维悬浮液的黏度随PEO用量继续增加而急剧上涨,延长了抄造过程中的滤水时间,导致PP纤维在上网成形过程中重新聚集,引起隔膜强度的降低[23]。所以PEO用量在1.5%时较佳。

图1 PEO用量对隔膜抗张指数的影响

2.3黏结剂PVA用量对隔膜性能的影响

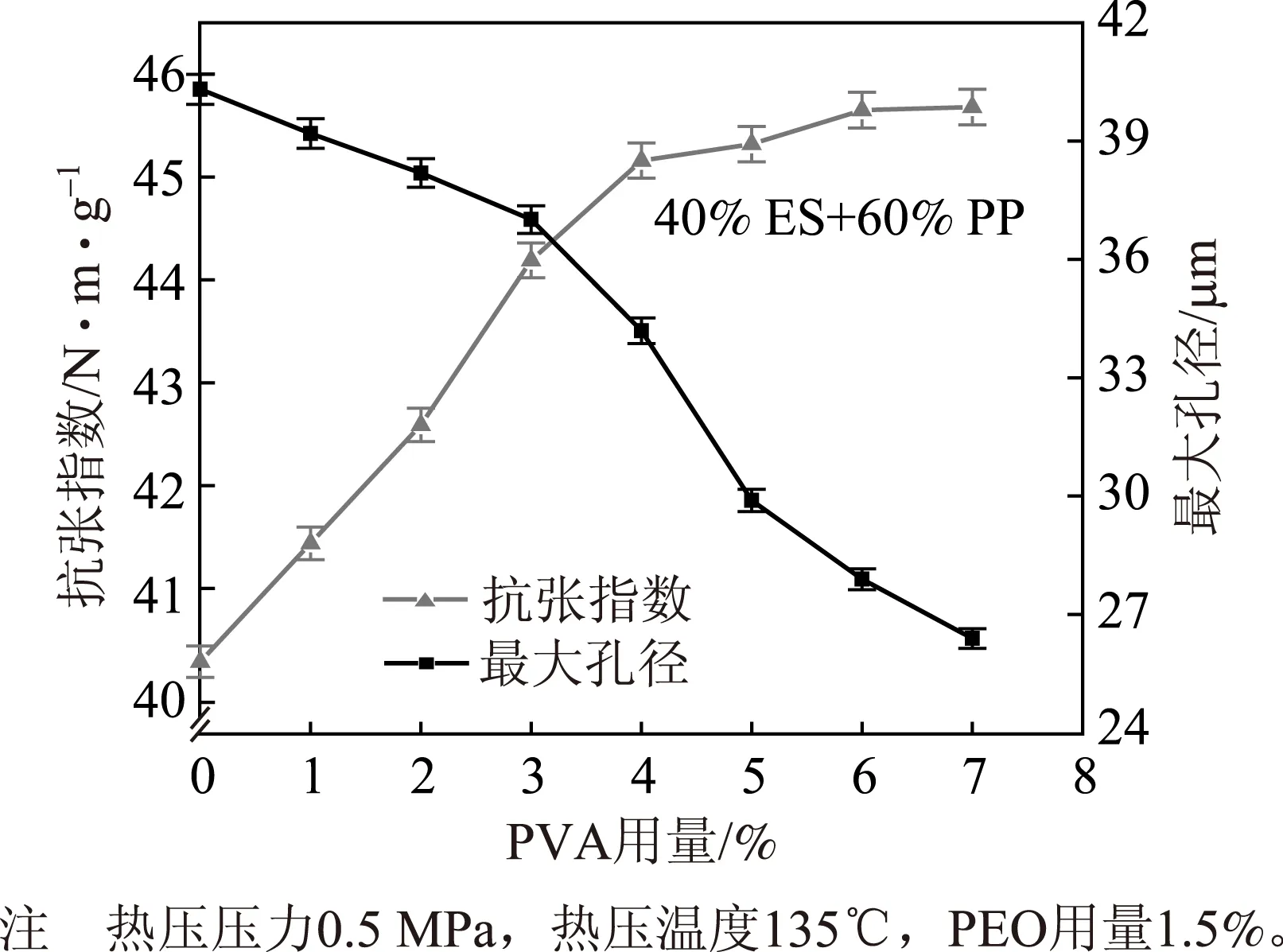

PP纤维和ES纤维均不具有亲水基团,导致隔膜吸液保液能力较弱,本实验以浓硫酸处理隔膜以提高其亲水性,但磺化处理后隔膜的抗张指数会低于行业标准40 N·m/g。此外,PP纤维和ES纤维表面较光滑,纤维之间的交织能力较弱,而PVA具有独特的强力黏接性、耐溶剂性等,PVA的加入可以有效改善纤维之间的交织能力[23],增大隔膜的机械强度。PVA用量对隔膜的性能影响如图2所示。由图2可以看出,隔膜的抗张指数随着PVA用量的增加而增加;而隔膜的最大孔径随着PVA用量的增多而急剧下降。这是因为在一定的热压条件下,PVA将会发生熔融,纤维与纤维间形成更多的黏接点,使得隔膜的强度提高[23],孔隙降低,进而导致最大孔径降低。根据GJB 3535 (1999)可知,隔膜的最大孔径范围在30~50 μm,而隔膜抗张指数在PVA用量超过4%时(相对于绝干浆料)变化不明显,所以选择PVA用量在4%左右较佳。

图2 PVA用量对隔膜抗张指数与最大孔径的影响

2.4隔膜最佳热压条件的确定

2.4.1隔膜热压处理压力的选择

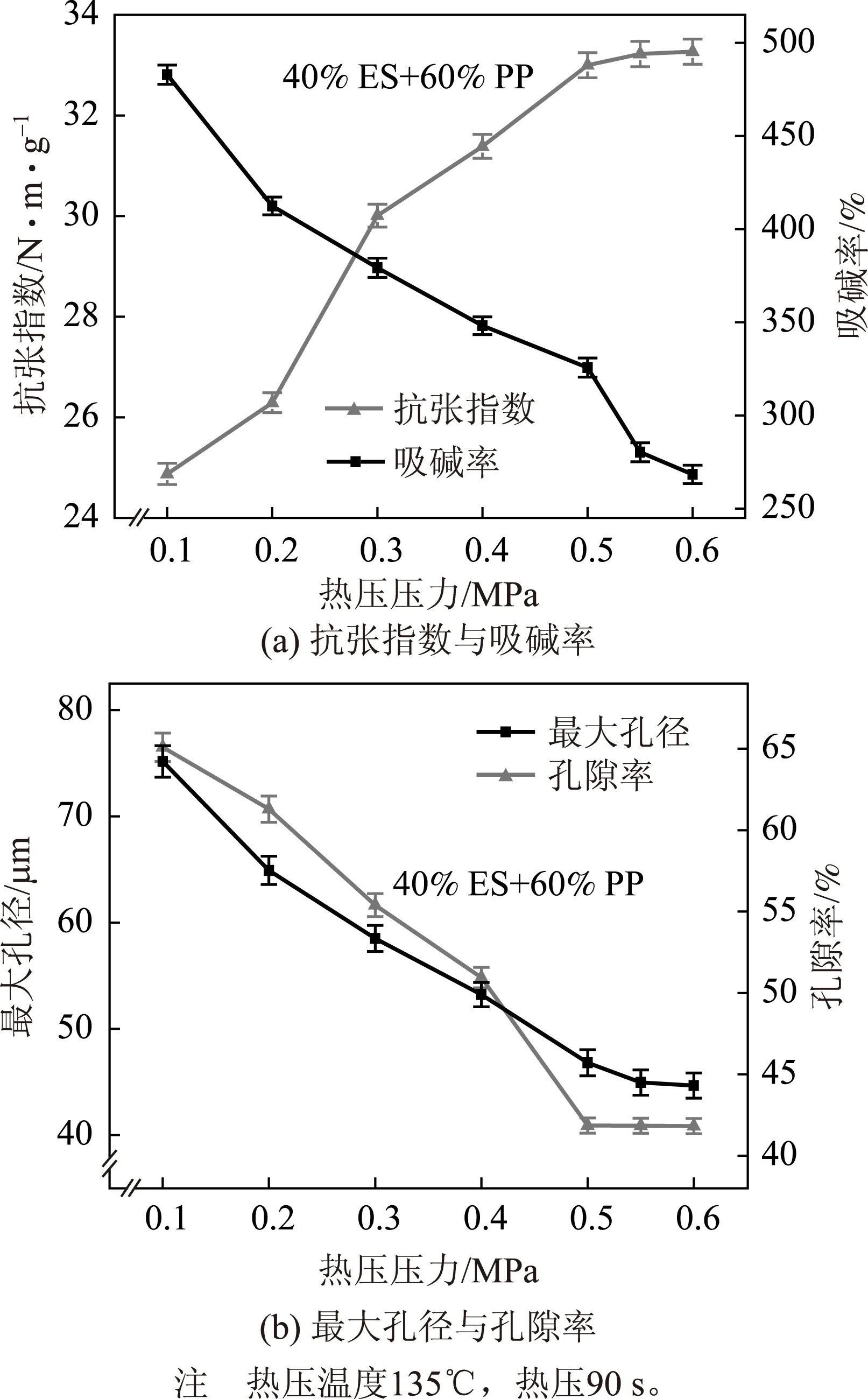

图3 热压压力对隔膜性能的影响

有研究表明,在130℃左右时,ES纤维皮层的聚乙烯发生部分熔化[16,28-29],故选择135℃作为热压温度。本实验研究了热压压力对隔膜性能的影响,如图3所示。由图3(a)可以发现,随着热压压力的增加,隔膜的抗张指数不断上升;而吸碱率则逐渐降低。由图3(b)可以看出,隔膜最大孔径和孔隙率随着热压压力的增加而降低。在热压压力0.5 MPa时,隔膜的抗张指数达33.0 N·m/g;而隔膜的最大孔径和孔隙率也分别达40.91 μm和45.71%。这可能是因为在ES纤维含量固定时,热压压力的增大会使得隔膜手抄片中纤维间的黏结点数量增多,纤维与纤维之间黏结面积增多[30],即纤维之间的有效黏结作用得到加强,从而导致隔膜的抗张指数增加。由于纤维间的黏结点数量增多,纤维与纤维之间黏结面积增多,使得隔膜的孔隙率和最大孔径降低,减少了碱液进入隔膜空间,引起了隔膜吸碱率的降低。热压压力超过0.5 MPa,隔膜的抗张指数、最大孔径和孔隙率不再发生明显变化。这是因为纤维间的黏接点已趋于饱和,此时热压压力对抗张指数、最大孔径和孔隙率的影响较小。

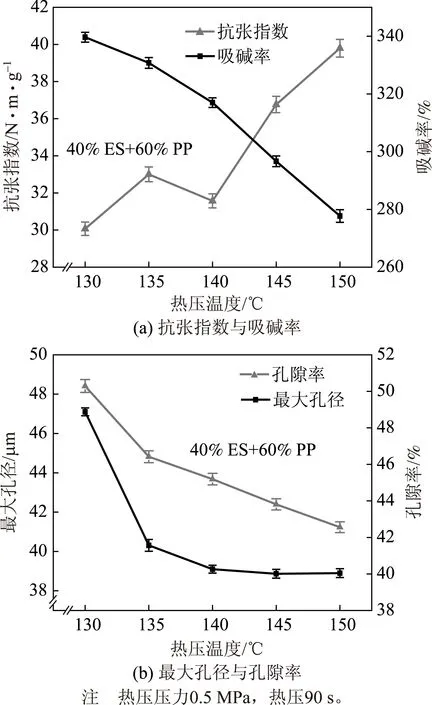

2.4.2隔膜热压处理温度的选择

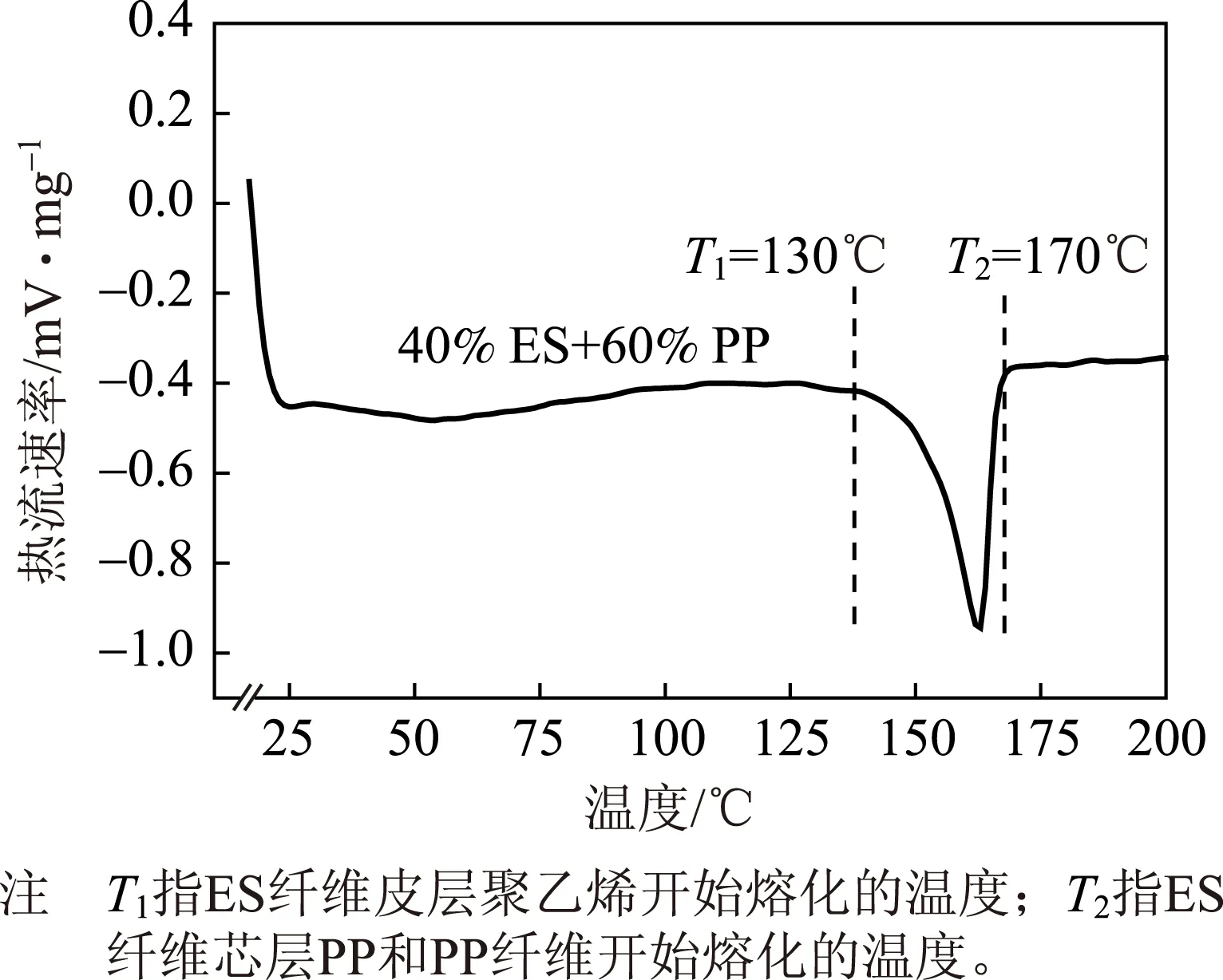

隔膜的强度是利用ES纤维表层开始熔化,使PP纤维和ES纤维黏结到一起,且随着温度的升高,ES纤维熔化程度加大,甚至温度更高,PP纤维也将进一步熔化,导致隔膜变成没有孔隙的薄膜。因此有必要测定隔膜的DSC曲线,用以判断隔膜的加固温度范围。

隔膜的DSC变化如图4所示。由于隔膜是由2种成分相似的混合纤维抄造而成,因此DSC曲线变化较为平滑。从图4中可以明显看出,温度在130~170℃,隔膜从开始熔化到完全熔化,即隔膜在130℃时开始熔化,在170℃时完全熔化。温度高于170℃时,整个隔膜熔为一体,因此温度不宜过高。综合考虑隔膜的高强度、高孔隙率和高吸碱率等因素,选取130~150℃作为热压过程中温度的研究范围。并在此温度范围内确定最佳热压温度。

图4 隔膜的DSC分析图

图5 热压温度对隔膜性能的影响

热压温度对隔膜的抗张指数、吸碱率、最大孔径和孔隙率的影响如图5所示。由图5(a)可以发现,隔膜的抗张指数随着热压温度升高有一个整体上升的趋势。当温度超过130℃时,ES纤维皮层的聚乙烯开始熔化,聚丙烯纤维和ES纤维将会黏结在一起,导致隔膜的抗张指数上升;当热压温度达到135℃时,ES纤维皮层的聚乙烯大部分熔化,纤维间形成较多的黏结点,隔膜强度增加,并且纤维与纤维之间的黏结方式以“点与点”为主;而热压温度超过135℃后,ES纤维皮层的聚乙烯主体基本完全熔化,纤维间的连接方式以“片状”黏合为主,此时由于内应力的作用,纤维与纤维间形成的“片状”黏结所能承受的作用力较小[30],使得隔膜抗张指数降低。在热压温度达到140℃时,纤维间的“片状”黏合得到增强,热压温度继续升高,纤维甚至会熔为一体,形成承受力更强的薄膜。

由图5(a)和图5(b)可以发现,隔膜的吸碱率、最大孔径和孔隙率均随着热压温度的上升而呈降低趋势。这可能是由于热压温度的增加,纤维间结合变得紧密,紧度提高,隔膜的孔隙降低,导致吸碱率、最大孔径和孔隙率三者降低。

根据行业标准GJB 3535 (1999)的要求,隔膜的最大孔径在50 μm以下,而孔隙率在40%以上,从图1和图3可以确定热压压力为0.5 MPa,热压温度为135℃时隔膜的性能较好。

2.5磺化处理对隔膜性能的影响

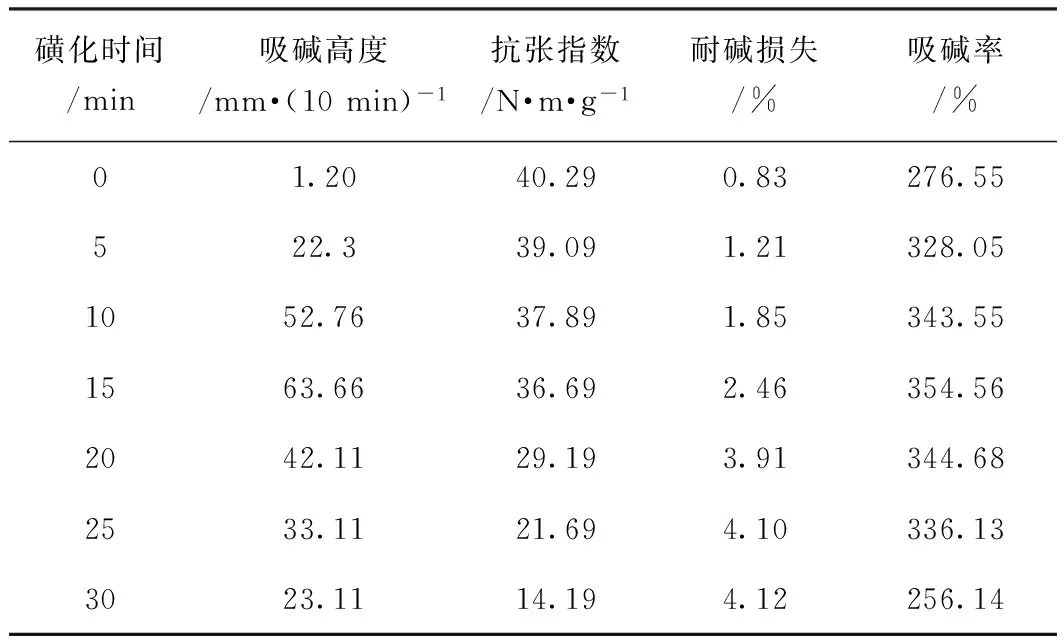

由于PP纤维和ES纤维均不具有亲水性,导致隔膜的吸碱率和吸碱高度较低,针对此问题,对隔膜进行磺化处理。磺化处理时间对隔膜性能的影响如表3所示。从表3可以看出,磺化时间小于15 min 时,隔膜的吸碱率和吸碱高度随着磺化处理时间急剧上升,在磺化处理15 min后,隔膜的吸碱率和吸碱高度随着磺化时间的延长而降低。其原因如下:磺化处理不足15 min时,不断有磺酸基接枝到隔膜的纤维上,使得隔膜的吸碱率上升;另外,浓硫酸具有腐蚀性,随着处理时间的增加,浓硫酸会对纤维有刻蚀作用,使纤维表面能提高,导致隔膜的吸碱率和吸碱高度上升;然而,磺化处理时间在15~30 min内,浓硫酸自身具有强氧化性能,继而腐蚀或碳化了隔膜的部分纤维[31],使其失去了吸收碱液的性能,导致隔膜的吸碱率和吸碱高度下降。

表3 磺化处理时间对隔膜性能的影响

注 ES纤维加入量40%,PEO用量1.5%,热压温度135℃,热压压力0.5 MPa。

隔膜的耐碱损失体现了其耐碱性,电池隔膜的耐碱性直接决定了电池的使用寿命,PP纤维和ES纤维均具有良好的耐酸碱性能。但是由表3可知,隔膜的耐碱性能随着磺化时间的增加而下降,这可能是因为在隔膜表面引入了亲水酸性基团[31],导致隔膜的耐碱性降低;由表3可知,隔膜的抗张指数随着磺化时间的延长而下降,这是由于浓硫酸使纤维表面发生了刻蚀作用,对电池隔膜纤维间黏结点产生了破坏。随着磺化时间的进一步增加,隔膜将会碳化,隔膜的抗张指数下降较为明显,所以磺化时间不能太长。

综上考虑,磺化处理时间在15 min时,隔膜的吸碱率、吸碱高度、耐碱损失和抗张指数等性能较佳。

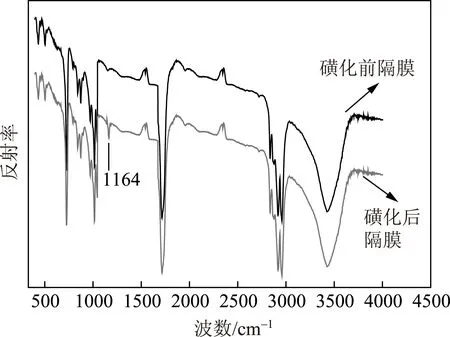

2.6隔膜磺化前后FT-IR分析

磺化前后隔膜的FT-IR如图6所示。从图6可以发现,磺化后隔膜在1164 cm-1处出现R—SO2—OH磺酸基团吸收峰。表明了磺化处理后,纤维表面引入亲水的磺酸基团,隔膜的亲水性得到提高。

图6 隔膜磺化前后FT-IR图

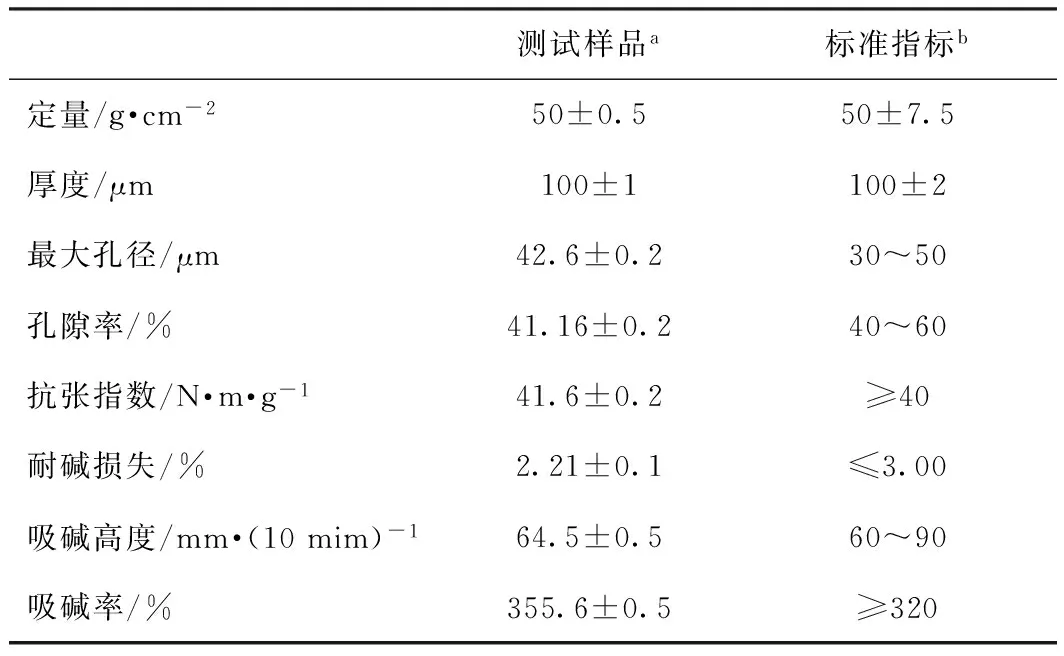

2.7隔膜的性能与行业标准的对比

最优条件下隔膜的性能与行业标准的对比如表4所示。从表4可以发现,在最佳工艺条件下,隔膜的吸碱高度为64.5 mm/10 min,抗张指数为41.6 N·m/g,耐碱损失为2.21%,最大孔径为42.6 μm,吸碱率为355.6%,孔隙率为41.16%。隔膜的性能均符合行业标准GJB3535(1999)的要求。

表4 最优条件下隔膜的性能与行业标准的对比

注a最优条件:ES纤维加入量40%,PEO用量1.5%,PVA用量4%,热压温度135℃,热压压力0.5 MPa和磺化时间15 min。b参照标准GJB 3535 (1999)。

3 结 论

以聚丙烯(PP)纤维和聚乙烯/聚丙烯双组分皮芯结构(ES)纤维为主要原料,用湿法成形工艺和热压加固的方法制备碱性电池隔膜,并确定了最佳工艺条件。

3.1ES纤维与PP纤维的平均直径相差较多,ES纤维和PP纤维用量分别为40%和60%时,隔膜的性能较佳。

3.2分散剂聚氧化乙烯(PEO)加入能有效地改善聚丙烯纤维在纤维悬浮液中的分散情况,当PEO用量为1.5%时,对纤维的分散效果最佳。黏结剂聚乙烯醇(PVA)可以增加隔膜的强度,PVA用量为4%时效果较好。

3.3隔膜强度主要依靠热压工艺使ES纤维熔化,产生黏接点使PP纤维和ES纤维黏结到一起产生强度,当热压温度为135℃,热压压力为0.5 MPa,隔膜性能较佳。另外,对隔膜进行磺化处理改善其亲水性,磺化处理时间为15 min时,隔膜的亲水性最佳。

3.4最佳条件下制备的隔膜性能符合行业标准GJB 3535(1999)的要求,其性能为:吸碱高度64.5 mm/10 min,抗张指数41.6 N·m/g,耐碱损失2.21%,最大孔径42.6 μm,吸碱率355.6%,孔隙率41.16%。

[1] Bitsche O, Gutmann G. Systems for hybrid cars[J]. Journal of Power Sources, 2004, 127(1-2): 8.

[2] Taniguchi A, Fujioka N, Ikoma M, et al. Development of nickel/metal-hydride batteries for EVs and HEVs[J]. Journal of Power Sources, 2001, 100(1): 117.

[3] Gifford P, Adams J, Corrigan D, et al. Development of advanced nickel/metal hydride batteries for electric and hybrid vehicles[J]. Journal of Power Sources, 1999, 80(1): 157.

[4] Yang Y F.Measurement of the maximum charge and discharge powers of a nickel/metal hydride battery for hybrid electric vehicles[J]. Journal of Power Sources, 1998, 75(1): 19.

[5] Guan Cong-sheng, Du Ai-ling, Yang Yu-guo. High-energy chemical power source [M]. Chemical Industry Press, 2005. 管从胜, 杜爱玲, 杨玉国. 高能化学电源[M]. 化学工业出版社, 2005.

[6] Shinyama K, Harada Y, Maeda R, et al. Effect of separators on the self-discharge reaction in nickel-metal hydride batteries[J]. Research on Chemical Intermediates, 2006, 32(5): 447.

[7] Li X, Song Y, Wang L, et al. Self-discharge mechanism of Ni-MH battery by using acrylic acid grafted polypropylene separator[J]. International Journal of Hydrogen Energy, 2010, 35(8): 3798.

[8] Jiao Xiao-ning, Yang Wen-juan, Cheng Bo-wen. Nonwoven separator for Ni-MH battery [J]. Nonwoven Technology & Technical Textiles, 2005(12): 71. 焦晓宁, 杨文娟, 程博闻. 镍氢电池用非织造布隔膜的开发[J]. 纺织导报, 2005(12): 71.

[9] Xiong M, Tang H, Wang Y, et al. Ethylcellulose-coated polyolefin separators for lithium-ion batteries with improved safety performance[J]. Carbohydrate Polymers, 2014, 101(2): 1140.

[10] Kaneko M, Kumagai S, Nakamura T, et al. Study of sulfonation mechanism of low-density polyethylene films with fuming sulfuric acid[J]. Journal of Applied Polymer Science, 2004, 91(4): 2435.

[11] Williams R C, Goettmann J A, Funk G L, et al.Wet-laid nonwoven polyolefin battery separator substrate: US, US6174826[P]. 2001.

[12] Shinyama K, Harada Y, Maeda R, et al. Suppression mechanism of the self-discharge reaction in nickel-metal hydride batteries using a sulfonated polyolefin separator[J]. Research on Chemical Intermediates, 2006, 32(5): 453.

[13] RAN Jing-hui, WANG Xi-wen, HU Jian, et al.Application of PVA Water Soluble Fiber in the Separator of Alkaline Manganese Battery[J]. China Pulp & Paper, 2008, 27(2): 18. 冉景慧, 王习文, 胡 健, 等. PVA水溶性纤维在碱锰电池隔膜纸中的应用[J]. 中国造纸, 2008, 27(2): 18.

[14] Cho J H, Park J H, Kim J H, et al. Facile fabrication of nanoporous composite separator membranes for lithium-ion batteries: poly(methyl methacrylate) colloidal particles-embedded nonwoven poly(ethylene terephthalate)[J]. Journal of Materials Chemistry, 2011, 21(22): 8192.

[15] YU Tiao-juan, LI Rong-nian, LI Hong-zhu, et al. Hydrophilic Modification of Polypropylene and the Application of Graft Polypropylene[J]. China Pulp & Paper, 2006, 25(9): 6. 余调娟, 李荣年, 李红祝, 等. 聚丙烯纤维亲水改性技术及其应用[J]. 中国造纸, 2006, 25(9): 6.

[16] LIU Xi-yi, CHEN Jun-zhi, REN Bian-lin. Study on Polyolefin Fiber Battery Separator Paper[J]. China Pulp & Paper, 2007, 26(3): 15. 刘希夷, 陈均志, 任便利. 聚烯烃纤维电池隔膜纸的研究[J]. 中国造纸, 2007, 26(3): 15.

[17] Zhao Li-jun, Liu Wen, Zhou Li-chun. Effect of hot press on physical properties of battery separator paper-base[J]. China Pulp & Paper Industry, 2016, 37(22) : 34. 赵丽君, 刘 文, 周立春. 热压工艺对聚烯烃类电池隔膜纸基物理性能的影响[J]. 中华纸业, 2016, 37(22): 34.

[18] Venugopal G, Moore J, Howard J, et al. Characterization of microporous separators for lithium-ion batteries[J]. Journal of Power Sources, 1999, 77(1): 34.

[19] Kritzer P. Separators for nickel metal hydride and nickel cadmium batteries designed to reduce self-discharge rates[J]. Journal of Power Sources, 2004, 137(2): 317.

[20] Wang Hong, Sha Chang-hong, Jin Xiang-yu. Hydrophilic polypropylene melt-blown nonwoven as Ni/MH battery separator[J]. Battery Bimonthly, 2013, 43(3): 166. 王 洪, 沙长泓, 靳向煜. 亲水熔喷聚丙烯非织造镍氢电池隔膜[J]. 电池, 2013, 43(3): 166.

[21] Takita K, Kono K, Kaimai N, et al. Microporous polyolefin battery separator: US 5922492 A[P].1999.

[22] Kurauchi H, Akazawa T.Process for producing microporous film having breakage resistance when melted: US, US 5258156 A[P].1993.

[23] Shen Fei-Yan, Zhang Xiong-fei. Study of making alkaline battery separator paper by wet papermaking[J]. Membrane Science and Technology, 2013, 33(2): 24. 申飞艳, 张雄飞. 湿法成型工艺制备碱性电池隔膜的研究[J]. 膜科学与技术, 2013, 33(2): 24.

[24] Tadokoro Y, Uesaka M, Takata Y, et al. Wet-laid nonwoven fabric for battery separator, its production method and sealed type secondary battery: US, US5888916[P].1999.

[25] LIU Jian-an, CHEN Ke-fu, LEI Yi-chao, et al. Wet-forming Papermaking of Synthetic Fiber[J]. China Pulp & Paper, 2002, 21(5): 59. 刘建安, 陈克复, 雷以超, 等. 合成纤维的湿法成形抄造[J]. 中国造纸, 2002, 21(5): 59.

[26] Wojciech Kaponek, Nadolny K. Assessment of the grinding wheel active surface condition using SEM and image analysis techniques[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2013, 35(3): 207.

[27] Liu Q, Xia M, Chen J, et al. High performance hybrid Al2O3/poly(vinyl alcohol-co-ethylene) nanofibrous membrane for lithium-ion battery separator[J]. Electrochimica Acta, 2015, 176: 949.

[28] Kritzer P, Cook J A.Nonwovens as Separators for Alkaline Batteries An Overview[J]. Journal of the Electrochemical Society, 2007, 154(5): A481.

[29] Tanaka M, Tokutake N. Alkaline battery separator and process for producing the same: US, US 6607859 B1[P]. 2003.

[30] Wang Hui-li. Study on high performance battery separator of MH-Ni battery[D]. Najing: Najing Forestry University, 2003. 王慧丽. 高性能MH-Ni电池隔膜纸的研制与开发[D].南京:南京林业大学, 2003.

(责任编辑:马 忻)

PreparationofAlkalineBatterySeparatorwithPolyolefinFibersbyUsingWet-laidProcess

ZHANG Bing-xu HOU Qing-xi*LIU Wei LIANG Zhi-hui

(TianjinKeyLabofPulpandPaper,CollegeofPapermakingScienceandTechnology,TianjinUniversityofScience&Technology,Tianjin, 300457)

The polypropylene (PP) fibers and polyethylene/polypropylene bicomponent sheath-core structure (i.e., ethylene-propylene side by side, ES) fibers were used as raw materials, and good formation and high-quality alkaline battery separators were prepared by using the wet-laid process. The internal structure of the separators was changed by adjusting the wet-laid process and the temperature as well pressure in hot-pressing process, then using concentrated sulfuric acid as sulfonation agent to treat the battery separator in order to improve the hydrophilicity of the separators. The optimum process of preparing the polyolefin alkaline battery separators by using wet-laid process was explored. The results showed that the optimum hot-pressing pressure and hot-pressing temperature were 0.5 MPa and 135℃, respectively. Because the effective bonding between fibers of the handsheet was improved, the tensile strength of the handsheet was increased. When the dosage of PEO and PVA were 1.5% and 4% (on oven-dry fibers), respectively, and the content of the ES fibers was 40%, the alkaline battery separators with well formation and high-quality could be obtained.The sulfonic acid groups were successfully grafted on the battery separators after sulfonation treatment, which made the separators possessed strong hydrophilicity. The performance of resulted separators could meet the industrial requirement of an alkaline battery separator.

polypropylene fiber; polyethylene/polypropylene bicomponent fiber; wet-laid process; battery separator; hot-pressing; sulfonation

张丙旭先生,在读硕士研究生;研究方向:主要从事特种纸的研究。

TS761.2

A

10.11980/j.issn.0254- 508X.2017.09.004

2017- 06- 08(修改稿)

*通信作者:侯庆喜,博士,教授;研究领域:清洁制浆技术与环境保护。

(*E-mail: qingxihuo@tust.edu.cn)