高温熔烧法在304不锈钢表面制备硅酸盐基陶瓷涂层的性能

2017-10-11杨宏波刘朝辉张德琪王飞

杨宏波,刘朝辉,*,张德琪,王飞

(1.陆军勤务学院军事设施系,重庆 401311;2.重庆铁马工业集团,重庆 400050;3.94786部队,江西 樟树 331200)

高温熔烧法在304不锈钢表面制备硅酸盐基陶瓷涂层的性能

杨宏波1,刘朝辉1,*,张德琪2,王飞3

(1.陆军勤务学院军事设施系,重庆 401311;2.重庆铁马工业集团,重庆 400050;3.94786部队,江西 樟树 331200)

以“硅酸钠 + 硅酸钾”溶液(质量比1∶2)为粘结剂,采用高温(800 °C)熔烧法在304不锈钢表面制备了4种陶瓷骨料含量不同的硅酸盐陶瓷涂层。使用扫描电镜、X射线衍射仪和热重分析仪表征了所得涂层的形貌、物相和成膜过程中的质量变化,考察了涂层的高温氧化动力学行为,探讨了涂层厚度与结合强度之间的关系,测试了涂层的抗热震性能。结果表明,以8%Al粉、6% SiC、6% B4C、4%钛白粉和4%玻璃粉制备的涂层表面平整。基体中的Fe元素与陶瓷骨料组分之间相互扩散与渗透,形成了AlB2、FexTiyOz等新的晶相。该涂层在厚度为150 μm时与基体的结合强度为26.1 MPa,经1100 °C高温氧化5 h后单位面积氧化增重量仅为0.21 mg/cm2,表现出优异的抗高温氧化性能。该涂层的热膨胀系数与金属基体最接近,因而表现出最好的抗热震性能。

不锈钢;陶瓷涂层;骨料;高温熔烧;结合强度;氧化;热膨胀系数;热震

Abstract:Four silicate-based ceramic coatings with different contents of ceramic aggregates were prepared on the surface of 304 stainless steel using a sodium silicate plus potassium silicate (mass ratio of 1:2) solution as binder by melting at a high temperature (800 °C).The morphology, phase composition and mass variation during the film-forming processes of the coatings were characterized by scanning electron microscope, X-ray diffractometer and thermogravimetric analyzer.The high-temperature oxidation kinetic behaviors of the coatings were studied.The relationship between thickness and bonding strength of coating was discussed.The thermal shock resistance of coatings were tested.The results showed that the coating prepared with Al powder 8%, SiC 6%, B4C 6%, titania 4% and glass powder 4% has a flat surface.There is a mutual diffusion and penetration between Fe element in metal matrix and ceramic aggregates, leading to the formation of new crystal phases including AlB2and FexTiyOz.The coating with a thickness of 150 μm features a bonding strength of 26.1 MPa with the steel substrate and a weight gain of only 0.21 mg per cm2after being oxidized at 1100 °C for 5 h, showing an excellent hightemperature oxidation resistance.The coating shows the best thermal shock resistance because its thermal expansion coefficient is the most similar to that of the steel substrate.

Keywords:stainless steel; ceramic coating; ceramic aggregate; high-temperature melting; bonding strength; oxidation;thermal expansion coefficient; thermal shock

First-author’s address:Department of Military Facilities of ALUP, Chongqing 401311, China

金属材料是现代工业发展的载体,随着工业技术的发展与进步,各种热端部件对金属材料的要求越来越高,不仅要具备良好的物理机械性能,而且要承受各种复杂工作条件的外界侵蚀。航空发动机涡轮叶片的进口温度常达数千摄氏度,长时间在高温环境下工作,再受到冷热剧变、腐蚀性粒子流等影响,材料表面易出现开裂、脱落等缺陷,甚至引起部件失效。单纯的金属材料很难同时满足上述要求,因此学术界围绕解决金属材料高温力学性能和物理机械性能之间的矛盾展开了一系列的研究与探索,提出了热防护涂层、高温合金、表面变形强化等处理手段,其中以热防护涂层技术最受关注[1-2]。

热防护涂层技术主要是通过等离子喷涂、气相沉积、激光熔覆等方法在金属表面制备耐热性能好的陶瓷涂层,以隔绝基体与外界热源气氛相,从而实施保护。高温熔烧法也称料浆法、浸渍提拉法,是制备热防护涂层的主要方法之一,因制备工艺简便、成本低廉、不受场地限制、涂层厚度可控等优势而成为研究热点[3]。目前关于高温熔烧法制备热防护涂层的研究主要集中于SiO2、MgO、ZrO2等陶瓷骨料的配比和改性方面,重点在使涂层可承受较高温度的同时又能与基体保持良好的结合力。然而,这些传统的陶瓷骨料均存在一定的技术瓶颈,如与基体的热膨胀系数不匹配而脱落、ZrO2存在高温烧结相变等,限制了它们的应用[4-6]。本文以硅酸盐溶液作基料,选取金属(Al粉)、碳化物(SiC、B4C)、金属氧化物(TiO2)、玻璃粉等不同类型的骨料,采用高温熔烧法在304不锈钢基体表面制备了以Al–SiC为主相的硅酸盐基陶瓷涂层,研究了陶瓷骨料的配方对涂层耐温性能的影响,为进一步提高陶瓷涂层的综合性能提供理论指导。

1 实验

1.1 材料

硅酸钠(模数3.0)、硅酸钾(模数3.2),氟硅酸钠(Na2SiF6),分析纯,天津市致远化学试剂有限公司;碳化硅(20 ~ 40 μm)、碳化硼(20 ~ 40 μm),分析纯,上海允复纳米科技有限公司;Al粉(800目)、钛白粉(1200目)、玻璃粉(800目),化学纯,廊坊蓝科化工有限公司;成膜助剂醇酯十二、分散剂KOS110、消泡剂Synde-136、非离子乳化剂OP-10,分析纯,广州市润宏化工有限公司;304不锈钢板(20 mm ×20 mm × 1.5 mm),市售,经砂纸打磨、乙醇浸洗、超声波清洗后烘干备用。

1.2 涂层制备

陶瓷骨料体系的配方见表1。称取不同含量的陶瓷骨料,混合球磨2 h(球料比1∶1,转速600 r/min),烘干后备用。配制Na2SiO3与K2SiO3的质量比为1∶2的混合型硅酸盐溶液作为粘结剂,质量分数为55.0%,再加入 28.0%陶瓷骨料、2.5%固化剂(Na2SiF6)、1.5%助剂(包括分散剂、消泡剂、成膜助剂和乳化剂)和13.0%去离子水,得到硅酸盐−陶瓷浆料。然后把浆料置于砂磨分散机中高速(1800 r/min)分散2 h,得到混合均匀的涂料体系。

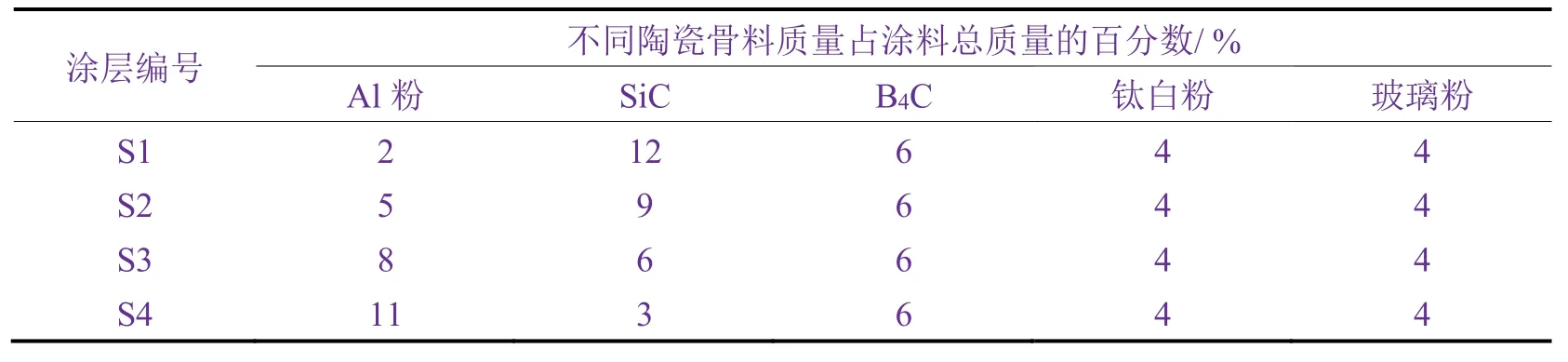

表1 4种陶瓷骨料体系的配方Table 1 Compositions of four systems of ceramic aggregates

利用高压喷枪将涂料喷涂在不锈钢板表面(空压1.2 MPa,喷涂距离300 mm,喷涂角度45°),初步得到液相的涂层。待其在室温(20 °C)下阴干后,用德国Surfix型测厚仪测量涂层的厚度,控制在120 ~ 135 μm。随后放入箱式电阻炉中以20 °C/min加热至800 °C,高温熔烧120 min后随炉冷却至室温,即得固化成型的涂层试样,根据陶瓷骨料体系配方将其分别记为S1−S4。

1.3 表征与性能测试

1.3.1 微观形貌

使用日立公司的S-3700N型扫描电镜(SEM)观察涂层的表面形貌。

1.3.2 抗高温氧化性能

将试样放入箱式电阻炉,设置不同的高温条件进行灼烧,用精度为0.01 mg的光电分析天平称量涂层试样灼烧前后的质量,分别记为m1和m2,则涂层的单位面积氧化增重量F = (m2– m1)/(2A),其中A为试样的表面积。绘制涂层的高温氧化动力学曲线,并以此分析涂层的抗高温氧化性能。

1.3.3 热稳定性

待涂层在室温下阴干后,用刮刀攫取微量(8 ~ 12 mg)粉末,采用热重分析仪(TG)在氮气氛围下以10 °C/min 从室温升温至 800 °C。

1.3.4 物相结构

使用X射线衍射仪(XRD)分析涂层高温熔烧后晶相的变化情况,扫描速率2°/min,步长0.02°/s,扫描范围 10° ~ 80°。

1.3.5 结合强度

根据YS/T 542–2006《热喷涂层抗拉强度的测定》,用FM1000型固态薄膜胶粘结试样,用材料拉伸试验机将力加载在涂层样板两端,拉伸速率1 mm/min,涂层与不锈钢基体脱落时的载荷除以样板的横截面积即为结合强度。

1.3.6 抗热震性能

将试样放入电阻炉内,在不同温度下灼烧30 min后投入冷水(25 °C)中迅速冷却,观察涂层的表面变化,然后循环灼烧、冷却。当非边角处的涂层有1/3面积与金属基体剥离时涂层失效,记录至此的循环次数,作为涂层在相应温度下的热震寿命。

2 结果与讨论

2.1 涂层的表面形貌

由图1示出的各涂层外观照片可见,S1和S4涂层均有一定程度的缺陷。前者主要表现在边缘处的剥落和严重的缩孔现象,这可能是由于S1配方的陶瓷骨料在800 °C熔融状态下热应力分配不均,导致组分之间出现缩聚;后者的局部区域出现鼓泡和孔洞,相继与基体脱离而失效。相比而言,S2和S3涂层基本保持表面平整致密,无明显缺陷,表观形貌较好。

图1 不同骨料配方所制涂层的宏观形貌Figure 1 Appearance of the coatings prepared with different compositions of ceramic aggregates

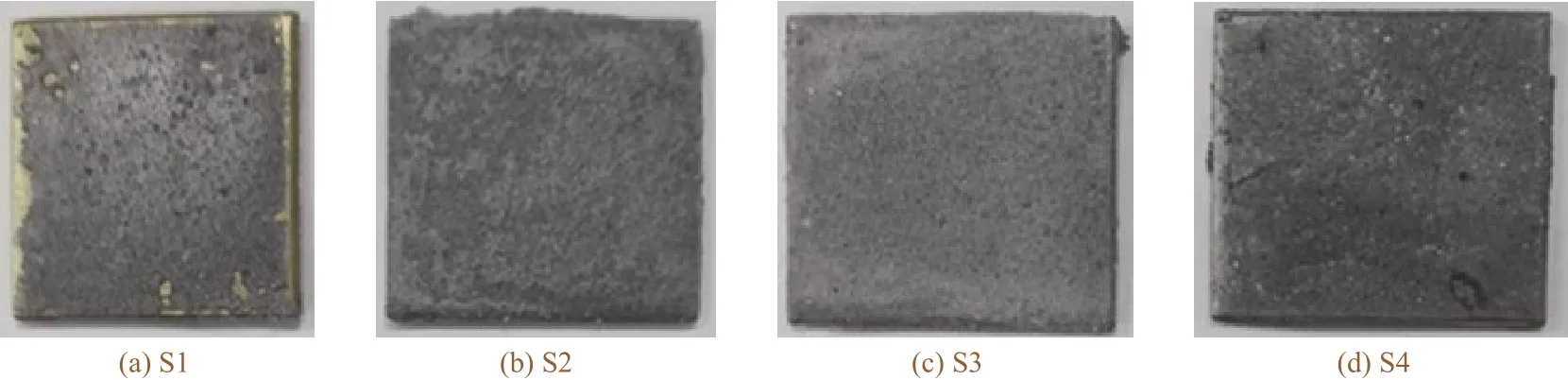

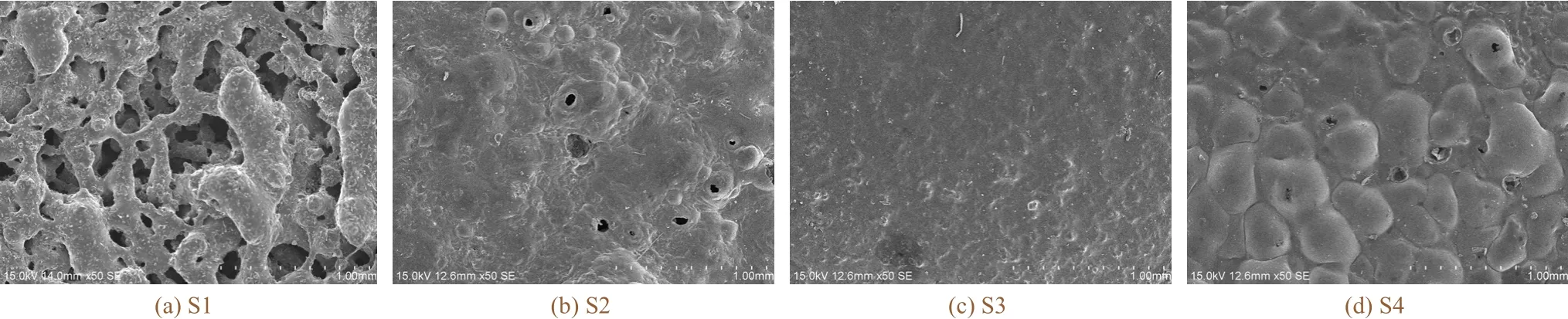

由图2可见,经过800 °C熔烧,S1涂层的陶瓷骨料因烧结作用生成了熔融态的“柱状”晶体[7],它们之间呈现纵横交织的“沟壑”形态,破坏了涂层的完整性。这些晶体可能是 Al粉高温熔化后生成的Al2O3,也可能是SiC、B4C的高温聚集体。因为玻璃料熔化后难以完全填补陶瓷晶体之间的空隙,所以S1涂层表面孔洞较多。而S2涂层表面在微观上基本保持平整,只在局部区域出现“褶皱”状的重叠,产生了少量孔洞,这可能是由于在高温作用下陶瓷组分的键合结构发生重新排列,导致形貌变化。S3涂层表面均匀完整,致密性较好,局部区域有大粒径的陶瓷颗粒凸起,这是涂层内部热应力增大的结果。S4涂层表面出现鼓泡现象,局部区域有孔洞产生,这可能是由于骨料在局部热应力的作用下产生了剪切形变。

图2 不同骨料配方所制涂层的表面微观形貌Figure 2 Surface micro-morphology of the coatings prepared with different compositions of ceramic aggregates

2.2 涂层的物相

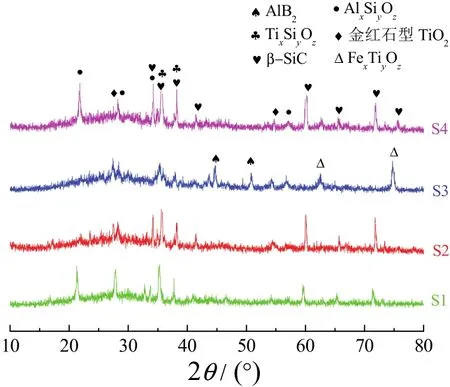

4种涂层的XRD谱图(见图3)中主要呈现AlxSiyOz、β–SiC、TixSiyOz、金红石型TiO2等晶相形式,这表明 Al粉和钛白粉在高温熔烧过程中与硅酸盐基料发生了烧结与交联,生成新的玻璃相 AlxSiyOz和TixSiyOz[8],另外SiC以β−SiC的形式存在,钛白粉的主要晶相形式为金红石型TiO2,它们构成了涂层的主体结构。相比而言,S3涂层的玻璃相衍射峰强度较低,说明其中玻璃相含量较少,而在2θ为45.2°和52.2°处检测到AlB2的衍射峰,在62.5°和75.2°处检测到FexTiyOz的衍射峰,这说明Al粉与B4C骨料在高温条件下发生烧结,而且金属基体中的Fe元素与陶瓷骨料组分之间发生相互扩散与渗透,熔烧成为新的晶体结构。

2.3 涂层的热重分析

图4显示,从室温到800 °C的过程中,涂层经历了3次较为明显的失重:第一次发生在室温至100 °C之间,失重率为7% ~ 12%,主要是溶剂中的水分大量蒸发所致;第二次发生在100 ~ 300 °C之间,失重率为5% ~ 10%,其中S1涂层的失重率最大,这一阶段的失重主要是由于硅酸盐粘结剂的凝胶过程还不完全,温度升高促进涂膜固化,而且陶瓷骨料之间填充的吸附自由水和结合水被进一步去除;第三次发生在300 °C以后,涂层的失重速率逐渐减慢,直至趋于稳定,这一阶段的失重主要是由于陶瓷骨料在高温熔烧过程中逐渐与硅酸盐粘结剂聚合交联,生成新的晶相,同时伴随着键合结构的分解、坍塌等过程。

图3 不同骨料配方所制涂层的XRD谱图Figure 3 XRD patterns of the coatings prepared with different compositions of ceramic aggregates

图4 不同骨料配方所制涂层的热重曲线Figure 4 TG curves for the coatings prepared with different compositions of ceramic aggregates

对比分析发现,经800 °C灼烧后,4种涂层的剩余固体的质量分数由大到小为S4 > S3 > S2 > S1,说明涂层的耐热性能与Al粉的含量呈正比,与SiC的含量呈反比。这是因为高温熔融状态的金属Al在陶瓷骨料颗粒之间提供了液相介质传播途径[9],有利于骨料之间相互凝聚成熔融结构,提高体系致密性,共同抵抗外界高温。SiC在高温烧结状态下与硅酸盐基料体系凝胶形成的SiO2发生化学反应[10],使材料的烧结失重明显增大,同时生成挥发性气体,给致密化过程带来不利影响,其反应过程见式(1)。

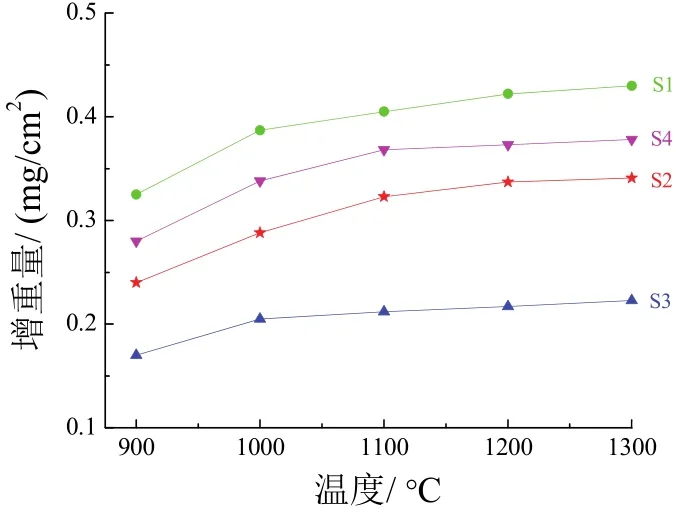

2.4 涂层的高温氧化动力学分析

将S1–S4涂层置于箱式电阻炉内,分别在900 ~ 1300 °C的梯度高温下灼烧5 h,所得涂层的高温氧化动力学曲线如图5所示。可见4种涂层的单位面积氧化增重速率均呈现先快后慢的变化趋势,曲线整体符合抛物线规律。这是因为,随着氧化过程的进行,陶瓷骨料中的Al粉、SiC等与氧气发生反应,分别生成连续、保护性优良的Al2O3和SiO2薄膜[11-12]。这层薄膜覆盖在基体表面,阻止了外界氧化性气氛的进入,使得涂层的氧化增重速率逐渐变慢。从图5还可以发现,涂层的氧化增重速率在一定程度上与陶瓷骨料中铝粉的含量呈反比,但并不是铝粉含量越高,氧化增重量就越低。S4试样虽然Al粉含量最多,但其抗氧化性能却不是最优异的,这是因为过量的Al粉会产生“聚集”效应,难以保证氧化膜均匀覆盖在基体表面,而且Al粉在高温条件下与氧结合能力也较强,反而会增大氧化增重量。S3试样的氧化增重速率最慢,经过1100 °C氧化后,其单位面积增重量保持在0.21 mg/cm2左右,基本趋于平稳,表明按该配方所制涂层具有较好的抗高温氧化性能。

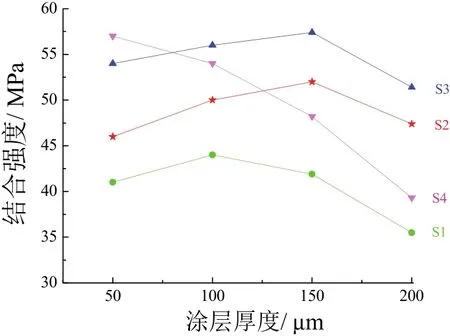

2.5 涂层厚度对结合强度的影响

陶瓷涂层在应用时除了要具备较好的耐高温性能外,还要求与基体的结合强度较高。目前,如何解决金属相和陶瓷相之间热膨胀系数不匹配带来的粘结性不强、涂层易脱落等问题,一直是金属基陶瓷涂层应用的技术瓶颈。本文考察了S1–S4涂层的厚度分别为50、100、150和200 μm时与金属基体的结合强度,结果见图6。

图5 不同骨料配方所制涂层的高温氧化动力学曲线Figure 5 Kinetic curves for high-temperature oxidation of the coatings prepared with different compositions of ceramic aggregates

图6 不同骨料配方所制涂层的厚度与结合强度的关系Figure 6 Relationship between thickness and bonding strength for the coatings prepared with different compositions of ceramic aggregates

当涂层的厚度为100 ~ 150 μm时,其与金属基体的结合强度较高,当涂层厚度大于150 μm后,结合强度出现明显的下降趋势。这可能是因为,涂层与金属基体的结合力主要是依靠陶瓷骨料在高温熔融时的粘结力提供。若涂层过厚,熔融的骨料难以扩渗至基体表面;若涂层过薄,骨料烧结引起表面缩孔或局部聚集。这两种情况均难以实现有效粘结。在4种涂层中,S1涂层的结合强度最低,即使在厚度为100 μm时,最大结合强度也只有21.0 MPa,明显小于其他3种涂层,这可能是因为其Al粉含量较少,熔融和扩散效果不好,无法在涂层与基体之间起到冶金粘合作用,所以结合强度较小。S4涂层在厚度为50 μm时的结合强度较高(为24.9 MPa),随着厚度增加,其结合强度急剧降低,这可能是由于Al粉在高温熔烧作用下向金属基体扩散的路径受阻,且在应力集中区域产生了鼓泡等表面缺陷。相比而言,当厚度为150 μm时,S3涂层与金属基体的结合强度最高。

2.6 涂层的抗热震性能

S1–S4涂层在不同温度下的抗热震性能见表2。S3涂层具有最好的抗热震性能;S2和S4涂层的热震循环次数相当;S1涂层的抗热震性能最差。可见涂层的抗热震性能与陶瓷骨料的配方有很大关系。

表2 不同温度下不同骨料配方所制涂层的抗热震性能Table 2 Thermal shock resistance of the coatings prepared with different compositions of ceramic aggregates at different temperatures

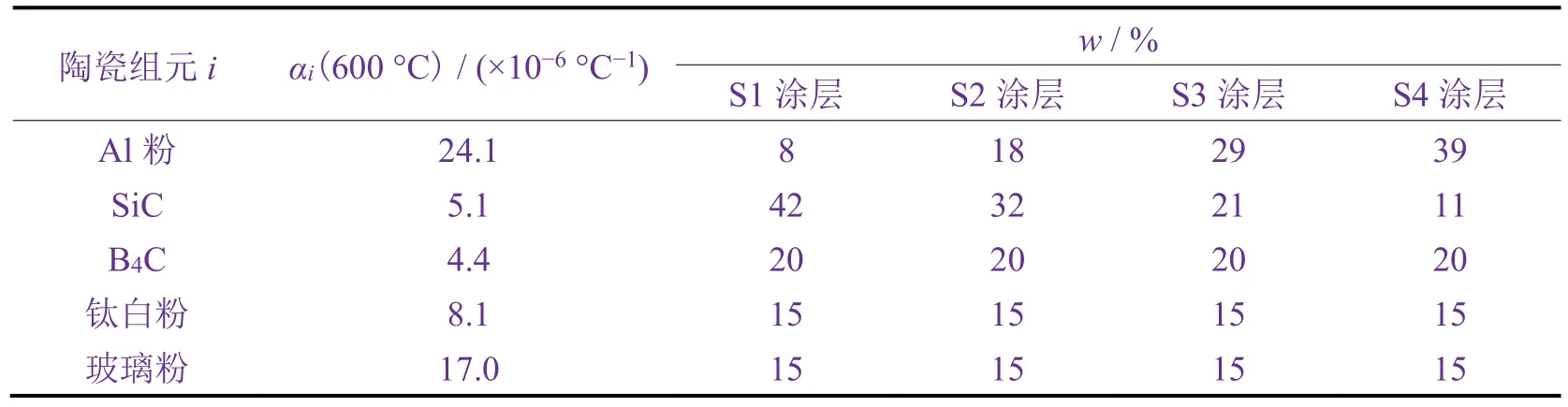

由式(2)[13]可知,当选用的陶瓷材料一定时,减小陶瓷材料与金属基体的热膨胀系数差异可以适当降低冷热循环过程中涂层的界面应力,从而提高涂层的抗热震性能。本文中涂层材料与金属基体热膨胀系数的差异主要由陶瓷骨料的配方所决定,根据多元材料的热膨胀系数计算公式[即式(3)][4,14-15]和表3中列出的 600 °C 时各骨料的热膨胀系数,算得 S1–S4 涂层的热膨胀系数依次为 8.7 × 10−6、10.6 × 10−6、12.7 ×10−6和 14.6 × 10−6°C−1。与金属基体的热膨胀系数(13.2 × 10−6°C−1)相比较,可知 S3 涂层的热膨胀系数与之最接近,因此S3涂层在热震试验时能够缓解与基体热膨胀过程中产生的应力,具有最好的抗热震性能。

其中,TτΔ为界面拉应力,Δα为金属基体与陶瓷涂层的热膨胀系数之差,ΔT为加热温度与无应力参考温度差,E和μ分别代表陶瓷涂层材料的弹性模量和泊松比。

其中,αi表示组元i的热膨胀系数,wi表示组元i的质量分数。

表3 各陶瓷组元在600 °C时的热膨胀系数及其在不同涂层中的质量分数Table 3 Thermal expansion coefficient of each ceramic component under the temperature of 600 °C and its mass fractions in different coatings

3 结论

以硅酸盐溶液为基料,选取4种陶瓷骨料配方,采用高温熔烧法在304不锈钢表面制备了硅酸盐基陶瓷涂层。由Al粉8%、SiC 6%、B4C 6%、钛白粉4%和玻璃粉4%为骨料的配方设计较为合理,所制涂层在800 °C熔烧过程中形成了AlB2、FexTiyOz等新的晶相,且保持了较高的质量剩余率,表观平整,无孔洞等缺陷产生。当厚度为150 μm时,该涂层与基体的结合强度达26.1 MPa,经1100 °C高温氧化后单位面积氧化增重量仅为0.21 mg/cm2,表现出优异的抗高温氧化性能。该涂层与金属基体的热膨胀系数最接近,能够减小热震过程中因涂层与基体之间的热膨胀系数差异所产生的界面应力,因此具有最好的热震性能。

[1]郭洪波, 宫声凯, 徐惠彬.新型高温/超高温热障涂层及制备技术研究进展[J].航空学报, 2014, 35 (10): 2722-2732.

[2]闫实.有机硅耐高温涂层的制备和防护机理研究[D].重庆: 后勤工程学院, 2015.

[3]马国强.料浆法制备SiO2系和MgO系陶瓷涂层及性能表征[D].北京: 北京化工大学, 2013.

[4]王超, 宋仁国.等离子喷涂纳米Al2O3/TiO2陶瓷复合涂层高温氧化和热震性能研究[J].材料热处理技术, 2012, 41 (14): 145-147.

[5]KARTHIK A, ARUNMETHA S, SRITHER S R, et al.High temperature corrosion resistance of silicate based nanostructured thermal barrier coatings using Al2O3–(Y2O3)ZrO2/SiO2nanocomposite [J].Surface and Coatings Technology, 2016, 292: 110-120.

[6]尹衍升, 高振民, 张景德, 等.Fe3Al/Al2O3陶瓷复合梯度涂层抗热震性研究[J].硅酸盐学报, 2003, 31 (9): 867-872.

[7]FAN Z, WANG K, DONG X, et al.Influence of columnar grain microstructure on thermal shock resistance of laser re-melted ZrO2–7wt.% Y2O3coatings and their failure mechanism [J].Surface and Coatings Technology, 2015, 277: 188-196.

[8]李烨, 李静, 张家莹, 等.有机硅高温涂料耐热性及其影响因素研究[J].稀有金属, 2013, 37 (4): 590-597.

[9]马壮, 曲文超, 李智超, 等.热化学反应喷涂Al2O3基复合陶瓷涂层的制备及其性能[J].中国有色金属学报, 2009, 19 (6): 1093-1099.

[10]武卫兵, 靳正国.碳化硅陶瓷的液相烧结及其研究进展[J].山东陶瓷, 2002, 25 (1): 14-16.

[11]张忠礼.含Al热喷涂涂层的高温表现与Al扩散机制[D].沈阳: 沈阳工业大学, 2007.

[12]武七德, 童元丰.碳化硅材料的氧化及抗氧化研究[J].陶瓷科学与艺术, 2002, 36 (1): 7-13.

[13]MILLER R A.Failure mechanisms of thermal barrier coatings exposed to elevated temperatures [J].Thin Solid Films, 1982, 95: 250-273.

[14]王磊.等离子喷涂高温防护涂层的热腐蚀、高温氧化及抗热震性能研究[D].兰州: 兰州理工大学, 2016.

[15]王东生, 田宗军, 王泾文, 等.激光重熔等离子喷涂Al2O3–13%TiO2陶瓷涂层热震性能[J].应用激光, 2010, 30 (4): 264-269.

[ 编辑:杜娟娟 ]

《电镀与涂饰》杂志微信号(ddyts1982)已开通稿件录用情况查询功能

进入电镀与涂饰微信公众号,点击下方菜单“编辑信箱→录用查询”。

注意:已经发表的稿件不会出现在查询列表中!

Properties of silicate-based ceramic coating prepared on the surface of 304 stainless steel by high-temperature melting method

YANG Hong-bo, LIU Zhao-hui*, ZHANG De-qi, WANG Fei

TG174

A

1004 – 227X (2017) 18 – 1011 – 06

2017–03–27

2017–05–04

重庆市研究生科研创新项目(CYS16238);全军后勤科研计划重点项目(BX110C016)。

杨宏波(1990–),男,湖北麻城人,在读硕士研究生,主要从事高温涂层材料的研究。

刘朝辉,博士,教授,(E-mail) z_h_liu@163.com。

10.19289/j.1004-227x.2017.18.012