某SUV车型侧踏板优化设计

2017-10-11齐刚

齐刚

(安徽江淮汽车集团股份有限公司,安徽合肥 230601)

某SUV车型侧踏板优化设计

齐刚

(安徽江淮汽车集团股份有限公司,安徽合肥 230601)

以某SUV车型侧踏板为研究对象,利用车型侧围特征孔及分缝的特点,对固定支架及侧踏板本体结构进行优化,达到消除车门开关干涉的风险,优化侧踏板支架安装工艺性,提升安装效率,同时加强侧踏板的承载性能,使踩踏时能量更加有效地传递分散,降低对侧围钣金的影响,保护车身侧围钣金的目的。

侧踏板;优化设计;特征孔

0 引言

侧踏板是安装在整车侧围处,为乘客及驾驶员上、下车提供踩踏方便的部件。随着汽车市场的发展及购买力的增加,汽车的数量逐年递增,对于SUV类车型来说侧踏板已经成为必不可少的装饰、功能件。对于现阶段市场状态来说,侧踏板多为汽车后市场精品件,车身无预留安装点,在整车不开孔的前提下,如何利用车身侧围、底盘等周边件现有工艺孔、安装孔等特征孔位布置合适的承载支架结构,来保证侧踏板在加载1 500 N力后,不出现严重变形、断裂、明显松动等现象,且相对自然状态变形量不大于6 mm,卸载后变形量不大于3 mm的要求?侧踏板本体与原车侧围采用何种配合结构,来保证外观质量以及与整车风格的融合度?这些都需要在设计过程中,对侧踏板相关部件结构进行不断的优化。

下面介绍对某SUV车型侧踏板本体、固定支架等结构的优化设计。

1 侧踏板现有设计情况

1.1 现有设计方案

1.1.1 固定支架方案

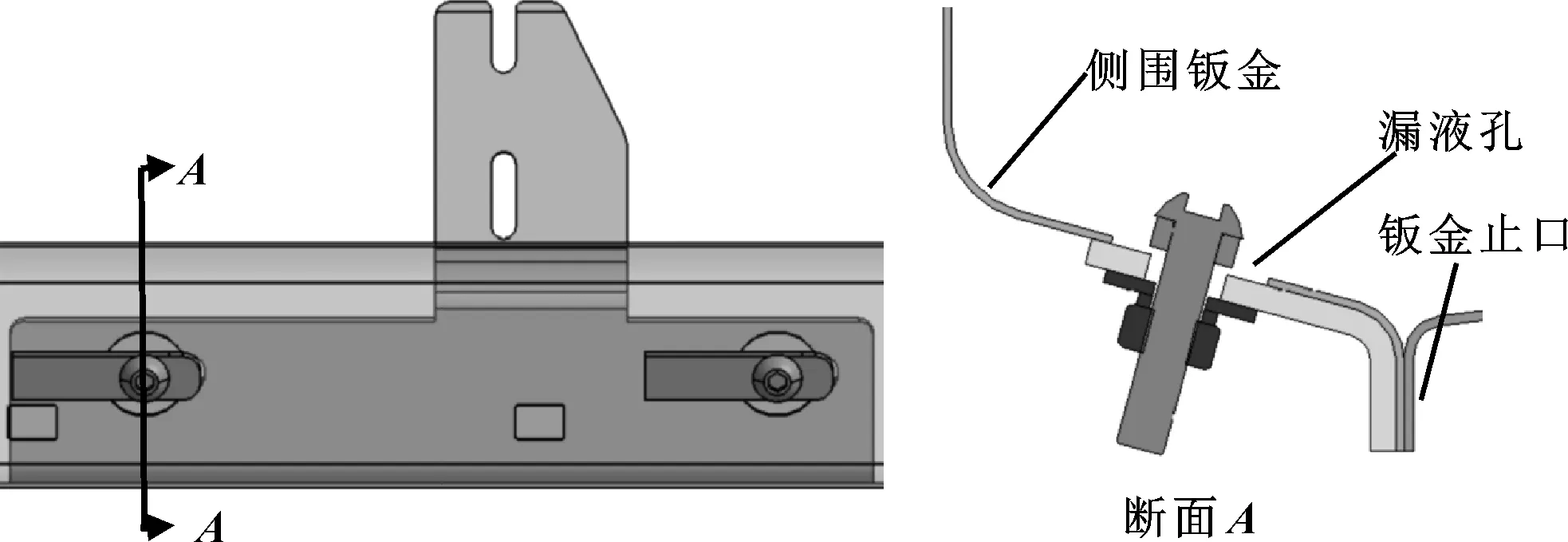

图1所示为现有侧踏板固定支架结构,包含:支架本体、L形螺栓、平垫、弹垫、固定螺母等。

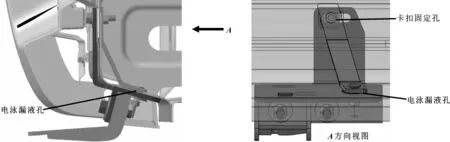

现结构利用侧围钣金上的两个电泳漏液孔布置支架固定结构,很好地避免在车身开孔而引起锈蚀的风险。如图2所示,将2个L形螺栓伸入车身电泳漏液孔腔内,将支架本体穿孔通过L形螺栓内,然后使用螺母进行紧固,使支架本体与侧围钣金贴紧型面贴合,从而达到侧踏板支架与车身连接的目的。

图1 现有侧踏板固定支架结构

图2 与侧围固定方式

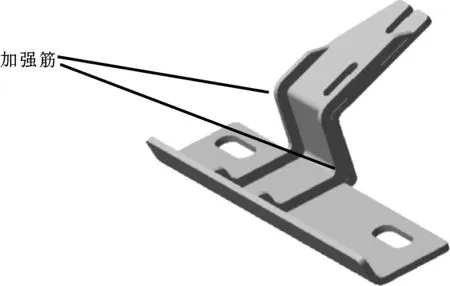

同时,为了保证支架本体的承载能力以及内侧翻边抗形变能力,在支架本体底部增加两道加强筋,如图3所示。

图3 底部加强筋结构

1.1.2 侧踏板本体方案

SUV车型侧围部分原车有前轮眉、侧围门槛以及后轮眉,其分缝状态如图4所示,前轮眉与侧围门槛分缝在侧围底部上(分缝1),后轮眉与侧围门槛分缝在侧围上部(分缝2)。

图4 SUV车型轮眉、门槛分缝

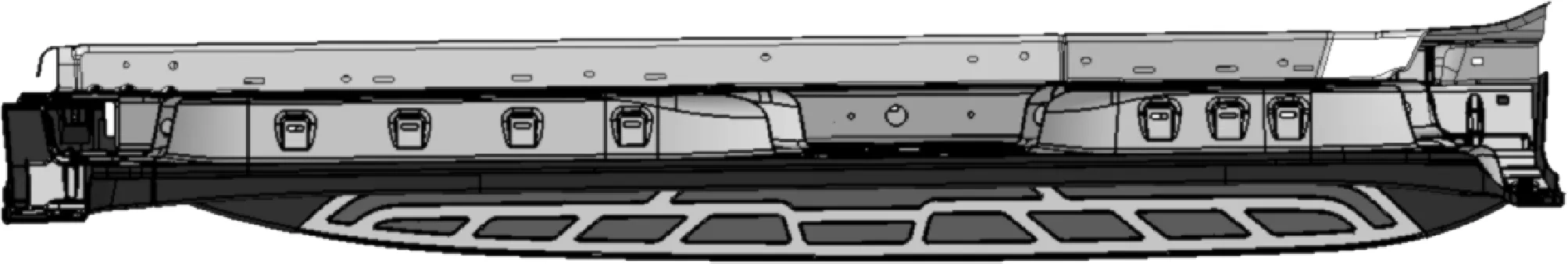

为了确保侧踏板与整车侧围配合的整体性效果以及保证侧踏板的踩踏面积,现有侧踏板本体设计方案从侧围前端一直做到侧围后端,如图5所示。

图5 现有侧踏板本体方案

现方案将原车侧围门槛拆除,保留前轮眉、后轮眉,侧踏板前端包覆住前轮眉,边界与车门裙边上部平齐(与分缝2在X向连贯),前端利用轮眉安装孔进行紧固,同时辅助3M胶进行粘接,为了保证车门打开后的视觉效果,侧踏板内侧需要伸入车门内部,后端及中间部分借用原车卡扣孔进行卡接,如图6所示。

图6 现有侧踏板踩踏面

1.2 现有技术方案的缺陷

以上所述某SUV车型侧踏板本体、车身固定支架等结构方案,设计上存在问题,主要有以下几点:

(1)侧踏板前端与原车前轮眉配合质量太差,段差在可视面,至少存在一个料厚面差,装配公差难以控制,而后轮眉处配合基本齐平,存在前、后配合面差不一致的情况;

(2)为保证外观质量,侧踏板面必须伸入车门内部,如图5所示,减小了车门开启安全间隙,易出现车门开启或关闭过程中与侧踏板干涉的情况;

(3)在踩踏踏板时,踩踏力仅靠车身漏液孔钣金及止口钣金支撑,对钣金强度要求高,长期使用易导致车身电泳漏液孔钣金变形;

(4)将固定支架安装后,车身侧围、固定支架、车门形成一个限制空间,侧踏板设计尺寸过大,安装时难以放入安装位置,与车身侧围、车门等会产生刮擦,安装工艺性差(快件验证时出现该问题)。

2 侧踏板设计方案优化

2.1 优化方案

为解决现方案中存在的问题,需要通过其他措施增强固定支架的承载能力,同时尝试一种新的侧踏板本体与车身侧围的配合方式。

2.1.1 固定支架优化方案

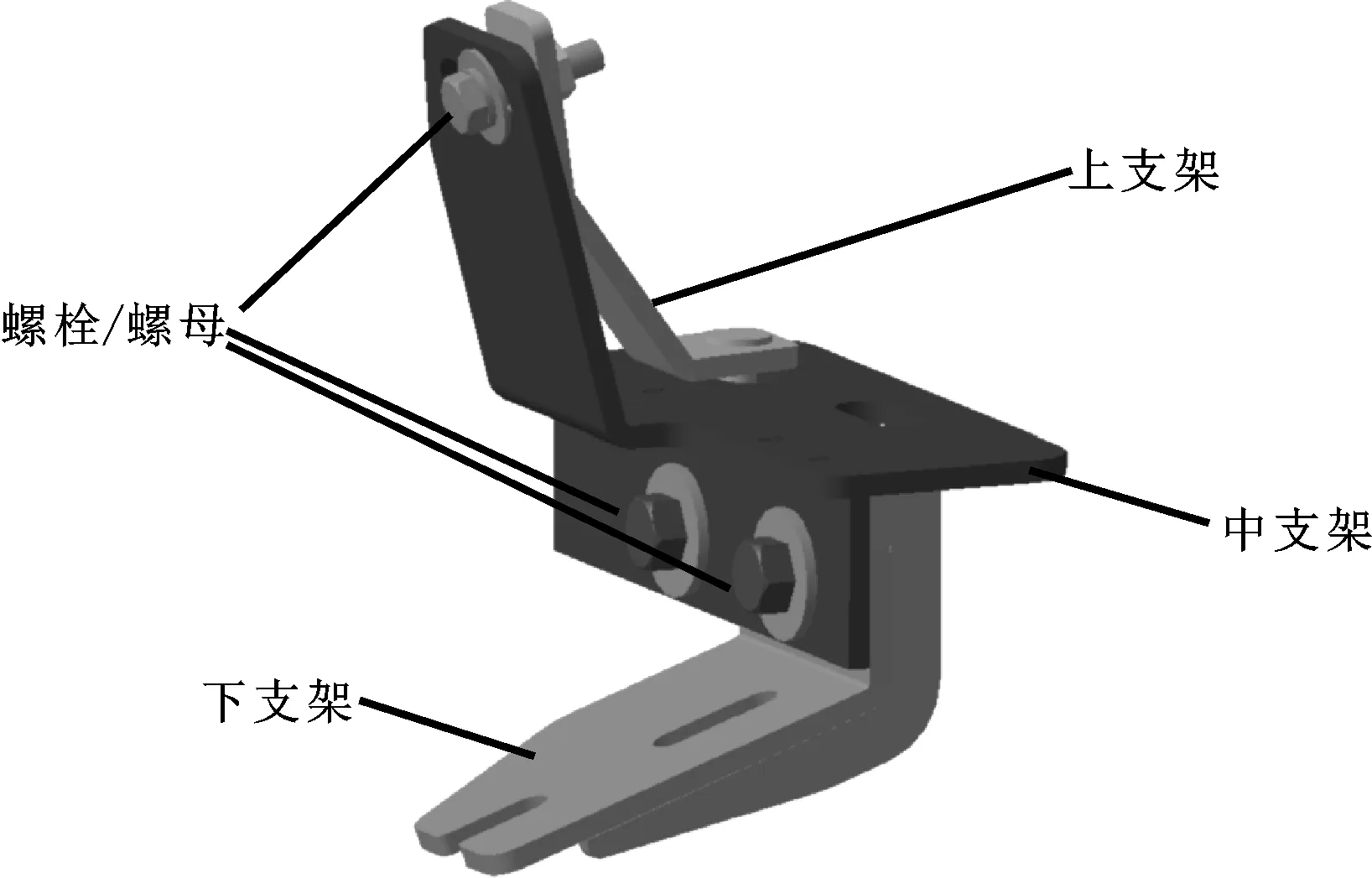

优化后支架结构如图7所示,其结构包含:上支架、中支架、下支架以及4组螺栓或螺母(用于紧固)。

图7 优化后侧踏板支架结构

优化后结构同样利用车身特征孔进行结构布置,杜绝锈蚀风险,它与车身配合结构如图8所示。中支架本体覆盖侧围下部电泳漏液孔及侧围门槛卡扣固定孔,通过上支架连接中支架两侧,下支架通过两组螺栓、螺母紧固在中支架上。

图8 优化结构侧围固定方式

优化后支架结构可以先安装上支架和中支架,待侧踏板本体安装好后,再安装下支架,这样可以避免车身侧围、固定支架、车门形成限制空间,解决侧踏板难以放入安装位置的问题,避免刮擦划伤车漆及侧踏板,提升安装工艺性。

2.1.2 侧踏板本体优化方案

鉴于前端面差和对车门开启及关闭功能的干涉影响,考虑舍弃整体式踏板方案,侧踏板新方案设计如图9所示。

图9 优化后侧踏板本体方案

侧踏板与侧围配合采用与原车一样的分缝方式,牺牲前端一部分踩踏面,踩踏面自原车分缝处开始,如图10所示。

图10 优化后侧踏板踩踏面

此方案塑料本体部分可以完全借用原车卡扣固定结构以及与前轮眉、后轮眉的搭接结构,安装可行性更高,且前、后端配合质量能保持一致,与整车造型融合度也更高。

2.2 优化效果

该SUV车型侧踏板设计优化后,解决了现有方案的缺陷,且产生了明显的效益:

(1)上支架、中支架、下支架的拆分方式,消除车身侧围、固定支架、车门形成的限制空间,解决侧踏板难以放入安装位置的问题,提升安装工艺性,避免安装过程出现刮擦,划伤车身漆面及侧踏板外表面;

(2)在踩踏踏板时,可以通过中支架转移部分踩踏力到上侧侧围钣金处,同时上支架能够将电泳漏液孔处踩踏力进行分解,传递到支架内侧,减小漏液孔钣金受到的压力,避免长期使用导致车身电泳漏液孔钣金变形的问题;

(3)消除侧踏板与原车配合面差,提升外观质量,且运用卡接结构,较3M胶粘接,间隙面差更易控制、可靠性更高;

(4)能够保证车门开启、关闭过程的安全间隙,消除干涉风险。

3 结论

某SUV车型侧踏板经过优化后,能起到诸多利好作用,既消除了车门开关干涉的风险,提升外观质量和结构可靠性,又有利于侧踏板安装操作,提升安装效率,保护原车及产品外观,同时还有助于提升侧踏板的强度性能,使踩踏时能量更加有效地传递分散,降低对侧围钣金的影响,保护车身侧围钣金。

[1]安徽江淮汽车集团股份有限公司.Q/JQ 8248 汽车侧踏板技术条件[S].

[2]全国汽车标准化技术委员会.乘用车外部凸出物:GB 11566-2009[S].北京:中国标准出版社,2011.

[3]曹渡.汽车内外饰设计与实战[M].北京:机械工业出版社,2011.

OptimizationDesignaboutNurfBarofOneCertainSportUtilityVehicle

QI Gang

(Anhui Jianghuai Automobile Group Co., Ltd.,Hefei Anhui 230601,China)

Optimization design about nurf bar of one certain sport utility vehicle was based on feature holes and points stitches of body side.The fixed bracket and the body of nurf bar were optimized to attain the goals of removing the door switch interference risk, optimizing the nurf bar installation technology, improving the installation efficiency, strengthening the bearing performance, scattering trample stress, protecting the body side sheet metal parts.

Nurf bar; Optimization design; Feature holes

U463.55

B

1674-1986(2017)09-064-03

10.19466/j.cnki.1674-1986.2017.09.016

2017-04-27

齐刚,男,本科,助理工程师,从事内外饰设计工作。E-mail:371812967@qq.com。