汽车塑料零件孔隙率的检测及控制方法

2017-10-11黄春田

黄春田

(上海实业交通电器有限公司,上海 200030)

汽车塑料零件孔隙率的检测及控制方法

黄春田

(上海实业交通电器有限公司,上海 200030)

铝合金材料代替钢材、塑料代替钢材是新的常用轻量化方法。采用注塑加工的塑料零件,零件内部易出现孔隙,这些孔隙会影响零件的机械强度。通过几个汽车玻璃升降器塑料零件的开发,介绍塑料零件孔隙率的检测方法及控制方法,为以塑代钢的轻量化零件的开发应用提供参考。

塑料零件;孔隙率;检测方法;控制方法;汽车轻量化

0 引言

随着汽车零件的轻量化应用,许多零件材料由原来的钢材改为塑料。为了达到原来零件所需要承担的负载和功能,在塑料零件的受力主体部位,势必需要增加零件的壁厚或增加加强筋。塑料零件壁厚如果过大,在注塑加工过程中,受材料特性的影响,零件内部容易出现孔隙。有些产品的试验和售后出现了塑料零件断裂的现象,特别是高低温环境使用后,塑料件出现断裂失效的故障。通过对断裂故障件进行失效分析时发现,断裂面有不同程度的孔隙存在。塑料件内部的孔隙,如果出现在关键受力部位并且体积过大,势必会减小该部位的机械强度,所以需要检测零件的孔隙和控制孔隙的大小。

1 孔隙率的标准说明及检测方法

在设计中有一款汽车零件,因为轻量化设计和快速安装的新技术要求,由原来的钢板和塑料件复合结构改为全塑料结构,材料为均聚POM,这样零件质量减小了1/2,零件成本和装配成本也有20%以上的减少。该零件属于功能件,承担着较大的负载,如果因为强度不足而变形或断裂,那么就会影响产品的功能和寿命,所以需要对零件进行孔隙检测,控制零件关键部位的孔隙率。

按照客户的标准,孔隙率要求为:D1/5%。这个要求按孔隙的面积占比和最大尺寸来定义的,D1表示孔隙的最大允许尺寸为1 mm,孔隙截面积占所在面的评估面积比例最大允许5%。零件的受力部位大多是孔隙检测的重要部位,也通常是零件壁厚较厚的部位。

孔隙率的检测方法经历了几个阶段:早期的是X光摄片检测,这种方法对于孔隙的具体几何尺寸分析不详细,只能作一个孔隙分布的定性分析;后来根据X射线的检查结果再对孔隙部位进行分层切割,通过软件分析计算孔隙的占比及尺寸,这种方法现在还广泛应用于压铸件的孔隙率检测中;最新的是CT逐层扫描分析,检测精度提高了很多。

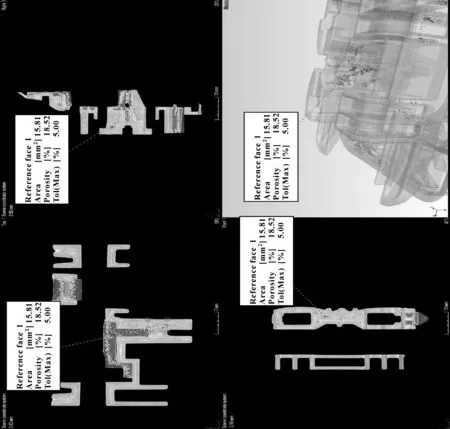

通过逐层扫描分析,可以还原零件内部孔隙的形状结构及分布位置,对孔隙的最大尺寸定义也是按其空间体积最大处来测量的,与前面两种检测方法的结果有差别,因为很多孔隙的分布是不规则的,最大尺寸处不与外形平面呈平行,这种检测方法相对要严格很多。图1所示为某一塑料零件CT扫描的影像及多个角度截面孔隙的分析。

图1 某一塑料零件CT扫描的影像及多个角度截面孔隙的分析

2 孔隙的成因分析及控制方法

孔隙的形状有缩孔和缩松两种。缩孔切开后,有明显的空腔,孔壁较为光滑,在POM材料中形成的就是缩孔;缩松切开后,有时看不到明显的空腔,而是内部材料形成密度不足的絮状腔,但经CT扫描检测可以判定为孔隙,缩松一般在加玻纤的材料中较多见。按照实际检测中孔隙产生的部位及结构,对塑料零件进行分析,可以总结一下孔隙产生部位及机制:

(1)零件壁厚不均匀,局部壁厚过厚,注塑加工时形成不均匀收缩,零件壁薄部分先冷却结晶,壁厚部分在继续结晶过程中,没有新的材料补充,在厚壁处形成缩孔,这是出现孔隙的最主要原因;

(2)零件内部结构复杂,例如方形孔洞过多(模具上的镶件过多),注塑加工过程中,胶流在镶件处形成合流困气,如果排气不顺畅及保压效果不良,就会形成孔隙;

(3)模具制作缺陷。胶口大小及位置设置不合理,排气设计不足,冷却水路不合理等;

(4)注塑工艺不良。压力、保压时间、热流道及料筒温度等设置不合理。

根据孔隙产生的原因,结合几款设计的实际产品,介绍在零件设计中减少孔隙的几个应用方法。

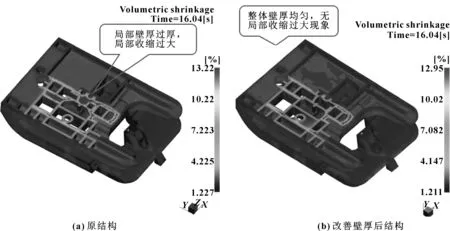

壁厚不均是产生气孔的首要原因。通过修改零件的设计,使壁厚尽量均匀,可以减少孔隙现象产生,如图2所示为某零件局部壁厚修改前后Moldflow对比;但塑料零件主要受力部位一般需要通过增加壁厚来提高强度(如图3—4所示),因此不能单纯地用减少壁厚的方法消除孔隙。零件的注塑模具设计中,胶口一般设置在壁厚最厚的部位,如果因为受结构约束胶口不能设置在厚壁处,也要尽量靠近厚壁部位,并且通过Moldflow分析软件进行分析对比,找到最优的设计方案,有效减小孔隙率。

当胶口必须远离厚壁位时,可以在模具的进胶口到零件壁厚较大部位之间增加一条壁厚较厚的通道,加宽后的壁厚大于或等于零件最大壁厚,保证注塑过程中,胶流能够很容易到达厚壁位,并且在注塑保压过程中,流动的塑料可以充分保压到厚壁位,达到改善孔隙的效果。在零件厚壁处到进胶口间增加胶道示意图如图5所示。

图2 零件局部壁厚修改前后Moldflow分析对比

图3 筋根部原始状态,常规壁厚 图4 筋根部加宽处理,加宽后的厚度不小于零件最大壁厚

图5 在零件厚壁处到进胶口间增加胶道示意图

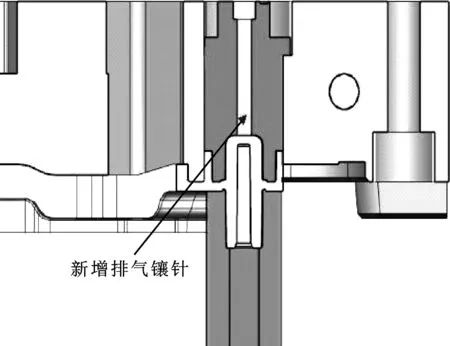

模具内的镶件是一些零件结构需要,不可能随意改变位置及尺寸,但镶件的锐角部分尽量采用圆角过渡,减小注塑加工过程中胶流阻力,同时保证镶件处的排气效果,如图6所示。对于零件面积较大者,模具各个部位温度均匀,对于零件成型后的翘曲变形和内部孔隙都有较大影响,需要在模拟分析和实际加工试制过程进行重点检查,保证模具各个部位温差尽量小,以保证注塑加工质量。

图6 新增排气镶针结构(白色部分为零件截面)

对于注塑工艺以及注塑设备方面的问题,则较容易发现和实施。零件试制过程中,调整不同的工艺参数,主要提高注塑压力、降低进胶速度、调整保压等。通过对比孔隙的改善效果,反复校正,还可以用不同的设备进行调试,找到最优的工艺参数和设备参数,可以有效减少孔隙率。

3 结束语

现在有的体积较厚塑料零件采用微孔注塑的工艺,特别在零件内部形成均匀的微孔,在保证零件强度及功能的情况下,进行零件轻量化。但作者主要是从非主观的设计缺陷方面着手来阐述塑料零件孔隙成因和控制方法。针对不同的产品,可能还会有更多的孔隙现象,但成因大多属于上面分析的原因。参考文中给出的控制方法,孔隙现象应该都可以得到有效改善。

[1]何方成,史亦韦.树脂基复合材料孔隙率超声表征技术研究[J].航空材料学报,2006,26(3):355-356. HE F C,SHI Y W.Ultrasonic Characterization of Porosity in Fiber-reinforced Composites[J].Journal of Aeronautical Materials,2006,26(3):355-356.

DetectionandControllingMethodofAutomotivePartsPorosity

HUANG Chuntian

(Shanghai SIIC Transportation Electric Co.,Ltd.,Shanghai 200030,China)

Aluminum alloy instead of steel, plastic instead of steel are commonly used lightweight method. Plastic parts made by injection molding processing are prone to appear internal porosity, these porosities will affect the mechanical strength of parts. Through several automotive window regulator plastic parts development cases, the detection method and control method of the porosity in plastic parts were introduced. It provides reference for the development and application of lightweight plastic instead of steel parts.

Plastic parts; Porosity; Detection method; Control method; Automotive lightweight

U465.4+1

B

1674-1986(2017)09-054-03

10.19466/j.cnki.1674-1986.2017.09.013

2017-04-20

黄春田(1972—),男,本科,工程师,主要从事汽车玻璃升降器产品的研发。E-mail:hct800@163.com。