某车型智能内后视镜支架结构优化

2017-10-11董少君曹军涛

董少君,曹军涛

(安徽江淮汽车集团股份有限公司,安徽合肥 230011)

某车型智能内后视镜支架结构优化

董少君,曹军涛

(安徽江淮汽车集团股份有限公司,安徽合肥 230011)

以某车型智能内后视镜支架为研究对象,对固定支架结构进行优化,采用“扁平形”固定支架结构,使智能内后视镜安装能够通过前档机器人打胶工序,实现智能内后视镜安装流水线作业,提高整车生产效率,满足批量生产要求;同时增加紧固螺钉,加强支架固定强度。

智能内后视镜支架;支架结构优化;紧固螺钉;线束卡爪

0 引言

智能内后视镜不仅可供驾驶员观察车辆正后方的道路情况,并且拥有行车记录、蓝牙、导航、视频播放等功能,给驾驶带来更多的智能体验。内后视镜支架本体是将智能内后视镜安装固定在前挡风玻璃的一种连接机构。以一种MPV车用智能内后视镜支架的结构设计为例,旨在设计一种造型美观、将智能内后视镜运用在汽车上、以提高驾驶舒适性和安全性的支架结构。

目前车用智能内后视镜主要通过后期加装的形式进行装车,如4S店、改装厂等。而汽车厂是通过生产流水线作业,而在安装后视镜之后需要采用机器人完成打胶工序。如要标配智能内后视镜,需要此工序。由于机器臂与后视镜的横向距离较小,而智能内后视镜较普通后视镜的体积要大很多,无法通过机器人打胶生产线,因此无法满足批量生产的要求。

下面介绍对某车型智能内后视镜固定支架结构进行优化的过程。

1 普通内后视镜支架现有结构

1.1 现有设计方案

现有的MPV车用内后视镜一般为卡环结构,如图1所示,主要由铝合金本体、卡环以及安装螺钉3个部分组成。通过螺钉将后视镜与支架连接,然后将整体通过卡环卡接在前挡风玻璃滑块上进行固定。

图1 现有内后视镜装配图

1.2 现有技术技术方案的缺陷

(1)汽车生产制造过程中,先将后视镜安装在前挡风玻璃上,然后将前挡风玻璃放入机器人打胶工位进行打胶,机器臂转盘与玻璃的纵向高度尺寸为95 mm,机器臂枪口与玻璃滑块中心距离为100 mm(位置不变),普通的内后视镜高度为85 mm(镜面放平),后视镜宽度为70 mm(横向),不会产生干涉,满足要求;智能内后视镜高度为95 mm,后视镜宽度为90 mm,产生干涉,不能满足要求。因此,智能内后视镜无法进行生产线装车。

(2)智能内后视镜集成度高,质量比普通内后视镜大很多,一般为1.5~2.5 kg,因此,采用普通方式直接卡接不能实现完全固定,容易产生松动和振动。

(3)智能内后视镜带线束,线束外露无固定,线束易磨损并产生异响,同时影响整车美观性。

2 智能内后视镜支架优化结构

2.1 优化方案

(1)优化方案采用“扁平形”固定支架。所谓“扁平形”就是物体的厚度与宽度比值小于1/2。采用此种结构,现将原有支架高度降低4 mm,同时将支架固定端长度减小3 mm,形成扁平状,这样后视镜的整体高度降低7 mm,为88 mm(<95 mm),能够解决汽车生产过程中机器人打胶问题,能够使智能内后视镜批量安装;

(2)优化方案通过增加紧固螺钉对弹片进行挤压从而加强支架的固定,能够解决智能内后视镜在整车行驶过程中的松动和振动隐患;

(3)优化方案使用线束卡爪,能够按照线束走向固定线束,无须增加盖板进行遮盖,减少成本,安全而美观。

2.2 方案的具体实施

优化后的智能内后视镜示意图如图2所示。

图2 “扁平形”支架装配图

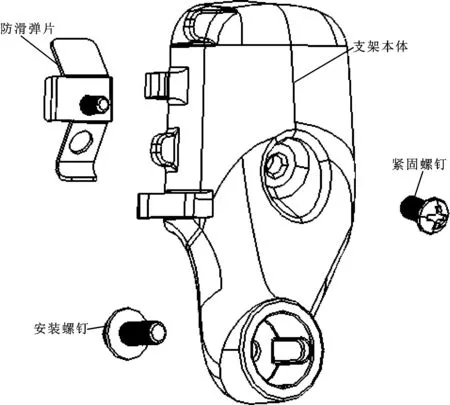

优化后的支架爆炸图如图3所示,从爆炸图可以看出所属支架总成主要由支架本体、防滑弹片、紧固螺钉、安装螺钉组成。

图3 “扁平形”支架爆炸图

各部件装配关系及作用:

(1)支架本体安装于前挡风玻璃滑块上,作为安装后视镜的主结构,将后视镜与前挡风玻璃进行衔接;

(2)防滑弹片安装于支架本体上,与紧固螺钉配合,保证支架本体不松动;

(3)安装螺钉连接支架与后视镜,固定后视镜。

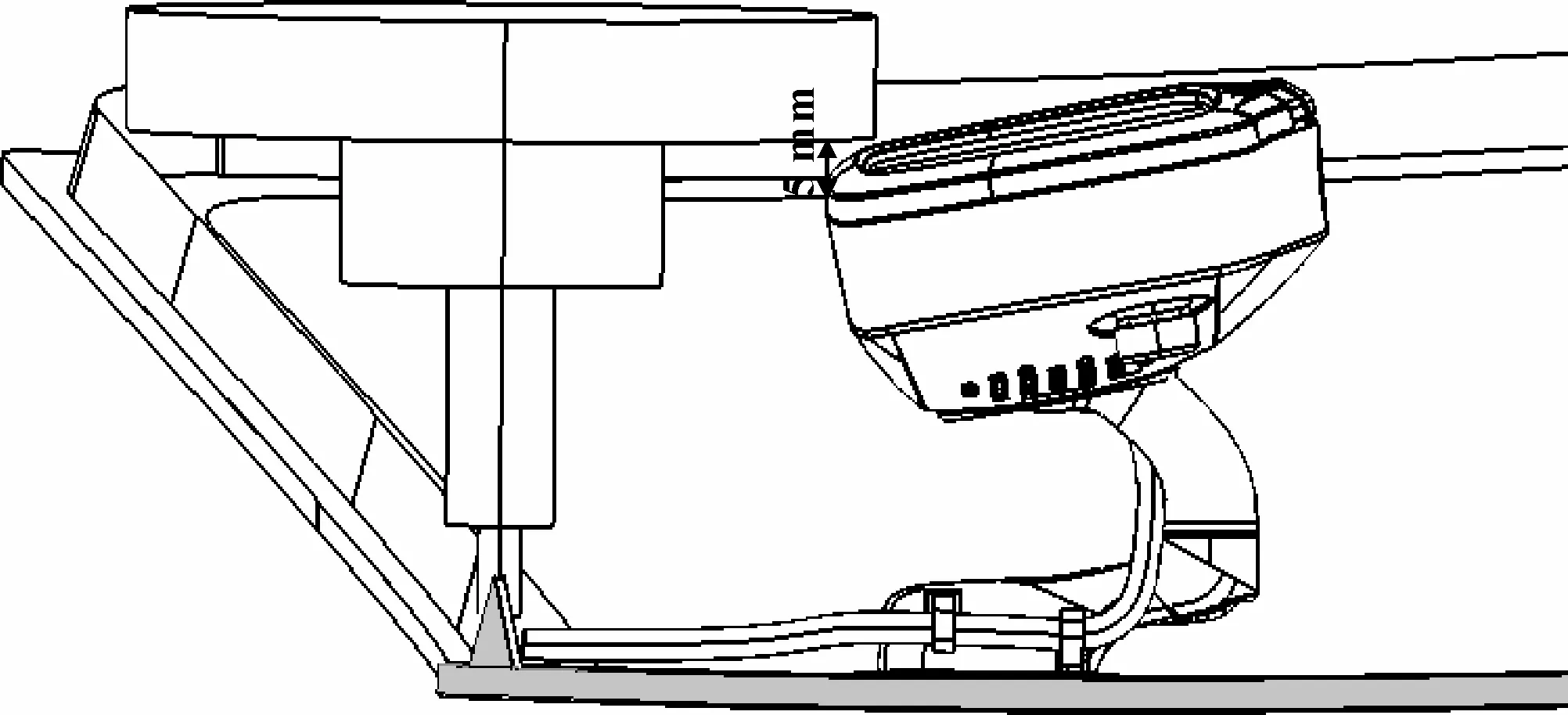

优化措施一:优化方案结构通过采用“扁平形”固定支架,能够解决汽车生产过程中机器人打胶问题,如图4所示,通过数模分析,机器臂转盘与智能内后视镜最小间隙为5 mm,并通过生产线进行测试,机器臂打胶不会产生干涉,能够使智能内后视镜批量安装。

图4 机器臂打胶装配面

优化措施二:优化方案结构通过拧紧紧固螺钉(如图3所示)、螺钉挤压弹片、弹片压紧前挡滑块(如图5所示)、从而产生摩擦力加强支架的固定,能够解决智能内后视镜在整车行驶过程中的松动和振动隐患。装配结构如图5所示。

图5 智能内后视镜支架与前挡风玻璃装配断面图

说明:

(1)玻璃滑块的安装及作用:玻璃滑块与前挡风玻璃通过粘胶固定,主要用于后视镜支架的固定;

(2)弹片与玻璃滑块的连接方式:通过摩擦接触,无直接连接;

(3)弹片与智能内后视镜、紧固螺钉与智能内后视镜均无连接。

优化措施三:优化方案使用线束卡爪,在支架本体侧边增加两个开口相反的卡子(如图6所示),线束穿过两个卡子,并按照线束走向进行固定,无须增加盖板进行遮盖,减少成本,安全而美观。

图6 线束卡爪结构图

2.3 改进方案带来的有益效果

改进方案的主要效益是“扁平形”固定支架结构实现汽车制造厂批量生产需求。所使用的“扁平形”固定支架结构通用性强,可以应用于各种乘用车车型,后期开发新产品时借用性强,节约了开发周期、降低了开发成本;同时该款支架承载能力强,固定可靠,装配工艺简单、方便、快捷,不需要专用工装;另外,线束卡爪设计无须单独开发盖板遮盖线束,减少成本。所以在成本极低的情况下,采用优化方案完成了MPV车型装配的开发。

3 结论

智能内后视镜支架结构优化后,有诸多好处,不仅能够使智能内后视镜批量装车,提升安装效率,紧固螺钉能够增加固定强度,同时对线束增加卡爪设计,有效固定了线束,提高了安全性和美观性。

[1]全国汽车标准化技术委员会.机动车辆 间接视野装置性能和安装要求:GB15084-2013[S].北京:中国标准出版社,2014.

[2]全国汽车标准化技术委员会.乘用车内部凸出物:GB11552-2009[S].北京:中国标准出版社,2012.

[3]安徽江淮汽车股份有限公司.内后视镜技术要求:Q/JQ 8219[S].合肥:安徽江淮汽车股份有限公司.

BracketStructureOptimizationforaModelofIntelligentRearviewMirror

DONG Shaojun,CAO Juntao

(Anhui Jianghuai Automobile Group Co., Ltd.,Hefei Anhui 230011,China)

Tacking the intelligent rearview mirror bracket of a vehicle as the research object, the fixed support structure was optimized. The “Flat” fixed support structure was used to make the intelligent rearview mirror can be installed through the front robot gluing process, so as to realize assembly line work of the installation of the intelligent rearview mirror, improving the production efficiency, meeting the requirements of mass production. At the same time, fastening screw was increase, to strengthen the fixed strength.

Intelligent rearview mirror bracket;Bracket structure optimization;Fastening screw;Wire harness claw

U463

A

1674-1986(2017)09-051-03

10.19466/j.cnki.1674-1986.2017.09.012

2017-04-15

董少君(1985—),男,本科,助理工程师,研究方向为汽车部件结构及电子电器。E-mail:jpdsj@sina.com。