某高端皮卡离合踏板助力设计

2017-10-11陈健黄从奎

陈健,黄从奎

(安徽江淮汽车集团股份有限公司技术中心,安徽合肥 230601)

某高端皮卡离合踏板助力设计

陈健,黄从奎

(安徽江淮汽车集团股份有限公司技术中心,安徽合肥 230601)

利用离合器分离特性曲线可以实现对助力式离合踏板助力结构的正向设计,确定助力最佳状态的定义,并指出如何实现最佳状态;通过建立踏板模型,对正向设计并达到助力最佳状态的过程进行了详细的阐述。确定影响死点、回位力、最大助力及最大助力行程的影响因素,通过调整弹簧刚度、弹簧初始角度及弹簧臂长度,实现助力的最佳设计状态。依托现有某一离合系统及踏板结构,对整个设计过程作详细解析。

离合器;助力特性;最佳助力状态;最大助力;死点

0 引言

目前,国内绝大多数商用车都匹配的是手动变速箱。离合踏板作为手动变速箱车辆的标志性结构,其作用是将驾驶员的驾驶意图传递至离合器,从而实现对动力传动的控制。离合踏板是离合系统控制信息的入口,直接与驾驶员接触,其舒适性直接影响整车操纵方便性。其舒适性主要体现在踏板力上,为符合人机工程设计,过大过小都不合适,过大则影响操作方便性,过小则影响踏板感觉。对于同一款离合器,踏板力和踏板行程是矛盾体,即踏板力越大则踏板行程越小,踏板力越小则踏板行程越大。对于商用车,发动机扭矩一般较大,离合器压紧力和分离力也会比较大,则踏板力也比较大。由于驾驶室腿部空间有限,行程受限,因此为了降低踏板力,通常会采用助力式离合踏板。

一般情况下助力式离合踏板都会采用扭转弹簧作为助力来源,文献[1]中仅仅对扭助力式离合踏板的工作原理、助力过程及影响因素进行了分析,并没有讲述如何正向设计出满足要求的离合踏板,而是根据已经装好后的离合踏板力进行试探性设计,往往需要多次测试才能确定最佳状态。作者主要在文献[1]的基础上,论述如何依据离合器的分离特性,通过正向设计来保证离合踏板助力处于最佳状态。

1 离合器分离曲线

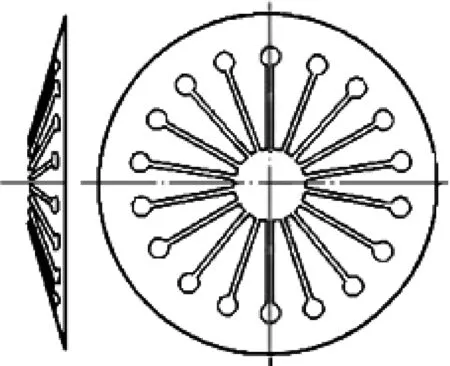

常用的离合器通常为膜片弹簧式离合器,膜片弹簧具有较为理想的非线性弹性特性[2],在离合器中可以同时起到压紧弹簧和分离杠杆的作用,膜片弹簧结构如图1所示,图2为膜片弹簧离合器负荷特性曲线。

图1 膜片弹簧

图2 离合器负荷特性曲线

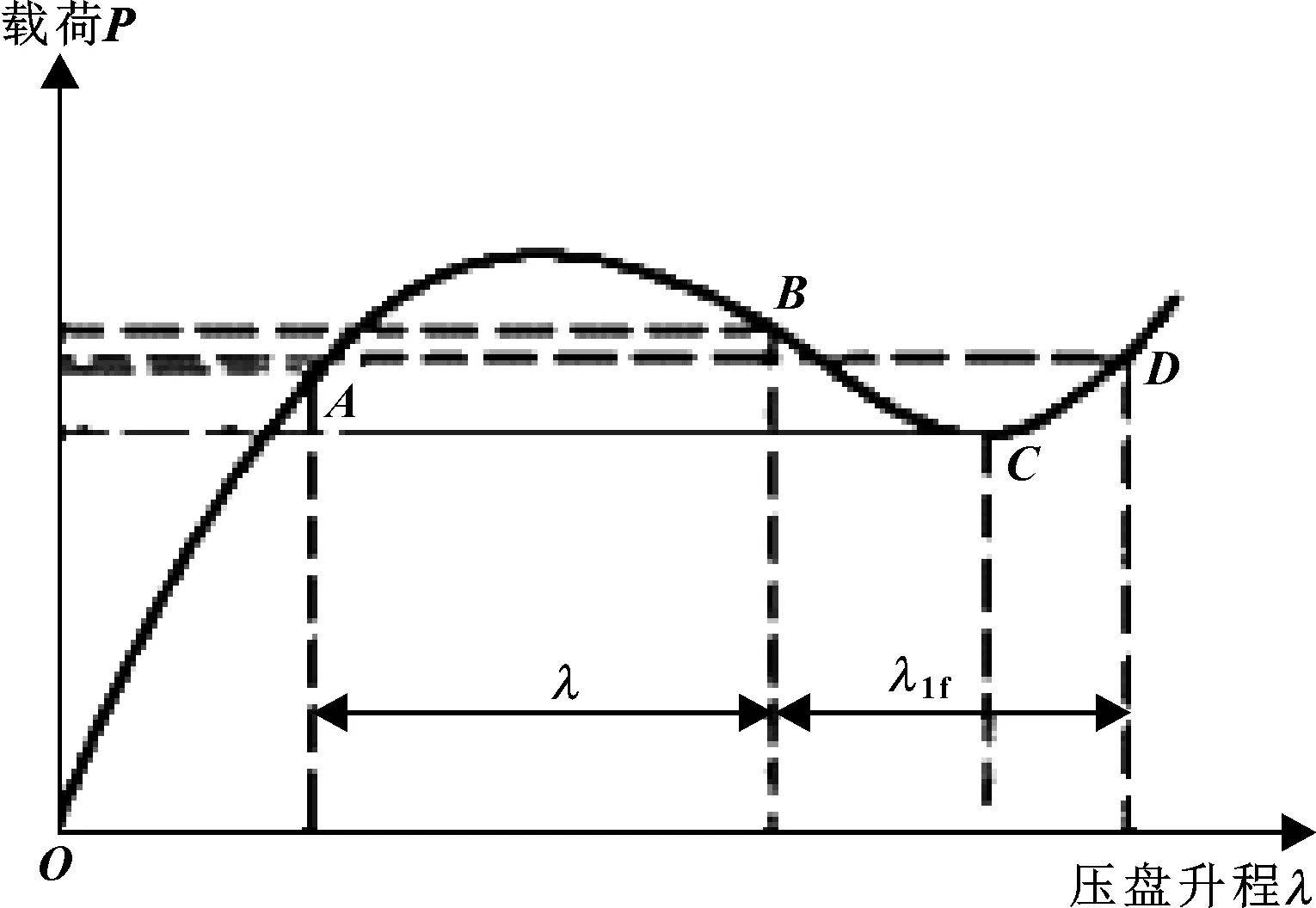

负荷特性曲线中,离合器正常工作点位于点B,在工作点时离合器压盘已经存在一定的升程,保证离合器处于压紧状态。离合器在分离过程中离合器压盘升程开始从点B逐渐增加,然后到点C,到点D时离合器完成分离,此过程中负荷力逐渐减小,到点C达到最低,然后逐渐增加。分离过程中离合器分离力(分离指上受到的压力 )开始为0,逐渐线性增加到足以克服点B的压紧力,此时压盘沿着BCD运动,因膜片弹簧具有杠杆作用,点B以后分离力与负荷力成正比变化,离合器分离特性曲线如图3所示。

图3 分离特性曲线

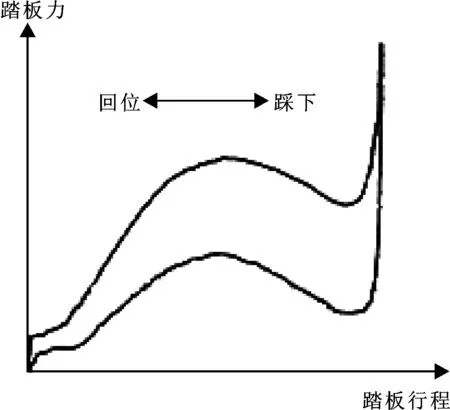

对于整车来说,离合系统的杠杆比是确定的,若离合踏板无助力,则踏板力、踏板行程分别与分离力、分离行程成正比,踏板力-行程曲线如图4所示。

图4 踏板力-行程曲线

2 踏板助力模型

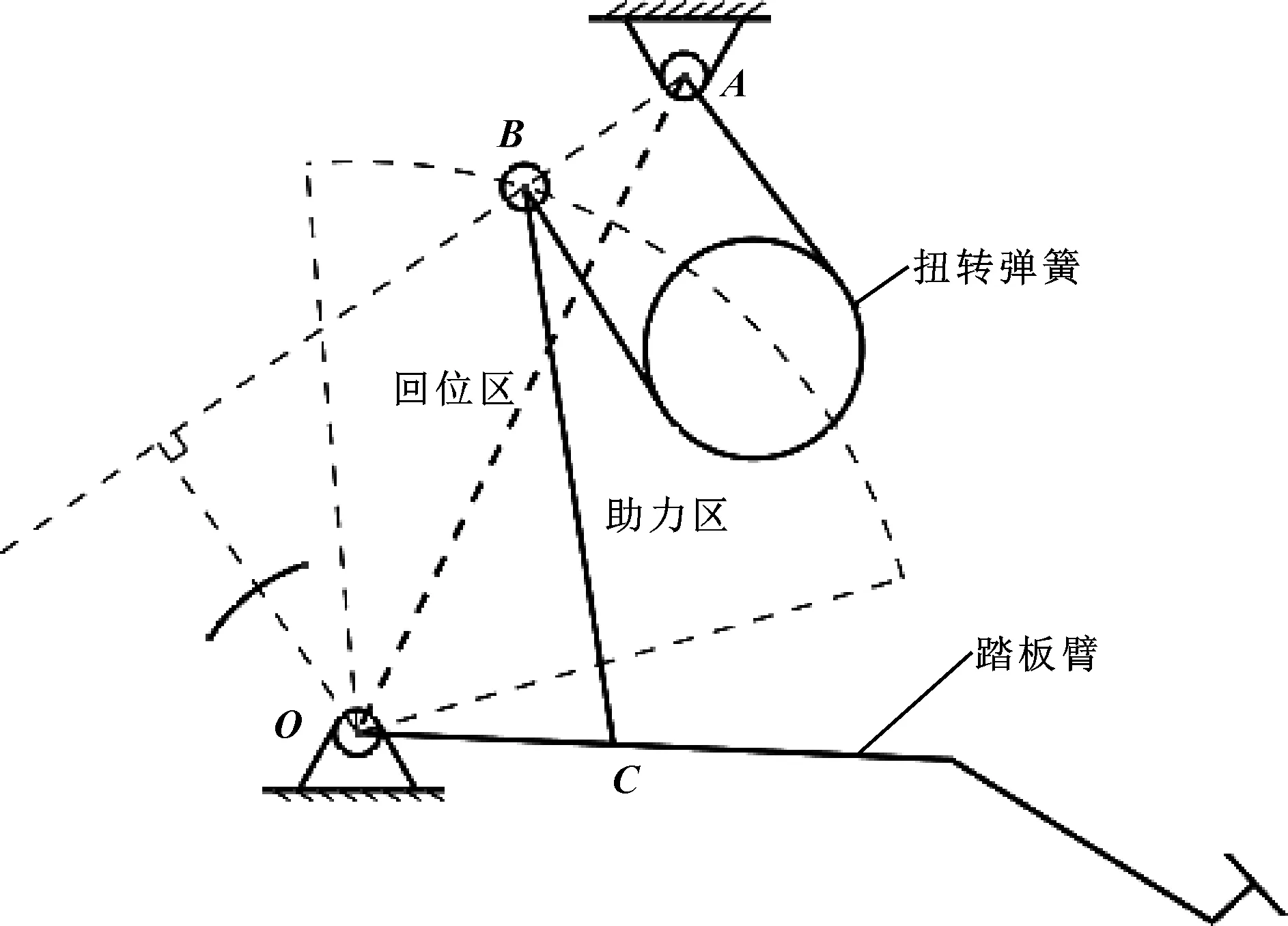

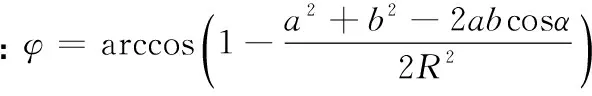

踏板助力要满足两个要求,即踩下踏板时能够减轻踏板力,松开踏板时能够正常回位。图5为某车型扭簧式助力踏板的几何模型,图中点O为踏板臂旋转中心,点A为弹簧臂的一固定点,点B为踏板臂上与另一弹簧臂连接点,图中圆弧虚线为点B的轨迹。踏板的整个运动过程被分成回位区和助力区,回位区与助力区的交界即点B经过OA连线处为死点。在踏板的整个运动过程中,扭转弹簧始终受到压缩,在回位区,扭转弹簧产生与踏板回位方向一致的力矩,起到回位作用;在助力区,扭转弹簧产生与踏板回位方向相反的力矩,起到助力作用;在死点,扭转弹簧受到最大压缩,产生的力最大,但所产生力的方向经过踏板旋转轴,对踏板无力矩产生。

图5 某助力踏板模型

3 踏板助力设计

踏板助力设计过程中,一般需要考虑到的关键参数包括:回位力、死点位置、最大助力、最大助力行程等,这些参数的选取直接影响到助力效果[3]。因此,在助力设计时要选取合适的最大回位力、死点行程、最大助力、最大助力行程等使踏板助力处于最佳状态。助力最佳状态要满足以下几个条件:(1)回位力足够克服系统阻尼;(2)死点位置位于踏板行程为30~40 mm范围之内;(3)最大助力行程与最大踏板力行程重合,最大踏板力减去最大助力后在踏板力要求范围之内(一般乘用车要求在90~110 N之间)。图6所示为最佳状态踏板曲线示意图。

图6 最佳状态踏板曲线示意图

(1)回位力。踏板在回位(尤其是快速回位)过程中,存在一定的阻尼,在接近上极限位置时踏板可能存在反方向的力,不能正常回位,综合考虑阻尼及摩擦阻力,通常将最大回位力设置在5~15 N 之间。图7给出了某一助力踏板上极限位置时的示意图,此时回位力为最大值,根据三角函数相关规律,可以按下式计算最大回位力:

式中:K为弹簧刚度;φ0为弹簧初始角度;R为弹簧臂长即PA;α为OB与拐点线夹角;a为点B到点O的距离;b为点A到点O的距离;L为踏板臂长度。

图7 踏板运动示意图

(2)死点位置。死点位置由图中α角来决定的,只要确定了α值即确定了死点位置。一般死点位置对应的踏板行程X0在30~40 mm之间,建议取35 mm,若踏板总行程为X,则全行程踏板臂转过的角度β=X/L,则:

α=βX0/X

(3)最大助力及行程。设离合器最大分离力P1对应的分离行程为Y1,离合系统杠杆比为i,机械效率为η1,行程效率为η2,踏板自由行程为A0,则最大踏板力F1及其对应的踏板行程X1可由下式计算[4]:

由此便可确定所需最大助力(保证踏板力在90~110 N)及最大助力点对应的踏板行程。

依据模型可得到踏板在运动过程中,扭转弹簧提供的助力公式[5]:

其中:γ为踏板转过的角度。

依据以上理论,结合某一皮卡离合系统及踏板结构已经确定的参数(如表1所示),初步取弹簧参数K=136 N/(°)、φ0=73.9°、R=45 mm,将表中数值代入相关公式得到:

(1)最大踏板力F1=121 N,最大踏板力对应的行程X1=97 mm,因此确定需要的最大助力应在20 N左右,最大助力行程为97 mm;

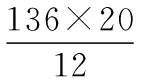

(2)助力死点α=5.88°。依据以上各参数及公式,利用MATLAB绘制出助力曲线如图8所示。

表1 某一皮卡离合系统及踏板结构已经确定的参数

图8 助力曲线

从图中可以得到最大回位力为11.6 N,最大助力为17.1 N,最大助力对应的踏板行程为113 mm,踏板行程为90 mm处对应的助力为15 N,由此可以看出该参数产生的助力并没有达到最佳状态,需要重新确定助力结构(扭转弹簧)的参数。

4 助力结构参数的确定

利用现有某车型已经确定的离合系统参数及踏板结构进行弹簧参数的选取,主要包括弹簧刚度、弹簧初始角度和弹簧臂长度,以达到最佳助力状态。

文献[1]中已经给出弹簧刚度K和弹簧初始角度φ0对助力曲线的影响:弹簧刚度K只对弹簧助力的大小有影响,刚度越大助力也越大,对死点及最大助力点行程无影响;弹簧初始角度φ0对助力的大小及最大助力点行程有影响,角度越大,助力越大,最大助力点行程也越大,对死点位置无影响。

现分析弹簧臂长度对助力曲线的影响。分别取不同的弹簧臂长R,绘制图9的助力曲线,可以看出:弹簧臂长R对回位力、最大助力及最大助力踏板行程都有影响,R越大,则回位力越小,最大助力越大,最大助力对应的踏板行程也越大,对死点无任何影响。

图9 不同R值助力曲线

以上几项参数对助力死点位置没有任何影响,即α完全决定了死点位置。较小的弹簧初始角度φ0及较小的弹簧臂长R可以减小最大助力对应的踏板行程。因此可以先选取合适的φ0和R值,使最大助力对应的踏板行程为97 mm左右,然后改变刚度K使最大助力达到20 N即可。

经过反复选取φ0和R值,最终获取φ0=68°和R=38 mm时的助力曲线最大助力点踏板行程约为96 mm,如图10所示。

图10 选定φ0=68°和R=38 mm助力曲线

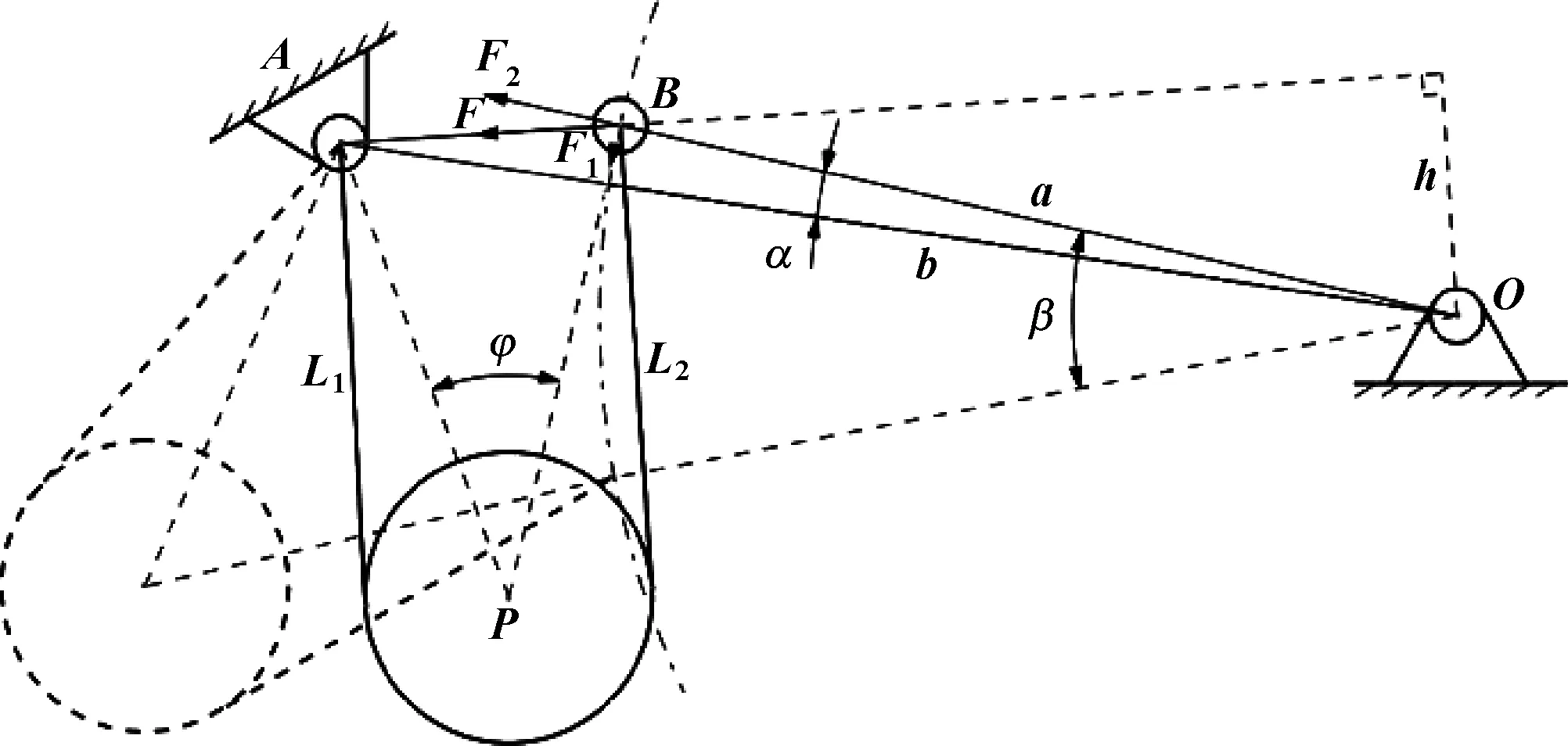

从图10可以看出:最大助力为12 N,回位力为9.2 N,可见助力大小有点偏小,因助力大小与弹簧刚度K成正比,为了获得20 N的助力,则刚度应取:

根据以上确定的参数重新绘制助力曲线,如图11所示。

图11 最佳状态助力曲线

图11显示:最大回位力F0为15.6 N,死点对应的踏板行程X0为35 mm,最大助力F1为20 N,最大助力对应的行程X1为96 mm,满足设计要求。图12所示状态即为踏板最佳状态,成功应用于某款皮卡车型。

图12 优化后踏板状态

5 结论

(1)利用离合器的分离特性可以实现对离合踏板助力参数的正向设计,保证助力处于最佳状态;

(2)死点位置由α值(踏板结构决定α值)确定,只要保证α值即可保证死点位置不受弹簧结构的影响;

(3)扭转弹簧结构决定助力状态,其主要参数包括刚度K、初始角度φ0和弹簧臂长R影响助力曲线,通过选取合适的弹簧参数即可实现最佳助力状态。

文中给出了弹簧主要参数对助力曲线影响的方向,为助力踏板准确设计提供快速有效的解决方案。

[1]黄从奎,杨允辉,喻少高.扭转弹簧在助力式离合踏板中的应用[J].汽车实用技术,2015(12):108-111. HUANG C K,YANG Y H,YU S G.Application of Torsion Spring in Power-assisted Clutch Pedal[J].Automobile Technology,2015(12):108-111.

[2]王望予.汽车设计[M].北京:机械工业出版社,2007.

[3]徐石安,江发潮.离合器设计[M].北京:清华大学出版社,2005.

[4]孙桓,陈作模,葛文杰,等.机械原理[M].北京:高等教育出版社,2008.

[5]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2007.

DesignofPower-assistedClutchPedalforaHigh-endPickup

CHEN Jian,HUANG Congkui

(The Center of Technology of Jianghuai Automobile Co.,Ltd., Hefei Anhui 230601,China)

Clutch characteristic curve can be used to realize the top-down design of power type clutch pedal dynamical structure,to determine the definition of the best power state, and to point out how to achieve the best condition. Through the establishment of pedal model, the top-down design and the achievement of the best power state were expounded.The factors influencing the dead, return force,the maximum power and the maximum power stroke were confirmed.By adjusting the spring stiffness, initial angle and spring arm length,the optimum design for the power state was realized. Relying on the existing clutch system and pedal structure, a detailed analysis for the whole design process was given.

Clutch; Assist characteristic; Best power state; Maximum power; Dead point

U463.211

A

1674-1986(2017)09-041-04

10.19466/j.cnki.1674-1986.2017.09.009

2017-04-18

陈健(1980—),男,硕士,主要从事底盘设计、先进技术研究,CAE结构优化,整车项目开发和管理。E-mail:cjian8488@126.com。