基于单位质量灵敏度的重卡驾驶室白车身轻量化研究

2017-10-11高明

高明

(同济大学汽车学院,上海 200000)

基于单位质量灵敏度的重卡驾驶室白车身轻量化研究

高明

(同济大学汽车学院,上海 200000)

建立某重卡驾驶室白车身的轻量化有限元模型,并对其进行了有效性验证。选取车身上有优化空间的钣金件作为设计区域,以设计区域质量最小作为优化目标。在保证车身刚度和模态性能指标的前提下,提出一种能量化性能指标对轻量化程度的单位质量灵敏度方法,用此方法优化钣金件的厚度大小并进行修正。最后,通过模态、刚度以及碰撞安全等性能指标验证优化后的数据。结果表明:轻量化后的驾驶室总质量降低了14.1 kg,所考察的性能均有所提高,满足设计要求,实现了对驾驶室白车身质量的优化,减少制造成本。

重型卡车;白车身;轻量化;单位质量灵敏度;车身性能

0 引言

随着汽车工业进入3.0时代,汽车厂家的竞争日益激烈,用较少的成本产生较大的收益逐渐成为生产厂家追求的目标。此外,能源和环境问题日益突出,节约资源、减少环境污染成为世界汽车工业界亟待解决的问题。而这些问题都与汽车轻量化有着密切的关系。目前,汽车轻量化设计主要途径为选用轻量化材料或改进零部件结构和工艺、设计更为合理的车身结构[1-2]。研究表明:汽车每减重10%,燃油消耗量降低6%~8%,排放降低5%~6%[3-5]。因此,如何保证车身相关性能的前提下,对汽车进行轻量化研究很有必要。

作者利用有限元分析前处理软件HyperMesh及其优化模块OptiStruct,基于单位质量扭转刚度灵敏度、单位质量模态灵敏度对驾驶室车身结构模型进行了尺寸优化分析,并对优化后的车身进行模态、刚度以及相关碰撞分析,验证其性能指标是否满足设计要求。

1 重卡驾驶室白车身建模及其验证

1.1 驾驶室白车身建模

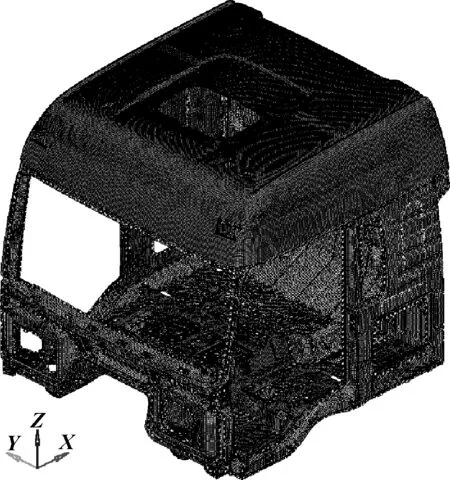

驾驶室白车身主要由冲压钣金件焊接及粘胶组成,通过HyperMesh软件建立驾驶室白车身有限元模型。根据企业整车FEA模型建模规范,设定整体单元尺寸为10 mm,采用mixed混合单元,生成四边形和少量三角形单元,完成后的整个车身被划分为748 284个节点,807 018个单元,总质量342.4 kg。有限元模型如图1所示,材料属性如表1所示。

图1 驾驶室车身有限元模型

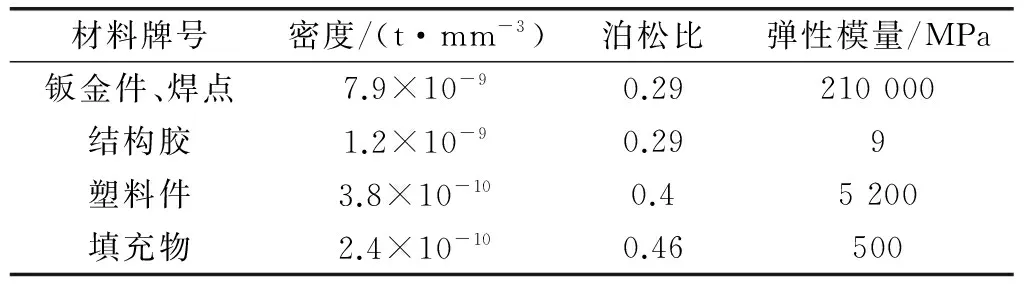

材料牌号密度/(t·mm-3)泊松比弹性模量/MPa钣金件、焊点7.9×10-90.29210000结构胶1.2×10-90.299塑料件3.8×10-100.45200填充物2.4×10-100.46500

1.2 有限元模型验证

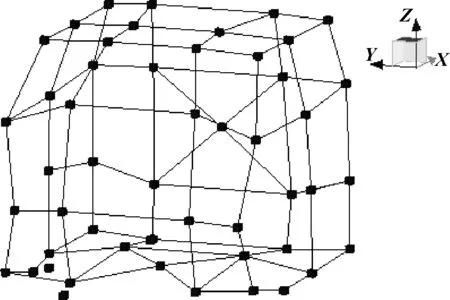

为了验证有限元模型建模的可靠性和准确性,对驾驶室进行模态试验,在驾驶室白车身底部4个角落各焊接一段由矩形管材加工而成的支架,通过3组橡皮绳将整个驾驶室三点式悬挂起来,如图2、3所示。此次试验测量驾驶室结构在10~70 Hz频段内的固有频率,布置了48个测量点,各焊接总成的测点个数分别为:前围6个测点、左右侧围共16个测点、地板9个测点、顶盖8个测点、后围9个测点,驾驶室整体测点布置如图4所示。

图2 驾驶室前悬挂点

图3 驾驶室后悬挂点

图4 整体测点布置模型

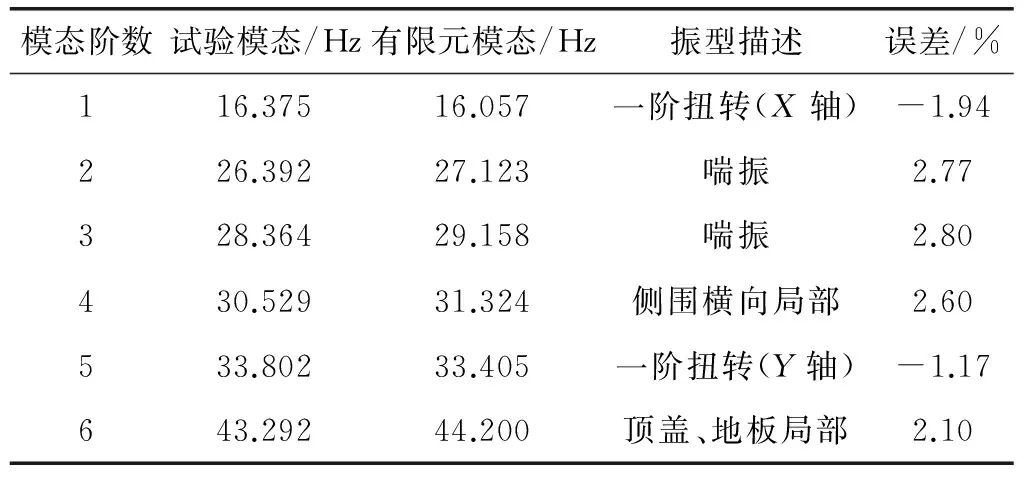

对车身进行有限元模态分析,将有限元模态频率与试验模态频率进行对比,如图5所示,有限元模态与试验模态结果非常接近。由于低阶模态对结构动态特性影响最大,选取前6阶模态,如表2所示,模态频率最大误差2.80%,小于3%[6],两者的振型接近,表明所建立的驾驶室白车身模型是可靠的、准确的,可用于后续驾驶室白车身轻量化分析。

图5 试验模态与有限元模态对比

模态阶数试验模态/Hz有限元模态/Hz振型描述误差/%116.37516.057一阶扭转(X轴)-1.94226.39227.123喘振2.77328.36429.158喘振2.80430.52931.324侧围横向局部2.60533.80233.405一阶扭转(Y轴)-1.17643.29244.200顶盖、地板局部2.10

2 驾驶室白车身轻量化分析

2.1 定义优化模型

(1)设计变量

选取车身上要进行优化的钣金件作为设计区域,同时为保证左右对称件厚度变化相同,把对称件视为一个变量(存放在一个零件号),选出54个车身零件板厚作为轻量化设计变量。由于设计变量较多,变化范围较广,设计变量上下限采用百分比,为各零件原始厚度的±20%。建立设计变量数学模型:

X=(t1,t2,…,t54)

其中:ti为钣金件厚度变量。

(2)约束条件

车身弯曲刚度约束工况:约束驾驶室后悬安装点X、Y、Z向平动自由度(dof123),约束前悬安装点约束Y、Z向平动自由度(dof23);驾驶员、乘员座椅骨架中心分别施加Z向1 500 N的作用力,如图6所示。

弯曲刚度计算公式:

其中:F1和F2为力载荷;Δ1和Δ2为力加载点变形位移。

车身扭转刚度约束工况:约束驾驶室后悬安装点约束X、Y、Z向平动自由度(dof123),约束前悬安装点中间约束Z向平动自由度(dof3),在前悬安装点分别施加Z向1 500 N的反向作用力,如图7所示。

扭转刚度计算公式:

其中:F为力载荷;L为支撑点左右中心间距;Δ1和Δ2为力加载点变形位移。

车身模态工况:自由模态,无载荷无约束,如图8所示。

图6 弯曲工况 图7 扭转工况 图8 模态工况

驾驶室初始状态下弯曲工况Z向位移0.429 mm,扭转位移为0.572 6 mm,一阶模态频率为16.057 Hz,为保证弯曲扭转刚度大于初始刚度,要求优化后的驾驶室弯曲位移不大于0.429 mm,扭转位移不大于0.572 6 mm,一阶模态频率不低于16.057 Hz。建立约束条件的数学模型:

(3)目标函数

其中:W(X)为设计区域钣金件总质量;Wi(X)为钣金件质量。

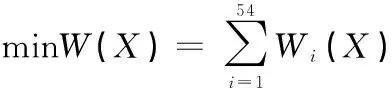

将前面确定的车身优化的设计变量、目标函数和约束条件提交给求解器分析,经过迭代后得到优化过程中质量、弯曲位移、扭转位移的变化曲线如图9—11所示:弯曲和扭转位移前9次迭代震荡剧烈,后续逐渐趋向稳定;前9次质量迭代下降剧烈,达8.7%,后面迭代其质量趋向于稳定。根据优化计算厚度,车身减重36.9 kg,优化后车身总体质量减轻了10.8%。

图9 质量迭代过程 图10 弯曲位移迭代过程 图11 扭转位移迭代过程

2.2 单位质量灵敏度分析

灵敏度分析在优化设计中起着重要的作用[7-8],通过灵敏度分析可以度量因设计变量或参数的改变而引起的结构响应值变化程度,以确定设计变化过程中对结构响应最敏感的部分,从而可以获得最佳的设计参数。通过灵敏度分析,在减重过程中找到不同设计变量对车身刚度与模态频率的敏感程度。但灵敏度不具有量化轻量化程度的作用,因此,作者建立单位质量模态灵敏度和单位质量扭转刚度灵敏度,如图12—13所示。单位质量扭转刚度表示扭转刚度性能到每个部件单位质量上的值,将其作为轻量化的量化,单位质量扭转刚度越大,单位质量所承担的扭转刚度就越大。同理,根据单位质量模态灵敏度,可以知道模态性能到每个部件单位质量上的值。根据单位质量灵敏度正负值,说明钣金件的厚度变化可能导致扭转模态频率的增加或减小,图中编号为2、13、14、16、18~22、26~28、39、40、44~46、48的变量的灵敏度较大。单位质量扭转刚度灵敏度都为正值,表明零部件的厚度减少都可以使车身刚度降低,但是不同零部件厚度的减小对刚度的灵敏度是不一样的,12、27、52的灵敏度较大。灵敏度大小反映了该结构对整体性能贡献情况,可以减小灵敏度为负和灵敏度较小的零部件厚度来实现车架轻量化,可以增加灵敏度为正的零部件厚度来保证车身性能,以保证车身在质量和性能上达到最优。

图12 单位质量模态灵敏度

图13 单位质量扭转刚度灵敏度

2.3 优化结果与分析

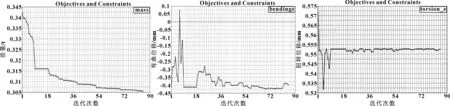

由于分析时考虑工况较少,许多对局部要求较高的部位,可能灵敏度较低,但考虑局部连接安装及结构耐久性,故不作减重。综合考虑分析结果及实际结构,对优化计算厚度进行修正,实际厚度变更零件共45个,减重14.1 kg,其他9个变量未改变厚度值,最终部分车身钣金件厚度优化的结果如表3所示。根据灵敏度结果,把车身设计区域划分三类,分别为增厚区域、不变区域、减薄区域,如图14—16所示。

表3 部分厚度优化结果

图14 增厚区域 图15 不变区域 图16 减薄区域

3 优化性能分析

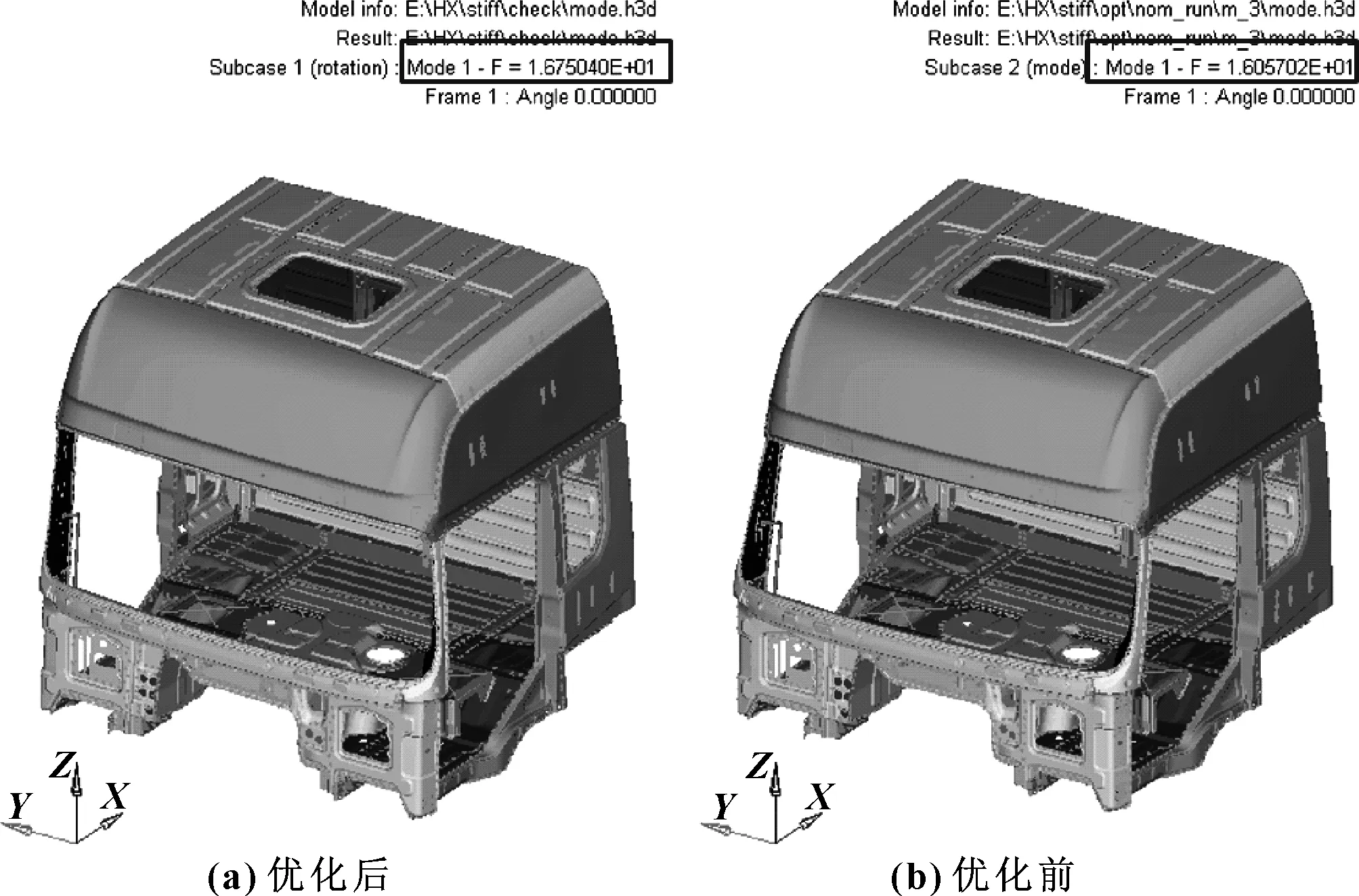

3.1 驾驶室刚度模态验证

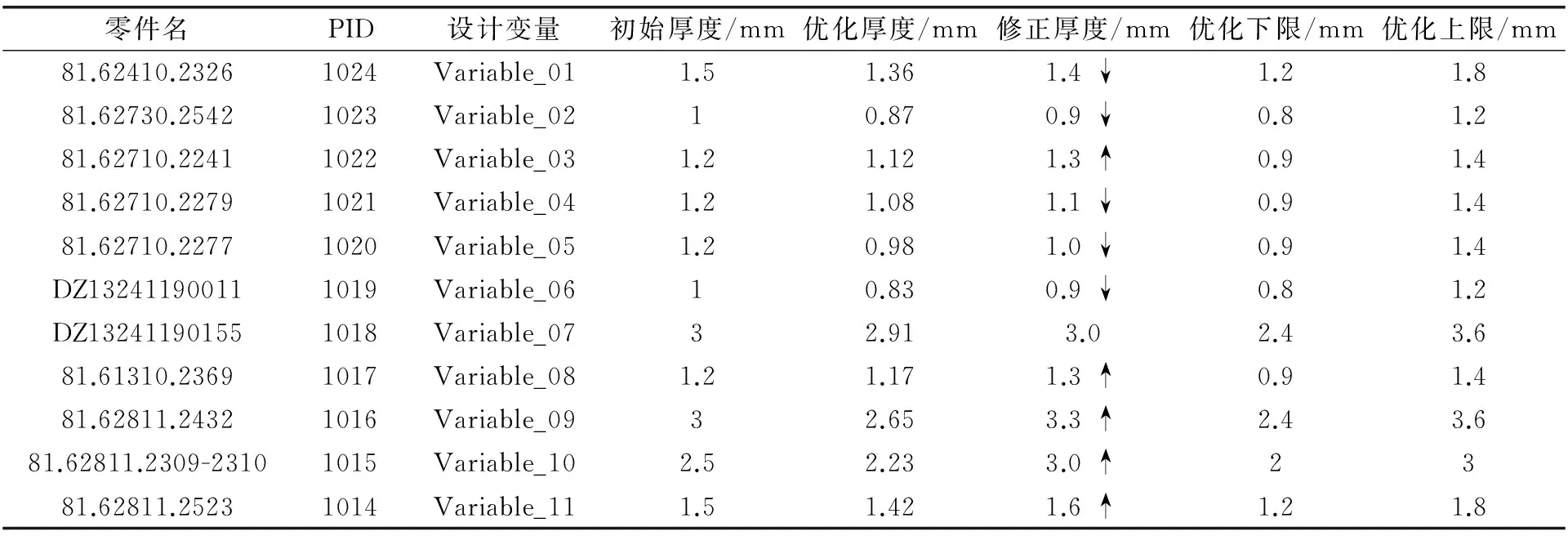

驾驶室白车身的刚度和模态是衡量车身性能的主要指标[9]。为了验证以上优化结果是否有效以及车身性能能否达到预期的指标,按优化后的厚度参数修改车身钣金件厚度,进行模态刚度有限元分析。如图17—19所示,优化前后弯曲刚度和扭转刚度均有所提高,而且弯曲刚度曲线平滑、扭转刚度曲线基本呈线性,说明车身结构刚度设计均匀。

图17 优化前后弯曲曲线对比

图18 优化前后扭转曲线对比

图19 优化前后扭转模态对比

在弯曲工况下,优化后车身加载点Z向位移为0.295 mm。弯曲刚度为10 169 N/mm,优化后弯曲刚度提高了2.36%,满足弯曲刚度要求。在扭转工况下,车身加载点扭转角0.053 35°,扭转刚度为34 583 N·m/(°),优化后扭转刚度提高2.4%,满足扭转刚度要求。如图19所示:优化后车身一阶扭转模态频率为16.8 Hz,较初始扭转模态有所提高,提高了0.7 Hz,表4是优化前后刚度模态结果对比。通过优化钣金件厚度,能使车身模态刚度比初始值有所提高,车身质量得到优化。

表4 优化前后刚度模态对比

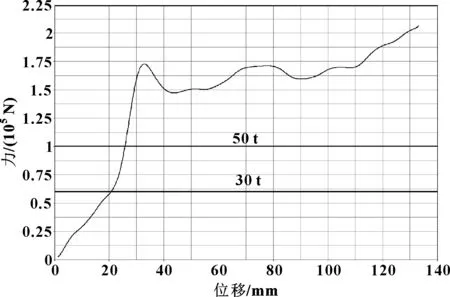

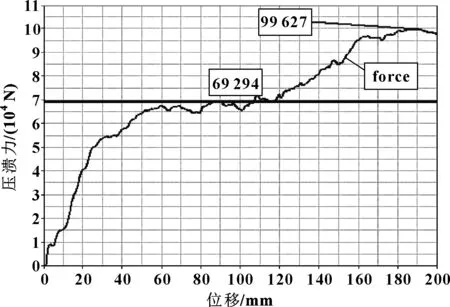

3.2 驾驶室安全性验证

车辆碰撞安全性能对汽车车身轻量化问题非常重要[10]。因此,作者对优化后的驾驶室白车身进行后围挤压及顶盖压溃工况仿真分析,以评价驾驶室车身的被动安全性。根据ECER29-02法规要求建立边界条件及评价标准。如图20、21所示,经分析驾驶室后围挤压30 mm,挤压力已经超过1.5×105N,换算成载质量达到75 t,已经远超满载质量吨位数。但生存空间还很大,继续挤压,接触力还会上升,完全可以满足法规要求。经分析驾驶室压溃180 mm左右,压溃反力达到9.5×104N。前200 mm最大峰值力达到99 627 N,产生200 mm位移过程中平均接触反力达到69 294 N,整体表现良好。同时初步分析变形后假人生存空间完全能够满足ECE R29-02要求。

图20 优化后后围挤压曲线

图21 优化后顶盖压溃力曲线

4 结论

(1)优化后的驾驶室模态、刚度有所提高,碰撞安全性满足法规要求。车身总质量降低14.1 kg,实现了白车身的轻量化设计。

(2)灵敏度大小反映了该结构对整体性能贡献情况,而单位质量灵敏度把敏感程度量化到每个部件单位质量上,提供了切实可行的定量依据,更能找到最佳优化零件及优化厚度,避免了设计的盲目性。

(3)单位质量灵敏度方法在汽车轻量化过程中是可行的,对汽车轻量化设计具有较大的实用价值。

[1]崔新涛.多材料结构汽车车身轻量化设计方法研究[D].天津:天津大学,2007:4-7.

[2]龙江启,兰凤崇,陈吉清.车身轻量化与钢铝一体化结构新技术的研究进展[J].机械工程学报,2008,44(6):28-35. LONG J Q,LAN F C,CHEN J Q.New Technology of Lightweight and Steel-aluminum Hybrid Structure Car Body[J].Chinese Journal of Mechanical Engineering,2008,44(6):28-35.

[3]BENEDYK J C.Light Metals in Automotive Applications[J].Light Metal Age,2000,10(1):34-35.

[4]张勇,李光耀,孙光永,等.多学科设计优化在整车轻量化设计中的应用研究[J].中国机械工程,2008,19(7):877-881. ZHANG Y,LI G Y,SUN G Y,et al.Application Research on Multidisciplinary Design Optimization of the Full Vehicle Lightweight[J].China Mechanical Engineering,2008,19(7):877-881.

[5]田浩彬,林建平,刘瑞同,等.汽车车身轻量化及其相关成形技术综述[J].汽车工程,2005,27(3):381-384. TIAN H B,LIN J P,LIU R T,et al.A Review on Ultralight Auto Body and Related Forming Technologies[J].Automotive Engineering,2005,27(3):381-384.

[6]李文,李猛,金永磊,等.轿车白车身试验模态与计算模态相关性分析[J].汽车技术,2011(6):34-38. LI W,LI M,JIN Y L,et al.Correlation Study of Computing Modal and Testing Modal of Car BIW[J].Automotive Technology,2011(6):34-38.

[7]孙营,王泽斌.灵敏度方法在汽车设计中的应用[J].湖北汽车工业学院学报,1999,13(4):67-70. SUN Y,WANG Z B.Application of Sensitivity Methods to Designing Vehicle Dynamic System[J].Journal of Hubei University of Automotive Technology,1999,13(4):67-70.

[8]王红霞,黄金枝.灵敏度分析在汽车车架模型修改设计中的应用[J].武汉汽车工业大学学报,2000,22(1):14-17. WANG H X,HUANG J Z.Analysis of Sensitivities Model Modification Design in Automotive Frame[J].Journal of Wuhan Automotive Polytechnic University,2000,22(1):14 -17.

[9]张万才,姜叶洁,李文月.基于单位质量刚度的白车身轻量化研究[J].山东理工大学学报(自然科学版),2014,28(4):41-47. ZHANG W C,JIANG Y J,LI W Y.The Study of BIW Lightweight Base on Unit Mass Stiffness[J].Journal of Shandong University of Technology(Natural Science Edition),2014,28(4):41-47.

[10]龙江启,袁章平,符兴锋,等.基于正面碰撞安全性的增程式纯电动汽车车身轻量化研究[J].汽车工程,2015,37(4):466-471. LONG J Q,YUAN Z P,FU X F,et al.A Research on the Body Lightweighting of an Extended-range Electric Vehicle Based on Frontal Crash Safety[J].Automotive Engineering,2015,37(4):466-471.

ResearchonLightweightofHeavyTruckCabBasedonSensitivityofUnitMass

GAO Ming

(School of Automotive Studies, Tongji University, Shanghai 200000,China)

A finite element model of heavy truck cab was built for lightweight, and it was proved to be effective by test. The sheet metal parts of the heavy truck body with relatively optimal thickness were chosen as design area, the minimum mass of design area as optimization objectives. The sensitivity of unit mass which could quantize the degree of lightweight was proposed. Optimizing on the thickness of the sheet metal parts was meeting the requirements of stiffness and modal frequencies by this method, then the thickness sizes were fixed with the actual structure. Finally, the optimized data were verified through the modal, stiffness and collision safety performance indicators. The result shows that the total mass of the body is lightened 14.1 kg, and the body performance is improved and meets the design requirements after lightweight. The optimization of the cab body mass is completed, and manufacturing cost is reduced.

Heavy truck; Body in white; Lightweight; Sensitivity of unit mass; Body performance

TP391

A

1674-1986(2017)09-008-06

10.19466/j.cnki.1674-1986.2017.09.002

2017-06-02

高明(1972—),男,在职硕士研究生,专业方向为车辆工程。E-mail:gmjh2223@126.com。