循环球转向器可靠性磨损性能试验设计

2017-10-10

(中国地质大学(武汉)工程学院 湖北 武汉 430074)

循环球转向器可靠性磨损性能试验设计

金旭

(中国地质大学(武汉)工程学院湖北武汉430074)

转向器是转向系中最重要的部件,其作用是增大转向盘传到转向传动机构的力和改变力的传递方向。循环球式转向器传动效率高,操纵轻便,机械磨损小,使用寿命长,是目前国内外应用最广泛的结构型式之一。转向器可靠性包括疲劳性能、冲击性能与磨损性能。其中,对于磨损性能的研究相对较少,因此,搭建一个高精度、低成本的试验台对转向器进行实际车况模拟和磨损性能检测显得尤为重要。转向器的可靠性研究主要包括疲劳可靠性研究、冲击可靠性研究与磨损可靠性研究[1]。本文以循环球转向器为研究对象,以该转向器的可靠性磨损性能试验为研究主题,以该转向器的应力分布与寿命周期、磨损指标与磨损特征为研究重点,综合采用汽车动力学理论、可靠性磨损试验等手段对循环球转向器的磨损性能进行试验,为该转向器的结构设计与性能优化提供了理论依据与技术支撑。

循环球转向器;磨损试验设计

一、循环球式动力转向器的结构与机制

循环球式转向器主要由扭杆、螺母、转向控制阀以及许多小钢球等部件组成,循环球式动力转向器是在循环球式机械转向器的基础上增加转向助力装置[2]。汽车转向器工作时主要受力偶扭转作用。循环球动力转向器利用放置于螺母与螺杆之间密闭管路内循环往复滚动的小钢球,将螺母螺杆之间的滑动摩擦转变为阻力较小的滚动摩擦,当与方向盘转向管柱固定到一起的螺杆转动起来后,螺杆推动螺母上下运动,螺母再通过齿轮来驱动转向摇臂往复摇动从而实现转向。同时,原有转向螺母作为转向油缸的活塞,将转向器内部分成了两个独立的液压油腔[3]。当驾驶员转动方向盘时,转向控制阀移动到相应的位置,从而使两个独立液压油腔的一腔成为高压油腔,另一腔成为低压油腔,形成差压推动转向活塞,辅助驾驶员转向。

二、试验系统简介

循环球转向器可靠性磨损试验的条件参数主要包括高温、中压、变量、负载 与转速,需要实时监测与控制输入轴的扭矩与转角、输出轴载荷与位移,显示或 绘制载荷—时间曲线、扭矩—时间曲线、油压—时间曲线、角度—时间曲线、载 荷—角度曲线、扭矩—角度曲线和油压—角度曲线[4]。为了正常进行循环球转向器 可靠性疲劳磨损试验,采用液压高温与变量技术、交流伺服技术、微机测控技术 及 智能 集成 技术,参照 《动 力转 向器 总 成技 术标 准 Q/JLB001-2007》 与 《E44/E44A-3411006 动力转向器总成试验标准》,设计并实现了循环球转向器双 工位可靠性疲劳磨损试验系统。该系统按照单元可以划分为载荷架(缸)、动力源(站)与控制柜(机);按照回路可以划分为力的回路(载荷)、油的回路(动力)与电的回路(控制);按照系统可以划分为机械—动力(源)子系统、传感—伺服(阀)子系统与采集 —控制(器)子系统。论文仅按照系统划分的思路将试验系统分块设计。

(一)机械—动力(源)子系统

该子系统是试验系统设计的主要部分,其功能是完成液压能机械能应变能电 能以及热能等各种能量之间的转移屏蔽和转换,包括机械部分与液压部分。其中,机械部分是进行可靠性疲劳磨损试验的加载平台,主要包括载荷架(座) 与作动器(缸);液压部分是进行可靠性疲劳磨损试验的动力来源,主要包括液 压泵(站)与油液管(路)。

(二)传感—伺服(阀)子系统

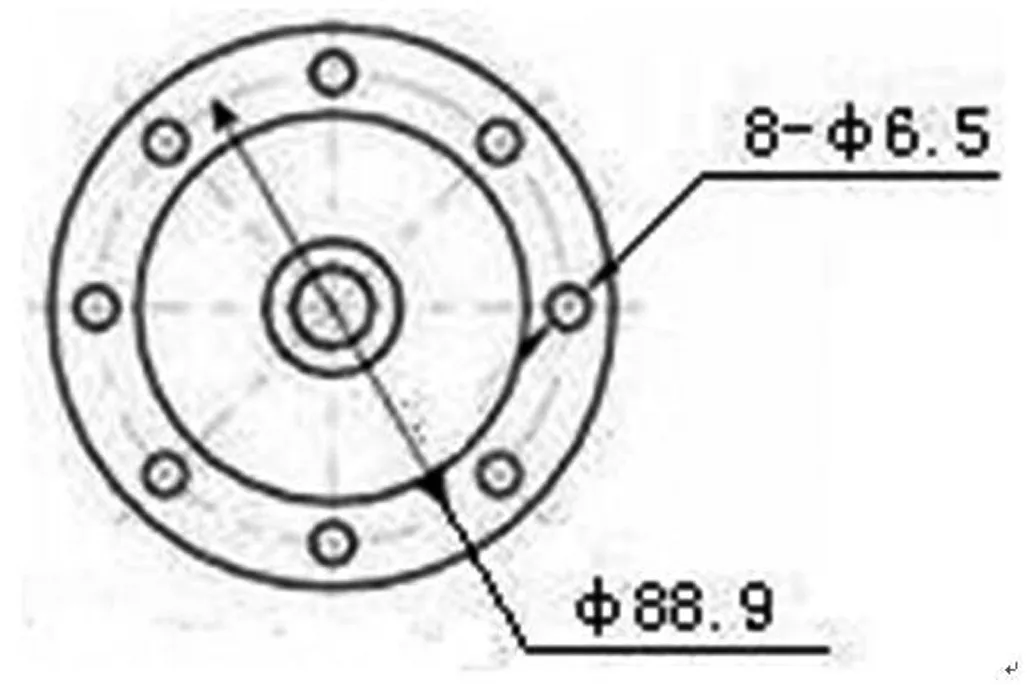

该子系统是试验系统设计的关键部分,其功能是实现角度控制与信息监测,主要包括伺服电机扭矩传感器载荷传感器与油压传感器。其中,伺服电机是进行循环球动力转向器耐久性磨损疲劳试验输入驱动部分的核心元件;载荷传感器用来监测循环球转向器所受载荷的大小,这是试验必须测量或参与控制的一个重要的力学参数。如图1和图2所示,分别为伺服电机结构设计图与载荷传感器尺寸设计图。

图1伺服电机结构设计图

图2载荷传感器尺寸设计图

(三)采集—控制(器)子系统

该子系统是试验系统设计的必要部分,其功能是实时采集控制数据处理和回放以及自动保护等,主要包括硬件部分与软件部分。其中,硬件部分由控制面板全数字控制器精密开关电源通讯电缆和PCI接口以及计算机组成;软件部分根据用途可以分为系统类与应用类两种。

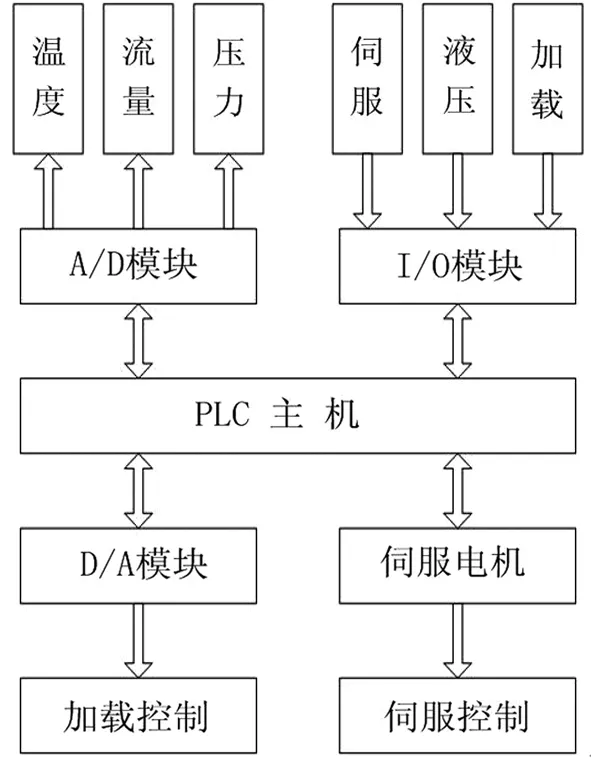

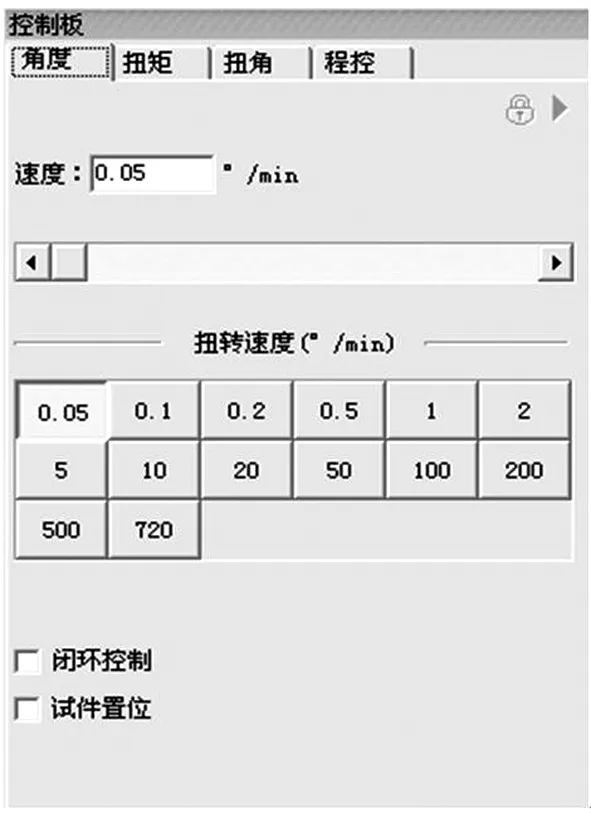

该子系统设计过程中涉及的主要技术为微机测控技术。微机测控技术是通过计算机编程语言实现信号输出、信息采集、图像绘制与数据分析四大功能,其设计模块与原理如图3所示。其中,信号输出主要包括角度、扭矩、扭角与程控,因为角度控制最安全最可靠最有效,故采用角度控制方式进行试验,如图4所示。

图3微机设计模块及原理

图4控制模式设计效果图

通过以上对试验系统的设计,采用智能集成技术实现了循环球转向器可靠性疲劳磨损试验系统的集成应用,集成应用效果如图5所示。

图5磨损试验系统集成应用效果图

三、总结

本文主要对循环球转向器的磨损性能进行了试验研究,为循环球转向器的性能评定与质量优化提供了技术支撑,设计了循环球转向器的磨损试验系统,主要包括机械—动力(源)子系统、传感—伺服(阀)子系统与采集—控制(器)子系统,实现了各子系统设计过程中涉及的核心技术,主要包括高温变量技术、传感伺服技术与微机测控技术,对循环球转向器的结构设计与失效控制具有一定的实用价值。

[1]伍颖,马雨嘉,崔贵彪.汽车EPS性能试验系统的设计与实现[J].机床与液压,2014(14):14-17.

[2]何文斌.ANSYS在液压支架优化设计中的应用[J].机械设计与制造,2007(6):170-172.

[3]苗立东,夏长高,高翔.循环球式液压助力转向系统分析[J].江苏大学学报(自然科学版),2002,03:50-53.

[4]伍颖,宋康顿,郭龙飞,吴选杰.循环球转向器可靠性磨损试验系统的设计与实现[J].机械设计与制造,2015,07:208-210.

金旭,中国地质大学(武汉)工程学院,在读研究生。