浅析MBD在飞机零件制造管理中的应用

2017-10-10窦丽娜苏丽琴王冬

窦丽娜,苏丽琴,王冬

(1.中航沈飞民用飞机有限责任公司,辽宁沈阳110169;2.沈阳鼓风机集体股份有限公司,辽宁沈阳110142)

浅析MBD在飞机零件制造管理中的应用

窦丽娜1,苏丽琴1,王冬2

(1.中航沈飞民用飞机有限责任公司,辽宁沈阳110169;2.沈阳鼓风机集体股份有限公司,辽宁沈阳110142)

基于MBD的数字化设计制造已逐渐发展为航空领域零件制造和装配的一种趋势,我国MBD技术的应用正处于由探索走向广泛应用的过渡阶段。首先对MBD的基本定义及基于MBD的工艺审查进行了简要的论述;其次结合实际应用过程对基于MBD的零件制造过程管理进行了浅析和阐述,依据零件的MBD,在零件制造的工艺准备过程中,可以进行几何特征(尺寸/公差等)及工艺信息识别,将工艺路线与零件的制造特征进行关联,采用计算机辅助工艺设计(CAPP)系统进行工艺路线编制,并用于指导零件的生产制造;最后总结了基于MBD的零件主要制造流程(流程图)。

MBD;数据集;零件制造;检验

随着工程技术的发展,基于MBD的数字化设计制造已逐渐发展为航空领域零件制造和装配的一种趋势。近10余年,以波音和空客公司为代表的飞机制造业在数字化技术应用领域取得了巨大的成功[1]。建立了三维数字化设计制造一体化集成应用体系,开创了飞机数字化设计制造的崭新模式。我国MBD技术的应用正处于由探索走向广泛应用的过渡阶段,基本形成以MBD为核心的制造模式,早期部门项目采用三维模型和二维图纸相结合的生产制造模式。目前国内飞机产品制造及检验,大部分已经采用了MBD作为制造和检验的依据。部分项目已经以MBD技术为核心进行零部件的设计。

1 MBD定义

图1 MBD模型图

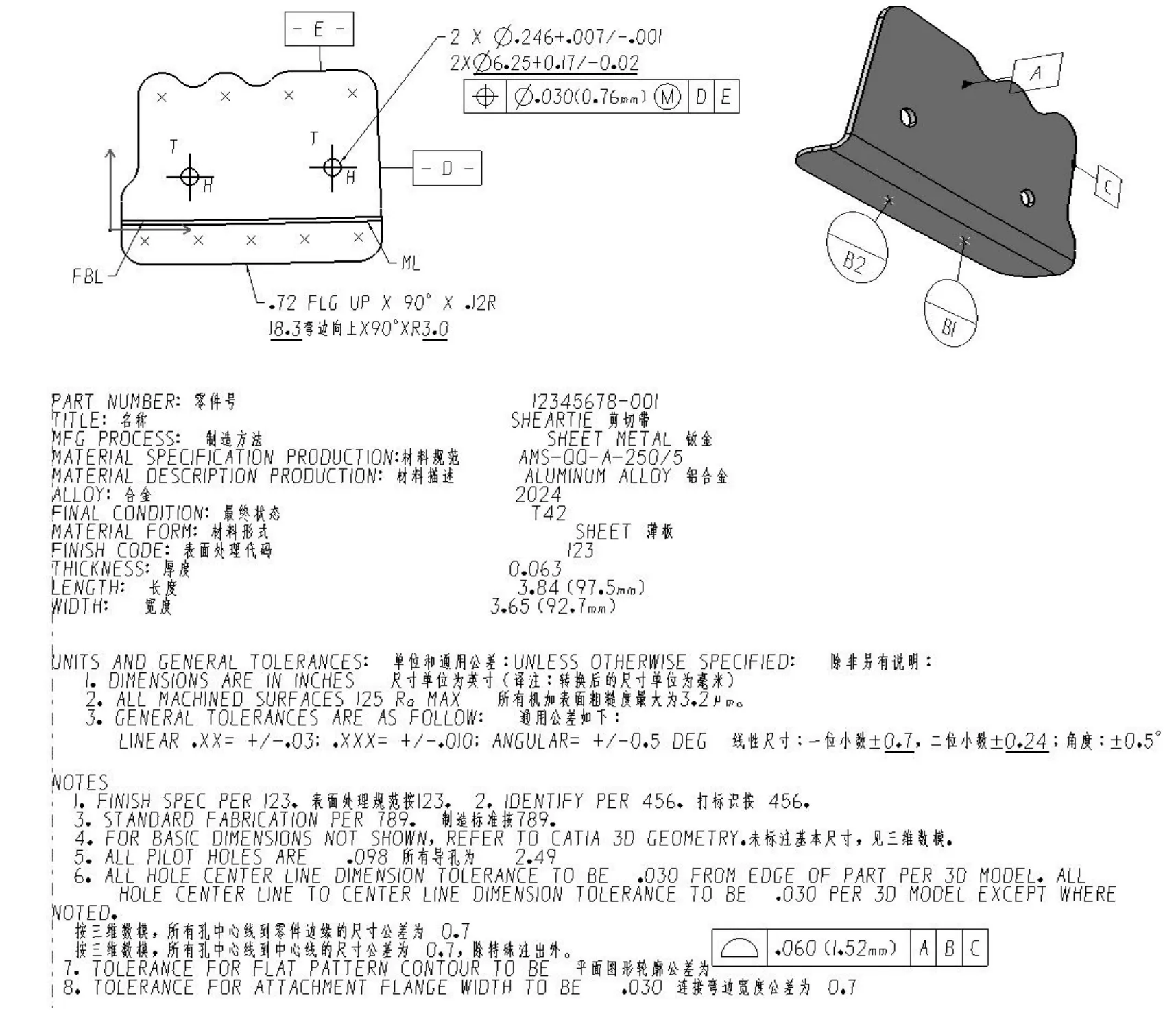

MBD(Model Based Definition)是目前波音推行的新一代产品定义方法。MBD是指在三维数字化模型中集成尺寸、公差等注释性标注、产品设计信息、制造要求等以对产品进行全面描述,并灵活满足该产品在全生命周期中各种需求的一种数字化产品定义方式,如图1所示。其核心思想是:全三维基于特征的表述方法,基于文档的过程驱动;融入知识工程、过程模拟和产品标准规范等[2]。

图2所示为MBD零件模型示例。该模型集成了零件的各种相关数据,包括零件的基本信息、属性以及通用的制造、检验及最终交付的要求等。这种集成定义的三维数模取代了传统二维工程图纸(部分项目在采用MBD模型设计时仍然存在二维工程图纸),成为协同设计共享中的唯一的依据,设计部门、零件制造部门、制造数据部门等相关人员共同围绕该MBD模型进行产品的设计、制造、检验等一系列工作。

我们可以看到,MBD技术的应用是以三维数模作为唯一的制造依据,这使得零件整个制造过程中的工艺准备、工艺设计、零件制造与检验的活动发生了根本性的变化。工艺开发工作将在三维数字化环境下,直接依据三维实体模型展开,同时减少了由三维向二维转化的这种不增值工作量,从而完成工艺方案的制定及详细工艺设计,将工艺路线与制造特征关联起来,采用计算机辅助工艺设计(CAPP)系统进行工艺路线的编制,作为生产现场的操作依据。

2 基于MBD的零件工艺审查

一般来讲,零件的工艺审查是指在零件的设计阶段,对零件的工艺性进行全面审查并提出意见或建议,反馈给设计部门后进行修改的一个过程。对于零件制造部门,其工艺性通常是指零件的生产工艺性,即制造的可行性、难易程度与经济性。基于MBD的工艺审查,可直接依据三维设计数模MBD进行,在MBD中获取零件的几何尺寸、加工精度、零件的材料信息、热处理和表面处理信息以及其他特殊要求等,由技术部门和制造部门的工艺人员据此进行工艺分析和审查,并向设计部门反馈工艺审查意见;设计部门修改后将正式发放三维设计数模MBD及EBOM(产品设计结构);技术部门的技术员可据此建立PBOM(产品工艺结构),制订装配工艺协调方案,划分工艺分面,可进行全机装配工艺仿真,最终形成经过装配仿真验证的MBOM(产品制造结构)顶层结构。由于采用了MBD作为唯一的依据,使得整个审查过程更清晰,且追溯性更强。最终的产品制造结构将转化为分工指令的形式发放到零部件的制造部门,作为产品制造的依据之一。

图2 MBD三维数模示例

3 基于MBD的零件制造

零件制造是通过一套符合要求的工艺过程,使用量具、工装设备或者机床设备,从而得到设计形状和尺寸。在零件制造过程中,零件制造部门依据设计部门正式发放的EBOM和三维设计数模MBD,结合工艺路线提出制造数据集及工装的技术条件;数据制造部门将依据MBD工程数据集及技术条件建立制造数据集并进行维护和更新;零件制造部门可同时进行零件的材料属性仿真和加工几何仿真,进而编制工艺文件(工艺规程、技术单等)及NC程序,最终完成零件的加工以及自检[4]。传统的零件制造依据为二维工程图纸,一般为纸质。下面以某项目为例,其零件制造的全过程是以MBD为核心,改变了以传统模式为基础的制造过程。

3.1 工艺准备阶段

工艺准备阶段包括了零件的工艺分析和工艺路线的编制。传统的工艺准备是工艺人员依据工艺规范、分工指令、工程图纸及工程图纸有效目录等工艺文件,申请相关的工装,制造数据集(二维数据集/三维数据集)用于零件的制造;需要翻阅大量的纸质图纸,对于零件的形状也不能够直观、立体地进行表达,工艺技术人员需要依据传统的制图理念对图纸进行分析,消耗大量的准备时间;同时需要编制工艺规程等相关的工艺文件。

基于MBD的工艺准备,与传统工艺准备相比,工艺人员可直接依据MBD开展工作。进行几何特征(尺寸/公差等)及工艺信息识别,进而将工艺路线与零件的制造特征进行关联,采用计算机辅助工艺设计(CAPP)系统进行工艺路线的编制,有效地减少消化零件图纸的时间。

以图2零件示意图为例,零件腹板面上的2个T/H通孔即为设计的工具孔,用于零件成形时定位。对于这种不需要补加工艺耳片或工艺余量的零件,可直接采用MBD中提供的数据集进行零件的加工制造,缩短了零件工艺准备的周期,同时也可以有效地避免由工程数据集向制造数据集转化带来的问题。

3.2 零件的加工制造

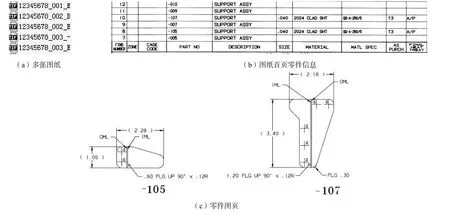

零件的加工制造过程中,操作工人的依据是工程图纸及工艺文件。基于MBD的零件制造,操作工人可以通过MBD很直观地看到成形后的零件形状及零件几何尺寸及公差,为其成形过程及自检过程提供了很好的支持。每个有效版次的MBD数模直接对应一个零件,改变了传统的一张图纸多人共用的局面,也避免了纸版图纸的借阅和翻阅,简化了图纸的版次管理和保存的工作。图3为某项目图纸多页中某一页的一部分,其中包含了多个零件图。

图3 零件图纸示例

3.3 零件的检验过程

在零件的检验过程中,检验部门依据设计部门正式发放的EBOM、三维设计数模/MBD、三维工装设计数模以及制造部门的工艺文件、技术文件等编制检验计划计算测量数据,完成零件的检验和测量。在MBD制造模式下,产品设计特征均在三维数模中定义,比如产品公差标准、热表处理信息等,可以在CATIA环境下的特征树里直接提取[5]。

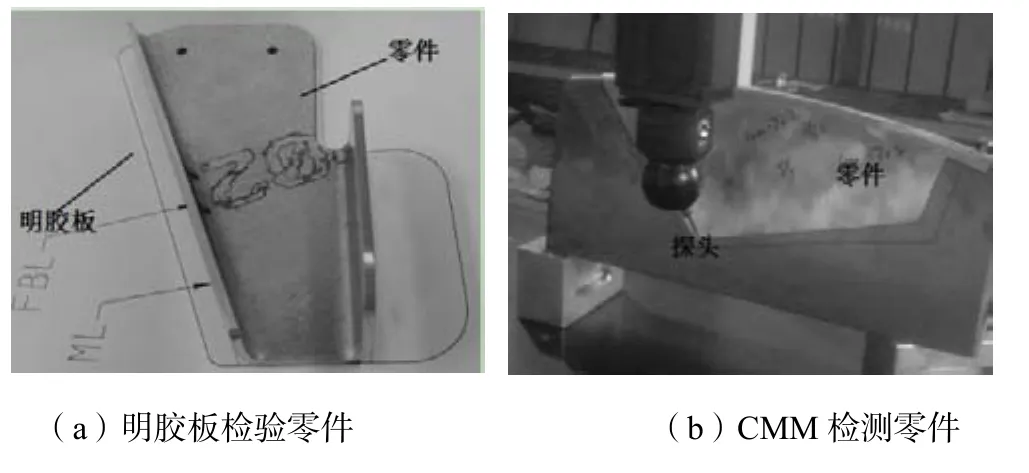

图4 明胶板检验零件和CMM检测零件

基于MBD的零件检验过程,可以更直观地对零件尺寸和其他要求进行验证。检验人员可按照MBD中要求的尺寸检验零件,也可以通过直接测量的方式获得更为直观和准确的数据,以验证零件的正确性。零件检验的依据为MBD及相关工艺规范。当无法采用MBD测量或MBD无法提供尺寸时,可通过明胶板或样板进行确认,也可通过CMM进行测量,如图4所示,为零件的检验提供了更为便利的条件。

3.4 基于MBD零件制造流程图

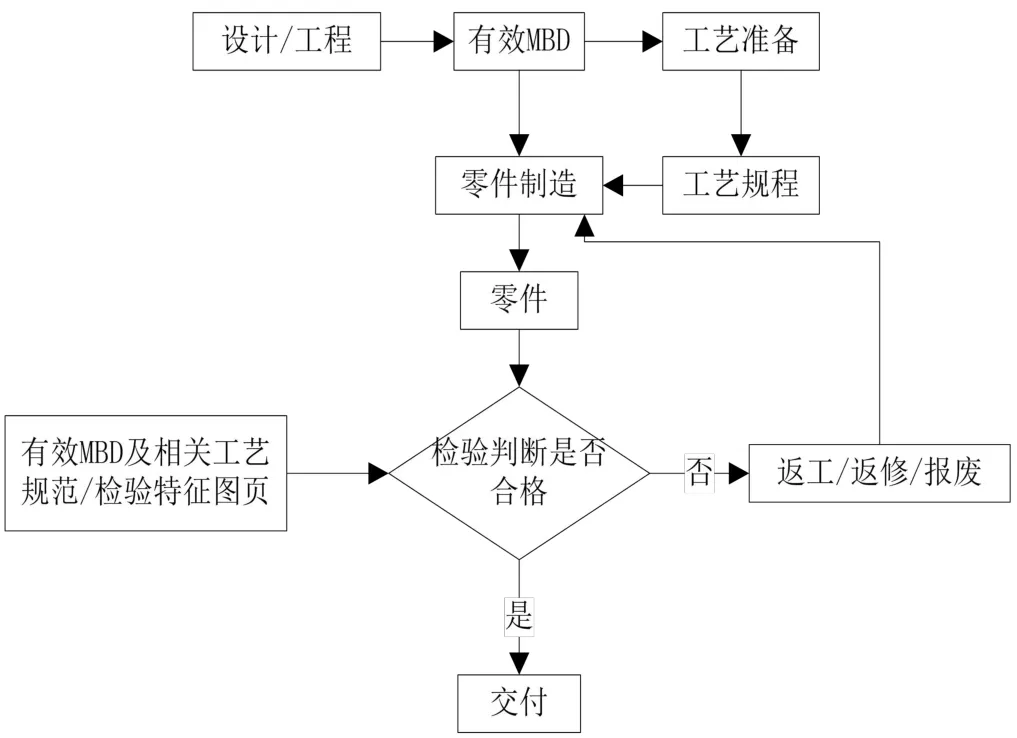

在一些国外项目及国产大飞机项目中,MBD技术已经在零件设计制造的全过程中得到了应用,其主要流程如图5所示。

图5 基于MBD的零件制造流程图

4 结束语

采用MBD技术后,在减少设计工作量和简化管理过程的同时摒弃二维图样,直接使用三维标注模型作为制造依据,使工程和工艺技术人员从多年来的二维图纸文化中“跳”出来,实现了产品设计(含工艺设计)、工装设计、零件加工、部件装配、零部件检测检验的高度集成、协同和融合。

MBD技术在国外的一些飞机项目中得到了广泛的应用,实现了通过三维数字化协调建模、MBD替代二维图纸,但离基于MBD的三维工艺仿真设计和三维数字化工艺现场应用仍存在一定的差距,需要我们更深入地加以应用,并积极推广。目前,我国的飞机项目也已经开始将MBD技术应用到设计和制造的过程中。MBD技术在飞机设计及制造过程中的广泛应用必将推动我国飞机制造业的迅猛发展。

[1]周秋忠,范玉清.MBD技术在飞机制造中的应用[J].航空维修与工程,2008(3).

[2]冯潼能,王铮阳,宋娅.MBD技术在协同设计制造中的应用[J].航空制造技术,2010(18).

[3]余志强,陈嵩,孙炜.基于MBD的三维数模在飞机制造过程中的应用[J].航空制造技术,2009(52).

[4]阮超峰.MBD技术在航空制造业中的应用[J].机械设计与制造工程,2014(6).

[5]杜福洲,梁海橙.基于MBD的航空产品首件检验关键技术研究[J].航空制造技术,2010(23).

〔编辑:刘晓芳〕

V262

A

10.15913/j.cnki.kjycx.2017.19.132

2095-6835(2017)19-0132-04

窦丽娜,女,黑龙江人,工程师,2008年毕业于沈阳工业大学(研究生),主要从事飞机零件制造工艺工作。苏丽琴,女,江西人,工程师,2008年毕业于南昌航空大学(本科),主要从事飞机零件表面处理工艺工作。王冬,男,辽宁人,工程师,2005年毕业于沈阳工业大学(本科),主要从事产品的安装、检修及销售等工作。