直接空冷系统风机变频器群水冷系统研究

2017-10-09崔超

崔超

(中国大唐科技工程有限公司,北京 100097)

直接空冷系统风机变频器群水冷系统研究

崔超

(中国大唐科技工程有限公司,北京 100097)

直接空冷系统变频器布置集中,夏季高温天气下变频器群运行时经常超温报警,影响电厂安全、稳定、高效运行。对变频器群超温报警原因进行分析,提出了外加水冷系统的解决方案,实际运行效果良好且节能环保,有效延长了变频器的使用寿命。

直接空冷系统;风机;变频器群; 散热; 水冷系统

0 引言

我国燃煤电厂的发展受到水资源短缺的制约,一座湿冷电厂的耗水量相当于10~15座同容量空冷电站的耗水量,所以发展空冷技术是解决这一问题的重要途径[1]。基于空冷技术的空冷电站的建设和运行具有极好的经济效益和社会效益。直接空冷系统由于设备少、系统简单、基建投资较少、占地面积小,应用比较广泛。直接空冷系统通常采用机械通风冷却,一个2×300 MW机组的直接空冷系统需要配备56~64台大型风机,每台风机配备1台变频器。多台变频器布置在一个变频器室内,形成了一定规模的变频器群。夏季高温天气时,变频器群散热量大,空调制冷无法满足变频器群散热要求,变频器经常超温报警,导致部分部件损坏,从而使变频器无法工作,严重影响直接空冷系统的运行和机组发电功率,变频器群的散热问题已成为影响电厂安全稳定运行的问题之一。本文对变频器群运行中超温报警的原因进行分析,并提出相应的解决方案。

1 原因分析

2014年年初,中国大唐集团科技工程有限公司承接了某2×300 MW电厂直接空冷系统的设计和供货总承包合同,其中包含2台机组共56台风机和变频器的供货,风机功率为132 kW,变频器的铭牌功率至少应为160 kW,以满足过载运行和启动要求。2014年12月,电厂完成168 h试运行。2015年6月,电厂反馈夏季高温天气时直接空冷风机变频器经常超温报警。

经现场调查,夏季高温天气时柜体表面温度可达80~90 ℃(内部温度更高),造成变频器室内环境温度过高,多次显示(模块温差大)报警。变频器属于大型电子设备,对环境温度要求较严格,温度的变化会影响元器件的开通和关断,温度过高时甚至会导致功率开关元器件永久损坏,从而使变频器无法工作[2]。

目前,各种变频器的工作效率通常为96%~98%,其中2%~4%的功率损耗主要以热量的形式散失在周边环境中,如果不能及时有效地降低变频器机房的环境温度,将直接危及变频器本体的安全。为确保变频器长期、稳定、高效运行,必须保证变频器机房的温度在-5~40 ℃。

常规变频器一般采用风冷方式降温:充分考虑元件发热因素,柜内风扇与变频器采用闭锁装置,只有风扇启动变频器才能运行;设置一定的散热空间及风冷通道,同时装设排气扇等机械通风装置;变频器室内设置空调,用于调节室内温度。采用风冷方式降温,夏季高温天气时变频器经常超温报警,影响变频器的工作性能,甚至导致部分部件损坏,从而使变频器无法工作,变频器室内空调调节温度能力差、能耗大。

经过分析,认为主要存在如下几个问题:(1)每台机组28台风机变频器集中布置在一个房间内,形成了一个变频器群,散热量过大;(2)空调选型时未充分考虑变频器散热要求,选型偏小;(3)变频器长时间运行,柜体内有积灰,影响散热。

通过分析,夏季室外环境温度太高是主要原因,单凭室内空调降温无法满足变频器群的散热要求。为克服现有技术的不足,提供一种变频器冷却方案,能够使变频器的散热效率更高、更节能、可靠性更高。

2 解决方案

经过研究,提出了2套方案:第1套方案是将空调数量增加1倍,制冷量由90 kW增加至180 kW;第2套方案是增加1套基于变频器群的水冷系统,制冷量为180 kW。

从投资成本方面来说,第1套方案较好,但是长期运行成本较高,且不符合节能方针。第2套方案可以利用电厂廉价的循环水资源,长期运行成本低。经各方讨论和技术经济比较,决定采用第2套方案。

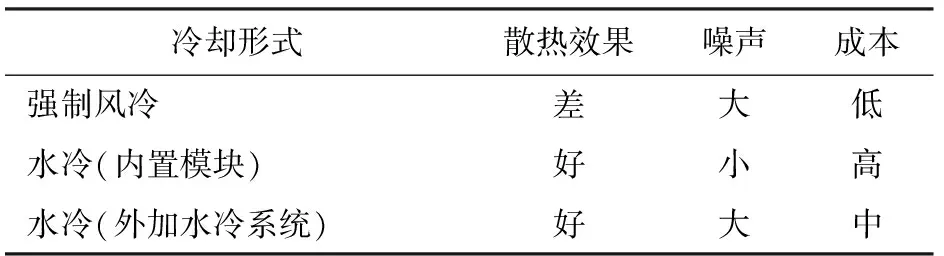

变频器常用的空气冷却方式包括强制风冷和水冷,散热效果对比见表1[3]。该方案采取外加水冷散热系统的措施,既解决了内置水冷模块的成本高昂问题,又达到了极佳的散热效果,可有效调节室内温度,节约空调电费。

表1 变频器冷却装置散热效果对比

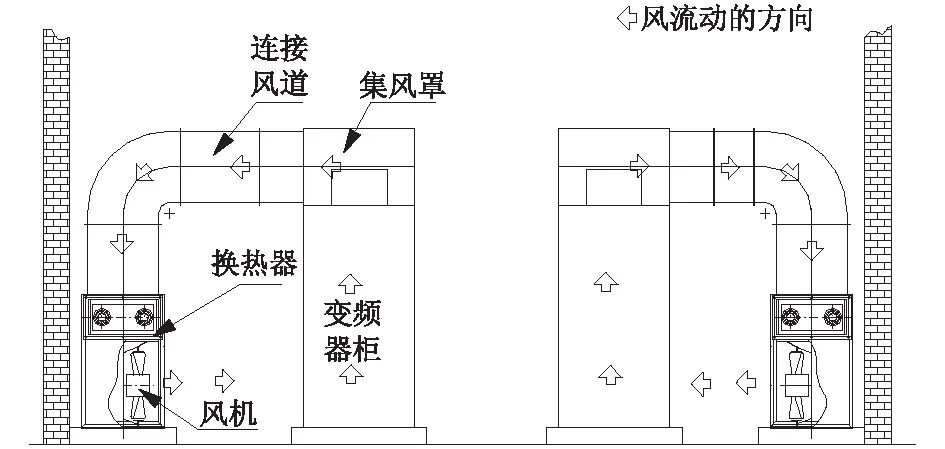

变频器群水冷散热系统方案:7台变频器共用1套水冷散热器,由每面柜的柜顶引出一段风道集合到一段汇流风道,汇流风道里设有增压风机和冷却系统,将每面柜的热风引至冷却系统进行热交换,冷却后的空气再经过风道排入室内,形成空气循环;冷却系统与电厂循环水系统连接,以循环水作为冷却介质(要求循环水温度≤33 ℃),通过冷却水不断带走热交换器里空气的热量,从而达到降低室内温度的目的,形成水系统的循环。

风向流程:变频器室内冷风→变频器内部轴流风机→发热元件→热风→风道→水冷散热器→冷风→冷却系统加压风机→变频器室内冷风。

冷却水流程:循环冷却水供水→水冷散热器→循环冷却水回水。

变频器冷却系统系统原理图和简图如图1、图2所示。变频器群水冷散热系统主要包括热风通道、水冷散热器、冷却水通道3部分。变频器柜顶部连接热风通道的进风口,热风通道的出风口连接水冷散热器外壳顶部的进风口;水冷散热器外壳的出风口上设置有百叶窗,变频器柜下部设置有具有百叶窗的进风口,水冷散热器的外壳内设置有换热管,换热管连接冷却水通道。

图1 变频器冷却系统原理图

图2 变频器冷却系统简图

冷却水通道包括供水通道和回水通道,水冷散热器的换热管两端分别连接供水通道和回水通道。换热管在水冷散热器外壳空腔中多层次排列,换热管沿水冷散热器进风口—出风口的方向逐层排列。

变频器群水冷散热系统在变频器柜的出风口连接热风通道,热风通道与水冷散热器连接。变频器柜内的热空气从热风通道流向水冷散热器,水冷散热器内的换热管道冷却热空气,冷却后的空气从水冷散热器的出风口吹出并通过变频器柜的进风口进入变频器柜。水冷散热器内的冷却水与空气进行热交换,使得空气冷却,冷空气流入变频器柜进而使整个变频器柜温度降低。在变频器柜的顶部设置出风口,下部设置进风口,热空气从变频器柜顶部流出,冷空气从变频器柜底部流入,对变频器柜内的设备进行冷却降温,变频器的散热效率更高、更节能。

3 运行效果

方案实施后电厂反馈良好,不仅解决了变频器超温报警的问题,还节约了大量空调电费,优点如下。

(1)采用水冷散热系统,散热效果好。该系统彻底解决了夏季变频器散热难题,有利于变频设备的长周期稳定运行,可延长变频设备的使用寿命[4]。

(2)节能和经济效益明显。夏季停止使用空调,可以节约大量电费。

(3)采用循环冷却水作为水冷介质,成本低。普通水源水质较差,水中杂质较多,运行一段时间后容易造成堵塞,导致水冷换热器无法进行热量交换[5]。循环冷却水是电厂专用设备冷却水,经过多级处理,水中杂质较少,运行成本低,可以循环利用。

(4)几台变频器共用1套水冷散热系统,可以减小风道质量及水冷散热器数量,便于布置。

4 效益分析

该技术方案可以有效改善变频器运行环境,提高变频器可靠性和使用寿命;结构简单,因地制宜充分利用电厂循环水资源,运行成本低。水冷散热系统运行成本:循环水量约为13.9L/s,散热功率约为180kW,消耗功率P=qVgh/η=13.9×9.8×30÷0.75÷1000=5.5(kW)(式中:qV为体积流量,取13.9L/s;g为重力加速度,取9.8m/s2;h为高度,取30m;η为效率,取0.75);每台加压风机额定功率为0.75kW,则风机消耗功率=0.75×4=3.0(kW);共消耗功率8.5kW。

按照180 kW的制冷量,空调消耗功率为60~78 kW。按每年高温天气4 个月计算,使用空冷器可节约用电(60-8.5)×24×30×4=148 320 (kW·h)。按电价为0.3元/(kW·h)计算,可节约电费约4.45万元。

该项目设备投资约为8万元,其他费用约为2万元,总投资10万元,投资回收期为2~3年。

5 结束语

增加水冷系统后,彻底解决了夏季火电厂直接空冷变频器群散热难题,有利于变频器的长周期稳定运行,可有效延长变频器的使用寿命。夏季停止使用空调,可以节约用电。

该变频器群水冷散热系统已成功应用,运行良好。该系统属于小型技改,既节能环保,又能延长变频器寿命,应用前景广阔。

[1]束红,陈杰.直接空冷与间接空冷机组的工程造价及经济性分析[J].山东电力高等专科学校学报,2011,14(6):35-39.

[2]王丹,毛承雄,范澍,等.高压变频器散热系统的设计[J].电力电子技术,2005,39(2):115-117.

[3]黄炜,何人望,周瑜.高压变频器散热系统的研究与设计[J].华东交通大学学报,2006,23(5):105-108.

[4]刘兆伟,江飞虹.通用变频器散热系统设计[J].变频器世界,2007(9):73-74.

[5]赵吉金,王伟峰,冶文军,等.ABB水冷变频器水冷系统故障分析及解决方法[J].电子世界,2013(10):90.

(本文责编:刘芳)

2017-05-04;

:2017-07-10

TM 621

:B

:1674-1951(2017)09-0034-02

崔超(1980—),男,河南商丘人,高级工程师,工学硕士,从事电厂空冷、大气污染物排放控制方面的工作(E-mail:cuic@cdte.com.cn)。