燃煤机组脱硝供氨中断的原因及防范措施

2017-09-28文大缀

文大缀

(天津大唐国际盘山发电有限责任公司,天津 301907)

燃煤机组脱硝供氨中断的原因及防范措施

文大缀

(天津大唐国际盘山发电有限责任公司,天津 301907)

针对某电厂2×600MW燃煤机组SCR烟气脱硝系统两起因设计不完善、选型不合理导致供氨中断的异常事件,分析了该事件采取的防范措施等,提出了提高脱硝供氨系统稳定性,保证氮氧化物达标排放,杜绝污染物超标排放事件发生的设备改造建议。

烟气脱硝;氮氧化物;超标排放;燃煤机组;供氨中断

引言

随着国家对大气污染治理力度不断加大,燃煤机组开始大规模进行超低排放改造,以满足烟气中的烟尘、二氧化硫、氮氧化物排放浓度(标准状态、干基、6%O2,下同)分别不超过10mg/m3、35mg/m3、50mg/m3[1]。脱硝系统由于投入运行时间较短,生产人员运行、维护经验不足以及设计不完善、设备选型不合理、安装工艺不良等原因,易发生氮氧化物超标排放事件[2~3]。而一旦发生污染物排放浓度小时均值超标事件,将会使企业面临巨额的经济处罚,并会对企业形象造成巨大的负面影响。某电厂两台600MW燃煤机组分别于2015年11月和2016年3月完成超低排放改造。在烟气脱硝系统运行期间,发生两起因脱硝供氨系统设备异常造成供氨中断的事件,其中一次还导致氮氧化物排放浓度短时超标。本文通过对事件原因进行分析,研究了避免类似事件再次发生的解决方法。

1 设备概况

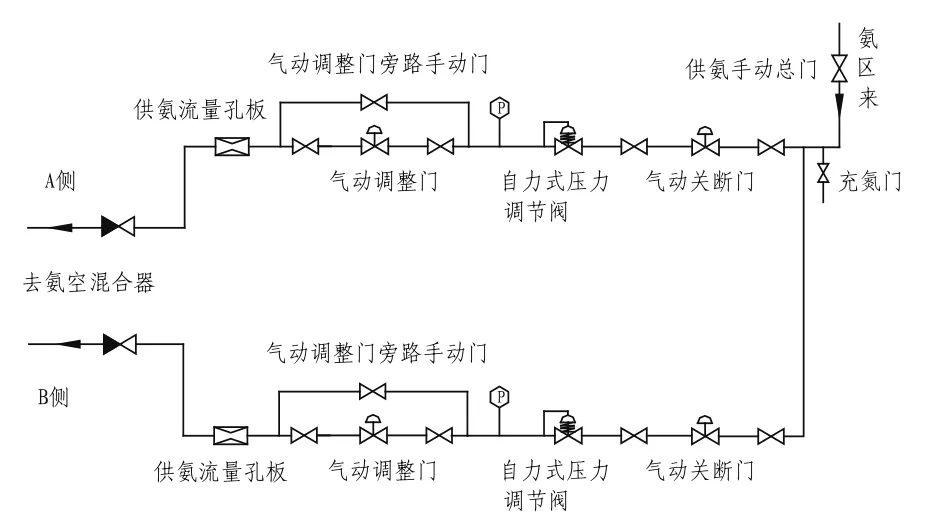

该电厂2×600MW机组锅炉系HG-2023/17.6-YM4型锅炉,为亚临界压力、一次中间再热、固态排渣、单炉膛、Π型布置、全钢构架悬吊结构、半露天布置、控制循环汽包炉,采用三分仓回转式空气预热器,平衡通风,摆动式燃烧器四角切圆燃烧。两台机组分别于2012年12月和2013年12月完成脱硝改造,在锅炉省煤器与空气预热器之间加装两台脱硝反应器。脱硝工艺采用选择性催化还原(SCR)法,还原剂采用纯氨(纯度>99.6%)。液氨储罐中的液氨依靠自身重力和压差输送到液氨蒸发槽内,利用蒸气提供的热量蒸发为氨气,通过管道和反应器区阀门后(见图1),再与稀释风机鼓入的空气在氨/空气混合器中混合,并送达氨喷射系统。在SCR入口烟道处,喷射出的氨气和来自锅炉省煤器出口的烟气混合后进入SCR反应器,通过催化剂进行脱硝反应,最终从出口烟道输送至锅炉空预器,达到脱硝目的。

图1 工艺流程

2 事件过程及分析

2.1 供氨气动调整门和关断门失去控制气源异常关闭导致供氨中断

2.1.1 事件过程

2016年12月某日,3号机组负荷300MW,4时57分运行人员监盘发现脱硝A侧供氨气动关断门状态黄闪,立即派人就地检查,发现就地脱硝A、B侧关断门和调整门压缩空气供气压力为0,怀疑供气压力管冻冰,通知检修;4时59分B侧供氨关断门变黄,5时03分A侧供氨流量降至零,5时04分A、B侧供氨调整门开始关闭,5时05分B侧供氨流量降至0,5时07分就地打开A、B侧供氨调整门旁路手动门,5时08分手动开启A侧供氨关断门,A侧供氨流量恢复正常。B侧供氨关断门挂不上档,无法手动开启。运行人员立即涨负荷至400MW,降低脱硝反应器入口氮氧化物浓度,并全开低氮燃烧器燃尽风门,关小主燃烧器辅助风门,加大A侧喷氨量,以降低烟囱出口氮氧化物浓度。5时30分检修人员将B侧关断门气动头拆下,用扳手旋转门杆将其开启,B侧开始供氨。5时08分烟气中氮氧化物超标排放(>50mg/m3),5时34分恢复达标排放,小时均值未超标。

2.1.2 事件分析

为保证供氨系统压缩空气压力稳定,两台机组均于脱硝反应器区设置压缩空气储罐一台,由厂用压缩空气系统供气。因事件发生时为冬季,3号炉脱硝反应器区压缩空气储罐底部排污门开度较小,未能将底部积水排尽,当环境温度降至零下时,压缩空气储罐底部结冰堵塞排污门,导致压缩空气疏水不畅,并带水进入气动调整门和关断门供气管路,造成A、B侧供氨调整门和关断门失去控制气源而关闭,机组氮氧化物排放超标。检修人员用喷灯加热压缩空气储罐底部和各支管将冻冰融化,然后开大排污门将积水排尽,使压缩空气恢复正常供气。

此次异常发生的根本原因在于压缩空气系统设计不合理,未能充分考虑冬季环境温度降低产生的影响,将压缩空气储罐露天设置,且未对压缩空气管路设置保温及加热设施。

2.2 自力式压力调节阀卡涩导致供氨中断

2.2.1 事件过程

2017年4月某日12时22分,4号机组负荷400MW。运行人员监盘发现脱硝A侧供氨流量不随调整门开度变化而增减,立即派人就地检查。12时25分,脱硝A侧供氨流量突然下降至9kg/h,供氨压力变为0,就地检查供氨关断门、调整门、各手动门均在开启位,且未发现供氨管道液氮泄漏,立即通知检修,汇报值长。并通过手动增加B侧供氨流量、全开低氮燃烧器燃尽风门、关小主燃烧器辅助风门等方法降低烟气氮氧化物排放浓度。就地人员通过对比A、B侧供氨管路自力式压力调节阀弹簧状态判断A侧自力式压力调节阀故障,开关取样管手动门及敲打取样管后未消除故障,通过敲打自立式压力调节阀底部弹簧使其动作,阀门开启。12时44分供氨恢复正常,A侧反应器出口氮氧化物浓度最高122mg/m3,烟囱出口最高49.48mg/m3,未超标排放。

2.2.2 事件分析

该自力式压力调节阀为阀后压力控制型,压力设定值为0.1MPa,如图2所示。阀后压力经取样管输入到执行器的下膜室内并作用在顶盘上,产生的作用力与弹簧的反作用力相平衡,决定阀芯、阀座的相对位置,以控制阀后压力。当阀后压力增加时,其作用在顶盘上的作用力也随之增加,此时顶盘的作用力大于弹簧的反作用力,使阀芯关向阀座的位置,直到顶盘的作用力与弹簧的反作用力相平衡为止。这时阀芯与阀座的流通面积减少,流阻变大,从而使阀后压力降为设定值。当阀后压力降低时,作用方向与上述相反。检修人员通过对A侧自力式压力调节阀进行检查,发现阀杆附着铁锈等异物造成卡涩,该异物产生的阻力大于弹簧的反作用力,使弹簧失灵,阀芯无法向远离阀座的方向移动,阀门无法开启,导致供氨中断,随后采取了清除铁锈及喷射松动剂的处理措施。经分析认为,阀杆产生铁锈的原因为该阀门选型不合理,未能充分考虑液氨介质的腐蚀性,阀杆长期与液氨接触产生锈蚀。

图2 自力式压力调节阀为阀后压力控制

3 防范措施

通过对上述两起异常事件的分析和总结,为防止在机组运行期间脱硝系统供氨再次中断造成烟气氮氧化物浓度超标,采取了如下防范措施:

(1)为压缩空气储罐加盖彩钢瓦小屋,为各压缩空气管路加装保温设施。

(2)为压缩空气储罐底部及各压缩空气管路加装电伴热线。

(3)严格执行《设备定期倒换和试验制度》,定期对压缩空气系统进行排污;当环境温度降至零下时,开大压缩空气储罐底部排污门,加强排污。

(4)加强对自力式压力调节阀的设备点检和运行巡检,发现铁锈及时清理,待机组停运时对阀门进行检修。

4 建议

随着国家对环境问题的监督考核力度不断加大,各大发电集团公司均将环境事件列至与安全生产事故同等重要的位置。为保证脱硝系统设备运行的稳定性,杜绝设备隐患造成烟气氮氧化物浓度超标排放,建议两台机组在合适时机进行设备改造,并为其他机组脱硝改造提供有益参考:

(1)将供氨气动调整门和气动关断门更换为防爆型电动门。

(2)将自力式压力调节阀更换为耐腐蚀材质阀门。

(3)设置供氨调整门、关断门和自力式压力调节阀的大旁路手动门,在阀门故障供氨中断时应急开启,手动调节供氨流量。

[1] 国家发展和改革委员会,国家环境保护部,国家能源局.煤电节能减排和升级改造行动计划(2014-2020年)[Z].2014-09-12.

[2] 邢希东.燃煤机组烟气脱硝供氨中断原因分析[J].中国环保产业,2016(2):31-34.

[3] 胡立川,育群,陈裕忠,曾晓敏.脱硝供氨系统异常事故的分析与对策[J].发电设备, 2015,29(4):304-307.

Causes and Countermeasures on Denitration and Ammonia Supply Interruption in Coal-fired Generating Set

WEN Da-zhui

X701 文献标志码:A 文章编号:1006-5377(2017)009-0053-03