印染废水深度处理技术实践

2017-09-26吴建通

吴建通

(莆田市华峰工贸有限公司,福建 莆田 351144)

印染废水深度处理技术实践

吴建通

(莆田市华峰工贸有限公司,福建 莆田 351144)

对于有机物浓度和色度都比较高的印染废水,采用单一方法处理,其出水难以达到规定的日用标准要求,通过对印染废水设备及工艺的改造,形成了“曝气生物碳滤+微孔MF过滤”印染废水深度处理技术,使废水处理技术水平远高于行业平均,且每年可为企业节省成本160多万元。文章还通过实践得出整个曝气生物滤池运行最佳气水比的范围是3∶1—5∶1。结果对于印染行业污水处理实际生产具有指导作用。

印染废水;曝气生物滤池;微孔MF过滤;废水处理;气水比

印染行业是我国工业耗水大户,目前纺织行业CODcr排放量在中国39个主要行业的CODcr排放量名列第四。由于染料多使用萘系、蒽醌、苯系、苯胺及联苯胺类化合物作为原料,并且大多与盐类、金属等物质螯合,因此纺织品印染加工产生的废水多数是较难处理的废水。近些年来,由于化纤行业的快速发展和印染后整理技术的持续进步,新工艺中的PVA浆料、新型助剂等难降解有机物大量进入印染废水,这些给废水处理又增加了不小的难度。中国是染料生产和消费的世界性大国,据统计,2013年中国的染料产量达到了895kt,约占世界总产量的60%,而纺织印染业一直是中国的传统产业,该行业排放的印染废水量约为(3~4)×106t/d,约占全国工业废水排放量的35%[1]。由此可见,环保问题中的印染行业废水处理回用问题亟待解决。

整个纺织行业废水来源比较集中,其中印染废水约占行业废水的80%,化纤生产废水约占12%,另外8%是其它纺织废水,在废水的地域分布上看,广东、山东、浙江、江苏和福建5省的印染废水总量占全国印染废水排放总量的90%[2]。

采用“曝气生物碳滤+微孔MF过滤”等深度处理技术对印染废水进行处理回用,解决传统印染废水深度处理工艺的降解能力差、处理成本高等共性技术难题,满足清洁生产和环保排污总量控制要求,为废水处理回用的产业化生产服务,有利于印染行业的提升转型和健康可持续发展[3]。

1 印染废水处理技术及工艺实践

此工艺技术为在公司原污水处理工程基础上的扩建实施,原污水处理工程规模为24 00 t/d(100t/h),经本次扩建实施后,整个污水处理站设施设计能力可达到4800t/d(200t/h)的污水处理及2400t/d(100t/h)的回用中水处理规模。回用中水处理设备主要设备有:接触氧化设备、生化填料、生化曝气系统、活性炭过滤器、砂滤器、MF过滤器、气浮成套设备等。

1.1 印染废水处理的技术路线

车间生产废水→调节池→输送泵→斜管沉淀→水解酸化→生物接触氧化→ 气浮→袋式过滤→出水达标排放→中间水池→输送泵→曝气生物碳滤池→微孔MF过滤→车间生产蓄水池→车间生产回用。

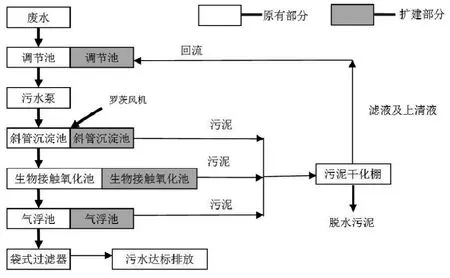

1.2 印染废水的污水处理技术工艺图(图1)

图1 改扩建后污水处理站工艺流程图

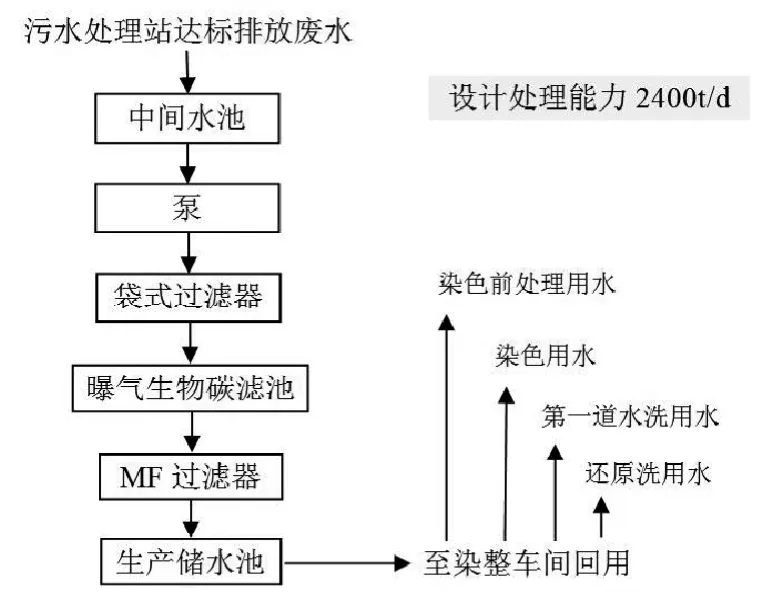

1.3 中水回用深度处理工艺流程图(图2)

图2 中水回用深度处理工艺流程图

1.4 原有废水处理系统进行技术升级改造方案

1.4.1 新建生物氧化池,配备气浮设备,对印染废水进行一级处理

车间染色漂洗废水先调节均匀水质,经反应斜管沉淀池去除大颗粒杂质预处理后进入生化处理系统。废水经水解酸化改良B/C比后进入生物接触氧化系统,在该阶段好氧微生物的氧化吸附分解下,废水中的大部分有机物及染料发色基团被氧化破坏降解。生化处理后出水经气浮及过滤等物化工艺进行固液分离处理后达标排放。该工艺成熟可靠,可确保出水符合GB 4287-2012《纺织染整工业水污染物排放标准》的相关排放要求。同时,良好的出水水质也为后续的中水深度处理回用于生产应用打下坚实的基础。

1.4.2 新建曝气生物碳滤池,终端配备一套微孔MF过滤系统,对达标废水进行深度处理

常规处理达标废水经中间水池调节后进入曝气生物碳滤池,利用生物膜、活性炭和陶粒强大的吸附及微生物降解能力,对废水中残留的有机物、色度及铁、锰等重金属离子进一步吸附及生物降解去除。生化碳滤后的出水经MF微孔膜深度过滤,使废水中残留的悬浮固体杂质颗粒得以较为彻底的去除,在进一步降低出水色度的同时,提高了出水的透明度,保证了出水效果。经综合处理后的出水符合FZ/T 01107-2011《纺织染整工业回用水水质标准》的各项标准要求。

1.5 废水处理效果

生产废水产生量1254000t/a(3800t/d),经过处理达到GB 4287-2012《纺织染整工业水污染物排放标准》表1规定的水污染物排放限值,废水通过工业园区专用管道排放,其中1400t/d再经膜技术深度处理设施处理后,回用于染整车间的前处理水洗、染色用水、第一道水洗及还原洗工序,50t/d废水直接用于燃煤锅炉除尘补充水,项目生产废水回用率为37.8%。水污染物处理前后总量见表1。

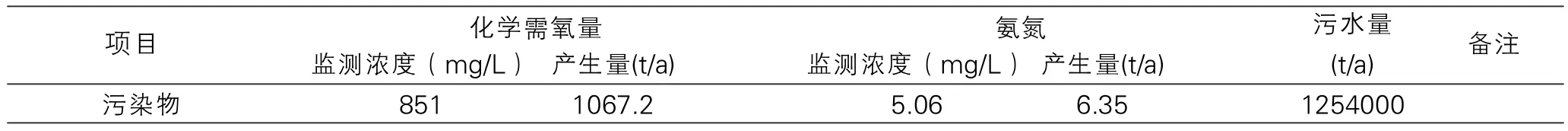

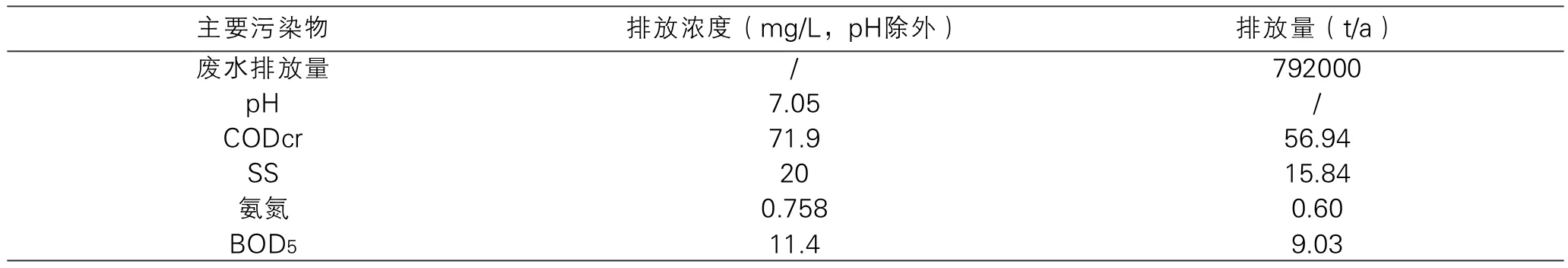

经当地环境监测站测定,主要污染物处理前后的测定结果见表2和表3。

吨织物染整用水125t/t 产品,吨织物排放废水79.2 t/t产品;水回用率达 37.8%,达到国内和国际先进水平。

表1 水污染物处理前后总量表

表2 生产废水及污染物产生量

表3 废水处理后排放量

2 气水比对曝气生物滤池运行的影响

曝气生物滤池反应器降解有机物的过程是由附着生长在载体表面的微生物来完成的,这些微生物生活在各自生长繁殖的特定环境中,与周围环境关系极为密切[4]。为了保证反应器高速有效工作,研究反应器实际工作环境中影响运行的主要因素,并设法创造及保证适宜微生物生长的环境非常重要。分析滤池的工作机理,通过比较几种工作水平下滤池反应器运行的效果,来确定各种检测指标去除率与影响因素之间的关系,最终得出滤池的最佳工作参数[5]。在曝气生物滤池(BAF)处理工艺中,曝气量是一个常规的设置量,并且对曝气量的控制体现为调节气水比,通过选取气水比依次为2:1、3:1、5:1和7:1,其他工作条件相同(进水流量为5.06L/h,水力负荷为0.532m/h),进水为经A/O装置处理后的印染废水二级出水。在单个实验条件下,连续检测5天CODcr、浊度和色度的进出水变化情况。

2.1 不同气水比对CODcr去除效果的影响

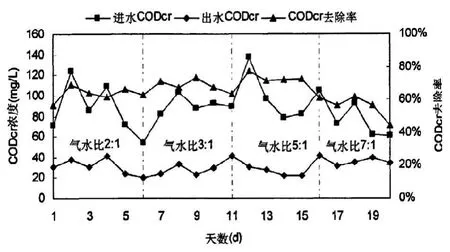

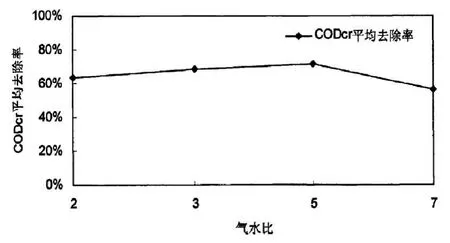

在每个不同气水条件下,CODcr进出水变化情况及曝气生物滤池CODcr的去除情况见图3和图4。

从图3和图4可以明显看出:当气水比不大时(<5),CODcr平均去除率随气水比的增加而上升,当气水比较大时(>5),CODcr平均去除率随着气水比的增加而下降。生化反应的性质特点可知:气水比较小时,增加曝气量,空气鼓泡引发的流体湍动程度提高,气相中氧更积极地向水中及填料表面的运动,提高了整个反应体系中氧的浓度,为好氧微生物自身内源呼吸及净化有机污染物提供了足够的氧,CODcr去除率伴随着曝气量增加而上升。当曝气量过大,整个反应体系中溶解度限制了氧的浓度,同时流体中过强的湍流反而伴随着填料上生物膜脱落及水中溶解氧的解析,从而固定化微生物的浓度有所降低,最终CODcr去除率反而降低[6]。综上,3:1—5:1的气水比范围对于CODcr的去除是有利的,此时,伴随着最高的CODcr的平均去除率,最低的出水CODcr其值小于50mg/L,符合标准排放要求。

图3 不同气水比下对CODcr的去除效果

图4 不同气水比下对CODcr的平均去除率

2.2 不同气水比的浊度去除效果

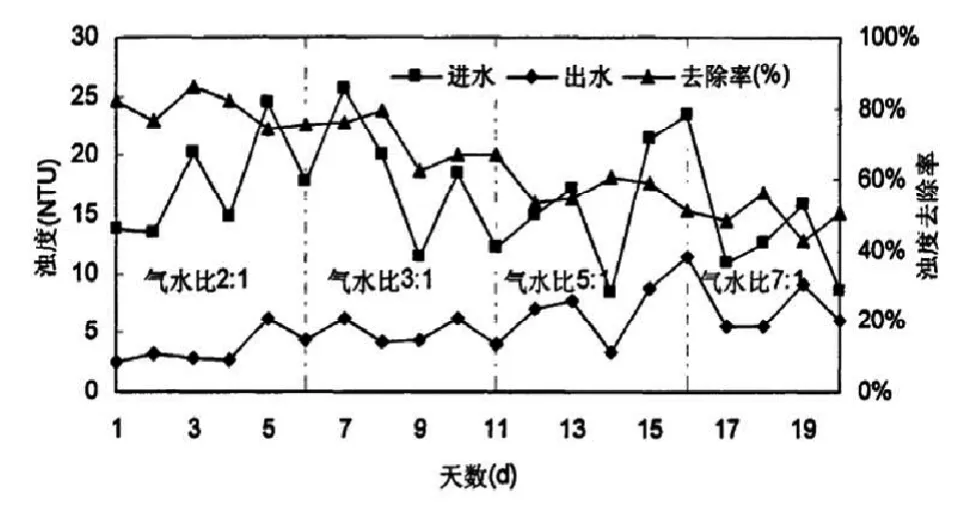

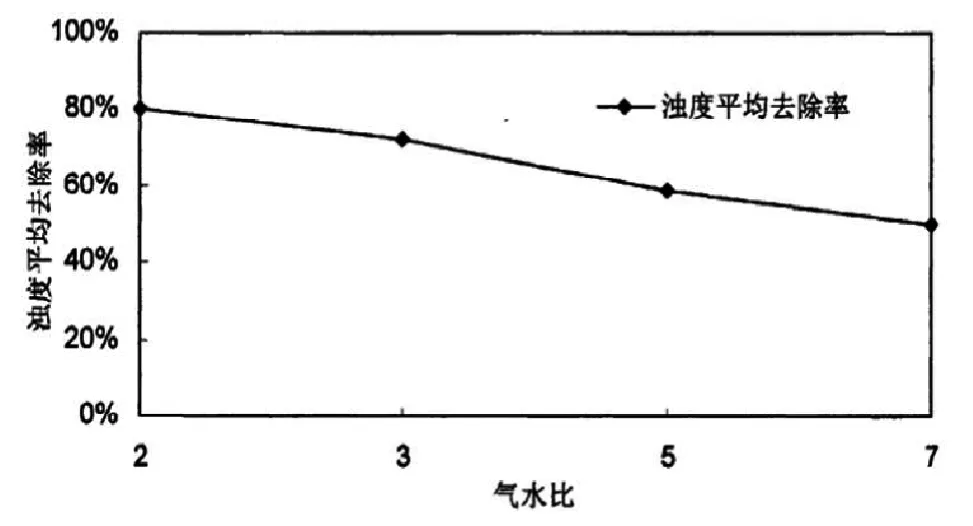

在不同气水比条件下,浊度进出水变化情况及曝气生物滤池对浊度的去除情况见图5和图6。

滤池对浊度的去除是依靠滤料颗粒的吸附截流作用和生物絮凝作用。进水中存在的微生物、滤料表面的生物膜和滤料间隙的生物絮体形成了密实的滤料级配,可以更好的发挥吸附、降解和网捕有机物的能力。当气水比较低时,提高气水比使水中的溶解氧充足,进而有利于微生物的生长、繁殖,从而形成良好的滤料级配,伴随着较高的浊度去除率。当气水比进一步增强时,曝气加强冲刷生物膜,导致滤料内部出现紊流,打破了滤料级配的稳定性,伴随着浊度去除率的降低,大量排出生物膜和微生物絮体,出水浊度升高。需要注意的是,气水比的增强会增厚或脱落生物膜,增强截流降解作用,浊度的去除率变化不是非常明显[7]。综合考虑去除率CODcr和氨氮,浊度去除的选择最佳气水比3:1—5:1,此时58.80%-71.84%的平均浊度去除率,出水浊度为3.3-8.8NTU。

图5 不同气水比对浊度的去除影响

图6 不同气水比对浊度的平均去除率

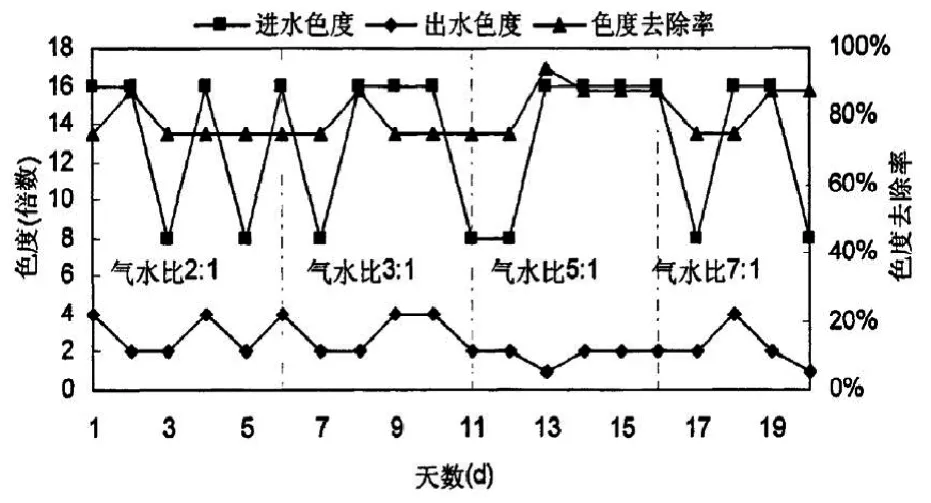

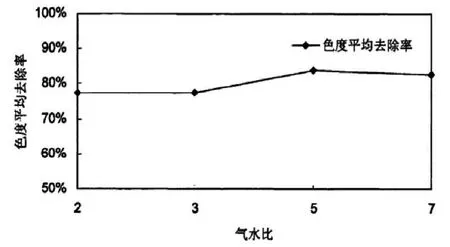

2.3 不同气水比的色度去除效果

不同气水比条件下的色度进出水变化情况、曝气生物滤池对色度的去除情况见图7和图8。滤柱表现出较强的色度去除率,水中的显色物质被滤料及附着的生物膜能吸附,在把有机物降解为二氧化碳和水的同时为显色基团空出吸附位,可以进一步降解显色基团。这种原因导致气水比对色度的去除影响较小,任意气水比选择都可以。在其他工作条件正常运行条件下,出水的色度可以达到2-4倍,与自来水基本无区别,可达到75%以上的色度去除率。

图7 不同气水比对色度的去除影响

图8 不同气水比对色度的平均去除率

气水比过小,一是生物膜没有受到足够的冲刷作用,其更新太慢,降解效果不佳;二是生物膜没有获得足够的氧,其生长繁殖活动受到抑制,容易导致生物膜的老化。但是气水比过大时,容易冲刷生物膜,导致薄及量少的生物膜,处理效果反而减弱,同时,曝气量过大将导致能源消耗增加、成本加大[8]。综上,结合气水比对各个参数的影响与节约能耗的考虑,确定的气水比的范围是3:1—5:1。

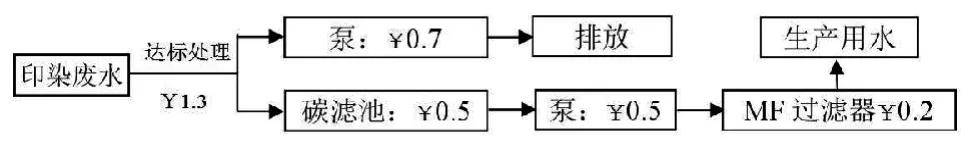

3 运行成本分析

通过“曝气生物碳滤+微孔MF过滤”印染废水深度处理技术及其工艺对公司的原有废水处理系统进行技术升级改造,在工程实施前后的用水总成本对比如下:

公司日废水量3800t,现行水费:4.0元/t,按废水回用1400t/d和年生产时间330d进行计算如下:达标废水全部排放的总费用(万元/d):

3800t×(4.0+1.3+0.7)元/t=2.28万元/d废水深度处理后回用的总费用(万元/d):

2400t×(4.0+1.3+0.7)元/t+1400t×(1.3+0.5+0.5+0.2)元/t=1.79万元/d

按照公司2015年6月至2016年6月实际运行时间330d计算:

年节省费用:(2.28-1.79)万元/d×330d=161.7万元。

4 结论

通过项目的实施,可使公司废水处理能力达到4800t/d,公司的实际印染废水处理为3800t/d,实际废水回用1400t/d,回用率37.8%,保证企业做到增产不增污,且每年可为企业节省成本160多万元。通过气水比对曝气生物滤池运行影响的实验,得出气水比的最佳范围是3:1—5:1。经项目工艺综合处理后的出水符合FZ/T01107-2011《纺织染整工业回用水水质标准》的各项标准要求。印染废水深度处理回用改造为企业带来较强的经济效益和社会效益,同时为社会带来较强的生态效益。

[1] 梁慧锋.印染废水处理技术的研究现状[J].企业导报,2010(3):293-294.

[2] 顾飞玲,庞亚丹,杜晓峰. 印染行业清洁生产技术[J].污染防治技术,2006(1):56-57.

[3] 刘策,刘土发,吴蕃. 印染废水处理及回用可行性分析[J].现代制造,2010(18):55-56.

[4] 杨洁.颜村污水处理厂工艺改造可行性实验研究[J].化学工程与装备, 2010(3):193-197.

[5] 张智,阳春,邓晓莉,等.复合变速生物滤池深度处理城市污水研究[J].中国给水排水, 2000,16(1):5-8.

[6] 江萍,胡九成.曝气生物滤池处理生活污水动力学研究[J].南昌大学学报(工科版), 2002,24(1):62-67.

[7] 张先,龙飞,朱明,等. 曝气生物滤池在矿区生活污水处理中的试验研究[J].煤炭工程, 2007,(3):86-88.

[8] 张建.曝气生物滤池处理化学药剂废水的试验研究及影响因素分析[J].污染防治技术, 2006,(5):24-27.

[9] 邓清远,张金松,曲志军,等.两级曝气生物滤池处理生活污水的中试研究[J].广东化工, 2009,40(4):44-48.

X505

B

1007-550X(2017)01-0050-05

10.3969/j.issn.1007-550X.2017.01.004

2016-10-24

吴建通(1982-),男,福建莆田人,助理工程师,大学本科,主要从事印染污水处理工作。