湖南省汽轮机节能现状及改造思路探析

2017-09-26李旭余兴刚蒋北华韩彦广

李旭,余兴刚,蒋北华,韩彦广

(国网湖南省电力公司电力科学研究院,湖南长沙410007)

湖南省汽轮机节能现状及改造思路探析

李旭,余兴刚,蒋北华,韩彦广

(国网湖南省电力公司电力科学研究院,湖南长沙410007)

介绍了湖南省燃煤火电机组的能耗现状,从负荷率、背压、本体结构等方面深入剖析影响汽轮机经济运行的原因。根据目前汽轮机设计制造的最新发展和省内外机组改造的成功经验,综合提出了一些汽轮机节能改造的思路和方向。

汽轮机;节能改造;热耗

近年来,我国能源安全发展对燃煤发电行业提出一些新的要求,明确提出 “节约、清洁、安全”的能源战略方针和 “节约优先、绿色低碳、立足国内、创新驱动”的能源发展战略。国家三部委先后发布了 《煤电节能减排升级与改造行动计划(2014—2020年)》等一系列节能减排文件和通知,要求到2020年,现役燃煤发电机组改造后平均供电煤耗低于310 g/kWh,其中现役600 MW及以上机组(除空冷机组)改造后平均供电煤耗低于300 g/kWh。同时,湖南省发改委等部门根据省内机组现状也为省内各燃煤电厂制定了相应的节能降耗目标。

为了尽快落实确定的节能降耗目标,各发电集团及燃煤发电企业都在积极行动起来,研究制定各自的运行优化和升级改造方案,一场燃煤发电机组节能降耗的攻坚战已经打响。火电机组节能降耗措施主要包括锅炉和汽轮机及其辅助系统的运行优化、设备治理和节能技术改造。

1 省内火电机组能耗现状

近年,虽然湖南省内各燃煤火电厂围绕节能减排开展了一系列工作,但总体能耗指标和污染物排放水平与国家节能减排最新要求仍有较大差距。省内火电机组受利用小时数、低负荷运行时间等因素影响,与其他发达地区和行业先进水平相比,我省火电机组供电煤耗总体上仍处于相对落后水平,节能减排形势依然十分严峻。

湖南省火电机组利用小时数在全国处于靠后位置,且近几年火电利用小时数呈逐年下降趋势,直接影响了火电机组的负荷率。

湖南省亚临界和超临界机组有较大的节能降耗空间。汽轮机热耗是影响机组供电煤耗的关键指标。

省内汽轮机THA工况修正后热耗普遍高于设计值200 kJ/kWh,此外,湖南省火电机组受水电、气候等因素影响,火电机组利用小时数严重偏低,负荷率只有70%左右,机组实际运行热耗又高于THA修正后热耗150 kJ/kWh。

2 汽轮机热耗影响分析

影响汽轮机热耗的因素一是管理因素,包括运行管理、检修管理、技术管理等;二是存在于设备本身的固有因素,主要有设备的设计、制造水平、机组的老化程度等因素。下面就汽轮机热耗影响较大的几个方面进行简单分析。

2.1 负荷率对热耗影响分析

负荷率对汽轮机热耗影响很大,这一因素并不被发电厂所左右,主要受电量的社会需求状况和调度因素的影响。湖南省火电机组受利用小时数低、启停机频繁、机组负荷率低等因素影响,特别是大型超临界火电机组参与电网深度调峰具有机组负荷变化范围大、负荷变动率高、调峰能力强的优势而受到电网调度青睐,但是低负荷运行会大大降低超临界机组、超超临界机组的经济性。湖南省火电机组平均负荷率约70%左右,并且电网负荷的峰谷差很大。各电厂机组经常调峰,早班经常维持50%额定负荷运行,机组负荷率偏低使得机组供电煤耗增加。负荷率对汽轮机热耗率的影响如图1所示。

图1 负荷率与汽轮机热耗的关系

当机组负荷率低于75%时,汽轮机热耗率大幅上升。当机组负荷率低于50%时,汽轮机热耗率上升了5%~8%,亚临界机组受影响更大。

2.2 汽轮机背压(真空)对热耗影响分析

汽轮机背压每高于设计值1 kPa,在100%额定负荷汽轮机热耗率上升70~80 kJ/kWh。但是,当机组背压低于设计值,汽轮机的热耗率降低却较少,并且汽轮机的背压也不是越低越好,而是有一个最佳值。即使机组背压已经达到最佳真空,在额定负荷时汽轮机所降低的热耗率总量也只有30~40 kJ/kWh。

汽轮机背压变化主要受循环水温度影响,而循环水温度又直接受环境温度影响。从图2可以看出循环水温度越高,对背压的影响也越大,结果导致汽轮机热耗增加越多。当循环水温达到25℃时汽轮机热耗率将比在循环水温设计值(20℃)增加100~120 kJ/kWh。

图2 循环水温与背压的关系

湖南省火电机组汽轮机冷却系统主要包括闭式循环和开式循环两种形式。开式循环水进水温度主要受地理位置以及河水水量等情况影响较大,如湖南省石门、鲤鱼江、耒阳等地区水温较低,机组真空相对较好,但地处湘江边上的株洲、湘潭、长沙等电厂循环水温从4月底至11月中旬均超过设计值(20℃),其中8月份平均水温更是超过30℃。夏季高温天气使机组的背压达到9 kPa以上,机组真空相对偏低。闭式循环水系统由于受湖南天气夏季温度高影响,夏季机组真空也比较差,因此自然环境也是制约湖南省汽轮机热耗降低的原因之一。

2.3 汽轮机本体对热耗影响分析

汽轮机的实际热耗高于设计热耗,主要原因是机组实际情况与设计存在偏差。特别是早期投产的机组普遍存在这个问题。按照目前国内三大汽轮机厂家采用最新设计技术,300 MW亚临界机组热耗率可达到7 900 kJ/kWh左右,已经投产十多年的机组热耗率原设计值在7 900 kJ/kWh以下,这也是这些机组自从投产以来汽轮机热耗率始终达不到设计值的主要原因。另外机组老化严重(投产多年的机组)、通流部分效率低于设计值、热力循环系统内、外漏、汽动给水泵组效率偏低、运行参数低于设计值、汽轮机进汽存在节流损失等因素也是导致机组热耗率达不到设计值的原因。

目前,投产较长时间的机组高、中、低压缸效率较设计值明显偏低,具体情况如下:

a)高压缸效率偏低3%~6%,影响热耗50~100 kJ/kWh;

b)中压缸效率偏低2%~4%,影响热耗50~100 kJ/kWh;

c)低压缸效率偏低2%~4%,影响热耗70~150 kJ/kWh。

3 汽轮机节能潜力分析

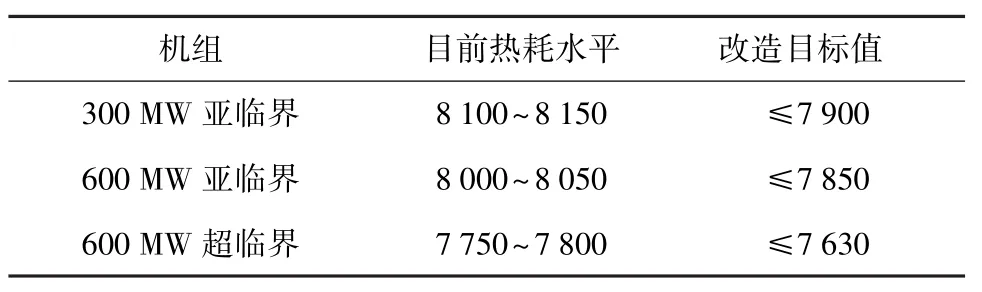

作为节能降耗的重点,如何提高汽轮机通流效率,降低汽轮机热耗成为当务之急。目前,省内部分投产时间较长的300 MW亚临界机组已经进行了通流部分技术改造,并取得了较好的效果。但是还有部分投产时间较长的机组高、中、低压缸效率较设计值明显偏低,老化严重和通流部分存在严重缺陷。对于这类机组,可根据现代设计理念,采用全三维热力设计技术,对高、中、低压缸通流部分进行改造。如果改造效果较好,目前300 MW亚临界机组在100%额定负荷热耗率可以达到7 900 kJ/kWh左右水平,600MW亚临界机组可以达到7 850 kJ/kWh水平,煤耗预计可降低约6~8 g/kWh。

当前,600 MW等级超临界机组已开始进行通流部分改造的前期工作。阿尔斯通及国内三大汽轮机厂均有较为成熟的改造方案,600 MW超临界机组改造后可以达到7 610 kJ/kWh水平。对一些热耗较高的机组,改造后煤耗预计可降低约7~8 g/kWh。各燃煤电厂可以结合自身机组情况进行系统优化和设备升级改造。

根据当前汽轮机技术最新发展,分析表明,经过技术改造升级可达到:

a)高压喷嘴配汽(含调节级)高压缸效率高达87%;

b)高压缸通流效率达到89%;

c)中压缸通流效率达到93.5%;

d)低压缸效率相当,达到89%~92%先进水平。

根据省外各厂改造经验以及汽轮机制造厂提供的改造方案,汽轮机通流改造的目标见表1。

表1 湖南省汽轮机热耗改造目标kJ/kWh

4 汽轮机节能改造原则与思路

4.1 汽轮机改造原则

首先,采用优化的汽轮机节能评价方法对设备制造厂提供的改造技术进行全面评价论证,再结合对机组现有主辅设备升级改造的适配性论证上,确定升级改造目标。

汽轮机制造厂为用户提供的只有比较粗的额定工况下的综合指标(汽机热耗率)和分项指标(高、中、低压缸效率),没有考虑机组的实际运行条件。因此,在改造中首先应考虑部分负荷下汽轮机的热耗的保证值,可以适当牺牲在满负荷的经济性来换取低负荷经济性的提高;其次,应根据多年来的环境温度重新考虑机组的背压设计值,从而为低压缸末级叶片以及凝汽器改造等提供更合理的改造方案;最后,改造除了将通流部分的叶型优化之外,更应该在结构设计和汽封配置方面进行科学合理的组合和优化完善,这对提高汽轮机改造的综合技术指标是非常有必要的。

4.2 汽轮机改造思路

老化严重和通流部分存在严重缺陷的机组,要积极采用先进成熟的新技术进行汽轮机通流部分改造,以提高机组的安全可靠性、经济性和机组的出力。针对近几年汽轮机改造的一些成功经验,归纳提出以下几点建议:

1)汽轮机参数提升改造。针对亚临界600 MW,300 MW机组的升级改造,提出了一种提升汽轮机进汽参数的改造方法,即由16.67 MPa/ 538℃/538℃提升为16.67 MPa/566℃/566℃,可降低热耗120 kJ/kWh。汽轮机本体需要进行大范围改造:高中压外缸、高中压主汽门、调门均需更换,只有低压外缸可以保留。锅炉本体需要进行大范围改造:锅炉受热面需进行改造,需增加过热器、再热器等受热面面积。

2)以往300 MW,600 MW机组为高中压合缸布置,由于受限于转子长度,中压缸通流级数不能太多,所以只能选取较高的中压缸排汽压力。在最新的改型设计中,通过将中压缸叶片级数增加一级,低压缸去掉一级等方法,将中、低压分缸压力由原先的1 MPa大幅度降低为0.65 MPa,顺应了目前汽轮机技术的主流发展方向。

3)以往汽轮机普遍采用了高压调节级,高压缸缸效率与节流配汽(无调节级)机组相比差距明显,主要原因是实际运行中机组调节级效率偏离设计值较大,以后改造可参考无调节级的汽轮机形式。

4)汽缸变形较为严重。高、中压缸之间密封不严密导致高压缸排汽漏入中压缸,内缸外壁冷却加剧,热应力增加和汽轮机的效率下降,同时机组启机时缸内外壁承受的应力较大。在最新的改型设计中,高压内缸采用的是无水平中分面法兰,上下缸为半圆筒形结构,用红套箍紧。安装方法是将高压转子平置于内缸中,将紧圈用环形火焰加热至200℃左右,利用液压千斤顶快速更换支承,依次将紧圈红套内缸,冷却后使内缸具有足够的密封紧力,以确保高压内缸中分面在任何工况下运行时无蒸汽泄漏。这种高压内缸结构轻巧,内外缸直径明显减小,无应力集中,受热均匀,汽缸无扭曲,变工况性能优良,适应参与电网调峰运行。

5)从前几年汽轮机大修前后低压缸间隙调整值与效率测试对比来看,低压缸通流效率对安装间隙的控制并不敏感,其效率主要决定于设计水平和制造工艺。综合考虑安全、经济性及末级叶片除湿效果,可考虑隔板汽封选择蜂窝汽封,轴端选择侧齿或接触式汽封。

6)高中压缸过桥汽封漏汽量大小对汽轮机效率有较大影响。名义中压缸效率高于设计值,间接反映了过桥汽封漏汽量大,经过多台机组测试结果表明过桥汽封实际漏汽量在3%~4%,远远高于2%的设计漏汽量。今后的大修中可考虑过桥汽封采用美国布莱登汽封作为优选方案。目前上汽厂600MW超临界汽轮机出厂时即在高中压缸间轴封采用了布莱登汽封,从多台机组的试验数据来看,其效果较好。但布莱登汽封的材质好坏直接影响布莱登汽封的应用效果,因此在采购中一定要注意。

7)在目前机组平均负荷率明显偏低的运行条件下,低压缸模块采取末级叶片长度是否合理值得专题研究。如东方汽轮机厂有909 mm与1 016 mm两种末级叶片,低压缸排汽流量与叶片长度存在最佳组合关系,如偏离较大,可考虑末级叶片换型。

8)低压内缸优化,新型整体蜗壳进汽铸铁内缸。五段和六段抽汽温度偏高是目前机组的共性问题,由于低压缸为三层缸结构,由低压外缸、1号内缸、2号内缸以及隔板套组成,虽然设计中已将温度梯度平缓化,但由于密封配合面较多,螺栓分布存在不合理性,密封配合面漏汽严重。检修时,某些电厂中分面间隙达到0.7~0.9 mm。优化后的低压缸可降低中低压分缸压力,改善低压缸工作环境;采用蜗壳配横置静叶进汽结构,进汽损失小;采用整体铸造内缸,结构简单、流动损失小、变形小;现场实测中分面最大间隙0.02~0.05 mm。据改造后测试表明整体蜗壳式低压缸相对以往形式的低压缸降低热耗约50 kJ/kWh。

9)中低压连通管。取消导流叶栅,解决连通管可靠性问题,避免流通内产生湍流、振动、噪声等问题;采用热压弯头,减少流动损失。

10)将焊接隔板升级为装配式隔板。由于焊接隔板热处理工艺不过关,容易出现变形,焊接质量差,喉部尺寸达不到设计要求,通道面积难以保证。如叶片损坏,更换成本高。

11)热力系统优化。通过热力系统整体优化,进一步降低汽轮机热耗。如采用增设0号高加、增设外置式蒸汽冷却器、增加回热级数、采用1× 100%给水泵汽轮机、增加低温省煤器等改造措施。

12)汽轮机本体及管道保温治理。省内某些投产较早的机组保温存在部分老化,热力设备和管道保温效果不理想,散热损失大,达不到国家有关标准要求,直接影响整台机组的经济性。改造中应使用质量优良的保温材料,同时将热力系统保温列入日常检查和检修的重点检查管理内容,超标的要及时处理。

5 结语

降低汽轮机热耗是一项长期、细致、繁琐的工作。除了进行汽轮机通流部分改造,很难大幅度提高汽轮机经济性,即便有些机组进行了通流改造,在改造后仍需对大量细小、琐碎的问题进行处理。

文中虽然总结了汽轮机节能方面存在的问题和技术改造措施,但还是看到,节能工作不只朝夕,节能技术改进工作也在不断创新。

Present Situation and Modification Ideas of Energy Saving of Steam Turbine in Hunan Province

LI Xu,YU Xinggang,JIANG Beihua,HAN Yanguang

(State Grid Hunan Electric Power Corporation Research Institute,Changsha 410007,China)

This paper introduces the energy consumption of coal-fired power units in Hunan Province,analyzes the causes of the economic operation of the steam turbine from the aspects of load rate,vacuum,and structure of the main body,etc.In view of the latest development and successful experience of turbine design and manufacture,energy-saving ideas and direction of the turbine are put forword.

steam turbine;energy saving modification;heat rate

TM621

B

1008-0198(2017)04-0024-04

李旭(1980),男,硕士,高级工程师,主要从事大型汽轮机组调试与试验等技术工作。

10.3969/j.issn.1008-0198.2017.04.008

2017-02-09 改回日期:2017-03-20