研发流泥地质隧道加固止水新技术

2017-09-22

(厦门安能建设有限公司, 福建 厦门 361004)

研发流泥地质隧道加固止水新技术

陈新泉

(厦门安能建设有限公司, 福建 厦门 361004)

厦门市环岛路隧道工程因出现流泥、涌水等极端不利地质条件,施工进度极其缓慢,项目部开展创新型QC小组活动,研发了“垂直控制性水泥灌浆”新技术,设计了新型的外循环灌浆器,通过正交试验确定了最佳灌浆材料配合比,采用二序孔双控灌浆法进行高压灌浆,隧道流泥被固结成稳定的人工石岩体,实现了课题目标,取得了良好的质量效益、工期效益和社会效益。

流泥; 加固止水; 垂直控制性水泥灌浆; 新技术

1 概 况

1.1 工程概况

厦门市环岛路鳌山路—高殿二号路段道路工程是连接厦门市航空物流园区与象屿保税区快速道路的关键性工程,全长2.48km,路幅宽50m,工程总投资76646万元。

该工程场地原始地貌位于海陆交互地段,沿线地层主要由填土层、海积层、残积及下部燕山晚期中粗粒花岗岩构成。暗挖隧道具有地质条件差,地下水丰富、埋深浅、下穿铁路线多等特点,在掘进过程中,多次出现流泥、涌水等极端不利地质条件,为确保完成施工任务,特开展QC小组活动。

1.2 QC小组概况

QC小组的名称为“陈新泉QC小组”,课题名称为“研发流泥地质隧道加固止水新技术”。课题类型为创新型,QC小组成立时间为2015年6月,小组成员为陈新泉、李旺雷、叶志填、古文波、林枭羿、宋东升、郭铁、蒋叶、张添彬等,共10人,小组成员进行合理的职责分工。

2 选择课题

2.1 提出课题

竖井端隧道掌子面多次出现流泥(见图1)、涌水等极端不利地质条件,采用设计的系统锚杆+钢筋网片+喷锚混凝土+钢拱架的初期支护方式进行隧道掘进施工,157天才掘进4.9m,根本无法完成掘进任务。为解决软弱围岩防渗加固难题,为确保施工效果,特组建QC小组。

图1 流泥现状

2.2 创新理由

a.创新必要性:传统较先进的隧道加固止水方法为水泥灌浆法、化学灌浆法和冷冻法,本工地存在表1所示受限制条件并可能导致严重后果,无法实施。

表1 既有施工技术受限分析

b.创新紧迫性:按照设计要求进行施工,用44%的工期仅完成1%的掘进任务,且安全风险大,多次出现坍塌、冒顶,工期压力巨大。

c.创新重要性:流泥地质无自稳能力,遇到涌水时抗压强度几乎为零,是最难施工的隧道地质条件之一;隧道在地铁一号线下穿越,横向间距仅1m,竖向间距仅2.85m,是国内最难施工的下穿式隧道之一。QC小组能够研发出新的加固止水新技术,具有重要意义。

3 设定目标

3.1 设定课题目标

QC小组经过研究,确定流泥地质隧道加固止水的目标为:单轴饱和抗压强度Rc>5MPa。

3.2 目标可行性分析

3.2.1 目标设定依据

根据公路隧道围岩分级的规定,流泥地质属于无自稳能力的极软岩,单轴饱和抗压强度Rc几乎为0,为确保施工安全,围岩级别至少应提高至软岩,软岩的单轴饱和抗压强度为15MPa≥Rc>5MPa,设定课题目标值为:单轴饱和抗压强度Rc>5MPa。

3.2.2 资源条件

从目标设定依据、人员、材料、方法、环境等五方面进行综合分析,目标实现具备可行性。

4 提出方案并确定最佳方案

4.1 方案的提出

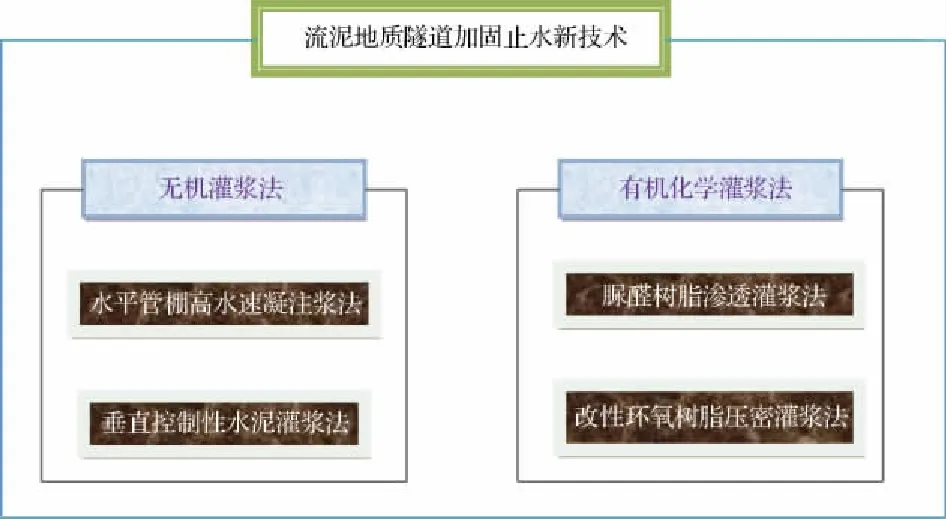

QC小组的成员采用“头脑风暴法”,对流泥地质隧道加固止水技术进行创新,提出了四种新技术,用亲和图进行归纳整理如图2所示。

图2 亲和图

4.2 查新

为了验证这些方案是否具有创新性,QC小组成员通过检索策略在万方数据、维普网、国家科学技术文献图书中心、国家科技成果网、中文期刊网、中国学术会议在线、CALLS学位论文中心中对这四个技术方案进行查新。从查新的结果可以看出,这四个方案全部是创新的方案。

4.3 一级方案的样板试验

为了选择最佳的方案,2015年6月15—6月17日,QC小组在不同地点对各方案分别钻了3个孔进行灌浆样板试验,水平管棚高水速凝注浆法、垂直控制性水泥灌浆法、脲醛树脂渗透灌浆法、改性环氧树脂压密灌浆法的注浆量分别为400L/m、300L/m、600L/m、550L/m,注浆后土体的干密度分别为1.63g/m3、1.68g/m3、1.58g/m3、1.69g/m3。

从样板试验的结果可以看出,垂直控制性水泥灌浆法的注浆量最少,注浆后土层的干密度仅略低于改性环氧树脂。

QC小组成员一致认为最佳流泥地质隧道加固止水施工方案为垂直控制性水泥灌浆法。

4.4 二级方案的细化

垂直控制性水泥灌浆的施工过程主要包含成孔、制浆和灌浆三道工序。QC小组成员继续采用“头脑风暴法”对各施工环节进行方案设计,并通过样板试验逐一进行分析。

4.4.1 成孔

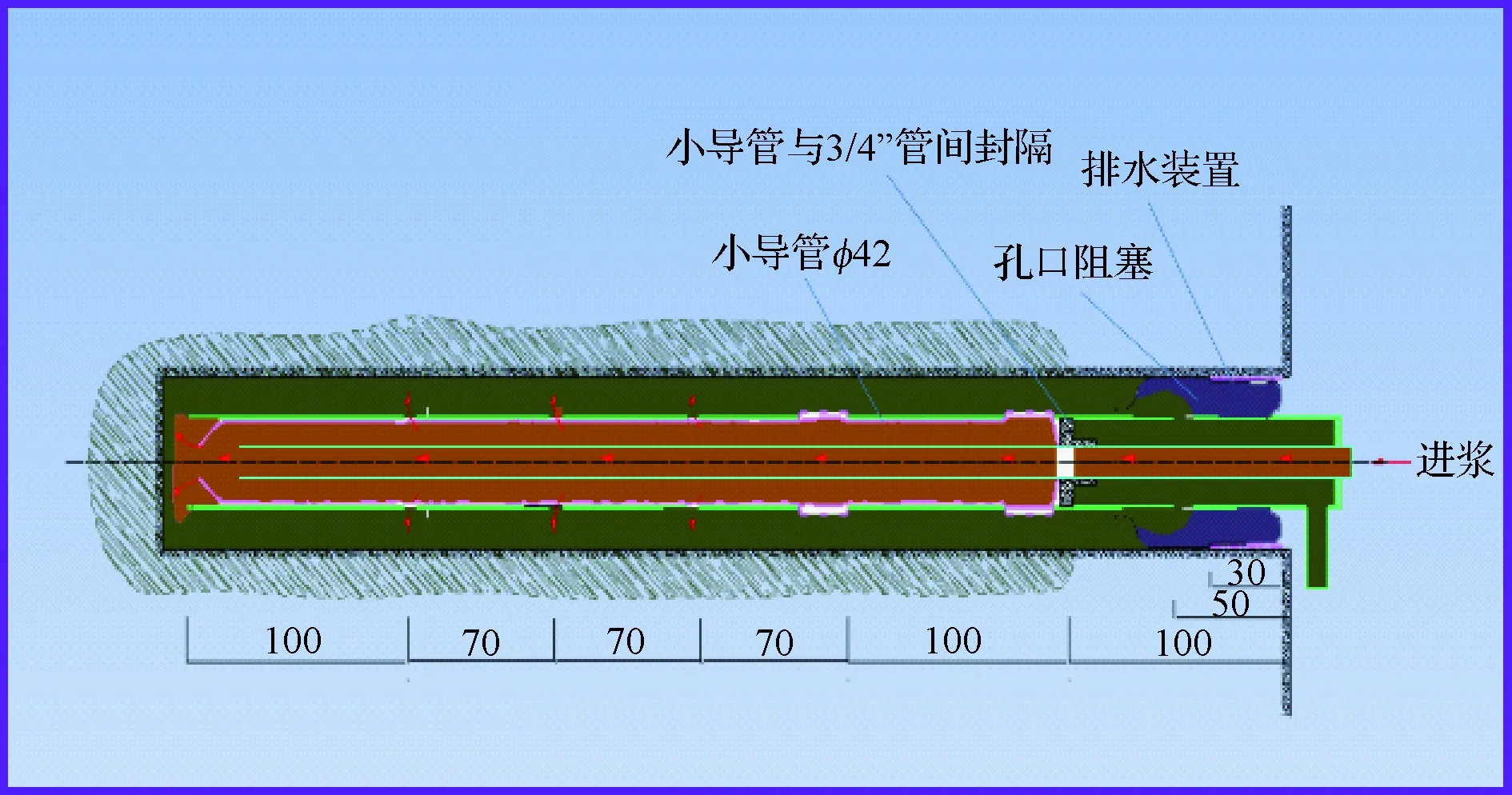

a.样板试验。成孔的关键技术在于灌浆功能组件,创新的灌浆功能组件有两种:内循环灌浆器和外循环灌浆器。QC小组的成员在技术专家的主持下,根据以往的工作经验,对灌浆功能组件针对本工程的特点进行优化设计,经过反复修改,拟定设计图样如图3和图4所示,并组织技术工人根据图纸进行加工,制成灌浆器。

图3 内循环灌浆器设计

图4 外循环灌浆器设计

b.为了验证灌浆功能组件的效果,QC小组进行了样板试验,内、外循环灌浆器的灌浆时间分别为2.5h、1.5h。

从样板试验的结果可以看出,最佳灌浆功能组件为外循环灌浆器。

4.4.2 制浆

a.样板试验。制浆的关键技术在于浆液的组成。浆液组成有两种,分别是水泥浆+无机速凝剂和水泥浆+控制液。为了验证不同浆液的灌浆效果,QC小组成员组织了样板试验,灌浆浆液灌入土体后,两种浆液达到初凝的时间分别为50min、30min。

样板试验的主观指标和量化指标都表明,最佳灌浆浆液为:水泥浆+控制液。

b.优选最佳配合比。为了获得最佳的水灰比和控制液掺量,QC小组用正交试验设计法优选最佳参数。

通过正交试验设计法,优选出最佳的配合比方案为水∶水泥∶控制液=100∶80∶8=1∶0.8∶0.08。

4.4.3 灌浆

a.样板试验。2015年6月24—26日,QC小组成员组织进行了灌浆工艺的样板试验,分别采用二序孔双控灌浆法和三序孔混合灌浆法这两种方法进行灌浆,两种方法的干密度均大于1.6g/m3,二序孔双孔灌浆法比三序混合灌浆法的土体更加均匀致密,干密度波动小。QC小组确定最佳的灌浆方法为二序孔双控灌浆法。

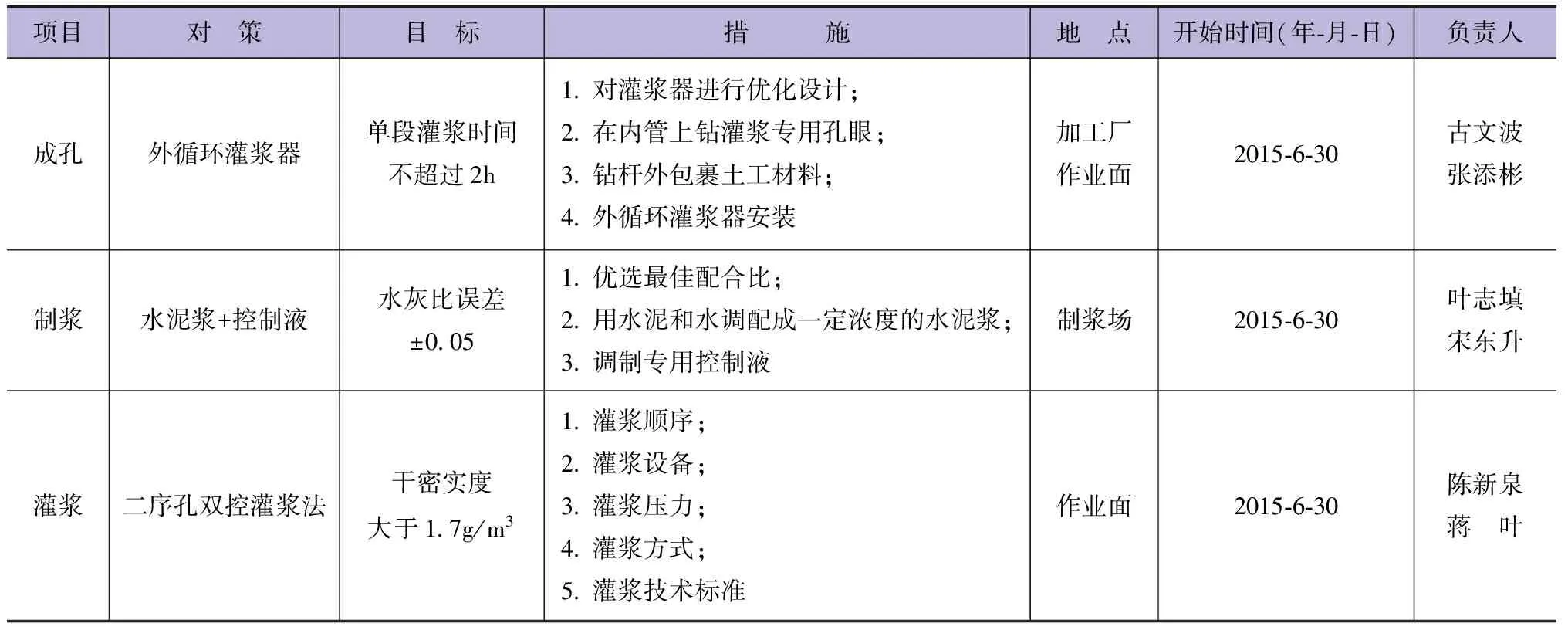

5 制定对策

制定对策见表2。

表2 对策

6 对策实施

6.1 对策实施一——外循环灌浆器

a.对灌浆器进行优化设计。QC小组成员在技术专家的指导下,与机修工人一起,根据流泥的特殊地质情况对原有的灌浆器进行改造,经过4次试验,得到了最佳的外循环灌浆器方案。

b.在内管上钻灌浆功能的专用孔眼。灌浆器包括钢管、分隔器、封隔器、柱状大膜袋、孔口灌浆塞、通孔小铁管和通孔设备。采购了专用的灌浆钢管,经验收合格后进场,送至灌浆器加工厂进行加工。由机修工人在内管上钻专用灌浆孔眼,每排钻五个孔,梅花形布置,排距为60cm。

c.钻杆外包裹土工材料。采购具有能透水,前期能留住水泥颗粒,后期能排出水泥颗粒的特殊土工材料,进场验收合格后,用剪刀裁成长方形的包布,包裹在内杆上,然后用麻绳捆紧(见图5)。

图5 钻杆及专用土工材料实物

d.外循环灌浆器安装。在作业面采用地质钻机钻孔,孔距1.5m,排距1.5m,呈正方形布置,钻孔深度根据设计要求确定,钻好孔后拔出钻杆。外循环灌浆器由3段组成,运到作业面,通过螺纹连接,装上阀门及注浆管道,外循环灌浆器安装完毕。

6.2 对策实施一——实施效果

采用外循环灌浆器进行灌浆,灌浆效果良好,单段灌浆时间均在2h内,一般为1~1.2h,目标实现。施工现场技术人员对每个灌浆孔的灌浆情况进行了详细的记录。灌浆作业卡片扫描如图6所示。

图6 灌浆作业记录卡片扫描

6.3 对策实施二——水泥浆+控制液

a.用水泥和水调配成一定浓度的水泥浆。水泥浆的制浆材料选用P.O42.5普通硅酸盐水泥和自来水。水泥浆在搅拌池内拌制,采用人工搬运水泥至搅拌池,用镰刀割开水泥袋,将水泥倒入水泥浆池,每次添加水泥3袋,按照设计水灰比算出应加入的水量,用流量计控制水的加入量,水泥在浆池中至少搅拌30s。

b.调制专用的控制液。控制液为自行研制具有专利权的添加液。QC小组根据流泥的特殊地质对原有的控制液配方进行调整,经过多次试验后确定最佳的控制液配方,施工前在控制液拌制场内拌制好,装入铁桶,送至灌浆场内备用。

6.4 对策实施二——实施效果

在水泥、水和控制液的掺加量控制中,每次添加的水泥固定为3袋,控制液每次用固定容积小塑料桶从大桶中舀出添加,这两个因素不容易出现误差,重点要控制的是水的加入量。QC小组主要通过检查水泥浆的水灰比来确定灌浆浆液的配合比是否符合要求。QC小组采用加热挥发法测定水灰比,5次水灰比试验结果分别是:1∶0.78,1∶0.80,1∶0.81,1∶0.79,1∶0.82。

从水泥浆水灰比的测定结果可以看出,灌浆浆液质量稳定,配合比波动均小于0.05,实现了预期目标。

6.5 对策实施三——二序孔双控灌浆法

a.灌浆顺序。灌浆次序按照二序孔进行灌浆,相间孔为一序孔,相邻孔为二序孔,灌浆孔的布置如图7所示。

图7 局部灌浆加固布孔平面

b.灌浆设备。灌浆设备采用3SNS高压灌浆泵和自制液压小泵(见图8),制浆设备为自制双桶搅拌机。3SNS高压灌浆泵灌入泥浆,自制液压小泵灌入控制液,水泥浆和控制液分别单独控制。

图8 自制液压小泵实物

c.灌浆压力。灌浆压力值以灌浆泵的压表读数为准。灌浆过程中,高压灌浆泵与液压小泵操作人员之间保持联系,密切注意灌浆压力变化,保持压力变化同步。现场技术人员随时观察串冒浆和抬动情况,及时调整灌浆量和灌浆压力。进浆量大或灌浆压力不易抬升的孔段,可采用间隙式灌浆,灌入一定量后暂停一定时间再反复灌浆,直至该孔段达到设定灌浆量或压力值。

d.灌浆方式。灌浆方式采用一次成孔分段灌浆和自上而下逐段施工方式,每孔先灌第一段,完成后冲洗灌浆管并捅开分段器,再灌下一段直至终孔结束。

e.灌浆结束标准。灌浆压力达要求设定压力后,孔内灌入进浆量小于1.0L/min时,保持压力30min即灌浆结束。

6.6 对策实施三——实施效果

灌浆结束后,QC小组组织技术工人对灌浆孔进行钻孔取芯样(见图9和图10),检查其密实均匀程度并采用环刀法检测其干容重。从取得的芯样看出黏土段的漏水通道被水泥浆填充,流泥段的软弱土颗粒被挤走置换成水泥人工石;通过采用电炉加热法进行干容重试验,5次试验的结果分别是1.78g/m3、1.73g/m3、1.84g/m3、1.74g/m3、1.85g/m3。

图10 流泥段钻孔取芯实物

从钻孔取芯的芯样外观和干容重试验成果可以看出,灌浆取得了良好的效果,软弱土层中的水分被挤走,软弱土层被填充加密成致密的新围岩,干容重均大于1.7g/m3,实现了预期的目标。

7 效果检查

7.1 质量效益

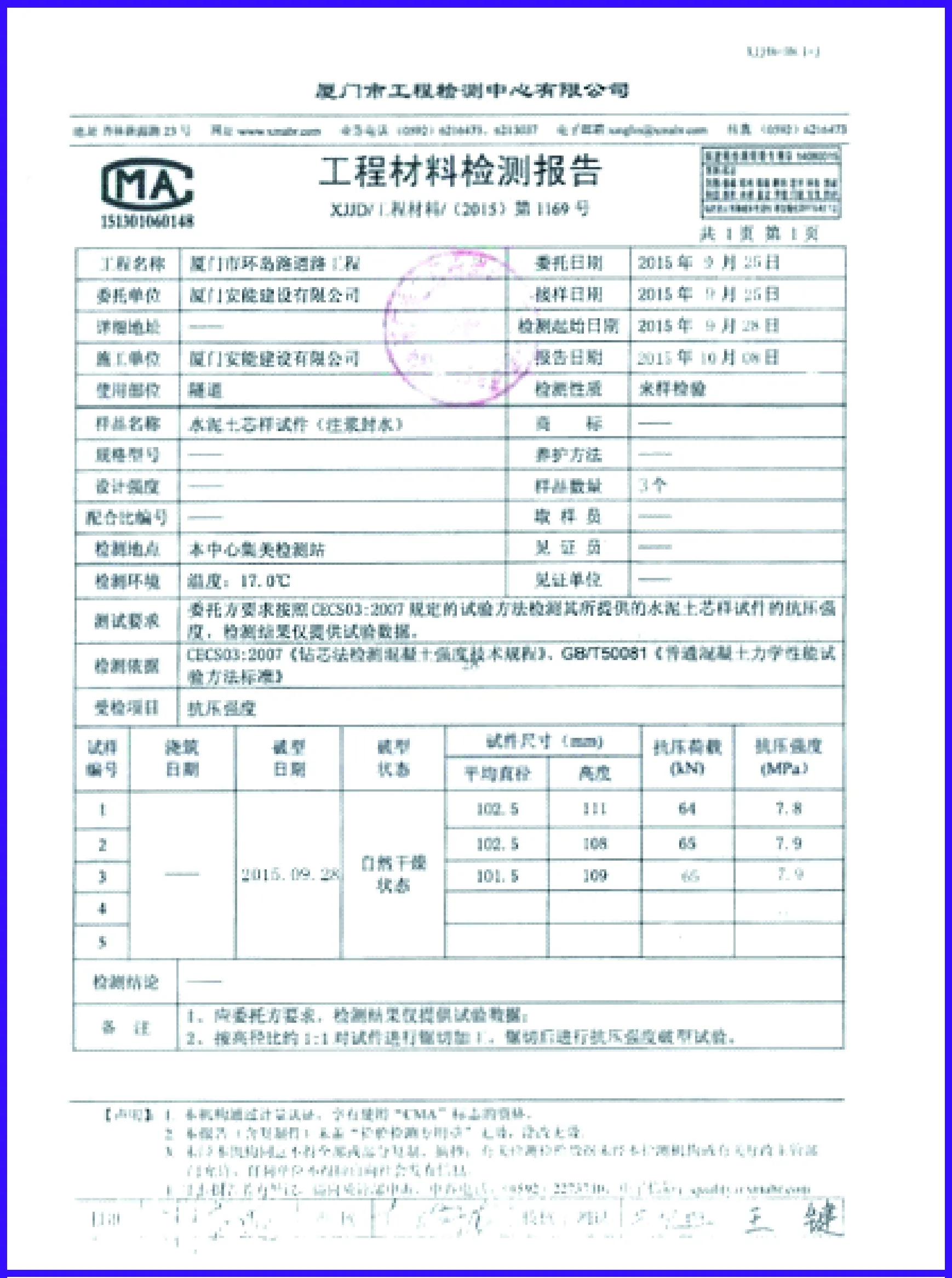

通过QC小组人员组织实施了富有成效的措施,控制性水泥灌浆取得了很好的质量效果。经过灌浆处理后的隧道流泥被固结成稳定的人工石岩体,掌子面未见渗漏水(见图11和图12)。2015年9月25日,委托检测机构对注浆体的抗压强度进行试验,平均值达到7.9MPa。

图11 灌浆处理后掌子面实景

图12 抗压强度报告扫描

7.2 QC小组活动目标

经第三方检测,注浆体的平均抗压强度为7.9MPa。目标值与实际值的柱状图比较如图13所示。

图13 效果确认柱状图

从效果图可以看出,实际值7.9MPa>5MPam,QC小组活动实现了预期的目标。

7.3 工期效益

由于前期地质条件差,围岩含水丰富,多次发生涌泥、初支沉降变形及开裂等现象,施工过程中多次停止施工,采取加强措施支护以确保施工安全,施工进度极其缓慢。采用流泥地质隧道加固止水新技术注浆后效果显著,提高了掌子面围岩自稳能力,止水效果好,且与隧道开挖无干扰,施工进度大幅提升,根据灌浆后的围岩情况施工进度可达到日进尺1.5m,至少比原施工进度提升了3倍。

7.4 社会效益

QC小组把施工经验总结,在中国岩土科学研究会厦门第二期岩土与地基基础技术创新学术交流大会会上做了《地下及隧道工程注浆封水高新技术应用》的专题讲座,受到与会全国各地代表高度评价,并有多家单位表达了合作的强烈愿望,大幅提高了企业在基础处理领域的知名度。

8 标准化

8.1 形成施工企业标准

QC小组活动完成后,QC小组成员根据活动实施情况,通过对改进的有效措施进行总结,形成《流泥地质隧道加固止水施工工艺标准》,在同类工程中推广使用。

8.2 申报科技立项

2015年10月,QC小组在总结本课题研究成果的基础上,结合其他工地的施工经验和已取得的研究成果,形成《地下及隧道工程注浆封水高新技术应用研究》课题组,向厦门市科技局申请科技计划项目立项,已经被批准并给予50万元的科研经费。

8.3 效果检查

2016年1月10—15日,公司质量安全部对应用《流泥地质隧道加固止水施工工艺标准》的福建省龙津溪引水工程C3标、明溪县黄沙坑引水隧洞工程和四川米易引水工程的加固止水效果进行抽查,各工地固结混凝土的抗压强度和压水试验结果如图14所示。

图14 抗压强度折线图

8.4 结 论

通过折线图可以发现,采用《流泥地质隧道加固止水施工工艺标准》进行软基的加固止水,取得良好的效果,抽样平均抗压强度均超过5MPa,超过了设定的QC小组活动目标值,说明标准化措施有效,可以继续推广。

9 总结和今后打算

9.1 专业技术和活动程序方面

QC小组成员对本课题成果从专业技术方面进行总结,分析了该技术的优点和缺点,并提出了三条建议:

a.对水泥浆液与控制液的配合比还可以进一步进行优化。

b.灌浆设备应尽量标准化,以利于进一步推广。

c.控制性水泥灌浆还可以进行理论上的研究和提升。

QC小组对开展本次QC小组活动的程序逐个进行分析和总结,发现了存在的问题并提出了努力的方向。

9.2 综合素质方面

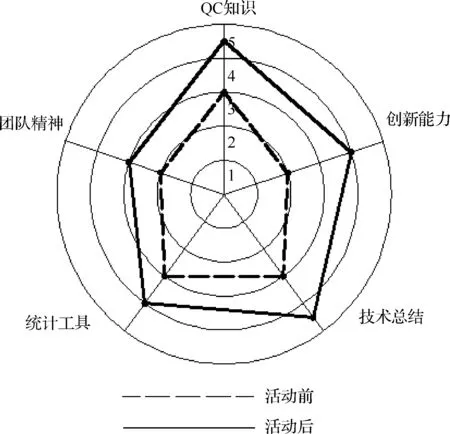

QC小组活动活动结束后,小组成员对统计工具、创新能力等五方面进行自我总结和评价,做出柱状图如图15所示,从柱状图可以看出,小组成员的QC知识和统计工具掌握程度有了大幅的提升。

图15 综合素质总结雷达图

9.3 下一步计划

打算在巩固和提高已取得成果的同时,选择“提高隧洞二衬混凝土表面平整度”课题开展活动,为工程项目创优质工程做出更大的贡献而努力。

Developmentofnewtechnologyforreinforcementandwaterstopindriftmudgeologicaltunnel

CHEN Xinquan

(XiamenAnnengConstructionCo.,Ltd.,Xiamen361004,China)

The construction progress is extremely slow in Xiamen Huandao Road Tunnel Project because of drift mud, water burst and other extreme unfavorable geological conditions. The project department implements innovative QC group activity. New technique of ‘vertical controllable cement grouting’ is developed. Novel external circulation grouting device is designed. The best grouting material mix proportion was determined by orthogonal experiment. The secondary grout hole double control grouting method is adopted for high pressure grouting. The tunnel drift mud is consolidated into stable artificial stone, thereby realizing the project objective, and obtaining excellent quality benefits, project duration benefits and social benefits.

drift mud; reinforcement and water stop; vertical controllable cement grouting; new technology

TV52

:B

:2096-0131(2017)09-0069-07

10.16616/j.cnki.10-1326/TV.2017.09.016