超声楔焊金属键合物形成机理研究及模型构建*

2017-09-22王超梁尤晓蕾

王超梁,尤晓蕾,刘 亚

(郑州航空工业管理学院 电子通信工程学院,河南 郑州 450000)

超声楔焊金属键合物形成机理研究及模型构建*

王超梁,尤晓蕾,刘 亚

(郑州航空工业管理学院 电子通信工程学院,河南 郑州 450000)

超声楔焊金属键合物的形成对半导体器件焊接质量至关重要,为分析金属键合界面形态演化及焊接参数对金属键合物形成的影响,研究了超声楔焊金属键合界面的形态,以及不同焊接参数对键合物形成的影响,分析了金属界面形态及键合物的形成机理,并给出了理论模型。实验表明:界面形态和键合物的形成与焊接参数功率、时间和压力有关,该理论可用于超声楔焊质量优化。

超声楔焊;金属键合物;键合界面;焊接参数;优化

0 引言

超声楔焊属于半导体引线键合技术中的冷压焊接模式,被广泛应用于半导体材料的无污染可靠性焊接,其实现焊接的物理机制为通过借助高频超声波驱动超声换能器振动[1],设定焊接压力挤压引线产生形变引起线材的塑性流动,在设定的焊接时间内,把超声能量转化为不同金属相之间键合的能量[2]。焊接质量的好坏主要由金属接触面间的金属键合物形成的好坏来决定,其中影响键合物形成的最主要因素为焊接压力、焊接时间和超声功率。为了研究这些参数与焊接质量的关系,对实验数据总结分析,找出决定焊接质量好坏的关键条件,可有效提高焊接质量。

1 实验设计

为分析金属键合界面形态及焊接参数对金属键合物形成的影响[3],本实验采用CT3100系列超声楔焊机(超声波频率64 kHz)和直径1.0 mil、1.25 mil的铝线(铝线成分为质量分数99%Al+1%Si)分别对IC芯片和联排LED进行焊接测试,调节焊接参数,观察界面形态变化并分析规律。焊接完成后,在KEYENCE高倍显微镜下用镊子小心把引线和焊盘分离,观察焊接形成过程留下的痕迹。首先调整焊接参数,确保在最佳的焊接状态下进行第一焊点和第二焊点的超声楔焊,在显微镜下小心分离键合界面,分析界面的微观形态。然后调整焊接参数,同一参数下焊接相同数量的焊点,取期望值,统计分析焊接参数功率、时间和压力对界面形态的影响,进行数据分析。最后,在分析规律的基础上,进行理论模型的构建和仿真。

2 超声楔焊金属键合物形态

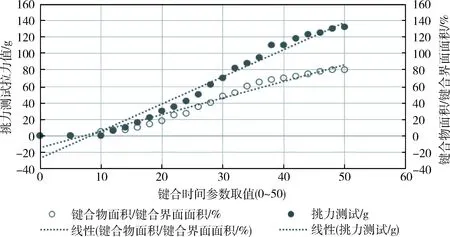

图3 键合功率、键合可靠性和金属界面键合物面积关系

统计10片LED共计480个焊点和10片IC芯片共计400个焊点的数据,焊接形成金属键合物的形状基本为椭圆环形,发现金属键合物均在焊点周边形成,尤其是键合点的趾部和跟部最为明显,而键合点的中心则为空白,没有形成有效的金属键合[4],金属界面形态如图1所示,图1(a)为LED芯片楔焊一焊和二焊焊点金属界面剥离后的形态,LED芯片表面镀膜为金属钯。图1(b)为IC芯片一焊和二焊焊点金属界面剥离后的形态,IC芯片焊盘表面为氧化铝薄膜。由此可见,超声楔焊金属界面形态与焊接材料无关,其形态均为中间呈空洞的椭圆形[5]。

图1 金属界面形态

3 焊接参数对金属键合物形成的影响

图5 键合参数时间、键合可靠性和金属界面键合物面积关系

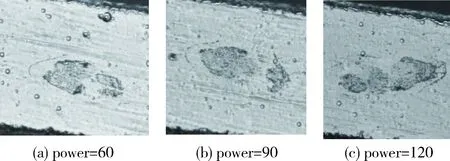

由于高频超声波信号发生器采用8位数字接口输出,其5 W功率可在0~255数字之间共计256个量值调节,调节其他焊接参数处于正常焊接值后不再改变(焊接时间为30 ms,焊接压力为数值120,对应压力为6 N),从小到大依次调节焊接超声波功率,研究超声波功率和键合物形成的关系[6]。对于1.0 mil的铝线,焊接功率低于40时,引线与焊盘之间没有形成有效连接,逐步增加超声功率时,金属键合物逐渐从边界向圆环中间扩散,有效键合面积逐渐增加,功率增加到120时,键合物基本可达到覆盖整个焊点界面,随着功率增加,键合物形态变化不大,经挑力测试发现焊接牢固程度增强,如图2和图3所示。

图2 不同超声功率下接触界面金属键合物形态演化

由图2可以看出,随着焊接功率增加,界面金属键合物面积增加。焊接可靠程度测试采用英国DAGE4000推拉力测试机进行测试,同一参数下焊接相同数量的焊点,测试其拉力,取期望值,其焊接可靠性和界面键合物面积如图3所示。

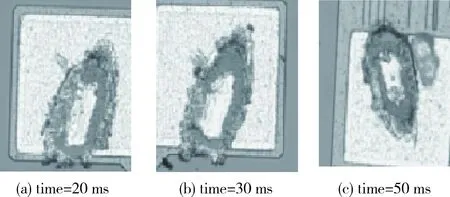

保持焊接功率为90,焊接压力为120,逐渐增加焊接时间,观察焊接时间与键合物形成之间的关系,发现增加焊接时间可以达到和增加超声功率同样的效果。焊接时间低于10 ms时,键合物没有形成,引线和焊盘之间没有形成有效连接,逐渐增加焊接时间到最大值50 ms(不同类型焊接机器最大值不同),键合物形成逐渐增多,能覆盖整个焊盘表面。

由图4和图5可以看出,随着焊接时间增加,焊接界面金属键合物逐渐增加并覆盖界面,其焊接可靠性也逐渐增强[7]。

图4 不同焊接时间下金属界面键合物形态演化

保持焊接功率值90,焊接时间30 ms,逐渐增加焊接压力,研究焊接压力和键合物形成之间的关系。焊接压力低于30时,焊点接触界面无明显金属键合物,增加焊接压力,键合物逐渐形成,增加到120时,键合物基本覆盖整个焊点;继续增加焊接压力,发现不但没有使有效键合面积增大,反而逐渐减小了键合面积,增大压力到180时,发生引线焊接失败的情况,边界的键合物也没有形成,焊盘上直接留下钢嘴的印迹,可能是焊接压力过大引起引线碎裂导致[8],如图6和图7所示。

图6 不同焊接压力下接触界面金属键合物形态演化

图7 键合压力、键合可靠性和金属界面键合物面积关系

由图6和图7可以看出,随着键合压力增加,界面键合无面积逐渐增长,焊接可靠性逐渐增强,在焊接压力设定为数值120时,焊接可靠性最佳,随后逐渐降低,在焊接压力设定数值为180时,出现焊盘碎裂和无法焊接的现象。

4 金属键合物形成机理及理论模型构建

通过研究焊接参数对金属键合物形成的影响,可见焊接功率和焊接时间的增加可有效增加键合物形成的面积,而焊接压力逐渐增加到一定值时,有助于键合物的形成,增大到最优值之后反而不利于键合物的形成;随着焊接压力的增加,键合部分的有效结合面积逐渐减小[9]。根据金属键合形成的机制分析,由于超声的震动,引线和焊盘之间存在相对运动,摩擦的过程用来消除焊盘表面的金属氧化物,从而露出纯净的金属以实现键合。

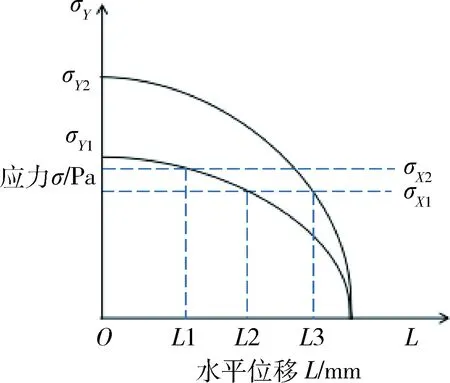

楔焊工具下端的引线受到两个方向的外力:换能器施加的垂直引线的焊接压力即键合压力[10],水平方向的超声振动摩擦力。引线内部实际的应力应为这二者的合力,记水平方向分力为σx,垂直方向分力为σy。当水平分力小于垂直分力时,合力表现为偏向于铅垂方向的力,引线中心O处受到的应力最大,最不易发生塑性流动,引线中心和焊盘之间没有发生相对滑动,所以未能形成有效的键合物,导致焊点中间为空白。当水平方向分力大于铅垂方向分力时,合力表现为偏向于水平方向的力,就会促使引线的塑性流动[11]使引线和焊盘之间产生相对滑动,从而摩擦清除电极表面氧化物形成键合物。因此,只有当引线水平方向的受力大于垂直方向的受力时才有益于接触界面键合物的形成。引线应力和键合物形成面积的关系可由图8表示。

图8 引线应力和键合物形成面积的关系

当铅垂方向分力增加(即增加焊接压力)时,同样的水平分力下,接触面中心未键合部分离引线中心O的距离由L2增加到L3(或者L1增加到L3),有效键合面积减小;当水平分力增加时(即超声功率增大),同样的铅垂分力下,接触面中心未键合部分离引线中心O的距离由L2减小到L1(或者由L3减小到L1),有效键合面积增加。在超声功率足够大的情况下,整个接触面都能达到有效的键合。

另外,由以上看出,改变超声功率和焊接时间只会影响接触面键合物的形成进而影响焊接的可靠度,并不影响焊点的大小;而增加焊接压力时,会使引线铅垂方向的应力增加,从而产生更大的塑性形变,使焊点变大,焊点的大小很大程度上受焊接压力的影响。

5 结论

本文研究了半导体超声楔焊金属键合界面形态以及不同焊接参数对键合物形成的影响,分析了界面形态和金属键合物的形成机理,并给出了理论模型,总结了焊接参数中焊接功率、时间和压力对界面形态和键合物形成的影响规律,实验表明该模型可用于超声楔焊质量优化。

[1] 廖小平,李宗亚,杨兵. 基于Minitab DOE的铝丝楔焊键合工艺参数优化[J].电子与封装,2014,21(6): 95-97.

[2] 冯武卫,张玉莲. 超声引线键合系统工艺参数优化与试验研究[J]. 菏泽学院学报,2013,35(5):37-43.

[3] 金家富,胡骏.LTCC基板金丝热超声楔焊正交试验分析[J]. 电子与封装,2012,12(2):9-11.

[4] 廖小平,李宗亚,杨兵.基于Minitab DOE的铝丝楔焊键合工艺参数优化[J].电子与封装,2014,21(6):35-37.

[5] 廖小平,杨兵.线弧参数对铝丝楔焊键合强度的影响研究[J].电子与封装,2013,20(9):14-17.

[6] 宋云乾. 基于正交试验的金丝键合工艺参数优化[J].电子工艺技术,2014(2):74-76.

[7] 韩宗杰,王锋,李孝轩,等.基于田口方法的微波组件金丝键合工艺优化[J].微波学报,2012(s2):308-311.

[8] 李军辉,韩雷,钟掘.楔焊键合分离界面特性及分析[J].焊接学报,2005,26(6):21-23.

[9] 计红军,李明雨,王春青. 超声引线键合点形态及界面金属学特征[J].工艺技术,2005,23(2):13-14.

[10] 谢敬华,李小平,范良志,等.提高引线键合机超声系统性能的若干因素的分析[J].现代电子技术,2003,5(3): 65-67.

[11] 韩为民 .键合机中超声波的基本控制原理及方法[J].电子工业专用设备,2003,8(5): 21-26.

Research on metallic compound formation mechanism and model buildingin ultrasonic wedge bonding

Wang Chaoliang, You Xiaolei, Liu Ya

(School of Electronics and Communications Engineering, Zhengzhou University of Aeronautics, Zhengzhou 450000, China)

The formation of metallic bonding compound is very important to semiconductor devices in ultrasonic wedge bonding. In order to analyze the effects of metallic bonding interface morphology evolution and the welding parameters on the metallic bonding compound formation, the interface morphology of metallic bonding compound and the influence of different welding parameters on the bonding formation were studied, and the metal interface morphology and formation mechanism of bonding were analyzed, then the theoretical model was given. Results show that, the interface morphology and bond formation related to bonding parameters of power, time and pressure, the model can be used in ultrasonic wedge bonding quality optimization.

ultrasonic wedge bonding; metallic bonding; bonding interface; welding parameters; optimization

TN305, TG40

:A

10.19358/j.issn.1674- 7720.2017.17.009

王超梁,尤晓蕾,刘亚.超声楔焊金属键合物形成机理研究及模型构建[J].微型机与应用,2017,36(17):31-33,37.

2017-03-10)

国家自然科学基金资助项目(61162018);航空科学基金资助项目(2015ZD55005)

王超梁(1986-),通信作者,男,硕士,助教,主要研究方向:物联网技术、半导体封装工艺。E-mail: wangchaoliang421@163.com。

尤晓蕾(1985-),女,硕士,助教,主要研究方向:半导体技术。

刘亚(1988-),女,硕士,助教,主要研究方向:嵌入式、半导体技术。