由遄达900滑油泄漏造成澳航A380受损原因分析

2017-09-22陈光

陈 光

(北京航空航天大学能源与动力工程学院,北京100089)

由遄达900滑油泄漏造成澳航A380受损原因分析

陈 光

(北京航空航天大学能源与动力工程学院,北京100089)

2010年11月4日,澳航QF32航班的A380客机由新加坡起飞后爬升到2 134 m高度时,其2号发动机中压涡轮轮盘突然爆裂,断块击穿机匣后击中飞机多个部位,造成A380严重受损。固定在高/中压涡轮轴承腔毂体上的滑油短管因加工造成管壁厚薄不均,多次工作后,在管壁最薄处短管疲劳断裂致使滑油漏出并自燃,是引发此次事件的元凶。文中详细分析了此次发动机非包容故障产生的原因和故障发生的过程。

A380;遄达900;故障分析;非包容故障;滑油短管;高/中压涡轮轴承腔;滑油泄漏;滑油自燃;轮盘爆裂

1 事发经过

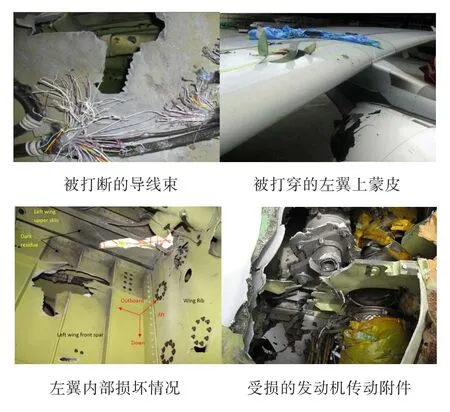

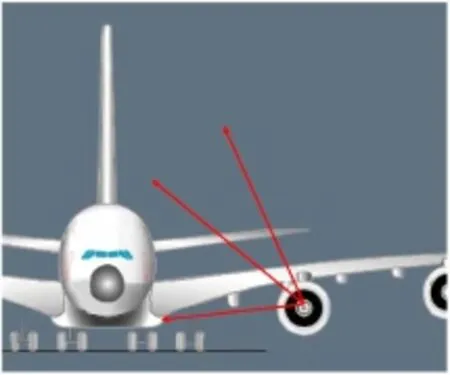

2010年11月4日澳航的A380客机执行伦敦-新加坡-悉尼的QF32航班任务,飞机由新加坡起飞时机上载有440名乘客及26名机组成员,当飞机以463 km/h的速度爬升到2 134 m高度飞越印度尼西亚的巴淡岛时突然出现了爆炸声。原来是2号发动机(位于左机翼内侧)中压涡轮盘突然爆破,断块以很大的离心力打穿涡轮机匣与发动机短舱(图1)。一块断块穿透左翼前缘,对机翼的前缘结构、前翼梁和上表面造成损伤。一小块涡轮盘还穿透左翼与机身之间的整流罩,打到机身结构及飞机电缆,电缆受损后进而影响到液压系统、起落架系统和飞行控制系统。残块还击中左翼下表面,使得2号发动机油箱和左翼内部油箱的燃油发生泄漏。2号发动机的吊架、l号发动机、机身左侧龙骨梁的连接部件和左翼纵墙也受到损伤,另外飞机机身左侧也发现了残余碎片。由此造成多处飞机结构及多个系统受损,图2示出了部分部位受损情况。由4台发动机启动到2号发动机中压涡轮轮盘破裂、断片甩出发动机历时15 min37 s。

图1 受损的2号发动机(遄达900)Fig.1 Damaged No.2 engine(Trent900)

图2 飞机部分受损部位Fig.2 Damaged aircraft parts

随后,飞机折返回新加坡樟宜机场。在回程准备降落过程中,机组人员注意到以下问题:只有3号发动机的反推力装置可以使用,1号、4号发动机只能工作于低工况,所有前缘缝翼失去控制,副翼和扰流板的使用也受到限制,只有主起落架的防滑刹车系统可以控制,机头前机轮转向受到限制。ECAM系统还提示,在前机轮着陆之前,飞机无法实现最大程度的刹车制动,这可能导致着陆过程中飞机冲出跑道。由于飞机空中应急放油系统失效,飞机油箱中的油量较多,飞机着陆的总质量比规定值高出约40 t。机组人员用1号、4号发动机维持飞机的左右推力对称,着陆后只能用3号发动机的反推力装置来减小飞机速度。在机组人员精心操作下,飞机终于在起飞后109 min、在距机场跑道(跑道长4 000 m)尽头150 m处安全停住,机上无1人伤亡,创造了航空史上的一个奇迹。

此时,左翼油箱仍然向下漏油,地面消防人员立即向漏油处喷洒泡沫灭火剂。当飞机上所有乘客下机后,1号发动机仍继续运转,机组人员想尽各种办法仍无法将该发动机停车。后来消防人员向发动机进口处喷入大量水也未能使发动机停车,原来遄达900发动机有遇大雨时不会使发动机熄火的措施。最后,消防人员向发动机进口喷泡沫灭火剂才使发动机停车。此时已是飞机着陆后的3 h,这种长时间内不能将发动机停车的现象也属罕见。

遭受此次重大故障后,澳航停飞了该公司所有的其余5架A380,直到三周后才恢复飞行。受损的A380在新加坡进行了大修,经过18个月耗资1.39亿美元于2012年4月修好。由修理时间之长与耗资之大可以看出该飞机承受了难以置信的严重损坏,这也是民航史上少有的飞机严重受损但无人员伤亡的事件。

2 受损飞机情况

受损飞机型号为A380-842,2008年出厂,同年9月投入运营,己积累工作时数为8 533.02 h、循环数为1 843。最大起飞总质量为569 000 kg,出事时的实际起飞总质量为464 040 kg;最大着陆质量应为391 000 kg,出事时的实际着陆质量为431 712 kg,比规定值高出40 712 kg。

3 故障发动机情况

故障发动机为英国罗·罗公司生产的遄达900发动机,具体型号为遄达972-84,其起飞推力为341.4 kN。此发动机于2006年6月出厂,最初装于受损飞机的4号发动机位置,于2008年9月18日投入航线运营。2009年9月,在发动机工作3 418 h、416循环后,发现滑油中出现金属屑末。发动机从飞机上卸下送回工厂检修,返修后于2010年2月24日重新装到该飞机上,但位置改到2号发动机处。直到出此次严重故障时,发动机总共工作了6 314 h、677循环,即翻修后发动机工作了2896 h、261循环。

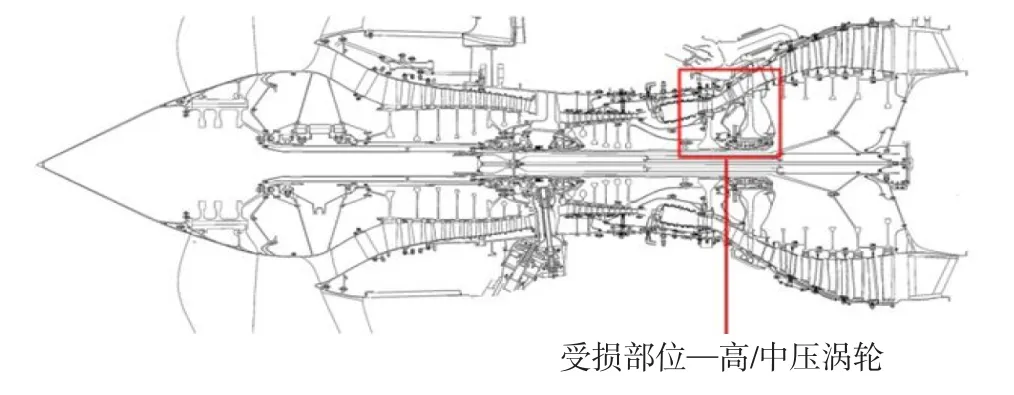

4 遄达900发动机

遄达900为罗·罗公司遄达系列中的第4型发动机,由单级风扇、8级中压压气机、6级高压压气机、单级高压涡轮、单级中压涡轮和5级低压涡轮组成(图3),发动机涵道比为8.5~8.7,总压比为37~39,起飞推力为334~374 kN。

图3 遄达900发动机结构示意图Fig.3 The structure of Trent900 engine

5 中压涡轮盘非包容爆裂原因

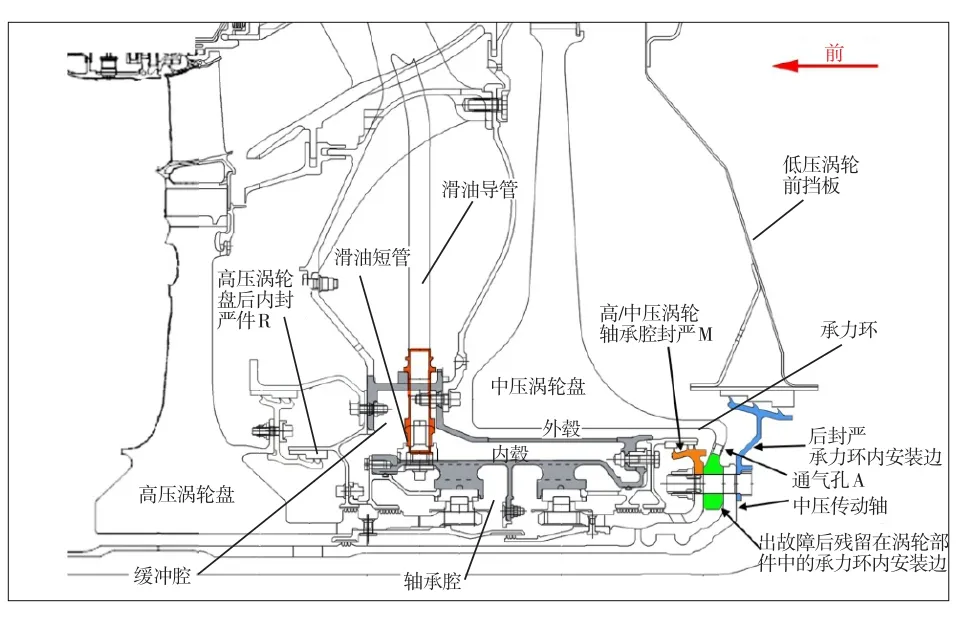

5.1 中压涡轮支承结构

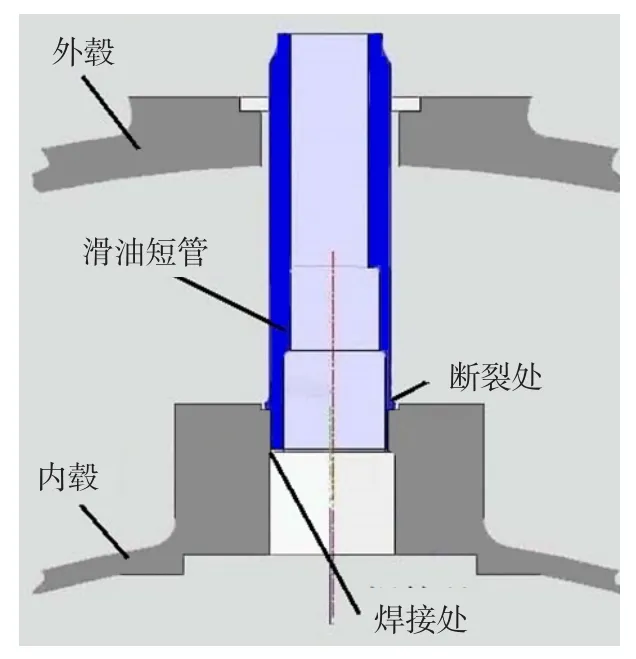

遄达900发动机高/中压涡轮转子支承方式,采用了罗·罗公司RB211/遄达系列发动机传统的涡轮间承力框架设计,如图4所示。高压涡轮后轴承与中压涡轮轴承并列装在承力框架中心的轴承腔中,轴承腔由内毂与外毂包住,在轴承腔内毂前端焊有滑油短管,用以与滑油进油导管相连;中压涡轮轮盘盘心处向后做有带内安装边的承力环,轮盘通过承力环内安装边与中压传动轴相连,并用多个螺栓紧固,且在螺栓孔外有一圈通气孔A。

图4 遄达900高/中压涡轮间承力框架结构Fig.4 Frame structure between high pressure/intermediate pressure turbines of Trent900

5.2 中压涡轮轮盘断块

图5 中压涡轮盘断块Fig.5 Disk segment of intermediate pressure turbine

图6 中压涡轮断块的断面形态Fig.6 Fracture surface form of intermediate pressure turbine disk segment

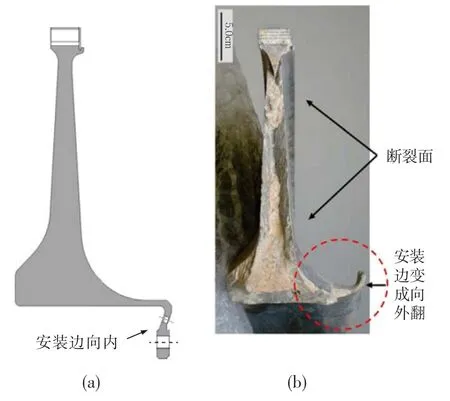

2号发动机中压涡轮盘残骸如图5所示,该断块约为整个轮盘的43%,质量约70 kg。图6所示的断口断面显示,断面上无疲劳痕迹,但轮缘和轮心发生了周向形变,说明曾经受到了极大的离心力。断面显示轮心位置的载荷超过了设计极限,且断裂是从轮心向轮缘方向发展,其形貌与进行轮盘超转破坏试验中轮盘破裂后的断口相似。轮盘平均径向伸长约19 mm,枞树型榫槽开口处较设计值扩大了0.3~0.6 mm。另外,轮盘盘心向后带内安装边的承力环带的安装边,从原来向内翻边(图6(a))已变成向外翻边(图6(b)),这些都说明该中压涡轮盘是在大于设计转速较多的转速下运转时爆裂的。因此,轮盘爆裂是由于别的原因造成。

5.3 滑油短管管壁厚度不一致

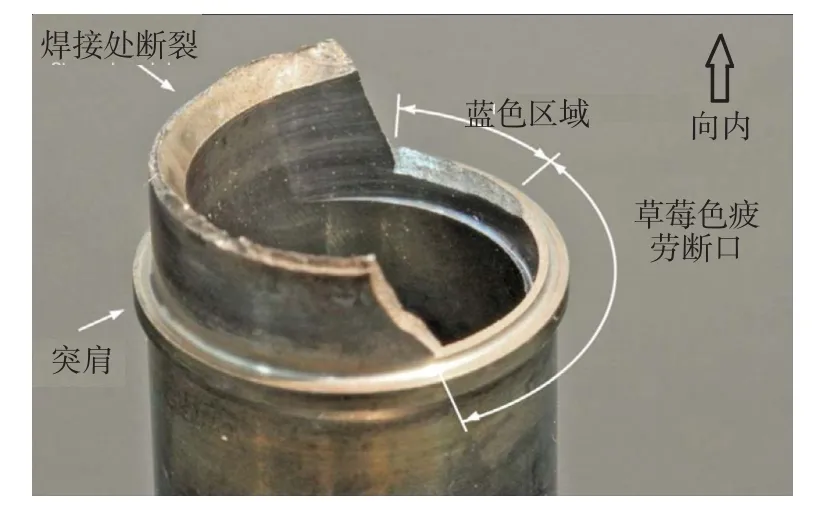

对故障发动机分解检查发现,滑油短管安装凸边与内毂安装座连接处(即图7中的断裂处)断裂,断口见图8。断口分析发现,断裂处有明显的疲劳条带(在90°范围内),其断口属于典型的疲劳断裂(图8中草莓色疲劳断口),紧靠此处的蓝色区域为典型的过大应力的断口。另外,对短管尺寸进行测量,发现此短管加工时未能保证管子外壁与内孔同心,造成管壁沿圆周壁厚不一致,最厚处为1.42 mm,最薄处仅为0.35 mm,比设计值小0.56 mm(设计值为0.91 mm),形成强度较低的局部薄弱区。在发动机不断开车、停车中,由于薄弱区存在的某些因素,如有划痕或毛刺等,出现了初始裂纹,继续工作中裂纹逐渐发展最后导致疲劳断裂。根据罗·罗公司的分析计算,按设计该短管的疲劳寿命为159 378飞行循环,但在加工中内外管壁不同心最薄处的疲劳寿命仅为677飞行循环,该发动机正是在第667次飞行中爆破,说明罗·罗公司的分析计算工作比较符合实际。

图7 滑油短管断裂处Fig.7 Broken port of oil stub pipe

图8 滑油短管断裂处断口Fig.8 Surface of oil stub pipe broken port

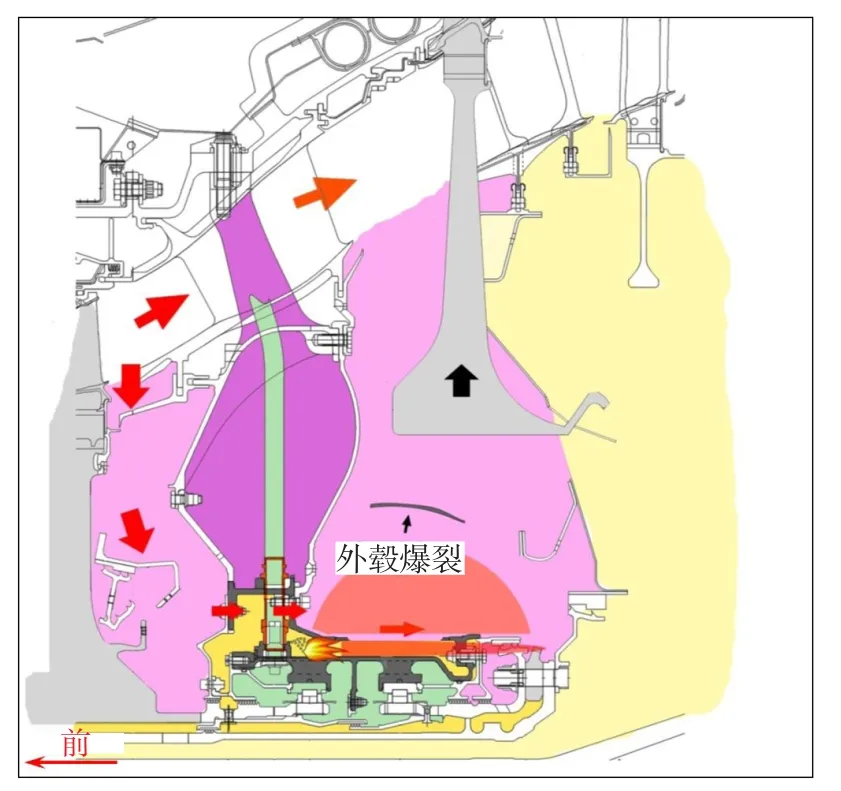

滑油短管一旦断裂,滑油外漏,漏出的滑油在高温作用下自燃;滑油燃烧的高温气体向后窜流,流到中压涡轮轮盘与中压传动轴连接处;轮盘承力环在高温燃气的作用下失去强度,安装边在通气孔A(图4)处断裂,断开了与传动轴的连接;中压涡轮失去负荷,在高压涡轮后的燃气作用下,转速急速增加进入飞转状态;轮盘在极大的离心力作用下爆裂,破裂成三个断块击穿涡轮机匣甩离发动机,向三个方向击向飞机不同部位,如图9所示,造成飞机严重受损。因此,滑油短管加工不到位形成偏心,造成局部管壁厚度过小,加上检验未能发现加工中的失误,是造成澳航QF32航班A380严重受损的原因。

图9 爆裂的中压涡轮轮盘断块甩离发动机示意图Fig.9 Burst intermediate pressure turbine disk segment thrown off from the engine

6 故障发展过程

故障发展过程可分5个阶段,历时3 min14 s。

第1阶段:滑油短管破裂,滑油外泄并自燃。

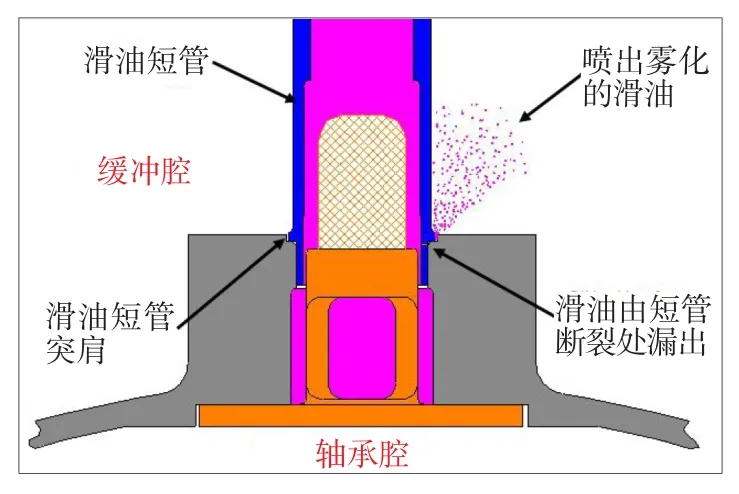

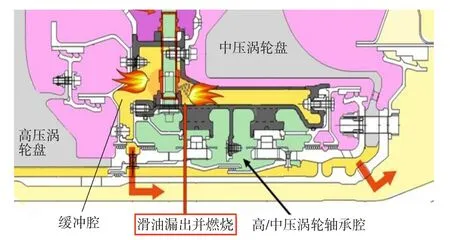

滑油短管的裂纹逐渐发展,在中压涡轮轮盘爆裂甩出发动机前60 s,裂纹扩大到滑油能由裂纹缝隙中流出,在滑油压力的作用下形成滑油油雾喷到缓冲腔中,如图10所示。罗·罗公司的设计表明,缓冲腔中的温度为365~375℃,而遄达900使用的合成滑油自燃温度低于280℃。因此,喷出的滑油油雾自燃,且滑油不断由裂隙中流出,在缓冲腔中形成连续燃烧,如图11所示。

图10 滑油油雾从断裂处外喷Fig.10 Oil foam spray from broken area

图11 漏出的滑油自燃火焰向前和向后漫延Fig.11 Flame of leaked oil auto-ignition flows to front and rear

第2阶段:高压涡轮后内、外封严件严重损坏,高压涡轮后燃气向内窜流。

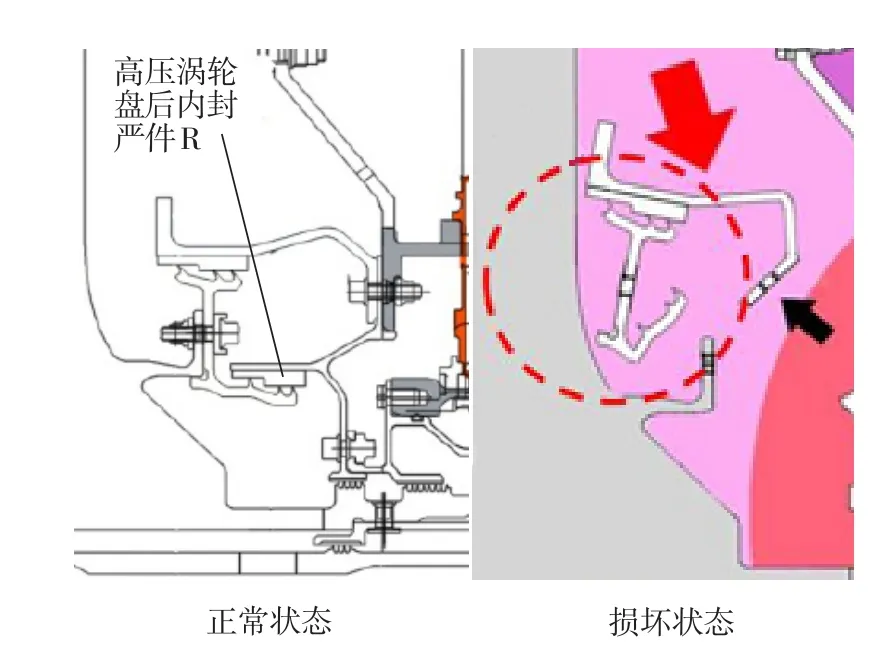

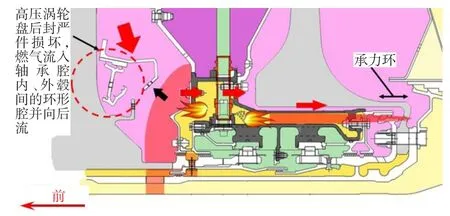

滑油在缓冲腔中燃烧,燃烧形成的高温使高压涡轮轮盘后内封严件R(图4)严重变形,且静止部分与转动部分相互碰撞并纠缠在一起,使封严件完全失效。图12示出了该封严件正常状态与损坏状态的对比图。由于此封严件损坏造成高压转子平衡被破坏,高压转子振动加大,破坏了高压涡轮后外封严件,使高压涡轮后的高温燃气由破坏了的外封严件向内窜流,如图13中红色箭头所示。此股燃气流到缓冲腔后,与滑油燃烧的高温燃气一并由轴承腔内、外毂间环形腔向后流。

图12 高压涡轮后内封严损坏前后对比Fig.12 Comparison of high pressure turbine rear seal before and after damaged

图13 高压涡轮轮盘内封严件损坏引起高压涡轮后燃气向内窜流Fig.13 High pressure turbine inner seal broke,leading to the high pressure turbine rear gas flowing to inner

第3阶段:中压涡轮轮盘与中压传动轴断开。

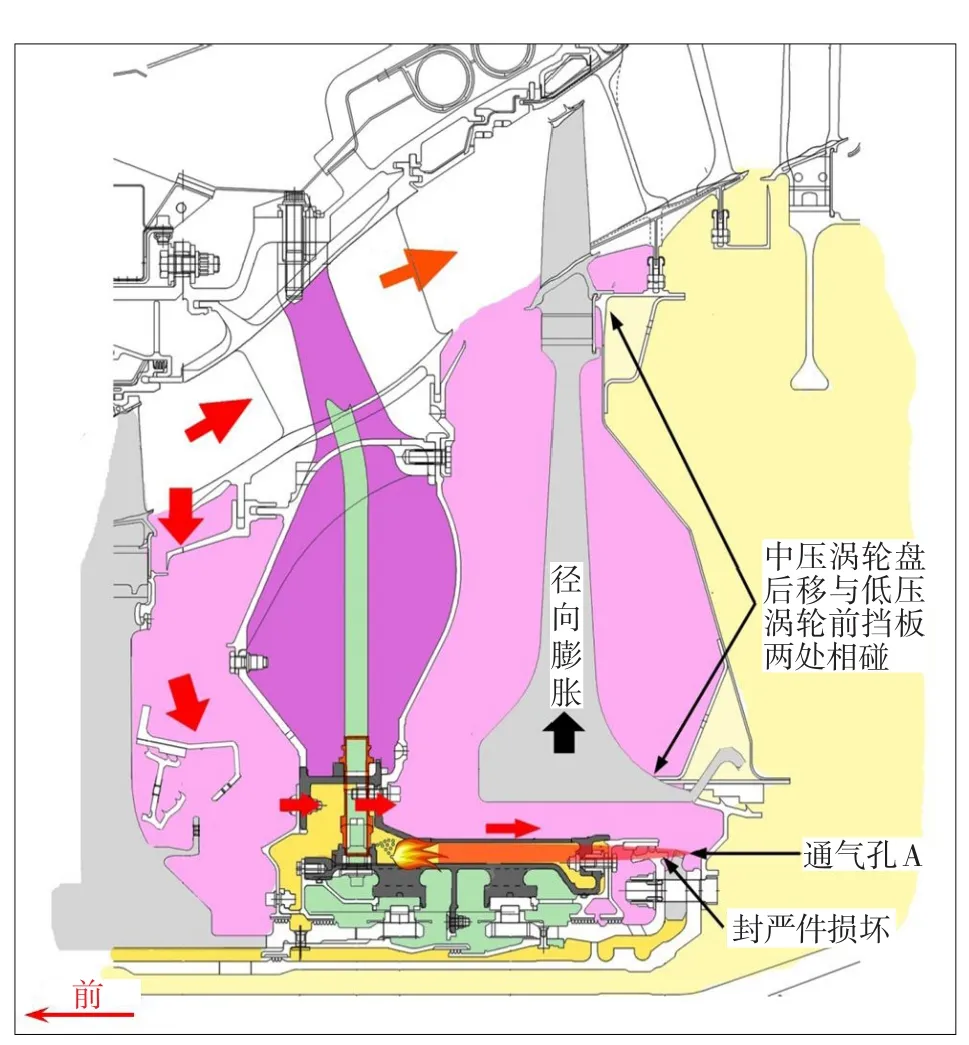

高压涡轮后的高温燃气,将滑油燃烧的高温燃气沿轴承腔内、外毂间的环形腔推向后流,使中压涡轮后的封严件M(图4)受热膨胀,静、转子间相互碰磨导致封严件失效。高温燃气由损坏的封严件流出,直接与轮盘的承力环接触,使承力环在大于1 125℃的高温作用下强度大为降低,在承力环最薄弱处即内安边通气孔处断裂,导致中压涡轮轮盘与中压传动轴断开;中压涡轮轮盘在燃气轴向力作用下向后移动,在盘缘与盘心两处碰到低压涡轮前挡板,参见图14。

图14 中压涡轮轮盘承力环与传动轴断开、轮盘后移Fig.14 Intermediate pressure turbine disk installed flange and intermediate pressure shaft disconnected,intermediate pressure disk moved to rear

第4阶段:中压涡轮转子进入飞转,轮盘爆裂,断块甩出发动机。

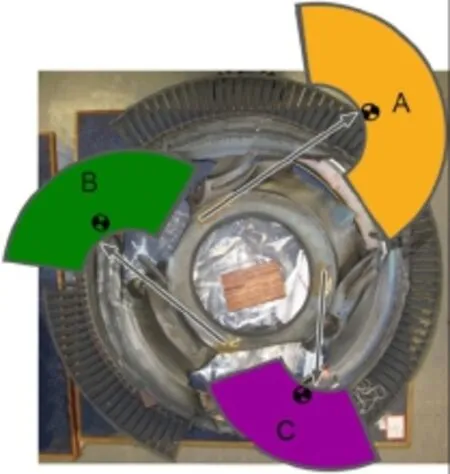

当中压涡轮轮盘与中压传动轴断开后,中压涡轮失去负荷,但燃烧室仍在工作;由高压涡轮后流出的高温燃气流向中压涡轮,使中压涡轮转速不断增加,超过设计极限转速后还继续加速达到飞转状态;在极大的离心力作用下全部工作叶片甩出轮盘,轮盘爆裂成三个扇形断块击穿涡轮机匣(图15)由三个方向甩出发动机并击中飞机相应部位(图9),造成遄达900发动机中压涡轮非包容故障严重损坏飞机的重大事件。图16示出了轮盘爆裂成三块的示意图,其中A断块坠落在印尼的巴淡岛上。由中压涡轮轮盘与中压传动轴断开到轮盘爆裂、断块击穿机匣甩出,发动机历时4 s。

轮盘断块击穿机匣甩出发动机后,高压转子转速降低了40%,高压压气机出口空气压力也降低较多。由于甩出发动机的断块打断了用于传输数据的导线束,因此此后无数据传出。

当轮盘断块击穿机匣后,围绕中压涡轮轮盘的腔室内的压力降至大气压,而轴承腔内、外毂间的环形腔内充满由高压涡轮后窜入的燃气,压力较高,即轴承腔外毂内的压力高于外毂外的压力较多,外毂失稳爆裂,一大块断片甩离外毂,如图15所示。由图中还能看出,轮盘承力环的内安装边已在大的离心力作用下变成了向上翻。

图15 中压涡轮轮盘爆裂后击穿机匣甩出发动机Fig.15 After intermediate pressure turbine disk burst,disk segment penetrated casing and thrown off from the engine

图16 轮盘爆裂成三块Fig.16 Disk burst into three parts

第5阶段:轮盘爆裂击穿机匣甩出发动机后。

轮盘爆裂断块击穿机匣甩离发动机27 s后,ECAM显示2号发动机涡轮超温。驾驶员将该发动机油门拉到慢车状态,15 s后又缓缓地推油门。记录仪中记录的数据表明,发动机对推油门有反映,反映在高压转子转速与高压压气机后压力均在加大,表明发动机在中压涡轮转子爆裂、断块击穿机匣甩出发动机后仍在工作,且高压转子转速与高压压气机后压力一直在增大,直到27 s后发动机重新喘振,2 s后驾驶员将发动机关车。从滑油短管漏油引起滑油自燃到发动机停车共历时3 min14 s。

7 中压转子无防飞转设施是此次重大故障的又一原因

如果遄达900发动机中设置有防止中压涡轮转子飞转的设施,则不会发生此次故障。

现有的涡扇发动机中,绝大多数发动机设有防止低压转子飞转的设施。低压轴一旦折断,其立即将输入到燃烧室燃油总管的燃油泄出,使燃油不能进入燃烧室喷嘴,燃烧不能继续进行,当然就不会有高温高能量的燃气喷向低压涡轮工作叶片,低压涡轮转子也就不会继续转动,更不会飞转。但现有的发动机中高压转子与中压转子均不装这种设备,这是因为很少有发动机出现高/中压转子轴折断事件。而在低压转子中易出现断轴事件,这是由于:①低压轴转速低,在传递相同功率下承受的扭矩大;②低压轴比高/中压轴细,轴上承受的剪切应力大;③风扇处于发动机最前方,有时会吸入大鸟或轮胎残片等,卡在风扇叶片与出口导叶间形成阻力。

出现此次故障后,罗·罗公司已对遄达900与遄达1 000发动机FADEC的软件进行了更新,确保中压传动轴折断时中压涡轮转子不会超转。

8 ATSB对罗·罗公司的批评

澳大利亚运输安全局(ATSB)关于澳航QF32航班A380客机严重受损事件的调查最终报告指出,罗·罗公司错过了几次可以消除造成这次事件的机会。例如生产滑油短管的汉克耐尔工厂,早在2007年已发现生产的滑油短管不符合设计要求,但罗·罗公司的一份初始调查对采用这些不符合设计要求的产品对以后使用会带来什么问题还不太了解而未作处理。2009年罗·罗公司的一位工程师提出采用这个有缺陷组件会造成潜在危害的意见,但是公司又一次错过了这个机会,没有认真研究这个意见,仍然让这个有制造缺陷的组件留在航线运营的A380发动机中。ATSB的报告还指出,汉克耐尔工厂存在文化缺陷,反映在对生产中有所谓的小缺陷零件是否要报告存在怀疑;另外,产品生产过程中的记录文件保管不善有丢失现象,有一批生产超差的滑油短管装到遄达900发动机并投入了运营,直到QF32航班出事后才被揭露出来。2011年5月,罗·罗公司在全部A380机队中拆下了53台遄达900发动机,其中11台是由于滑油短管加工超差,42台是由于缺少滑油短管的加工记录。

罗·罗公司完全接受ATSB的意见,除加强对汉克耐尔工厂的质量管控外,还在全公司的技术人员、生产工人、质管人员中,对从这次严重故障中得到的深刻教训进行学习,以避免类似问题再次发生。

2011年,罗·罗公司同意支付9 500万美元给澳航,作为遄达900发生的中压涡轮非包容故障给澳航带来重大经济损失的赔偿。

9 结束语

罗·罗公司是世界三大著名发动机公司之一,而遄达900是在继承RB211系列与遄达系列的基础上发展的,发展历程经历了约半个世纪,应该说有极丰富的设计与生产经验,以及严格的生产过程质量控制系统,但却出现了这次滑油短管加工严重超差且未被检验出来,最终造成严重损坏澳航QF32航班A380的事件。

滑油短管壁厚为0.91 mm,加工后最薄处仅为0.35 mm,最厚处达到1.42 mm,这是较为严重的短管内、外壁加工偏心,估计用目视也能看出其缺陷。但在罗·罗公司的现代化工厂中竟然生产出这样严重超差的产品,且未被后续的检验程序检测出来,这是严重的生产质量问题,其产生的后果真不堪设想。

由此事件可以看出,即使是有悠久历史、久负盛名、产品行销全球的航空发动机研制企业,在产品的研制全过程中,也一定要在设计、加工、检验、装配等过程中精益求精,不容许有任一细小的疏忽。

[1]Lacagnina M.Uncontained failure:An engine oil fire caused a turbine disc to explode and propel large chunks of metal through the A380’s wing [EB/OL].(2013-09-05).https://flightsafety.org/asw-article/uncon⁃tained-failure/.

[2]Oil feed pipe confirmed as initiator of Qantas A380 engine failure[EB/OL].(2011-05-18).

[3]SnyderB.Qantas A380:A history of problems with the Rolls-RoyceTrent 900 engines[EB/OL].(2010-11-04).https://www.cbsnews.com/news/qantas-a380-a-history-of-problems-with-the-rolls-royce-trent-900-engines/.

[4]Clancy R.Rolls Royce'regrets'A380 engine explosion[EB/OL]. (2013-06-27). http://www.telegraph.co.uk/fi⁃nance/newsbysector/transport/10146289/Rolls-Royce-re⁃grets-A380-engine-explosion.html.

[5]Rankin J.Rolls-Royce missed several chances to fix A380 engine problem–safety report[EB/OL].(2013-06-27).https://www.theguardian.com/business/2013/jun/27/rollsroyce-a380-engine-safety-report-qantas.

[6]Rolls-Royce supports conclusions of report into Trent 900 incident on board Qantas flight QF32 in 2010[EB/OL].(2013-06-28).http://www.eglobaltravelmedia.com.au/rolls-royce-supports-conclusions-of-report-into-trent-900-incident-on-board-qantas-flight-qf32-in-2010/.

[7]CNN.What caused engine to fail on one of world's largest planes?[EB/OL].(2010-11-05).http://edition.cnn.com/2010/WORLD/asiapcf/11/04/explainer.indonesia.plane.emergency/index.html?iref=allsearch.

[8]Aviation occurrence investigation – AO-2010-089 Pre⁃liminary(In flight uncontained engine failure overhead Ba⁃tam Island,Indonesia.4 November 2010.VH-OQA Air⁃bus A380-842)[R].Australian:Australian Transport Safe⁃ty Bureau,2010

[9]Aviation occurrence investigation–AO-2010-089 Final(In flight uncontained engine failure overhead Batam Is⁃land,Indonesia.Airbus A380-842,VH-OQA)[R].Austra⁃lian:Australian Transport Safety Bureau,2013.

[10]陈 光.航空发动机结构设计分析[M].第二版.北京:北京航空航天大学出版社,2014:266—270.

[11]Qantas flight 32[EB/OL].https://en.wikipedia.org/wiki/Qa⁃ntas_Flight_32.

[12]Schofield A.QF32 final report highlights Rolls-Royce fail⁃ings[EB/OL].(2013-06-27).http://aviationweek.com/com⁃mercial-aviation/qf32-final-report-high⁃lights-rolls-royce-failings

[13]Walton J.Qantas flight QF32 A380 engine explosion:Rolls-Royce to blame says ATSB report[EB/OL].(2011-05-19).https://www.ausbt.com.au/qantas-flight-qf32-a380-engine-explosion-rolls-royce-to-blame-saysatsb-report.[14]ATSB preliminary report on Qantas flight 32[J].(2010-12-04). http://www.roger-wilco.net/atsb-prelimi⁃nary-report-on-qantas-flight-32/.

Cause analysis of the Qantas A380 serious damage incident due to Trent900 engine oil leaking and burning

CHEN Guang

(School of Energy and Power Engineering,Beijing University of Aeronautics and Astronautics,Beijing 100191,China)

On Nov 4th,2010,Qantas flight 32’s A380,departed from Singapore,when it climbed to 2 134 m above mean sea level,the No.2 engine’s intermediate pressure turbine disc suddenly burst,and disc seg⁃ment penetrated the engine casing,resulting in serious damage to the A380 aircraft.The high pressure/inter⁃mediate pressure oil feed stub pipe where it fits into the high pressure/intermediate pressure turbine bearing chamber hub had a manufacturing defect that resulted in a wall thickness reduction.After many times oper⁃ations,fatigue crack occurred to the pipe,and then,oil leaking and auto-ignition came.That was the cause of this incident.Detailed analysis of the reason for Trent900 uncontained failure and failure development process was presented.

A380;Trent900;failure analysis;uncontained failure;oil stub pipe;high pressure/intermediate pressure turbine bearing chamber;oil leak;oil auto-ignition;disc burst

V328.2

A

1672-2620(2017)04-0056-07

2016-12-12;

2017-07-26

陈 光(1930-),男,湖北武汉人,教授,一直从事航空发动机结构设计的教学、科研工作。