两流非对称中间包结构优化与应用研究

2017-09-21赵岩,雷洪

赵 岩, 雷 洪

(1.东北大学冶金学院,沈阳110819;2.东北大学材料电磁过程研究教育部重点实验室,沈阳110819 )

两流非对称中间包结构优化与应用研究

赵 岩1, 雷 洪2

(1.东北大学冶金学院,沈阳110819;2.东北大学材料电磁过程研究教育部重点实验室,沈阳110819 )

采用水模型实验、数值模拟相结合的方法分析了原型中间包和优化中间包在钢流流场、中间包流动特性方面的差异.结果表明:优化中间包2#水口平均停留时间延长了8.0%,两水口流体平均停留时间之差下降了36.3%.流体在优化中间包内流动轨迹更加复杂,延长了流体在中间包内停留时间.通过工业实验证实了优化方案的可行性.工业试验表明:采用圆形湍流控制器加单挡墙组成控流装置的原型中间包,两水口钢液平均温差为5 ℃,浇注得到的钢坯试样中,140~300 μm夹杂物数量为0.7 mg;而采用非对称长方形湍流控制器加多孔挡墙组成控流装置的中间包,两水口钢液平均温差为3 ℃或2 ℃,约为原型中间包两水口钢液平均温差的1/2;浇注得到的钢坯试样中,140~300 μm夹杂物数量为0.2 mg,约为原型中间包的1/3.说明采用非对称长方形湍流控制器加多孔挡墙组成控流装置的中间包对两水口温度的均一性起到了显著作用,且更能有效地去除钢液中的夹杂物.

非对称中间包;控流装置;平均温差;夹杂物

钢水凝固前的最后一个耐火材料反应器—中间包,对于连铸操作的顺利进行和提高钢水的品质起着十分重要作用.近年来冶金工作者设计了各种控流装置[1-5]来改善钢水在中间包内的流动特性,延长钢水在中间包内停留时间,减少卷渣和促进夹杂物上浮,使中间包各水口钢液温度和成分趋于一致,更有效地去除钢液中夹杂物,提高连铸钢坯的质量.

针对某钢厂采用圆形湍流控制器和单挡墙组成控流装置的两流非对称原型中间包,根据相似准则,制作水模型,通过物理模拟和数值模拟研究确定采用非对称长方形湍流控制器[6-9]和多孔挡墙组成控流装置的两流非对称改进型中间包.通过工业试验,分别测量原型中间包和改进型中间包的1#水口和2#水口的温差及连铸坯中夹杂物含量,分析采用优化控流装置的改进型两流非对称中间包对连铸坯质量的影响.

1 物理、数值模拟

为了保证原型与模型之间流体流动相似,则两者的Re数和Fr数必须相等.而在湍流流动条件下,只要使Fr数相等,就可保证原型与模型内的流体流动相似,因此中间包水模型内体积流量Qm(m3/h)与原型内钢液体积流量Qp(m3/h)满足:

Qm=λ3/2Qp

(1)

(2)

则中间包死区体积分率Vd、 活塞区体积分率Vp和全混区体积分率Vm的计算式[10]为

(3)

(4)

Vm=1-Vd-Vp

(5)

式中,tmin(s)为最小响应时间,tmax(s)为浓度峰值时间.

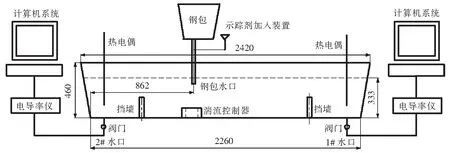

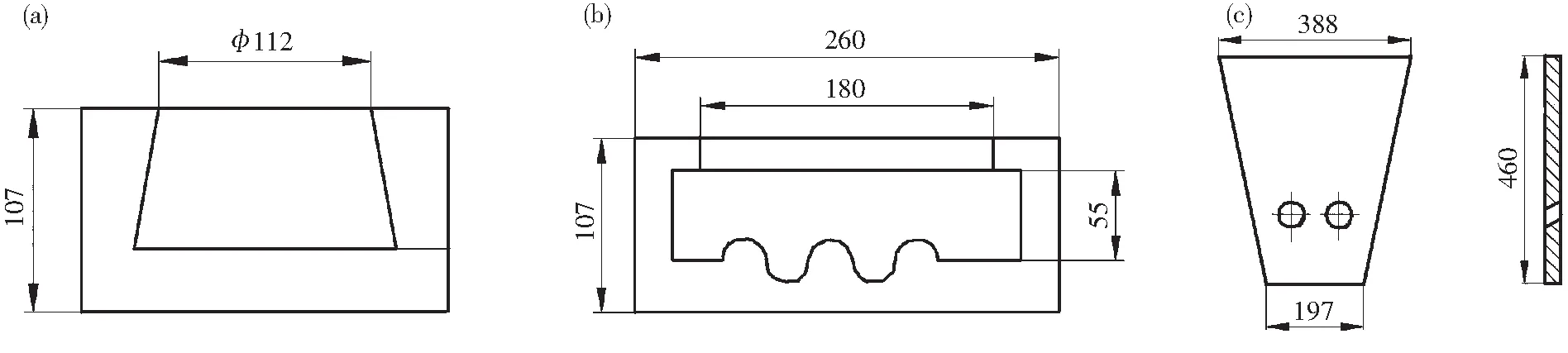

实验装置如图1所示,分别对原型中间包(控流装置由图2a中圆形湍流控制器和高 167 mm 的坝组成)和改进中间包(控流装置由图2b中非对称长方形湍流控制器和图2c中的多孔挡墙组成)进行水模型实验.利用Fluent软件求解中间包流体流动的连续性方程、动量方程和k-ε双方程湍流模型得到中间包内流体流动的流场.

图1 水模型实验装置图Fig.1 Water modeling for the tundish

图2 湍流控制器Fig.2 Turbulence inhibitor(a)—圆形; (b)—非对称长方形; (c)—多孔挡墙

2 结果分析

2.1 水模型结果

到峰值的时间差比原型中间包两水口流体达到峰值的时间差小,与水模型实验结果相吻合.

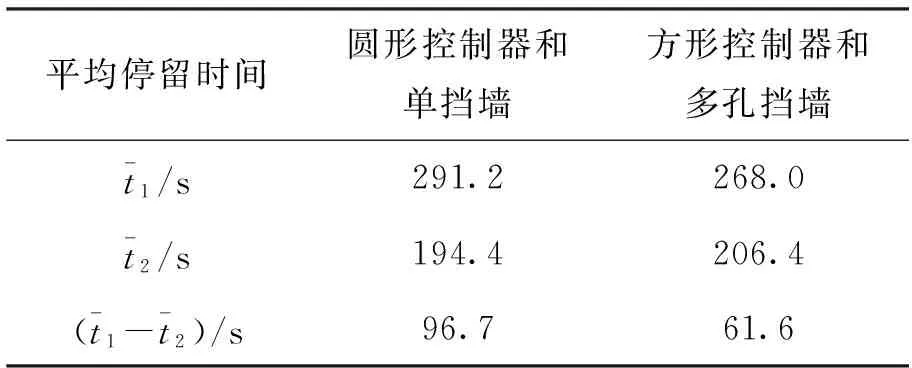

表1 水模型实验结果

图3 中间包RTD曲线Fig.3 RTD curve in tundish(a)—原型中间包; (b)—改进中间包

2.2 数值模拟结果

2.2 信度与效度分析 采用 Cronbach’s α 系数评估内部一致性,其变化范围为 0.138~0.949,其中躯体疼痛、精力和社会功能 3 个维度的Cronbach’s α 系数<0.7,其余维度的 Cronbach’s α 系数均>0.7。SF-36 量表按条目奇偶分为两部分,生理功能、情感职能维度的分半信度>0.9,生理职能、躯体疼痛、一般健康状况 3 个维度介于 0.7 至 0.9 之间,其余维度均<0.7,其中精神健康维度接近 0.7,最小的是社会功能维度为0.157。详见表1。

图4a表明,来自钢包长水口的流体冲击圆形湍流控制器底部后,呈放射状均匀向四周发散,与圆形控制器侧壁相遇后向上流动;圆形控制器内腔为上小下大的对称结构,迫使流体向上流动速度逐渐增大,且呈对称分布;流体流进中间包后,在钢包长水口和两个挡墙之间形成较为强烈的回流区,越过单挡墙的流体斜向下由中间包水口流出.

图4 中间包流场Fig.4 Fluid flow in the tundish(a) —圆形湍流控制器与单挡墙; (b) —不对称长方形控制器与多孔挡墙

由于2#水口靠近钢包长水口,因此来自长水口的新鲜钢液经过较短的路径和时间到达2#水口,使纲液中的夹杂物没有足够时间上浮去除,导致2#铸坯内夹杂物较多.因此,针对2#水口延长其平均停留时间是中间包优化的关键.

图4b表明,来自钢包长水口流体冲击非对称长方形湍流控制器波浪形底部后,流体湍动度增加,有利于夹杂物碰撞聚合;由于长水口中心轴线通过长方形控制器波浪底中心,湍流控制器内腔为左小右大,致使流向1#水口的流体流量大于流向2#水口的流体流量,因此减小了2#水口去除夹杂物的负担;而1#水口距钢包长水口距离较远,在流体向1#水口流动的过程中,夹杂物有充足的时间碰撞聚合上浮,增强了中间包去除夹杂物的能力.流体从湍流控制器流出后沿液面流向多孔挡墙,沿挡墙下行后从多孔挡墙中部斜向上的开孔流向中间包侧壁,再沿中间包侧壁到达底部,最后从水口流出.

3 工业试验

根据物理和数值模拟结果确定的由非对称长方形湍流控制器和多孔挡墙组成控流装置的优化中间包水模型,按照几何比为3∶1制成实际中间包,在某钢厂进行工业试验.

3.1 中间包两出水口温度测定

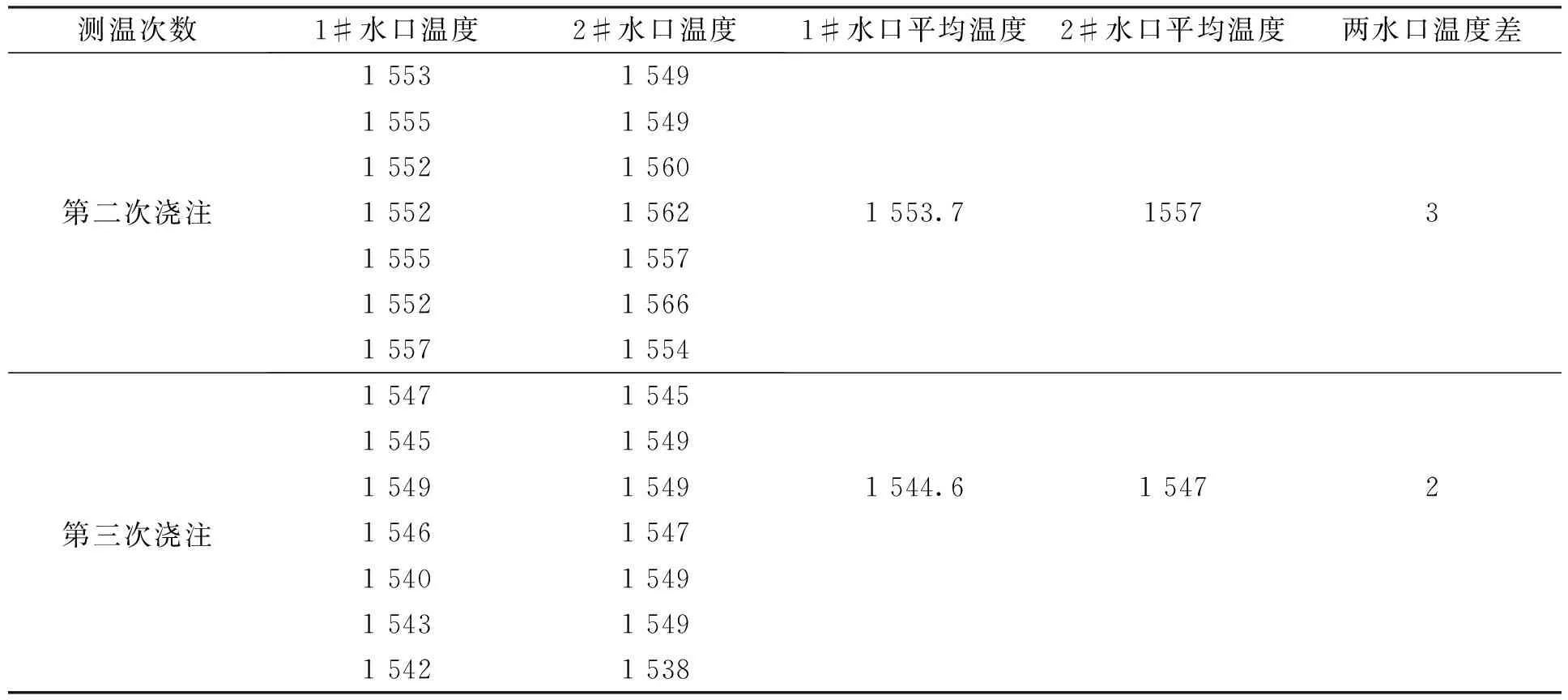

为使连铸过程顺利进行并保证铸坯质量,中间包内的钢水温度必须控制准确,波动范围小.在现场测试过程中,采用双铂铑热电偶用补偿导线连接温度显示仪[14-15],对中间包内两水口指定位置的温度同时进行多次测定,分别对原型中间包浇注一炉钢水和改进型中间包浇注两炉钢水的1#和2#水口温度进行测定.

表2和表3分别为原型中间包和改进型中间包的1#和2#水口钢液温度场试验结果.由表2可知原型中间包1#和2#水口钢液平均温差为5 ℃.对改进型中间包进行了两次测试,由表3可知,改进型中间包1#和2#水口钢液平均温差分别为3 ℃ 和2 ℃,约为原型中间包两水口钢液平均温差的1/2,表明改进型中间包两水口钢液平均温差比原型中间包两水口钢液平均温差明显减小.根据现场工业试验测定结果,表明改进型中间包能有效减少两水口之间钢液温差,在实际生产中是可行的.

表2 原型中间包1#和2#水口温度

表3 改进型中间包1#和2#水口温度

3.2 钢中夹杂物分析

3.2.1 试样制取

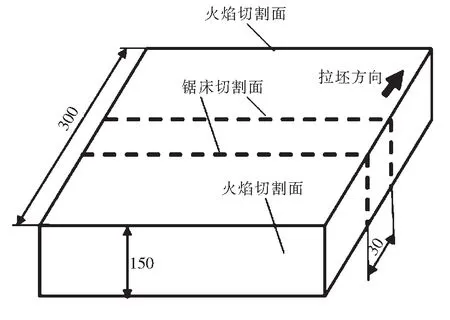

当钢包钢水浇注60 t时,对原型中间包和优化的中间包,当1#和2#水口钢液流动比较平稳时,在第二块坯尾的东西两侧处各取一个试样,大样电解样为钢坯内弧1/4侧位置的坯样,图5中心线为钢坯内弧侧1/4位置,试样的制取如图5、图6和图7所示.

图5 试样的火焰切割和初次锯床切割Fig.5 Flame cutting and saw cutting for the sample

3.2.2 钢中大型夹杂物分析结果

表4为由原形中间包和改进型中间包获得的钢坯制取的各试样,经过电解后得到的夹杂物的质量.

由表4可知,采用原型中间包得到的钢坯,试样质量为 1.34 kg 的钢坯中,含有粒径在140~ 300 μm 的夹杂物的质量为0.7 mg;而采用优化后的改进型中间包得到的钢坯,试样质量为1.33kg

图6 试样的二次锯床切割 Fig. 6 Second saw cutting for the sample

图7 试样的M12孔位置和尾部打号 Fig.7 Position of M12 hole and marking for the sample

的钢坯中,含有粒径在140~300 μm 的夹杂物质量仅为为0.2 mg,约为采用原型中间包得到的钢坯中夹杂物含量的1/3,说明优化后中间包能显著减少钢液中的夹杂物含量.

表4 钢中夹杂物大样电解结果

3.2.3 各试样中大型夹杂物照片

图8、图9和图10为原形中间包和改进型中间包获得钢坯制取的各试样粒径在140~300 μm夹杂物放大15倍照片.

由图8、图9和图10可以看出,采用优化后的改进型中间包得到的钢坯中夹杂物的数量远远少于采用原型中间包浇注后得到的钢坯中夹杂物的数量.

图8 优化中间包2#水口得到的钢坯中140~300 μm的夹杂物Fig.8 140~300 μm inclusions in the slab for 2# outlet of the optimized tundish

图9 原型中间包2#水口得到的钢坯中对应140~300 μm的夹杂物 Fig.9 140~300 μm inclusions in the slab for 2# outlet of the prototype tundish

图10 原型中间包1#水口得到的钢坯中对应140~300 μm的夹杂物Fig.10 140~300 μm inclusions in the slab for 1# outlet of the prototype tundish

4 结 论

(1)由水模型实验结果可知,优化中间包的1# 水口的平均停留时间下降了8.0%,2#水口的平均停留时间上升了6.2%,两水口流体平均停留时间之差下降了36.3%,能够减少中间包两水口之间平均停留时间的差异.

(2)由数值模拟结果可知,优化中间包增加了流体湍动程度,流体在中间包内流动轨迹更加复杂,延长了流体在中间包内停留时间,有利于夹杂物碰撞、聚合去除.

(3) 由工业试验得出,两流非对称原型中间包两水口钢液平均温差为5 ℃,而优化后的改进型中间包两水口钢液平均温差为3 ℃或2 ℃,约为原型中间包两水口钢液平均温差的一半,说明优化中间包对两水口温度的均一性起到了显著作用.

(4) 由钢中夹杂物分析可知,采用两流非对称原型中间包浇注得到的钢坯试样中,粒径在140~300 μm夹杂物质量为0.7 mg;而采用优化后的改进型中间包得到的钢坯试样中,粒径在140~300 μm夹杂物质量仅为为0.2 mg,约为原型中间包的1/3,说明优化中间包可以大幅度减少钢液中大型夹杂物含量.

[1]Zhong L C, Li B K, Zhu Y X. Fluid flow in a four-strand bloom continuous casting tundish with different flow modifiers[J]. ISIJ Int, 2007, 47(1): 88-94.

[2]Jhap K, Rao P S , Dewan A. Effect of height and position of dams on inclnsion removal in a six strand tundish[J]. ISIJ Int, 2008, 48(2): 154-160.

[3]Liu S X, Yang X M. Hydrodynamic and mathematical simulations of flow field and temperature profile in an asymmetrical T-type single-strand[J]. ISIJ Int,2008, 48(12): 1712-1721.

[4]Tripathi A, Ajmani S K. Numerical investigation of fluid flow phenomenon in a curved shape tundish of billet caster[J]. ISIJ Int.,2005, 45(11): 1616-1625.

[5]樊俊飞,张清郎,朱苗勇,等. 六流T形连铸中间包内控流参数优化的水模研究[J]. 钢铁, 1998, 33(5): 24-28. (Fan Junfei,Zhang Qinglang,Zhu Miaoyong,etal. Water modeling study on optimiaztion of flow control devices in “T” type[J]. Iron & steel,1998, 33(5): 24-28.)

[6]Tripathi A, Ajmani S K. Numerical investigation of flow phenomenon in a curved shape tundish of billet caster[J]. ISIJ Int, 2005, 45(11): 1616-1625.

[7]Singh V, Pal A R. Numerical simalation of flow-induced wall shear stress to study a curved shape billet caster tundish design[J]. ISIJ Int, 2008, 48(4): 430-437.

[8]Lopez-Ramirez S, Barreto J DEJ. Physical and mathematical determination of the influence of input temperature change on the molten steel flow characteristics in slab tundishes[J]. Metall Metre Trans, 2004, 35B(5): 957-966.

[9]Kumar A, Mazumdar D. Experimental validation of flow and tracer-dispersion models in a four-strand billet-casting tundish[J]. Metall Meter Trans, 2005,36B(6): 777-785.

[10]Kumar A, Mazumdar D. Modeling of fluid flow and residence time distribution in a four-strand tundish for enhancing inclusion removal[J]. ISIJ Int, 2008, 48(1): 38-47.

[11]Sahai Y, Emi T.Melt flow characterization in continuous casting tundishes[J]. ISIJ International, 1996, 36(6): 667-672.

[12]Lei H. New insight into combined model and revised model for RTD curves in a multi-strand tundish[J]. Metallurgical and Materials Transactions B, 2015, 46(6): 2408-2413.

[13]雷洪, 赵岩, 鲍家琳, 等. 多流连铸中间包停留时间分布曲线总体分析方法[J]. 金属学报, 2010, 46(9): 1109-1114. (Lei Hong, Zhao Yan, Bao Jialin,etal. Whole analysis approach for residue time distribution curve in multi-strand continuous casting tundish[J]. Acta Metall Sin, 2010, 46(9): 1109-1114.)

[14]北京市计量检测科学研究院热工室. 温度计的选择和使用[M]. 北京: 中国计量出版社, 2011. (Hot working room of Beijing metrology institute. Selection and use of thermometers[M]. Beijing: China Metrology Press, 2011.)

[15]杨泽宽, 王魁汉. 热工测试技术[M]. 沈阳: 东北工学院出版社, 1987. (Yang Zekuan, Wang Kuihan. Thermal testing technology[M]. Shenyang: Northeast Institute of Technology Press, 1987.)

Study on structure optimization and application of two flow asymmetric tundish

Zhao Yan1, Lei Hong2

(1.School of Metallurgy, Northeastern University, Shenyang 110819, China; 2.Key Laboratory of Electromagnetic Processing of Materials, Ministry of Education, Northeastern University, Shenyang 110819, China)

Physical and mathematical simulation was applied to analyze the difference of flow field, flow characteristics between prototype tundish and optimized tundish. The results showed that for optimized tundish , the average residue time at 2# strand is elongated by 8%. Difference of the average residue time between two strands gets a 36.3% decrease. The flow path of the fluid becomes more complicated which prolongs the residence time of the fluid in optimized tundish. And feasibility of optimized scheme is confirmed by the industrial experiment.Through industrial test in the tundish, the results showed that the mean temperature difference of two outlets of the tundish is 5 ℃ with the circular turbulence inhibitor and dams, inclusions of 140 μm to 300 μm are 0.7 mg, while mean temperature difference of the two outlets is 2~3 ℃ in the tundish with the asymmetric rectangle inhibitor and multi-hole baffles, and inclusions of 140 μm to 300 μm are 0.2 mg. The authors believe that optimized tundish configuration can effectively decrease temperature difference between the two outlets and can effectively remove inclusions.

asymmetric tundish; flow control device;mean temperature difference; inclusion

10.14186/j.cnki.1671-6620.2017.03.002

TF 777

:A

:1671-6620(2017)03-0165-06